оэ

4

СО

.

Изобретение относится к металлообработке, в частности к способу нглофрезерной обработки и иглофрезерному станку, и может быть использовано для удаления сварного грата на деталях типа обод.

Целью изобретения является повышение качества удаления сварного грата на деталях типа обод путем обеспечения одинаковых условий обработки участков профиля, расположенных под разными углами к оси заготовки.

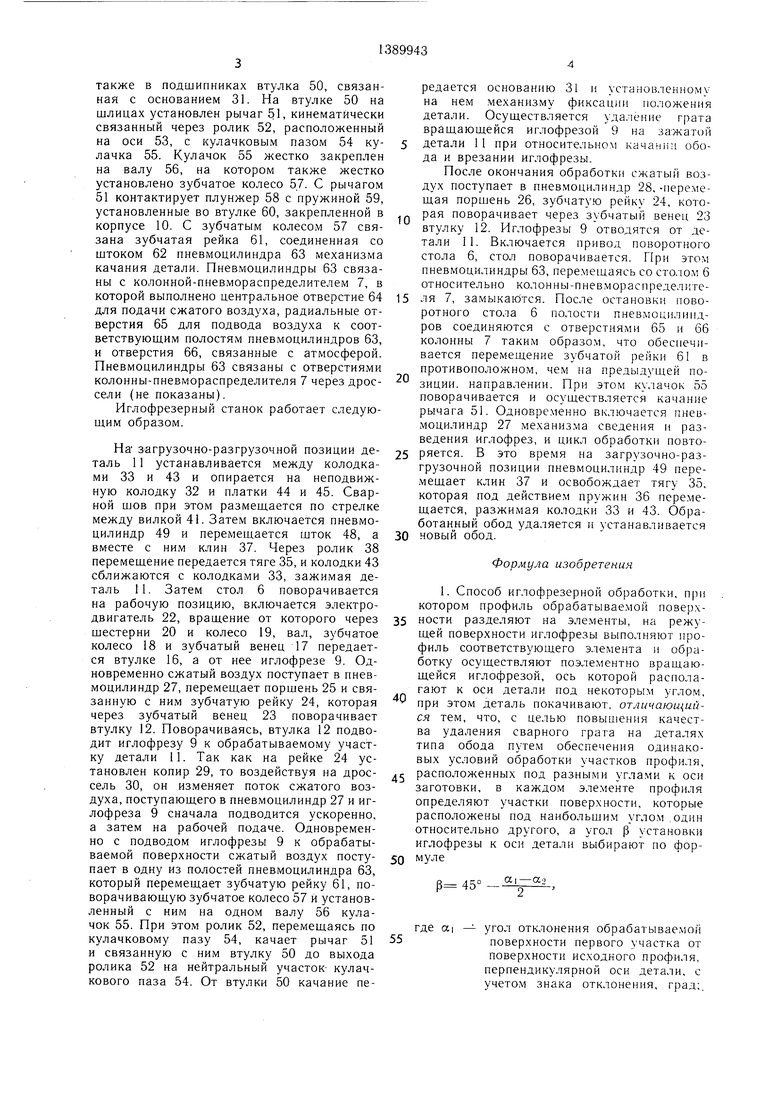

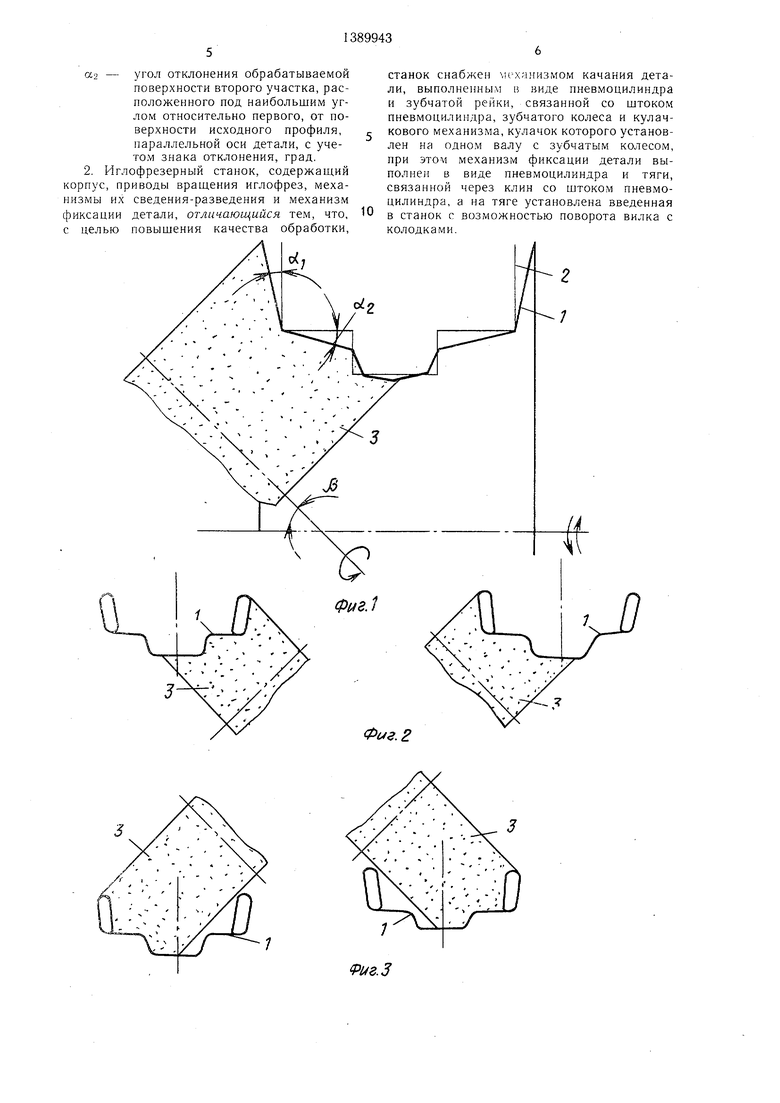

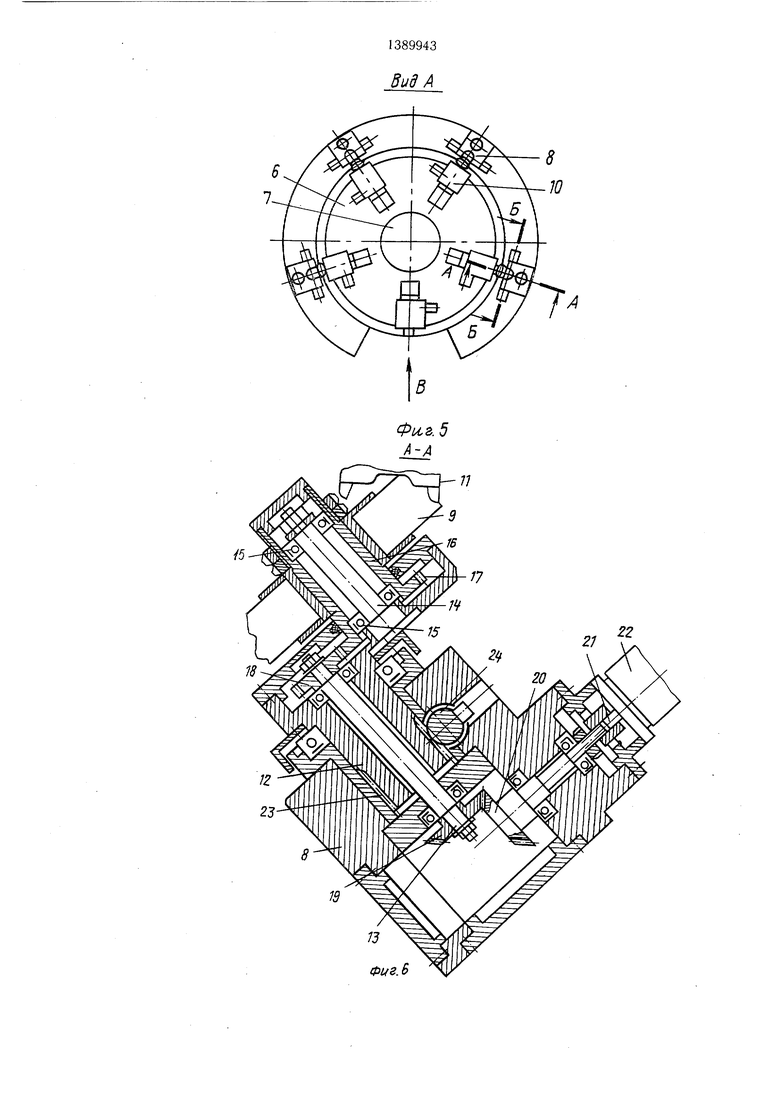

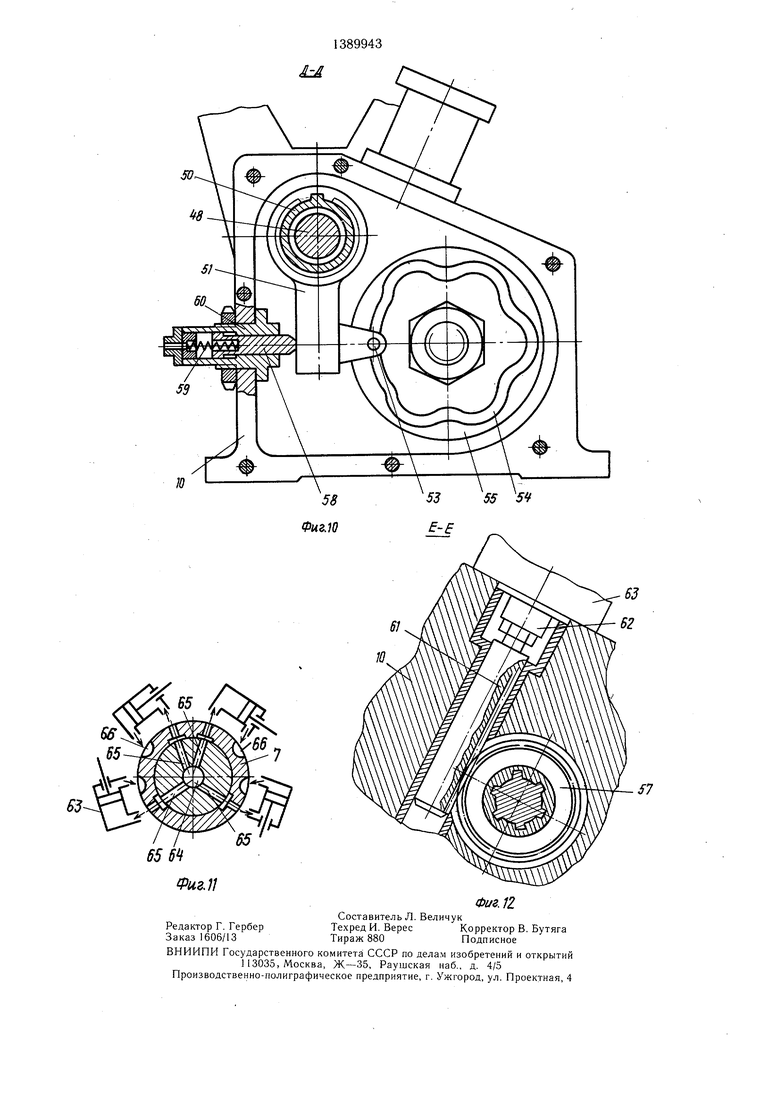

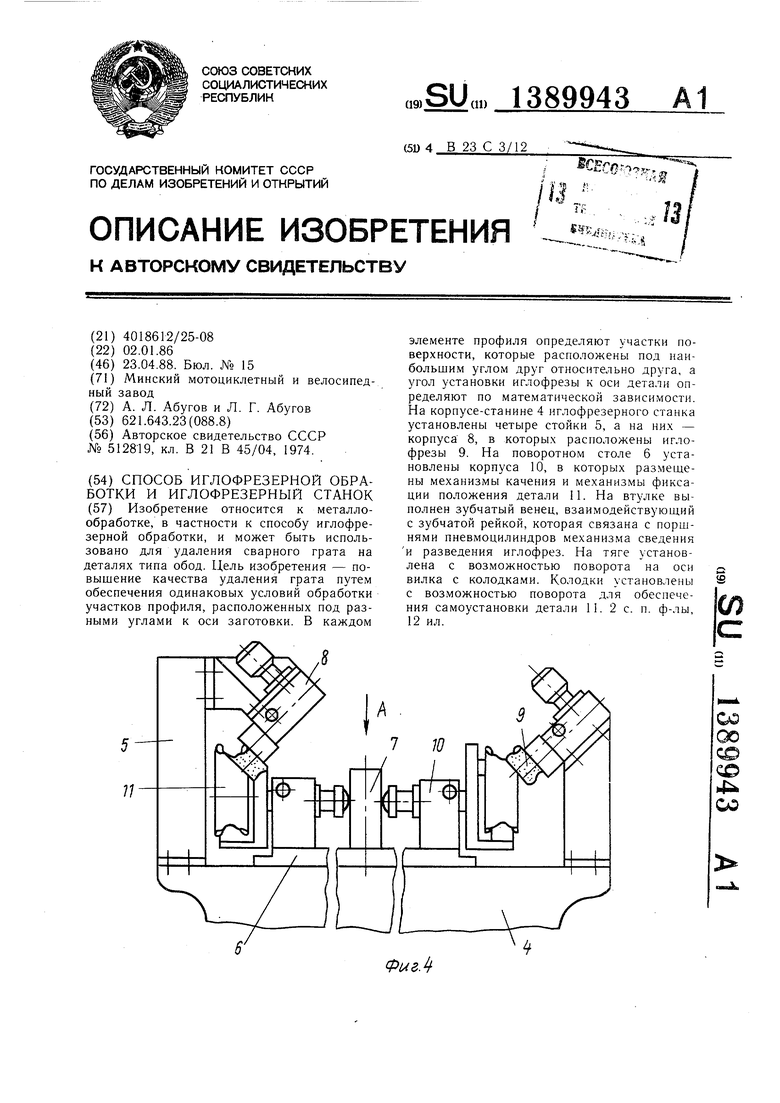

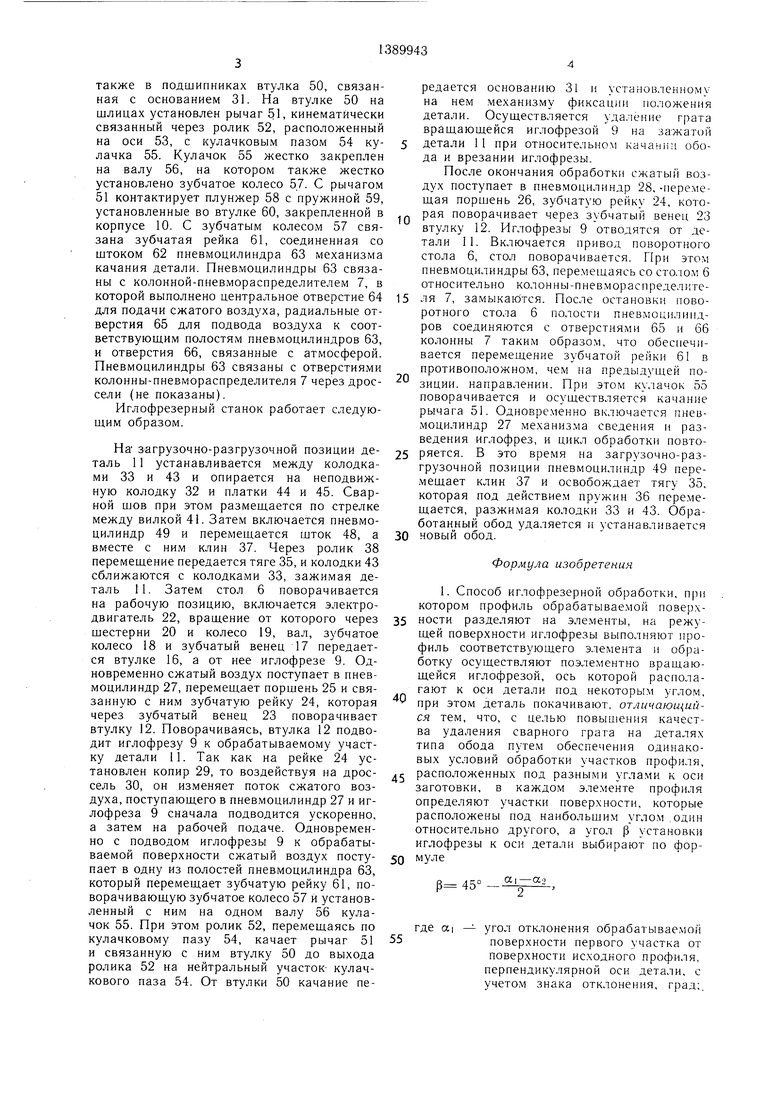

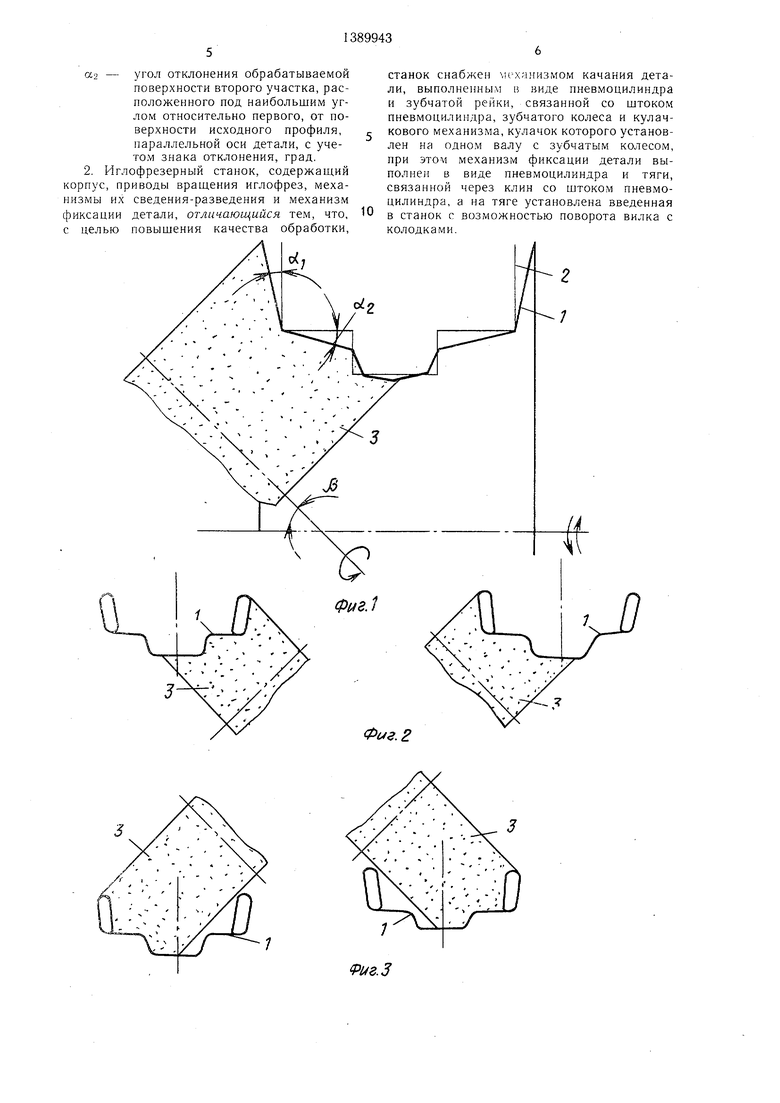

На фиг. 1 изображена схема предла- гае.мого способа иглофрезерной обработки; на фиг. 2 - схема обработки внутренней поверхности обода; на фиг. 3 - то же, наружной поверхности обода; на фиг. 4 - иглофрезерный станок, общий вид; на фиг. 5- вид А на фиг. 4; на фиг. 6 - разрез А-А на фиг. 5; на фиг. 7 - разрез Б-Б на фиг. 5; на фиг. 8 - вид В на фиг. 5; на фиг. 9 - разрез Г-Г на фиг. 8; на фиг. 10 - разрез Д-Д на фиг. 9; на фиг. 11 - схема управления механизмом покачивания детали; на фиг. 12 - разрез Е-Е на фиг. 9.

При осуществлении способа профиль обрабатываемой поверхности обода 1 разделяют на элементы: внутреннюю поверхность обода на два элемента и наружную поверхность обода на два элемента. В каждом элементе профиля находят участки поверхности, которые расположены под наибольши.м углом друг относительно друга и определяют углы отклонения этих участков от исходного прямоугольного профиля 2. Угол cxi является углом отклонения обрабатываемой поверхности одного участка от поверхности исходного профиля, перпендикулярной оси обода 1. Угол а-2 является углом отклонения обрабатываемой поверхности другого участка, расположенного под наибольшим относительно первого, от поверхности исходного профиля, параллельной оси обода 1. Для обработки элемента исходного профиля ось иглофрезы 3 необходимо устанавливать по отношению к оси обода 1 под углом 45°, так как отклонение участков реальной поверхности обода 1 от исходного профиля 2 оказывает влияние на положение проволочек иглофрезы 3 относительно этих участков, то угол установки оси иглофрезы (3 определяется из зависимости

45° -

ai- ао

В этой зависимости углы отклонения ос|, аг принимают с учетом знака отклонения, причем за положительное направление измерения углов отклонения профиля обода 1 принимают увеличение угла исходного профиля 2.

После установки оси иглофрезы 3 под углом р к оси обода 1 ей сообщают вращательное движение, а ободу 1 качание вокруг своей оси. Удаление грата может осуществляться по двум схемам; либо послойное удаление грата с постепенным врезанием иглофрезы 3 при постоянном покачивании обода 1 до полного удаления

грата, либо врезание иглофрезы на всю глубину и двойное покачивание обода 1 для полного удаления остатков грата. Выбор схемы определяется высотой и твердостью грата, а также параметра.ми используемой иглофрезы.

0 Иглофрезерный станок содержит корпус- станину 4, на которой установлены четыре стойки 5, поворотный стол 6 и неподвижная центральная колонна-пневмораспредели- тель 7. На стойках 5 установлены корпуса 8, в которых расположены иглофрезы 9, приводы иглофрез и механизмы их сведения и разведения. На поворотном столе 6 установлены корпуса 10, в которых раз.ме- щены механизмы качания детали 11 (обода) и механизмы фиксации положения детали

0 1. Станок имеет пять позиций, одна из которых загрузочная-разгрузочная, а на остальных обрабатываются соответствующие четыре элемента профиля детали 11.

В корпусе 8 установлена втулка 12, в которой в подщипниках концентрично установлен вал 13, а эксцентрично неподвижно закреплен вал 14. На валу 14 на подшипниках 15 установлена втулка 16, на которой жестко закреплена иглофреза 9. На втулке 16 выполнен зубчатый венец 17,

Q соединенный с зубчатым колесом 18, установленным на валу 13. Вал 13 через установленное на нем коническое зубчатое колесо 19 и вал-коническую щестерню 20 связан с валом 2 электродвигателя 22 привода врапдения иглофрезы 9. На втулке 12

5 выполнен зубчатый венец 23, взаимодействующий с зубчатой рейкой 24, которая связана с порщнями 25 и 26 соответственно пневмоцилиндров 27 и 28 механизма сведения и разведения иглофрез. На зубчатой рейке 24 установлен копир 29, кон0 тактирующий с дросселем 30.

В корпусе 10 расположено основание 31 с неподвижной колодкой 32 и дву.мя колодками 33, установленными с возможностью поворота на осях 34. На оснос вании 31 установлена тяга 35 с пружинами 36, в отверстии которой расположен клин 37, контактирующий с тягой 35 через ролик 38, установленный на оси 39. На тяге 35 установлена с возможностью поворота на оси 40 вилки 41, в которой

Q на осях 42 также с возможностью поворота установлены колодки 43. Колодки 33 и 43 установлены с возможностью поворота для обеспечения самоустановки детали 11. На основании 31 выполнены платки 44 и 45. Клин 37 расположен на поддер5 живающих роликах 46, установленных на осях 47, и связан со UITOKOM 48 пневмо- цилиндра 49 механизма фиксации положения детали. В корпусе 10 установлена

также в подшипниках втулка 50, связап- ная с основанием 31. На втулке 50 на шлицах установлен рычаг 51, кинематически связанный через ролик 52, расположенный на оси 53, с кулачковым пазом 54 кулачка 55. Кулачок 55 жестко закреплен на валу 56, на котором также жестко установлено зубчатое колесо 57. С рычагом 51 контактирует плунжер 58 с пружиной 59, установленные во втулке 60, закрепленной в корпусе 10. С зубчатым колесом 57 связана зубчатая рейка 61, соединенная со штоком 62 пневмоцилиндра 63 механизма качания детали. Пневмоцилиндры 63 связаны с колонной-пневмораспределителем 7, в которой выполнено центральное отверстие 64 для подачи сжатого воздуха, радиальные отверстия 65 для подвода воздуха к соответствующим полостям пневмоцилиндров 63, и отверстия 66, связанные с атмосферой. Пневмоцилиндры 63 связаны с отверстиями колонны-пневмораспределителя 7 через дроссели (не показаны).

Иглофрезерный станок работает следующим образом.

На загрузочно-разгрузочной позиции деталь 11 устанавливается между колодками 33 и 43 и опирается на неподвижную колодку 32 и платки 44 и 45. Сварной шов при этом размещается по стрелке между вилкой 41. Затем включается пневмо- цилиндр 49 и перемещается шток 48, а вместе с ним клин 37. Через ролик 38 перемещение передается тяге 35, и колодки 43 сближаются с колодками 33, зажимая деталь 11. Затем стол 6 поворачивается на рабочую позицию, включается электродвигатель 22, вращение от которого через шестерни 20 и колесо 19, вал, зубчатое колесо 18 и зубчатый венец 17 передается втулке 16, а от нее иглофрезе 9. Одновременно сжатый воздух поступает в пнев- моцилиндр 27, перемещает порщень 25 и связанную с ним зубчатую рейку 24, которая через зубчатый венец 23 поворачивает втулку 12. Поворачиваясь, втулка 12 подводит иглофрезу 9 к обрабатываемому участку детали 11. Так как на рейке 24 установлен копир 29, то воздействуя на дроссель 30, он изменяет поток сжатого воздуха, поступающего в пневмоцилиндр 27 и иг- лофреза 9 сначала подводится ускоренно, а затем на рабочей подаче. Одновременно с подводом иглофрезы 9 к обрабатываемой поверхности сжатый воздух поступает в одну из полостей пневмоцилиндра 63, который перемещает зубчатую рейку 61, поворачивающую зубчатое колесо 57 и установленный с ним на одном валу 56 кулачок 55. При этом ролик 52, перемещаясь по кулачковому пазу 54, качает рычаг 51 и связанную с ним втулку 50 до выхода ролика 52 на нейтральный участок- кулачкового паза 54. От втулки 50 качание передается основанию 31 и установленному на нем механизму фиксации положения детали. Осуществляется удаление грата вращающейся иглофрезой 9 на зажатой

детали 11 при относительном качании обода и врезании иглофрезы.

После окончания обработки сжатый воздух поступает в пневмоцилиндр 28, -перемещая поршень 26, зубчатую рейку 24, кото рая поворачивает через зубчатый венец 23 втулку 12. Иглофрезы 9 отводятся от детали 11. Включается привод поворотного стола 6, стол поворачивается. При этом Пневмоцилиндры 63, перемешаясь со столом 6 относительно колонны-пневмораспределите5 ля 7, замыкаются. После остановки поворотного стола 6 полости пневмоцилиндров соединяются с отверстиями 65 и 66 колонны 7 таким образом, что обеспечивается перемещение зубчатой рейки 61 в противоположном, чем на предыд щей по- зиции. направлении. При этом кулачок 55 поворачивается и осуществляется качание рычага 51. Одновременно включается пневмоцилиндр 27 механизма сведения и разведения иглофрез, и цикл обработки повто5 ряется. В это время на загрузочно-разгрузочной позиции пневмоцилиндр 49 перемещает клин 37 и освобождает тягу 35, которая под действием пружин 36 перемещается, разжимая колодки 33 и 43. Обработанный обод удаляется и устанавливается

0 новый обод.

Формула изобретения

1. Способ иглофрезерной обработки, при котором профиль обрабатываемой поверх5 ности разделяют на элементы, на режущей поверхности иглофрезы выполняют профиль соответствующего э.лемента и обработку осуществляют поэлементно вращающейся иглофрезой, ось которой располагают к оси детали под некоторым углом, при этом деталь покачивают, отличающийся тем, что, с целью повышения качества удаления сварного грата на деталях типа обода путем обеспечения одинаковых условий обработки участков профиля,

5 расположенных под разными угла.ми к оси заготовки, в каждом элементе профиля определяют участки поверхности, которые расположены под наибо,льщи.м угло.м .один относительно другого, а угол р установки иглофрезы к оси детали выбирают по фор0 муле

р 45° - ,

0

где cci - угол отклонения обрабатываемой

поверхности первого участка от

поверхности исходного профиля,

перпендикулярной оси детали, с

учетом знака отклонения, град;.

«2 - угол отклонения обрабатываемой поверхности второго участка, расположенного под наибольшим углом относительно первого, от поверхности исходного профиля, параллельной оси детали, с учетом знака отклонения, град. 2. Иглофрезерный станок, содержащий корпус, приводы вращения иглофрез, механизмы их сведения-разведения и механизм фиксации детали, отличающийся тем, что, с целью повышения качества обработки.

станок снабжен хп хяяизмом качания детали, выполненным в виде пневмоцилиндра и зубчатой рейки, связанной со штоком пневмоцилиндра, зубчатого колеса и кулачкового механизма,кулачок которого установлен на одном валу с зубчатым колесом, при этом механизм фиксации детали выполнен в виде пневмоцилиндра и тяги, связанной через клин со штоком пневмоцилиндра, а на тяге установлена введенная в станок с возможностью поворота вилка с колодками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесцентрово-иглофрезерный станок | 1988 |

|

SU1668058A1 |

| Иглофрезерный станок | 1977 |

|

SU673385A1 |

| Способ совмещенной обработки иглофрезерованием и обкаткой | 1985 |

|

SU1310182A1 |

| Способ обработки отверстий | 1985 |

|

SU1323254A1 |

| СПОСОБ ИГЛОФРЕЗЕРНОЙ ЗАЧИСТКИ ЗАУСЕНЦЕВ НА ЗУБЧАТЫХ КОЛЕСАХ | 1992 |

|

RU2106208C1 |

| Установка для зачистки проката | 1985 |

|

SU1424989A1 |

| СПОСОБ ИГЛОФРЕЗЕРНОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2010 |

|

RU2434732C2 |

| КОМБИНИРОВАННЫЙ ИГЛОФРЕЗЕРНО-УПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2010 |

|

RU2438850C2 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 2011 |

|

RU2475341C2 |

| Устройство для совмещенной обработки резанием и обкаткой | 1984 |

|

SU1206071A1 |

изобретение относится к металлообработке, в частности к способу иглофре- зерной обработки, и может быть использовано для удаления сварного грата на деталях типа обод. Цель изобретения - повышение качества удаления грата путем обеспечения одинаковых условий обработки участков профиля, расположенных под разными углами к оси заготовки. В каждом элементе профиля определяют участки поверхности, которые расположены под наибольшим углом друг относительно друга, а угол установки иглофрезы к оси детали определяют по математической зависимости. На корпусе-станине 4 иглофрезерного станка установлены четыре стойки 5, а на них - корпуса 8, в которых расположены иглофрезы 9. На поворотном столе 6 установлены корпуса 10, в которых размеш1е- ны механизмы качения и механизмы фиксации положения детали 11. На втулке выполнен зубчатый венец, взаимодействующий с зубчатой рейкой, которая связана с поршнями пневмоцилиндров механизма сведения и разведения иглофрез. На тяге установлена с возможностью поворота на оси вилка с колодками. Колодки установлены с возможностью поворота для обеспечения самоустановки детали II. 2 с. п. ф-лы, 12 ил. ф

Физ.2

5-5

25

32

Фиг. 8

.9

К

д

8 9

k

л

8564

Фиг. П

Фиг. 12

п Составитель л. Величук

ЗаказТбОб/П : ехред И. ВересКорректор В. Бутяга

Заказ 1606/13Тираж 880Подписное

ВНИИПИ Государственного комитета СССР по дела.м изобретений и открытий

113035, Москва, Ж-35, Раушская наб д 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Тепловой двигатель | 1926 |

|

SU5128A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-04-23—Публикация

1986-01-02—Подача