е

ю

О1

Фиг. 2

во для снятия 3av - eiiiieB с TOpiUiB зубьев чатых Ko;iec содержи : корпус инструментальной ГО/1ЭВКИ, снабженной иинолью 2 с возможность.ю вертикальных иеремещений с помощью : и; ,/:-: ии. 1индпа 3. Снизу на пино- ли соосгк; (.Г)р: о;1тывасмому колесу 5 закреплен инструмент 4 дискового тина, имею- Н.1.ИЙ внутренние зубья, Ч11сло которых соответствует числу зубьев обрабатываемого колеса. Соосно инс 1 рументу в нижнем торце ниноли разменлена выдвижная центрирующая оправка 6 с заходным конусом

на конце и с буртиком 7, перемещаемая щтоком 8 гидроцилиндра. После .углового позиционирования детали с помощью механизма позиционирования 20 инструмент быстро опускается вместе с пинолью и неред контактом с деталью перемещается с рабочей подачей, охватывая деталь. После снятия заусенцев инструмент поднимается, а оправка продолжает оставаться в нижнем положении, удерживая своим буртиком деталь, ограничивая ее перемещение вслед за инструментом. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОПОЗИЦИОННЫЙ СТАНОКI ВСЕСОЮЗНАЯ \ | 1973 |

|

SU381499A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| Робототехнологический комплекс для сборки | 1990 |

|

SU1782203A3 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Устройство для автоматической смены инструмента и инструментальных головок на металлорежущем станке | 1987 |

|

SU1481026A1 |

| СТАНОК ДЛЯ ИГЛОФРЕЗЕРОВАНИЯ | 1995 |

|

RU2080965C1 |

| Устройство для обработки отверстий | 1980 |

|

SU876326A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО | 1997 |

|

RU2138368C1 |

| Загрузочное устройство к зубоотделочному станку | 1985 |

|

SU1315231A1 |

Изобретение относится к области машиностроения, в частности к обработке заусенцев на торцах зубчатых колес. Цель изобретения - повышение точности обработки и степени автоматизации. Устройст

Изобретение от1 осится к машиностроению, в частности к обработке заусенцев на торцах зубчатых ;(олес.

Цель изобретений - повышение точности обработки и степени автоматизации.

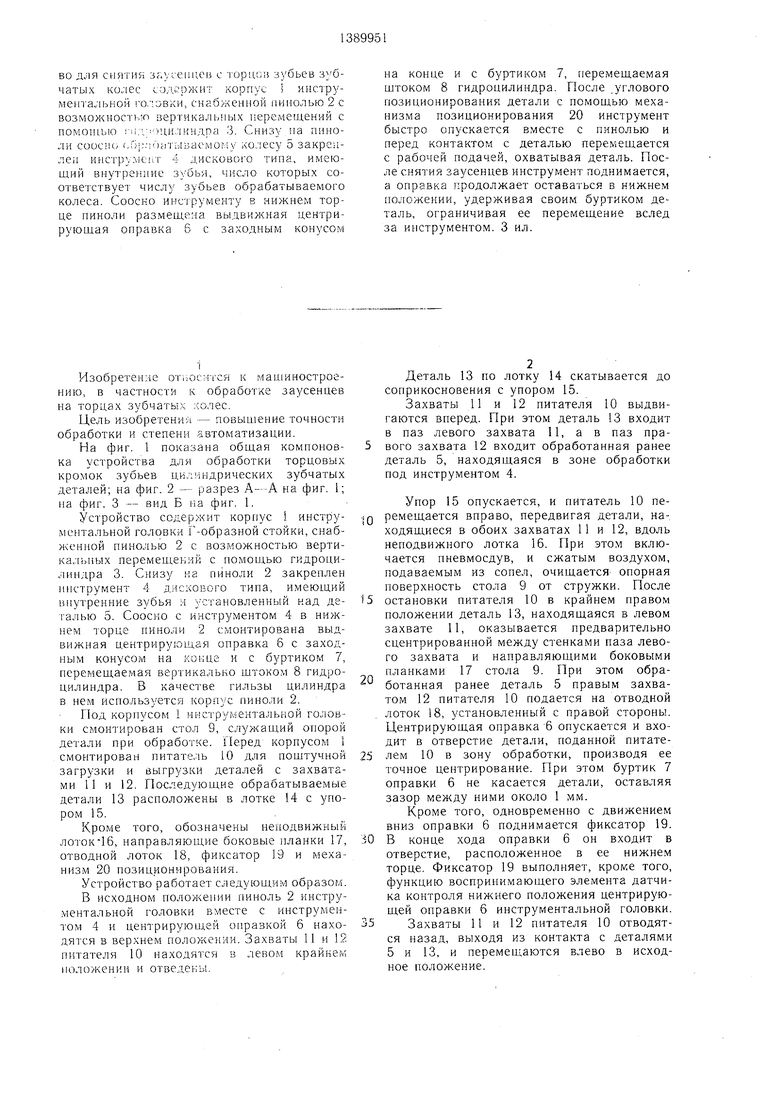

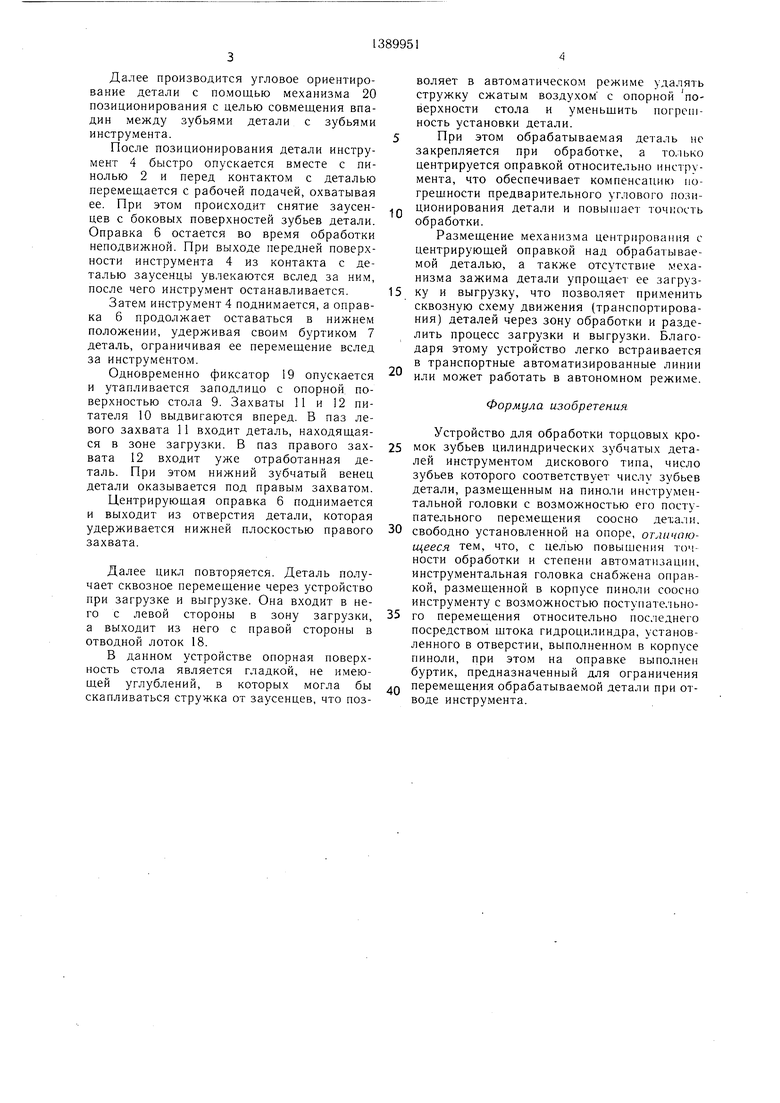

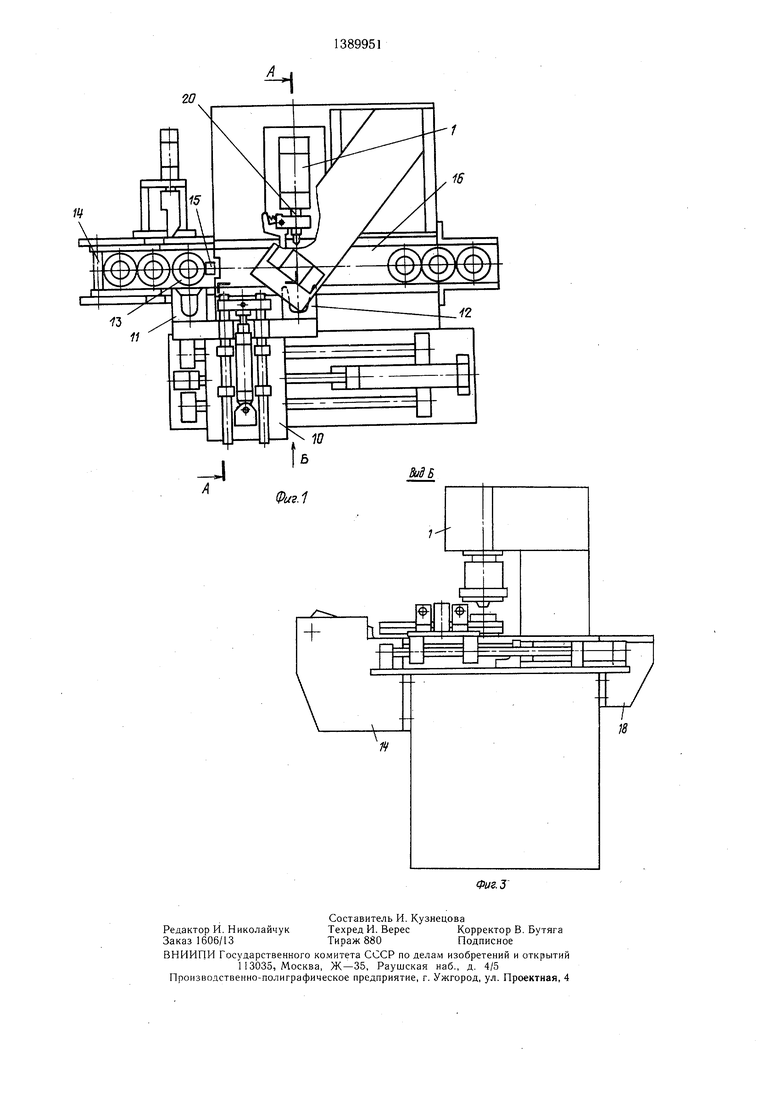

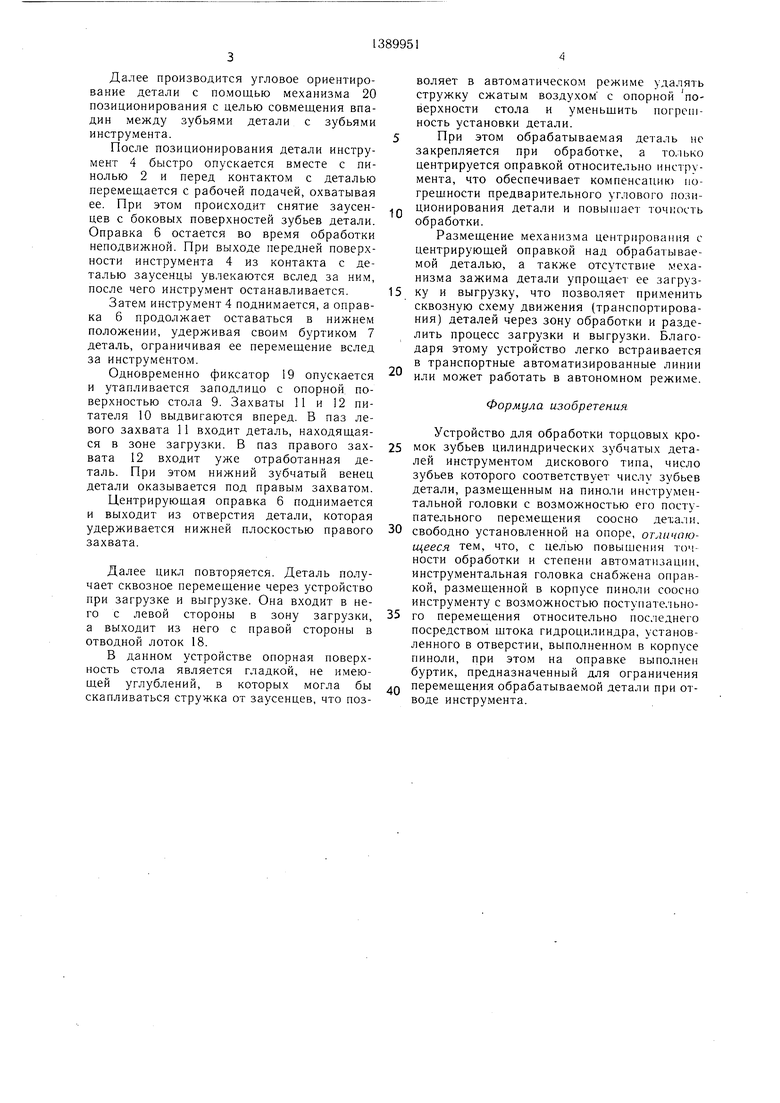

На фиг. 1 показана общая компоновка устройства для обработки торцовых кромок зубьев цилиндрических зубчатых деталей; на фиг. 2 - разрез А--А на фиг. 1; на фиг. 3 - вид Б на фиг. 1.

Устройство содержит корпус i инструментальной головки Г-образной стойки,снабженной пинолью 2 с возможностью вертикальных перемещений с помоидью гидроцилиндра 3. Снизу на пиноли 2 закреплен инструмент 4 дискового типа, имеющий внутренние зубья и установленный над де- галью 5. Соосно с инструментом 4 в нижнем торце пиноли 2 смонтирована выдвижная центрирующая оправка 6 с заходным конусом на кокце и с буртиком 7, перемещаемая вертикально щтоком 8 гидроцилиндра. В качестве гильзы цилиндра в нем используется корпус пиноли 2.

Под корпусом 1 инструглентальной головки смонтирован стол 9, служащий опорой детали при обработке. Перед корпусом 1 смонтирован питатель 10 для пощтучной загрузки и выгрузки деталей с захватами 11 и 2. Последующие обрабатываемые детали 13 расположены в лотке 14 с упором 15.

Кроме того, обозначены неподвижный лоток 16, направляющие боковые планки Г/, отводной лоток 18, фиксатор 19 и механизм 20 позиционирования.

Устройство работает следующим образом.

В исходном положении пиноль 2 инструментальной головки вместе с инструментом 4 и центрируюцдей онразкой 6 находятся в верхнем положении. Захваты 11 и 12 питателя 10 находятся в левом крайнем положении и отведены.

Деталь 13 по лотку 14 скатывается до соприкосновения с упором 15.

Захваты 11 и 12 питателя 10 выдвигаются вперед. При этом деталь 13 входит в паз левого захвата 11, а в паз пра- 5 вого захвата 12 входит обработанная ранее деталь 5, находящаяся в зоне обработки под инструментом 4.

Упор 15 опускается, и питатель 10 пе- Q ремещается вправо, передвигая детали, находящиеся в обоих захватах 11 и 12, вдоль неподвижного лотка 16. При этом включается пневмосдув, и сжатым воздухом, подаваемым из сопел, очищается опорная поверхность стола 9 от стружки. После 5 остановки питателя 10 в крайнем правом положении деталь 13, находящаяся в левом захвате 11, оказывается предварительно сцентрированной между стенками паза левого захвата и направляющими боковыми планками 17 стола 9. При этом обра0

ботанная ранее деталь 5 правым захватом 12 питателя 10 подается на отводной лоток 18, установленный с правой стороны. Центрирующая оправка 6 опускается и входит в отверстие детали, поданной питате5 лем 10 в зону обработки, производя ее точное центрирование. При этом буртик 7 оправки 6 не касается детали, оставляя зазор между ними около 1 мм.

Кроме того, одновременно с движением вниз оправки 6 поднимается фиксатор 19.

0 В конце хода оправки 6 он входит в отверстие, расположенное в ее нижнем торце. Фиксатор 19 выполняет, кроме того, функцию воспринимающего элемента датчика контроля нижнего положения центрирующей оправки 6 инструментальной головки.

5 Захваты 11 и 12 питателя 10 отводятся назад, выходя из контакта с деталями 5 и 13, и перемещаются влево в исходное положение.

Далее производится угловое ориентирование детали с помощью механизма 20 позиционирования с целью совмещения впадин между зубьями детали с зубьями инструмента.

После позиционирования детали инструмент 4 быстро опускается вместе с пи- нолью 2 и перед контактом с деталью перемещается с рабочей подачей, охватывая ее. При этом происходит снятие заусенцев с боковых поверхностей зубьев детали. Оправка 6 остается во время обработки неподвижной. При выходе передней поверхности инструмента 4 из контакта с деталью заусенцы увлекаются вслед за ним, после чего инструмент останавливается.

Затем инструмент 4 поднимается, а оправка 6 продолжает оставаться в нижнем положении, удерживая своим буртиком 7 деталь, ограничивая ее перемещение вслед за инструментом.

Одновременно фиксатор 19 опускается и утапливается заподлицо с опорной, поверхностью стола 9. Захваты 11 и 12 питателя 10 выдвигаются вперед. В паз левого захвата 11 входит деталь, находящаяся в зоне загрузки. В паз правого захвата 12 входит уже отработанная деталь. При этом нижний зубчатый венец детали оказывается под правым захватом.

Центрирующая оправка 6 поднимается и выходит из отверстия детали, которая удерживается нижней плоскостью правого захвата.

Далее цикл повторяется. Деталь получает сквозное перемещение через устройство при загрузке и выгрузке. Она входит в него с левой стороны в зону загрузки, а выходит из него с правой стороны в отводной лоток 18.

В данном устройстве опорная поверхность стола является гладкой, не имею- углублений, в которых могла бы скапливаться стружка от заусенцев, что позволяет в автоматическом режиме удалять стружку сжатым воздухом с опорной поверхности стола и уменьщить погрешность установки детали.

При этом обрабатываемая деталь не

закрепляется при обработке, а только центрируется оправкой относительно инструмента, что обеспечивает компенсацию погрешности предварительного углового нозиционирования детали и повьипает точность обработки.

Размещение механизма центрирования с центрирующей оправкой над обрабатываемой деталью, а также отсутствие механизма зажима детали упрощает ее загрузку и выгрузку, что позволяет применить сквозную схему движения (транспортирования) деталей через зону обработки и разделить процесс загрузки и выгрузки. Благодаря этому устройство легко встраивается в транспортные автоматизированные линии

или может работать в автономном режиме.

Формула изобретения

Устройство для обработки торцовых кромок зубьев цилиндрических зубчатых деталей инструментом дискового типа, число зубьев которого соответствует числу зубьев детали, размещенным на пиноли инструментальной головки с возможностью его поступательного перемещения соосно детали.

свободно установленной на опоре, отличающееся тем, что, с целью повышения точности обработки и степени автоматизации, инструментальная головка снабжена оправкой, размещенной в корпусе пиноли соосно инструменту с возможностью поступательного перемещения относительно последнего посредством штока гидроцилнндра, установленного в отверстии, выполненном в корпусе пиноли, при этом на оправке выполнен буртик, предназначенный для ограничения

перемещения обрабатываемой детали при отводе инструмента.

| СПОСОБ ПРОИЗВОДСТВА ДИАБЕТИЧЕСКИХ ВАФЕЛЬ (ВАРИАНТЫ) | 2009 |

|

RU2406325C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| A-f( | |||

Авторы

Даты

1988-04-23—Публикация

1985-12-17—Подача