ос ос ее ее ее

N3

Изобретение относится к станкостроению и может быть использовано при механической обработке деталей со сложными криволинейными поверхностями, например, при шлифовании рабочих профилей дисковых кулачков, кулачков распределительных валов и т.д.

Известен станок для копировальной обработки, содержащий основание, на котором расположена инструментальная головка с исполнительным органом в виде ю электрического линейного двигателя, подвижным элементом которого является инструмент, и копировальная головка с исполнительным органом в виде электрического линейного двигателя, подвижным элементом которого является копировальный элемент, причем обмотка электрических линейных двигателей соединена последовательно с блоками питания через подвижные контакты, один из которых копир, а другой - копиролируемое сопротивление 26 соединена с источником 27 питания обмотка 24 получает питание от источника 27 только лишь при наличии контакта между копировальным элементом 17 и копиром 3. При этом 5 замыкается цепь источник 27 питания - регулируемое сопротивление 28, щетка 29 - копир 3 - копировальный элемент 17, щетка 30 - обмотка якоря 24 - источник 27 питания.

Процесс обработки на станке деталей осуществляется следующим образом.

Деталь 2 и копир 3 устанавливаются в гнездах приводных шестерен 6 и 8 и при включении привода 4 получают синхронное вращение. Затем последовательно вклю- 5 чаются привод 18 вращения инструмента и копира, источники 13 и 27 питания. Ток, проходя по якорной обмотке 25, взаимодействует с магнитным потоком обмотки 12 возбуждения, в результате чего на подвальный палец, который жестко соединен 2Q вижный якорь 14 действует сила F;,, пере- с инструментом при помощи передаточногомешающая обрабатывающий инструмент 16

органа, выполненного в виде сообщаю-и копировальный элемент 17 в направлении

щихся между собой гидроцилиндров 1. обрабатываемой детали 2 и копира 3 и Недостатком известного станка является осуществляющая врезание инструмента в сложность его конструкции.обрабатываемую деталь до тех пор, пока

Цель изобретения - упрощение конструк- 25 сила резания не станет по величине равной ции станка.силе Fj.

Поставленная цель достигается тем, чтоПоскольку деталь 2 вращается, то процесс

передаточное устройство выполнено в виде обработки осуществляется по всему пе- редуктора, корпус которого жестко связан риметру обрабатываемой детали с постоян- с якорем следящего привода, а инструмент ной силой резания FP и если последняя и копировальный элемент связаны между превзойдет по величине в какой-либо момент собой и ведущим колесом редуктора.времени силу прижима F;,, то произойдет

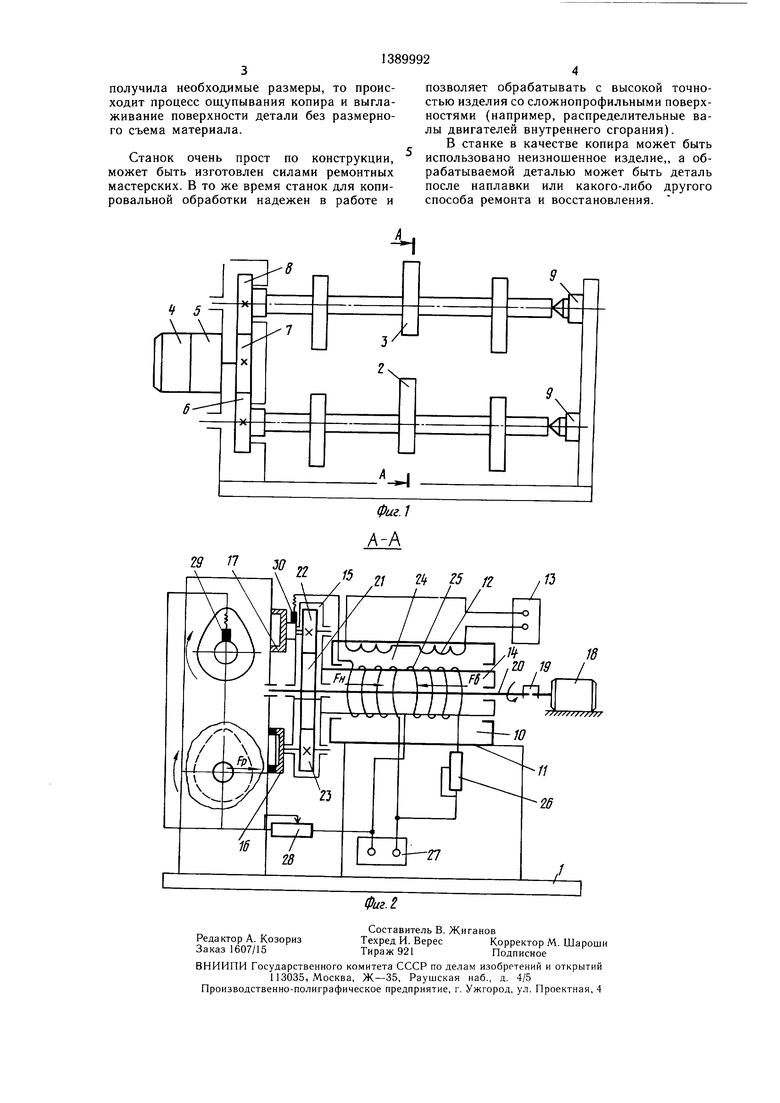

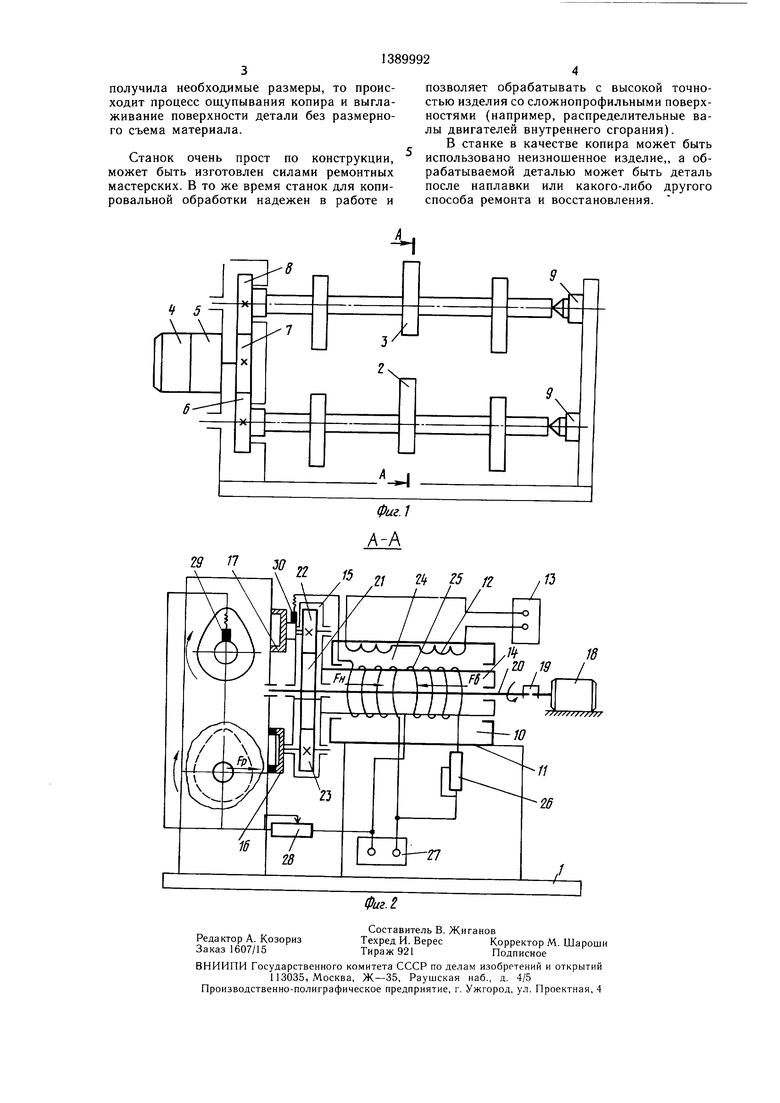

На фиг. 1 изображена схема предлагаемо- отжим инструмента. В процессе обработки го станка; на фиг. 2 - разрез А-А на фиг. 1. копировальный элемент 17 не соприкасает- Станок имеет станину 1, на которой ся с копиром 3, так как копировальный расположен привод вращения обрабатывае- элемент и обрабатывающий инструмент удер- мой детали 2 и копира 3, состоящий из дви- живаются в одной плоскости корпусом 15 гателя 4 и редуктора 5. Синхронное вра- редуктора и при наличии неснятого припуска щение от привода обрабатываемая деталь на обрабатываемой детали копировальный 2 и копир 3 получают через щестерни 6-8. элемент находится на таком же расстоя- Для установки длинных деталей в станке нии от копира, каков по величине остав- предусмотрены поддерживающие задние 40 щийся припуск на обрабатываемой детали, центры 9. Станок содержит также головку В конце обработки, когда в каком-либо 10, неподвижный корпус 11, который установ- месте обрабатываемая деталь приобретает лен на станине 1 и одновременно является окончательные геометрические размеры, про- статором линейного электрического двигате- исходит касание копировального элемента ля и магнитопроводом для обмотки 12 воз- и копира. При этом замыкается цепь пи- буждения, подключенной к источнику 13 тания обмотки 24, в результате чего возни- питания,кает электродинамическая сила FH , имеюПодвижный якорь 14 головки 10 соединен жестко, с корпусом 15 редуктора привдда вращения обрабатывающего инструмента 16 (например шлифовального круга) и копищая направление, противоположное F6.

Конструкцией следящего привода предус.4. -....4.v....-..v... -к. гг) мотрено соотношение f;,Fe, поэтому происровального элемента 17. Обрабатывающий ходит отвод инструмента от обрабатываемой инструмент 16 и копировальный элемент 17 поверхности детали и прекращение процесса получают синхронное вращение от двигателя 18 посредством муфты 19 и вала 20, проходящего в пустотелом подвижном якоре 14, через шестерни 21-23, причем щестер- 55 произойти если на каком-либо участке де- ня 21 имеет возможность перемещаться тали окажется припуск под обработку. За- вдоль оси вала 20. Якорь 14 имеет две об- тем процесс повторяется, до окончания обмотки 24 и 25. Обмотка 25 через регу- работки. Если обрабатываемая деталь уже

обработки.

Сила I;, исчезает, так как только размыкается цепь питания обмотки 24, что может

отжим инструмента. В процессе обрабо копировальный элемент 17 не соприкас ся с копиром 3, так как копироваль элемент и обрабатывающий инструмент у живаются в одной плоскости корпусом редуктора и при наличии неснятого припу на обрабатываемой детали копироваль элемент находится на таком же расс нии от копира, каков по величине ос щийся припуск на обрабатываемой дет В конце обработки, когда в каком-л месте обрабатываемая деталь приобрет окончательные геометрические размеры, п исходит касание копировального элеме и копира. При этом замыкается цепь тания обмотки 24, в результате чего во кает электродинамическая сила FH , им

щая направление, противоположное F6.

ходит отвод инструмента от обрабатываемой поверхности детали и прекращение процесса произойти если на каком-либо участке де- тали окажется припуск под обработку. За- тем процесс повторяется, до окончания обработки. Если обрабатываемая деталь уже

обработки.

Сила I;, исчезает, так как только размыкается цепь питания обмотки 24, что может

получила необходимые размеры, то происходит процесс ощупывания копира и выглаживание поверхности детали без размерного съема материала.

Станок очень прост по конструкции, может быть изготовлен силами ремонтных мастерских. В то же время станок для копировальной обработки надежен в работе и

позволяет обрабатывать с высокой точностью изделия со сложнопрофильными поверхностями (например, распределительные валы двигателей внутреннего сгорания).

В станке в качестве копира может быть использовано неизношенное изделие,, а обрабатываемой деталью может быть деталь после наплавки или какого-либо другого способа ремонта и восстановления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для копировальной обработки | 1981 |

|

SU998095A1 |

| Станок для копировальной обработки | 1985 |

|

SU1255391A2 |

| Копировальный станок | 1981 |

|

SU997999A1 |

| Устройство для управления копировальным станком | 1984 |

|

SU1249479A1 |

| Станок для копировальной обработки | 1985 |

|

SU1288021A1 |

| Самонастраивающаяся система программного управления | 1984 |

|

SU1302240A1 |

| Поперечно-строгальный копировальный станок | 1978 |

|

SU753561A1 |

| Станок для копировальной обработки | 1981 |

|

SU1134348A1 |

| Станок для чистовой обработки деталей с переменным сечением | 1988 |

|

SU1574442A1 |

| Станок | 1985 |

|

SU1269972A1 |

13

18

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Станок для копировальной обработки | 1981 |

|

SU1134348A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-04-23—Публикация

1981-05-13—Подача