(21)4172325/23-12

(22)13.11.86

(46) 23.04.88. Бюл. № 15

71) Проектно-конструкторско-технологическое бюро по вагонам

(72) А.Т. Ушаков, О.А. Ушакова,

В.И. Болотников и Н.Н. Егоров

(53) 678.054(088.8)

(56) Авторское свидетельство СССР

№ 432071, кл. В 65 Н 54/64, 1972.

(54) АВТОМАТ ДЛЯ НАМОТКИ ЗАГОТОВОК ИЗ ЛЕНТОЧНЫХ МАТЕРИАЛОВ

(57) Изобретение относится к оборудованию для намотки заготовок из ленточных материалов для последующего их прессования. Цель изобретения - расширение технологических возможностей. Автомат содержит последовательно расположенные питающий механизм, напранляющие подающие ролики, I

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для намотки заготовок из ленточных материалов | 1980 |

|

SU891549A2 |

| АВТОМАТ ДЛЯ НАМОТКИ ЗАГОТОВОК ИЗ ЛЕНТОЧНЫХ МАТЕРИ.^ЛОВ | 1972 |

|

SU432071A1 |

| Мотальная машина для крестовой намотки швейных и т.п. ниток на бумажные гильзы | 1931 |

|

SU26949A1 |

| Устройство для обвязки бухт, механизм захвата и подачи бухт и механизм подачи обвязочного материала | 1989 |

|

SU1703560A1 |

| Устройство для намотки кольцевых заготовок плоских конденсаторов | 1984 |

|

SU1218422A1 |

| Агрегат для резки рулонного материала | 1982 |

|

SU1085112A1 |

| СТАНОК ДЛЯ ОБЕРТКИ БЕСКОНЕЧНЫХ РЕМНЕЙ | 1973 |

|

SU388902A1 |

| Станок для намотки ленточного материала | 1979 |

|

SU867826A1 |

| ПОЛУАВТОМАТ ДЛЯ ОБТЯГИВАНИЯ КАБЛУКОВ | 1964 |

|

SU215061A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ БАХРОМЫ | 1930 |

|

SU34688A1 |

22

,

(Л

: :о

35

Фиг.З

механизм отрезки ленты, механизм намотки заготовки и устройство для закрепления конца ленты. Устройство , для закрепления конца ленты вьшол- нено в виде подпрзгаеиненного поворотного рычага 34, на конце которого закреплена направляющая трубка 35 дл подачи закрепляющей нити, и ножниц для ее отрезки.. Подпружиненный поворотный рычаг 34 с трубкой 35 на конце для подачи нитки и ножницы для отрезки нити смонтированы на основании 44, выполненном с возможностью

1

Изобретение относится к оборудованию для намотки заготовок из ленточных материалов для последующего их прессования, например стеклотек- столитовых изделий.

Цель изобретения - расширение технологических возможностей автомата .

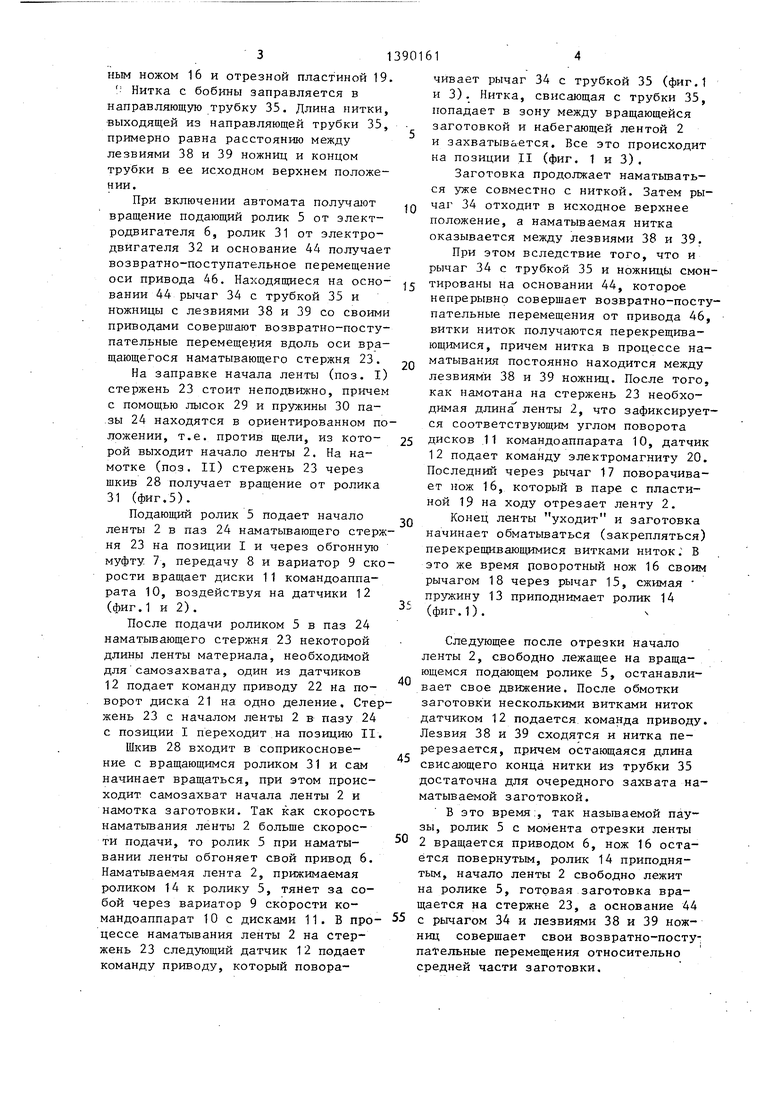

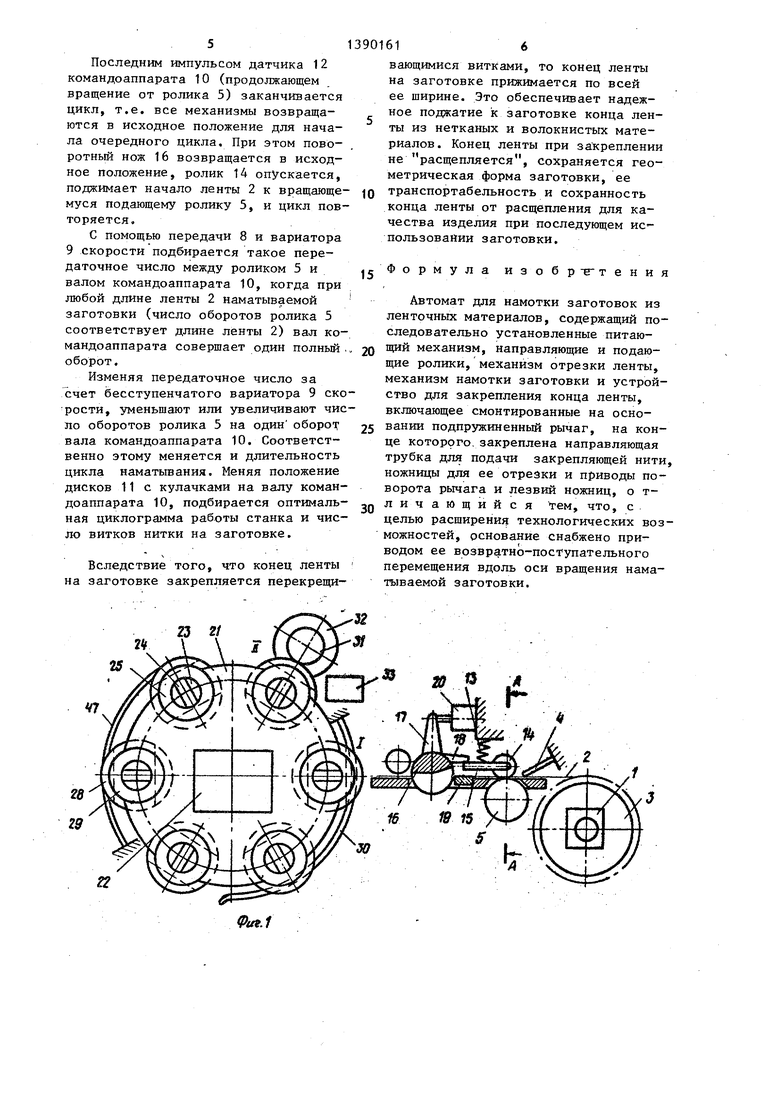

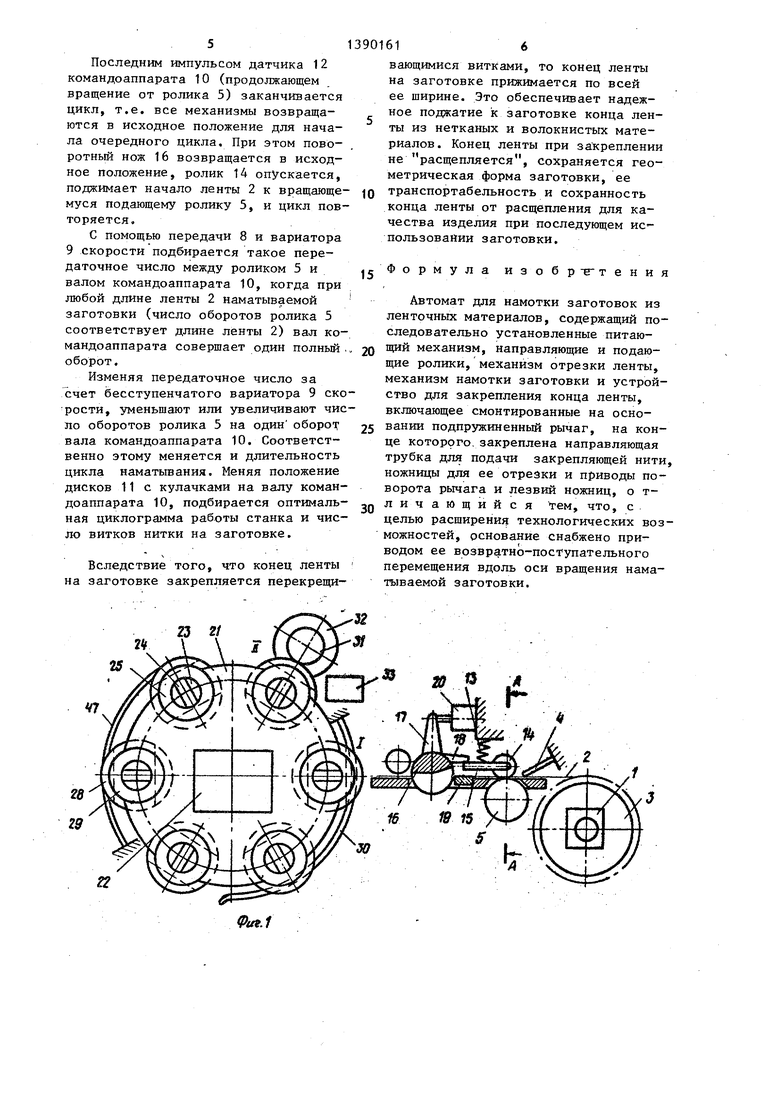

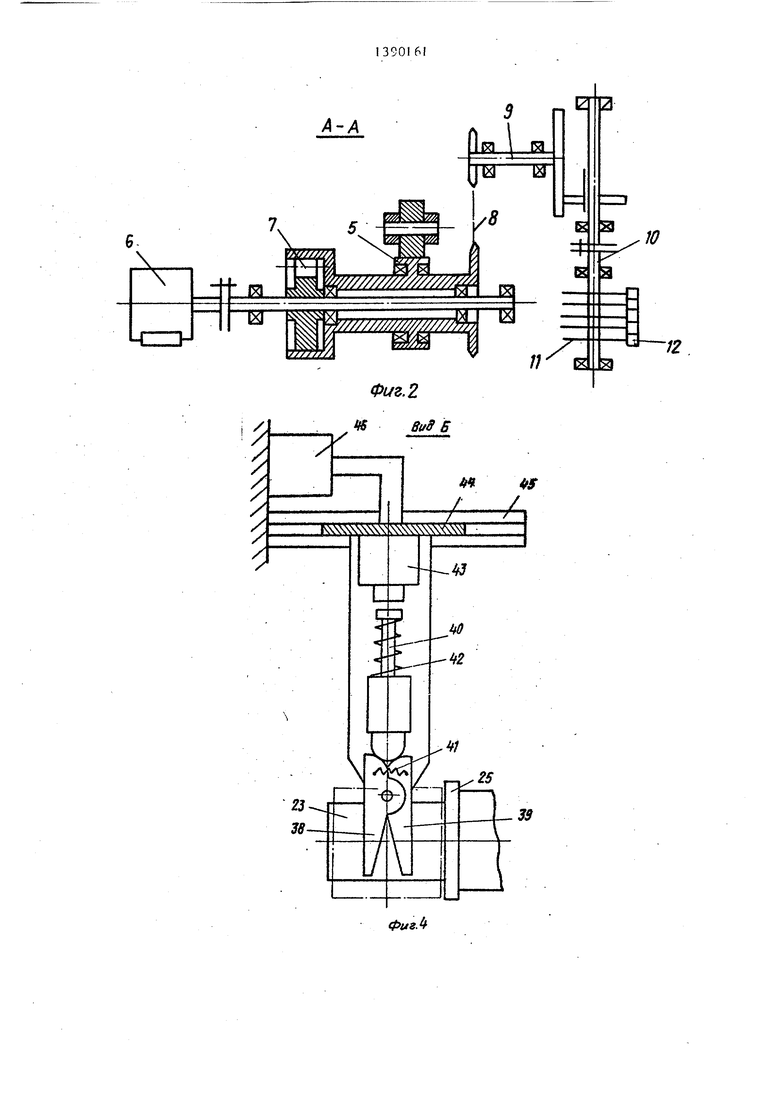

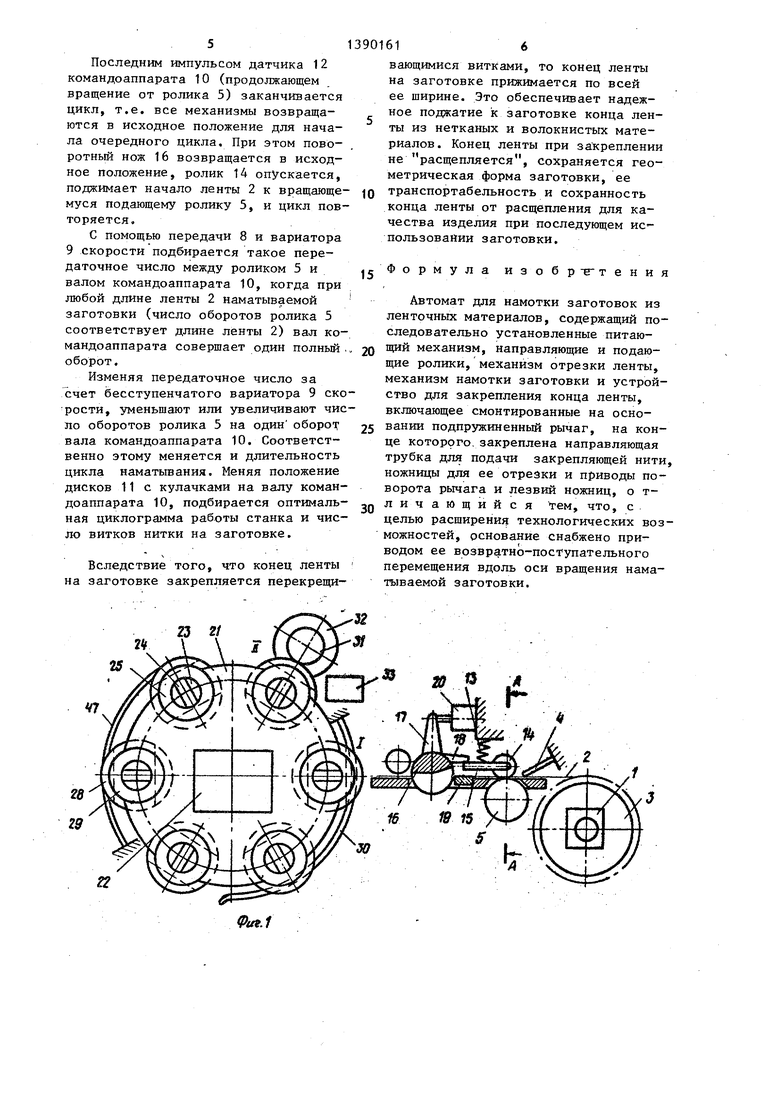

На фиг. 1 схематически показан автомат, общий вид; на фиг. 2 - разрез А-А на фиг.1; на фиг:3 - устройство для закрепления конца ленты на фиг.. 4 - вид Б на фиг. 3; на фиг. 5 - разрез В-В на фиг.З.

Автомат состоит из питающего механизма 1, в котором лента 2 сматывается с кассеты 3 и подается под прижимную пластину 4, служащую для пропускания Ленты только в одном направлении.

Поданмций ролик 5 с приводом 6 через обгонную муфту 7, передачу 8 связан с бесступенчатым вариатором 9 скорости, выходной вал которого связан с командоаппаратом 10, имеющим диски 11 с кулачками и датчики 12. К подающему ролику 5 пружиной 13 поджат прижимной ролик 14 с рычагом 15. Механизм отрезки ленты состоит из поворотного ножа 16с рычагами 17 и 18, неподвижной отрезной пластины 19 и электромагнита 20.

Механизм намотки заготовки состоит из диска 21 с приводом 22, обеспечивающим диску 21 периодические посовершения возвратно-поступательного перемещения относительно наматываемой заготовки вдоль оси ее вращения в процессе наматьшания. Приводы поворотного рычага и ножниц смонтированы на этом же подвижном основании. Такое выполнение позволяет изготовлять заготовки из нетканых и волокнистых материалов без их предварительного переплетения, конец ленты при закреплении не расцепляется, улучшается транспортабельность и качество изделия. 5 ил.

вороты на одно деление, наматывающих стержней 23 с пазами 24 и сталкивающими шайбами 25, стержня 26, пружины 27, шкива 28 с лысками 29, пружины 30 для фиксации пазов 24 в определенном положении.

Вращение шкива 28 на позиции II осуществляется роликом 31 от электродвигателя 32. Устройство 33 для

крепления конца ленты на заготовке,

&

состоящее из поворотного рычага 34 с направляющей трубкой 35, электро- магнита 36, пружины 37, ножниц с лезвиями 38 и 39, стержня 40, пружин

41 и 42 и электромагнита 43 смонтировано на основании 44, которое в направляющих 45 от привода 46 совершает возвратно-поступательное перемещение вдоль оси наматьшаемой

заготовки.

Для снятия намотанных заготовок со стержня 23 имеется клин 47, кото-- рый при повороте диска 21 набегает на сталкивающие шайбы 25, перемещает их, сжимая при этом пружину 27. Шайба 25, скользя по стержню 23, сталкивает намотанную заготовку. При сбегании с клина 47 шайба 25 пружиной 27 возвращается в исходное положение.

Автомат работает следующим образом.

Начало ленты 2 подается под прижимную пластину 4, прижимной ролик 14 и далее в просвет между поворот

3

ным ножом 16 и отрезной пластиной 19

Нитка с бобины заправляется в направляющую трубку 35. Длина нитки выходящей из направляющей трубки 35 примерно равна расстоянию между лезвиями 38 и 39 ножниц и концом трубки в ее исходном верхнем положении.

При включении автомата получают вращение подающий ролик 5 от электродвигателя 6, ролик 31 от электродвигателя 32 и основание 44 получае возвратно-поступательное перемещени оси привода 46. Находящиеся на основании 44 рычаг 34 с трубкой 35 и ножницы с лезвиями 38 и 39 со своим приводами совершают возвратно-поступательные перемещения вдоль оси вращающегося наматывающего стержня 23.

На заправке начала ленты (поз. I стержень 23 стоит неподвижно, приче с помощью ль1Сок 29 и пружины 30 пазы 24 находятся в ориентированном пложении, т.е. против щели, из которой выходит начало ленты 2. На намотке (поз. II) стержень 23 через шкив 28 получает вращение от ролика 31 (фиг.5).

Подающий ролик 5 подает начало ленты 2 в паз 24 наматывающего стерня 23 на позиции I и через обгонную муфту 7, передачу 8 и вариатор 9 скрости вращает диски 11 командоаппа- рата 10, воздействуя на датчики 12 (фиг.1 и 2).

После подачи роликом 5 в паз 24 наматывающего стержня 23 некоторой длины ленты материала, необходимой для самозахвата, один из датчиков 12 подает команду приводу 22 на поворот диска 21 на одно деление. Стежень 23 с началом ленты 2 в пазу 24 с позиции I переходит на позицию II

Шкив 28 входит в соприкосновение с вращающимся роликом 31 и сам начинает вращаться, при этом происходит самозахват начала ленты 2 и намотка заготовки. Так как скорость наматьгоания ленты 2 больще скорости подачи, то ролик 5 при наматывании ленты обгоняет свой привод 6. Наматываемая лента 2, прижимаемая роликом 14 к ролику 5, тянет за собой через вариатор 9 скорости ко- мандоаппарат 10 с дисками 11. В процессе наматывания ленты 2 на стержень 23 следующий датчик 12 подает команду приводу, который повора

0

чивает рычаг 34 с трубкой 35 (фиг.1 и 3). Нитка, свисающая с трубки 35, попадает в зону между вращающейся заготовкой и набегающей лентой 2 и захватывается. Все это происходит на позиции II (фиг. 1 и 3).

Заготовка продолжает наматьтать- ся уже совместно с ниткой. Затем рыQ чаг 34 отходит в исходное верхнее положение, а наматываемая нитка оказывается между лезвиями 38 и 39. При этом вследствие того, что и рычаг 34 с трубкой 35 и ножницы смон5 тированы на основании 44, которое

непрерывно совершает возвратно-поступательные перемещения от привода 46, витки ниток получаются перекрещивающимися, причем нитка в процессе наматывания постоянно находится между лезвиями 38 и 39 ножниц. После того, как намотана на стержень 23 необходимая длина ленты 2, что зафиксируется соответствующим углом поворота

5 дисков 11 командоаппарата 10, датчик 12 подает команду электромагниту 20. Последний через рычаг 17 поворачивает нож 16, который в паре с пластиной 19 на ходу отрезает ленту 2.

Конец ленты уходит и заготовка начинает обматьюаться (закрепляться) перекрещивающимися витками ниток. В это же время поворотный нож 16 своим рычагом 18 через рычаг 15, сжимая пружину 13 приподнимает ролик 14 (фиг.1).

Следующее после отрезки начало ленты 2, свободно лежащее на вращающемся подающем ролике 5, останавливает свое движение. После обмотки заготовки несколькими витками ниток датчиком 12 подается команда приводу. Лезвия 38 и 39 сходятся и нитка перерезается, причем остающаяся длина свисающего конца нитки из трубки 35 достаточна для очередного захвата наматываемой заготовкой.

В это время:, так называемой паузы, ролик 5 с момента отрезки ленты 2 вращается приводом 6, нож 16 остаётся повернутым, ролик 14 приподня- тьгм, начало ленты 2 свободно лежит на ролике 5, готовая заготовка вращается на стержне 23, а основание 44 5 с рычагом 34 и лезвиями 38 и 39 ножниц соверщает свои возвратно-поступательные перемещения относительно средней части заготовки.

0

5

0

5

0

5

Последним импульсом датчика 12 командоаппарата 10 (продолжающем вращение от ролика 5) заканчивается цикл, т.е. все механизмы возвращаются в исходное положение для начала очередного цикла. При этом поворотный нож 16 возвращается в исходное положение, ролик 14 опускается, поджимает начало ленты 2 к вращающемуся подающему ролику 5, и цикл повторяется.

С помощью передачи 8 и вариатора 9 скорости подбирается такое передаточное число между роликом 5 и валом командоаппарата 10, когда при любой длине ленты 2 наматываемой заготовки (число оборотов ролика 5 соответствует длине ленты 2) вал ко мандоаппарата совершает один полный оборот.

Изменяя передаточное число за счет бесступенчатого вариатора 9 скрости, уменьшают или увеличивают чило оборотов ролика 5 на один оборот вала командоаппарата 10. Соответственно этому меняется и длительность цикла наматывания. Меняя положение дисков 11 с кулачками на валу командоаппарата 10, подбирается оптимальная циклограмма работы станка и число витков нитки на заготовке.

Вследствие того, что конец ленты на заготовке закрепляется перекрещи

2

23 г/

17

f

0 л

вающимися витками, то конец ленты на заготовке прижимается по всей ее ширине. Это обеспечивает надежное поджатие к заготовке конца ленты из нетканых и волокнистых материалов. Конец ленты при закреплении не расщепляется, сохраняется геометрическая форма заготовки, ее транспортабельность и сохранность конца ленты от расщепления для качества изделия при последующем использовании заготовки.

Формула изобр-е тения

Автомат для намотки заготовок из ленточных материалов, содержащий последовательно установленные питающий механизм, направляющие и подающие ролики, механизм отрезки ленты, механизм намотки заготовки и устройство для закрепления конца ленты, включающее смонтированные на основании подпружиненный рычаг, на конце которого, закреплена направляющая трубка для подачи закрепляющей нити, ножницы для ее отрезки и приводы поворота рычага и лезвий ножниц, о т- личаЮщийся ем, что, с целью расширения технологических возможностей, основание снабжено приводом ее возвратно-поступательного перемещения вдоль оси вращения наматываемой заготовки.

17

4-Л

Ю

В-В

23

2

,

ЛАЛЛл fiifffiff, lAfiV////// /7//// / /////////у/ / / // / / / /f/ J 7//7J

Х- Сбтг V . г

t 4 т

XVC C C

т

уу

2/

26

т

УУ:

т

- . . л

ууххуу f yTTj TTTTJyjff.

w//M

Фиг. 5

Авторы

Даты

1988-04-23—Публикация

1986-11-13—Подача