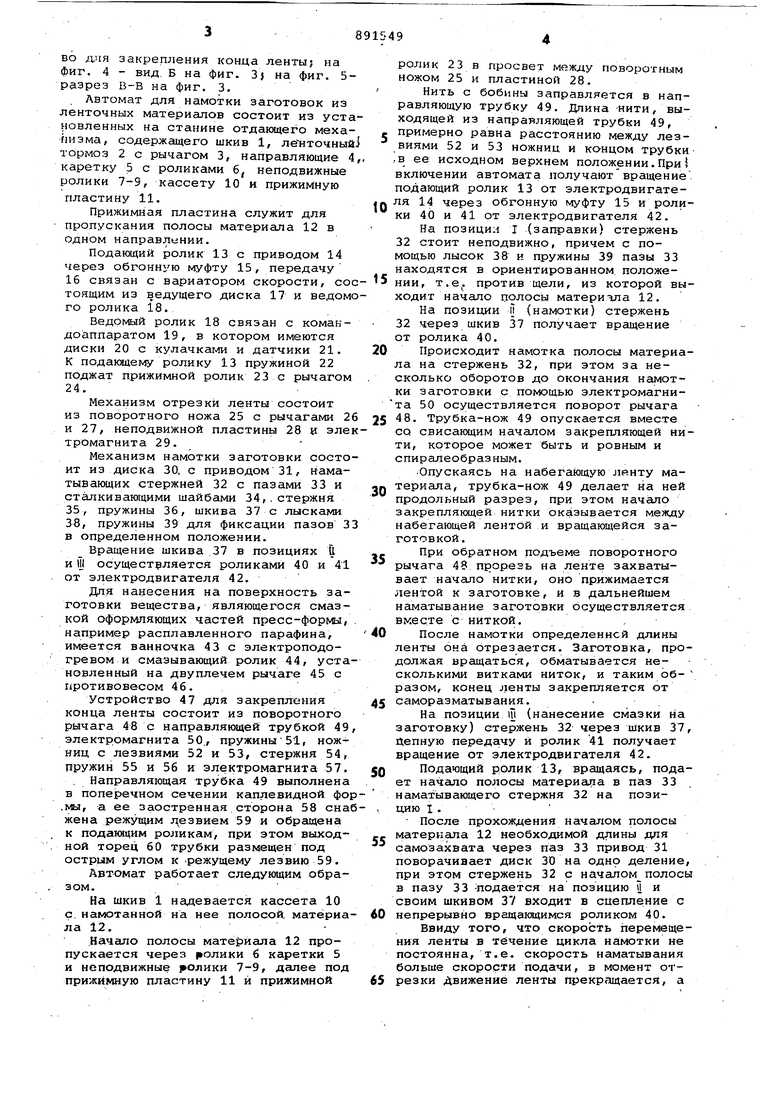

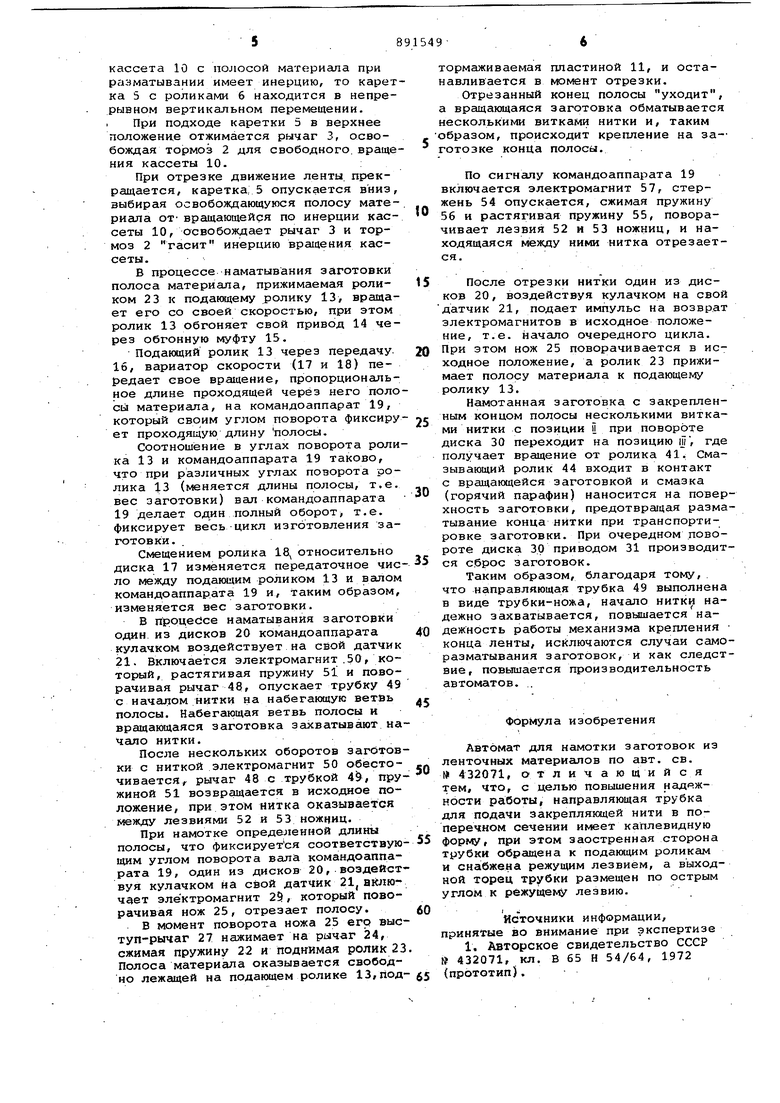

1 . . Изобретение относится к оборудованию для намотки ленточных материалов при изготовлении таблеток для последующего прессования текстолитовых изделий.. По основному авт. св. № 432071 известен автомат для намотки заготовок из ленточных материалов, содержа щий последовательно расположенные отдающий механизм, направляющие и по дающие ролики,- механизм отрезки ленты, механизм намотки заготовки, устройство для закрепления конца ленты, состоящее из подпружиненного поворот ного рычага, на конце которого закреплена направляющая трубка для: пода чи закрепляющей нити, и ножниц для ее отрезки. Указанный автомат повышает произ водительность труда при намотке зйго товок i; . Однако начало закрепляющей нити при повороте подпружиненного рычага не всегда захватывается вращающейся заготовкой и набегающей лентой материала. Особенно часто это незахватывание начала нити бывает в тех случаях, когда используются упругие, лощеные нити, сматываемые с качуыек или каркасов своими последними витками. В этом случае начало закрепляющей нити вследствие ее упругости свисает из направляющей трубки в виде спирали и приводит к тому, что намотайная, из ленты заготовка не закрепляется нитью и разматывается. Кусок ленты при этом идет или на ручную намотку и крепление, или в отходы, переработка которых сопряжена с увеличением трудоемкости. В обоих случаях ненадежная работа механизма для закрепления конца ленты ведет к снижению производительности автоматов; Цель изобретения - повышение надежности работы механизма для -закрепления конца ленты. Поставленная цель достигается тем, что направляющая трубка для подачи закрепляющей нити выполнена в виде ножа с в поперечном сечении имеет каплевидную форму, при этом заостренная сторона Трубки обращена к подаквдим роликам и снабжена режущим лезвием, а выходной торец трубки размещен под острым углом к режущему лезвию.На фиг.- 1 схематически показан автомат общий вид-, на фиг. 2 - разрез А-А на фиг. 1 на фиг. 3 - устройство д11я закрепления конца ленты; на фиг. 4 - вид. Б на фиг. 3j на фиг. 5разрез В-В на фиг. 3.

. Автомат для намотки заготовок из ленточных материалов состоит из установленных на станине отдающего механизма, содержащего шкив 1, ле нточныа тормоз 2 с рычагом 3, направляющие 4, каретку 5 с роликами 6, неподвижные ролики 7-9, кассету 10 и прижимную пластину 11.

Прижимная пластина служит для пропускания полосы материала 12 в одном направлении.

Подающий ролик 13с приводом 14 через обгонную муфту 15, передачу 16 связан с вариатором скорости, состоящим из ведущего диска 17 и ведомого ролика 18.

Ведомый ролик 18 связан с командоаппаратом 19, в котором имеются диски 20 с кyлaчкarvIи и датчики 21. К подаквдему ролику 13 пружиной 22 поджат прижимной ролик 23 с рычагом 24.

Механизм отрезки ленты состоит из поворотного ножа 25 с рычагами 26 и 27, неподвижной пластины 28 и электромагнита 29.

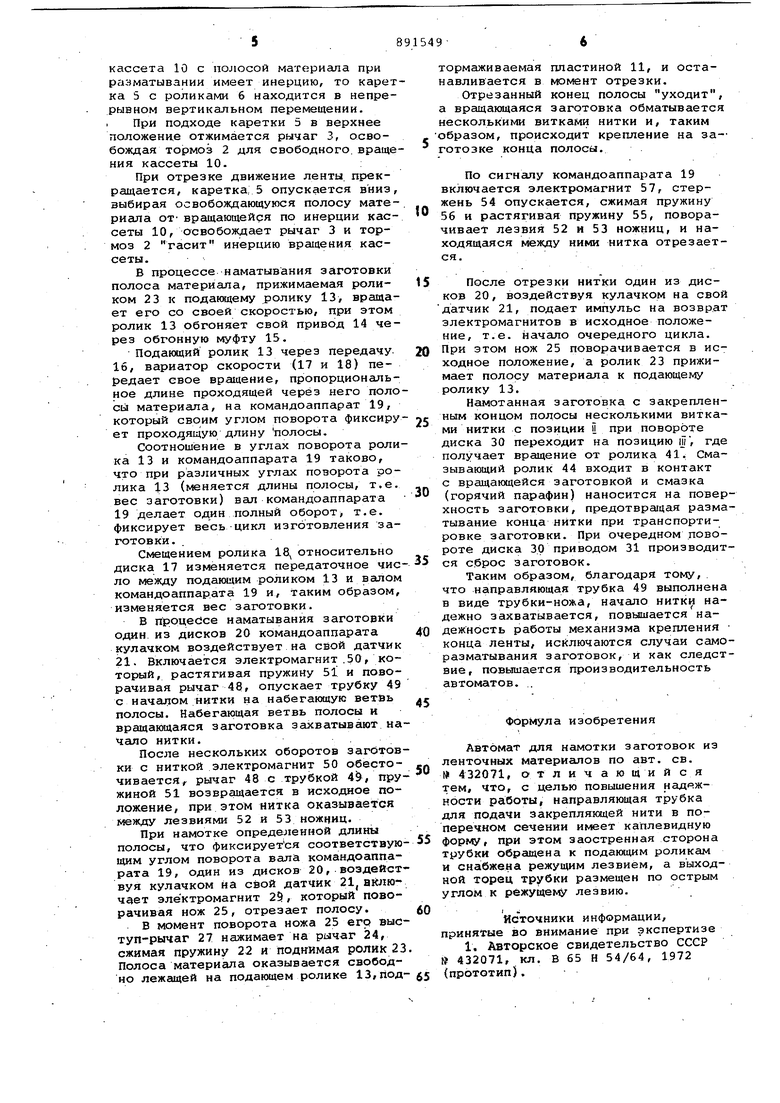

Механизм намотки заготовки состоит из диска 30, с приводом 31, наматывающих стержней 32 с пазами 33 и сталкивающими шайбами 34,.стержня 35, пружины 36, шкива 37 с лысками 38, пружины 39 для фиксации пазов 33 в определенном положении.

Вращение шкива 37 в позициях U и Ш осуществляется роликами 40 и 41 от электродвигателя 42.

Для нанесения на поверхность заготовки вещества, являющегося смазкой оформляющих частей пресс-формы,. например расплавленного парафина, имеется ванночка 43 с электроподогревом и смазывающий ролик 44, установленный на двуплечем рычаге 45 с противовесом 46.

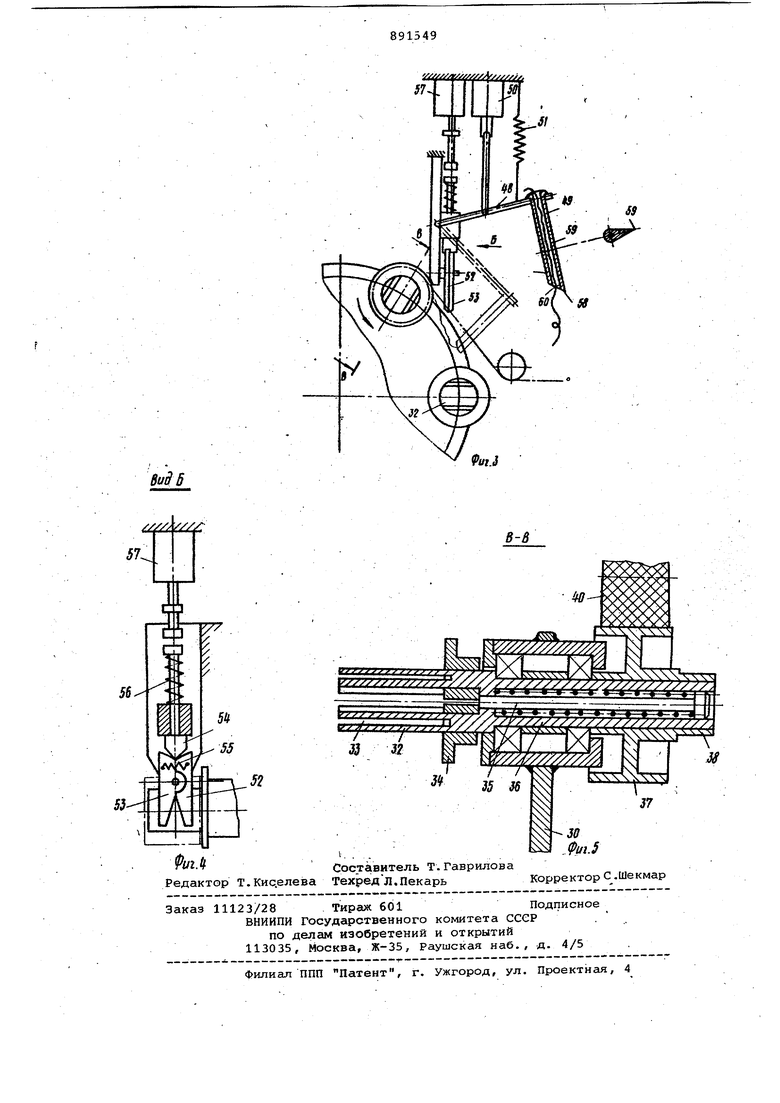

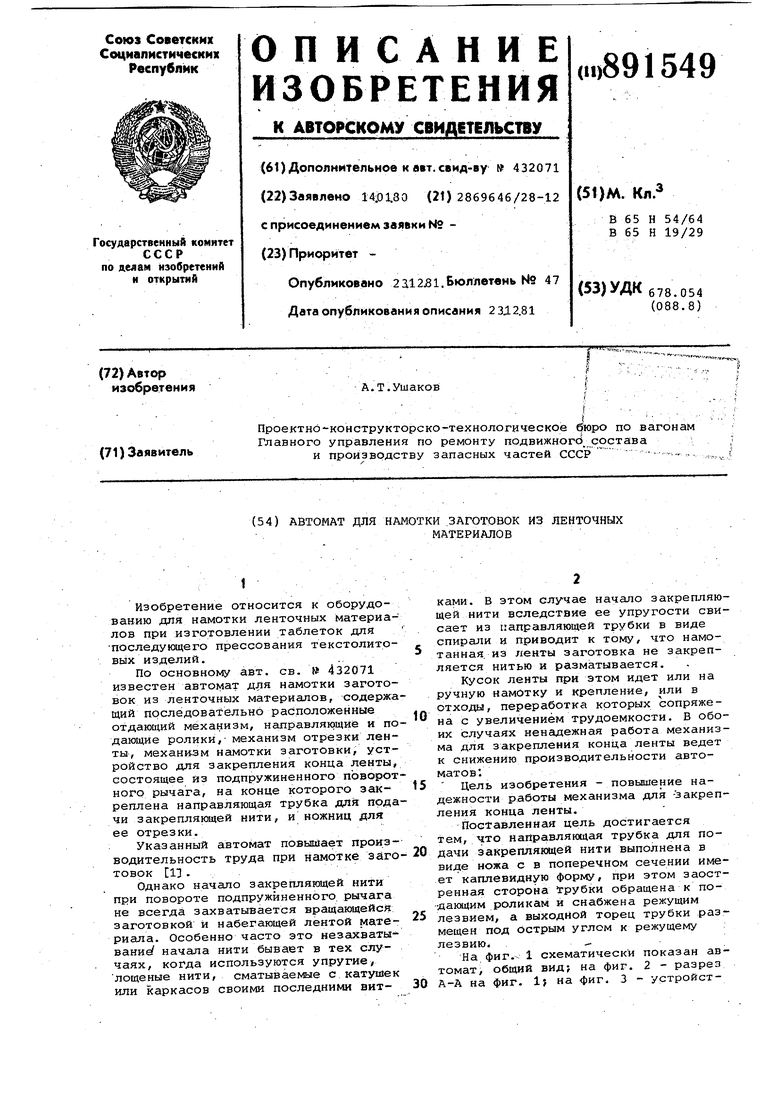

Устройство 47 для закрепления конца ленты состоит из поворотного рычага 48 с направляющей трубкой 49, электромагнита 50., пружииы51, ножниц с лезвиями 52 и 53, стержня 54, пружин 55 и 56 и электромагнита 57. . Направляющая трубка 49 выполнена в поперечном сечении каплевидной фор.мы, а ее заостренная сторона 58 снабжена режущим л езвием 59 и обращена к подающим роликам, при этом выходной торец 60 трубки размещен под острим углом к peжyщeмy лезвию 59.

Автомат работает следующим образом.

На шкив 1 надевается кассета 10 с намотанной на нее полосой, материала 12.

.Начало полосы материала 12 пропускается через | олики 6 каретки 5 и неподвижные ролики 7-9, далее под прижимную пластину 11 и прижимной

ролик 23 в просвет между поворотным ножом 25 и пластиной 28.

Нить с бобины заправляется в направляющую трубку 49. Длина нити, выходящей из направляющей трубки 49, примерно равна расстоянию между лезвиями 52 и 53 ножниц и концом трубки ..в ее исходном верхнем полож ении. При j включении автомата получаютвращение подающий ролик 13 от электродвигателя 14 через обгонную муфту 15 и ролики 40 и 41 от электродвигателя 42.

На позиции I (заправки) стержень 32 стоит неподвижно, причем с помощью лысок 38 и пружИны 39 пазы 33 находятся в ориентированном положении, т.е. против щели, из которой выходит начало полосы матери-гпа 12.

На позихдаи i (намотки) стержень 32 через шкив 37 получает вращение от ролика 40.

Происходит намотка полосы материала на стержень 32, при этом за несколько оборотов до окончания намотки заготовки с помощью электромагнита 50 осуществляется поворот рычага 48. Трубка-нож 49 опускается вместе со свисающим началом закрепляющей нити, которое может быть и ровным и спиралеобразным.

Опускаясь на набегак1щую лянту материала, трубка-нож 49 делает на ней продольный разрез, при этом начало закрепляющей нитки оказывается между набегающей лентой и вращающейся заготовкой.

При обратном подъеме поворотного рычага 48 прорезь на ленте захватывает начало нитки, оно прижимается лентой к заготовке, и в дальнейшем наматывание заготовки осуществляется вместе с ниткой.

После намотки определенней длины ленты она отрезается. Заготовка, продолжая вращаться, обматывается несколькими витками ниток, и таким образом, конец ленты закрепляется от саморазматывания.

На позиции Ш (нанесение смазки на заготовку) стержень 32 через шкив 37 Цепную передачу и ролик 41 получает вращение от электродвигателя 42.

Подающий ролик 13, вращаясь, подает начало полосы материала в паз 33 наматывающего стержня 32 на позицию 1 .

После прохождения началом полосы материала 12 необходимой длины для самозахвата через паз 33 привод 31 поворачивает диск 30 на одно деление при этом стержень 32 с началом полос в пазу 33 -подается на позицию и своим шкивом 37 входит в сцепление с непрерывно вращающимся роликом 40.

Ввиду того, что скорость перемещения ленты в течение цикла намотки не постоянна, т.е. скорость наматывания больше скорости подачи, в момент отрезки Движение ленты прекращается, а

кассета 10 с полосой матегриала при разматывании имеет инерцию, то каретка 5 с роликами 6 находится в непрерывном вертикальном перемещении.

При подходе каретки 5 в верхнее положение отжимается рычаг 3, освобождая тормоз 2 для свободного, вращения кассеты 10.:

При отрезке движение ленты, прекращается, каретка, 5 опускается вниз, выбирая освобождающуюся полосу материала ОТ вращающейся по инерции кассеты 10, освобождает рычаг 3 и тормоз 2 гасит инерцию вршцения кассеты.

В процессе наматывания заготовки полоса материала, прижимаемая роликом 23 к подающему ролику 13, вращает его со своей скоростью, при этом ролик 13 обгоняет свой привод 14 через обгонную муфту 15.

Подающий ролик 13 через передачу. 16, вариатор скорости (17 и 18) передает свое вращение, пропорциональное длине проходящей через него полосы материала, на командоаппарат 19, который своим углом поворота фиксирует прохоудящую длину полосы.

Соотношение в углах поворота ролика 13 и командоаппарата 19 таково, что при различных углах поворота ролика 13 (меняется длины полосы, т.е. вес заготовки) ВЕШ командоаппарата 19 делает один полный оборот т.е. фиксирует весь -цикл изготовления заготовки.

Смещением ролика 18 относительно диска 17 изменяется передаточное число между подающим роликом 13 и валом командоаппарата 19 и, таким образом, изменяется вес заготовки.

В процессе наматывания заготовки один из дисков 20 командоаппарата кулачком воздействует на свой датчик 21. Включается электромагнит.50, который, растягивая пружину 51 и поворачивая рычаг 48, опускает трубку 49 с началом нитки на набегающую ветйь полосы. Набегающая ветвь полосы и вращающаяся заготовка захватывают начало нитки.,

После нескольких оборотов заготовки с ниткой электромагнит 50 обесточиваетсЯг рычаг 48 с трубкой 4, пружиной 51 возвращается в исходное положение, при этом нитка оказывается между лезвиями 52 и 53 ножциц.

При намотке определенной длины полосы, что фиксируется соответствующим углом поворота вала командоаппарата 19, один из дисков 20,.воздействуя кулачком на свой датчик 21 включает электромагнит 29, который поворачивая нож 25, отрезает полосу.

В момент поворота ножа 25 его выступ-рычаг 27 нажимает на рычаг 24, сжимая пружину 22 и поднимая ролик 23 Полоса материала оказывается свободно лежащей на подающем ролике 13,подтормаживаемая пластиной 11, и останавливается в момент отрезки.

Отрезанный конец полосы уходит, а вращающаяся заготовка обматывается несколькими витками нитки и, таким образом, происходит крепление на заготозке конца полосы.

По сигналу командоаппарата 19 включается электромагнит 57, стержень 54 опускается, сжимая пружину 56 и растягивая пружину 55, поворачивает лезвия 52 и 53 ножниц, и находящаяся между ними нитка отрезается.

После отрезки нитки один из дисков 20, воздействуя кулачком на свой датчик 21, подает импульс на возвр.ат электромагнитов в исходное положение, т.е. начало очередного цикла.

При этом нож 25 поворачивается в исходное положение, а ролик 23 прижимает полосу материала к подающему ролику 13.

Намотанная заготовка с закрепленним концом полосы несколькими витками нитки с позиции и при повороте диска 30 переходит на позицию ш, где получает вращение от ролика 41. Смазывающий ролик 44 входит в контакт с вращающейся заготовкой и смазка

(горячий парафин) наносится на поверхность заготовки, предотвращая разматывание конца нИтки при транспортировке заготовки. При очередном повороте диска 3.0 приводом 31 производится с.брос заготовок.

Таким образом, благодаря тому,. что направляющая трубка 49 выполнена в виде трубки-ножа, начало нитки надежно захватывается, повышается надежность работы механизма крепления конца ленты, исключаются случаи саморазматывания заготовок, и как следствие, повышается производительность автоматов. ..

45

Формула изобретения

Автомат для намотки заготовок из ленточных материалов по авт. св.

432071, отличающийся тем, что, с целью повышения над| Жности работы, направляющая трубка для подачи закрепляющей нити в поперечном сечении имеет каплевидную

форму, при этом заостренная сторона трубки обращена к подающим роликам и снабжена режущим лезвием, а выходной торец трубки размещен по острым углом к режущему лезвию.

..

Источники информации,

принятые во внимание при экспертизе

1, Авторское свидетельство СССР 432071, кл. В 65 Н 54/64, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для намотки заготовок из ленточных материалов | 1986 |

|

SU1390161A1 |

| АВТОМАТ ДЛЯ НАМОТКИ ЗАГОТОВОК ИЗ ЛЕНТОЧНЫХ МАТЕРИ.^ЛОВ | 1972 |

|

SU432071A1 |

| Мотальная машина для крестовой намотки швейных и т.п. ниток на бумажные гильзы | 1931 |

|

SU26949A1 |

| Устройство для обвязки бухт, механизм захвата и подачи бухт и механизм подачи обвязочного материала | 1989 |

|

SU1703560A1 |

| СПОСОБ УПАКОВЫВАНИЯ РУЛОНОВ МЕДИЦИНСКОЙ ВАТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2027647C1 |

| Способ изготовления заготовок дляпРЕССОВАНия ТЕКСТОлиТОВыХ издЕлий | 1979 |

|

SU852590A2 |

| Устройство для намотки кольцевых заготовок плоских конденсаторов | 1984 |

|

SU1218422A1 |

| АВТОМАТ ДЛЯ КРЕСТОВОЙ НАМОТКИ ШВЕЙНЬГХ НИТОК НА ЦИЛИНДРИЧЕСКИЕ ГИЛЬЗЫ | 1969 |

|

SU234904A1 |

| Машина для обработки стеклоизделий | 1977 |

|

SU941324A1 |

| Автомат для изготовления изделий из листового материала | 1981 |

|

SU1033347A1 |

ZZ

П

7/

f

/6

F-a г/

fezzzsSJ

f

MZ.2

Авторы

Даты

1981-12-23—Публикация

1980-01-14—Подача