оо со о ю

00 4

113902

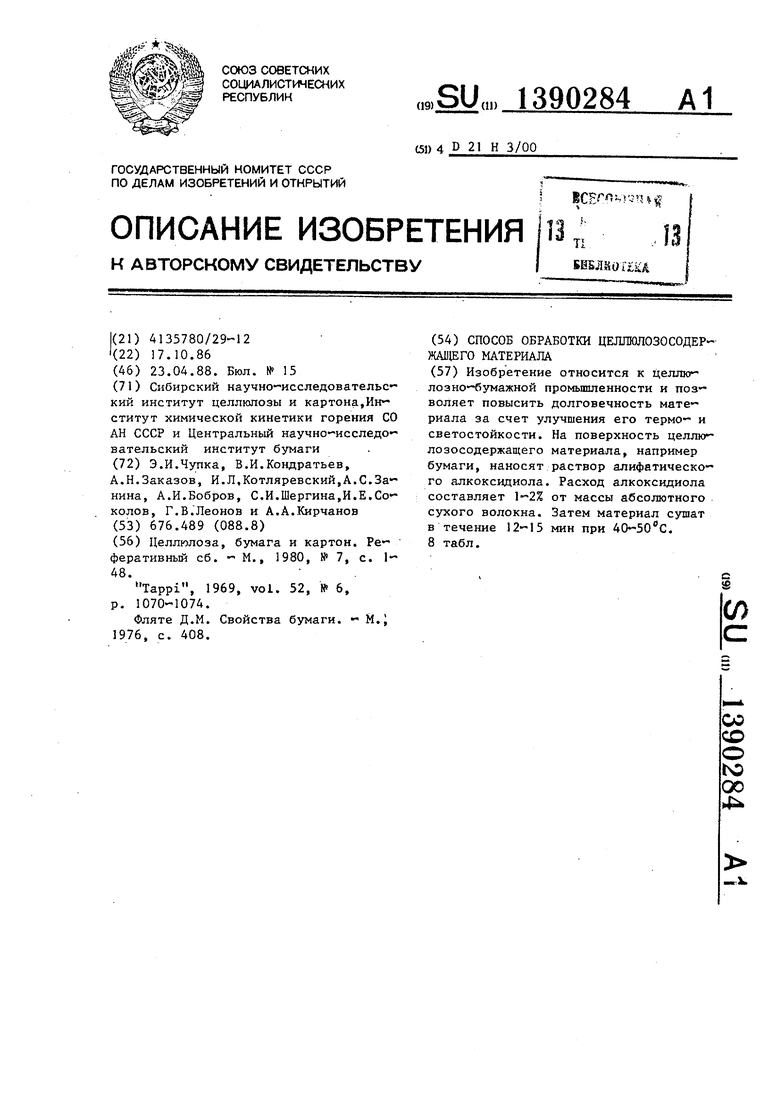

Изобретение относится к целлюлоз- Йо- умажной промышленности и может 4ыть использовано при получении цел люлозосодержащих материалов с повьг шенной долговечностью.

Целью изобретения является повыше ние долговечности материала за счет улучшения его термо и светостой ..

кости.

Сущность изобретения заключается $ том, что согласно способу обработки

целлюлозосодержащего материала путем нанесе шя на его поверхность раство ра многоатомного спирта и последую- -15 Щей сушки в качестве многоатомного спирта используют алифатический ал . коксидиол общей формулы

СНо

RI-C-CH-CH -CH-R-i ,

I 1 1 ii I -j

где

,, R,,

. OH

RT - CfjHj.;

OH

3

n

25

1-4.

Используемое вещество представля- ет собой бесцветную маслянистую нв , токсичную жидкость без запаха с тем- пературой кипения при нормальных ус- ловиях более 200°С,30

Пример 1. 10 мг алифатичес- кого алкоксидиола растворяют в 0,5мл 96%- ного этанола при , раст вор разбавля ют водой до 2,5 мл. Полу ченный раствор наносят на поверхность 35 заранее приготовленной воздушно сухой отливки (1 г) сульфатной беленой цел« люлозы, полученной (Братский ЛПК) из хвойных пород древесины и из листвен-, ных пород древесины (котласский ЦВК).40

Отливки готовят следующим образом

1 г сульфатной беленой целлюлозы помещают в гомогенизатор, заливают 100 мл воды и перемешивают в тече ние 5 МИН , полученную суспензию выливают в воронку Бюхнера на бумажный фильтр. После отсоса воды отливку высушивают в течение мин при . После нанесения добавки об- разец высушивают в течение 1215 -мин при . Термостарение проводят в условиях циркуляции нагретого воз- духа при 105 и 120°С в течение 72 ч. Спектры отражения записывают на спектрофотометре . В качестве критерия термостойкости используют PC - число пожелтения, принимая PC образца без добавки за 100%.

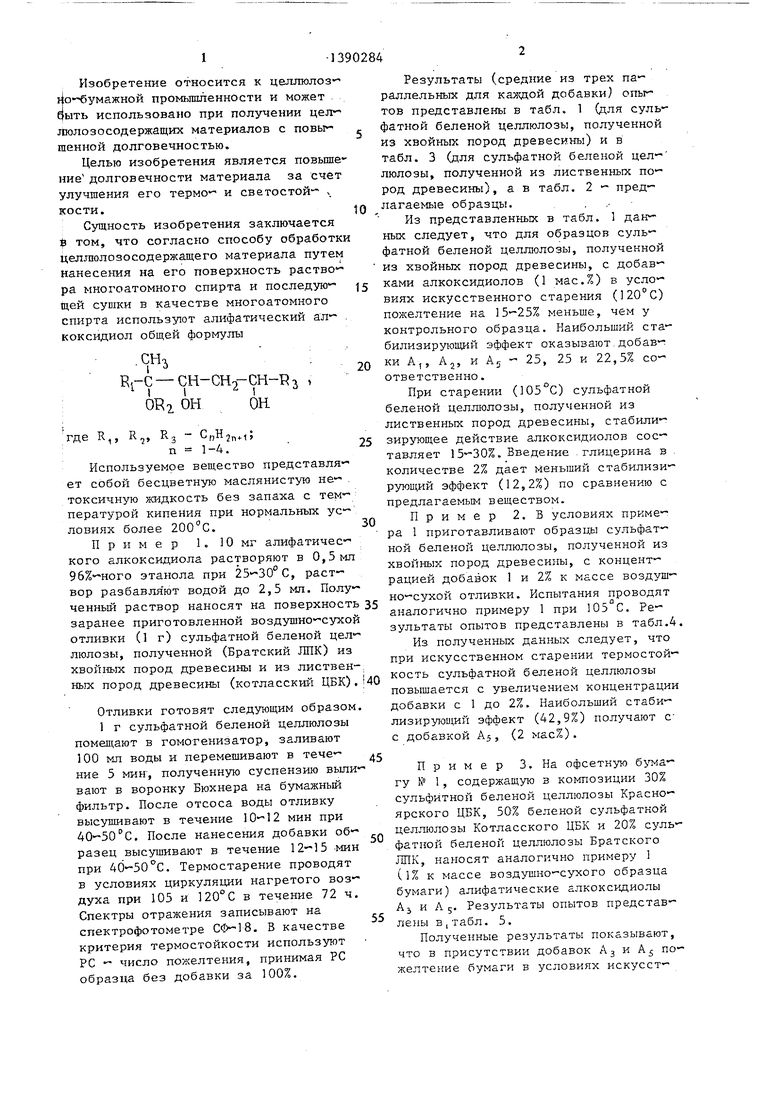

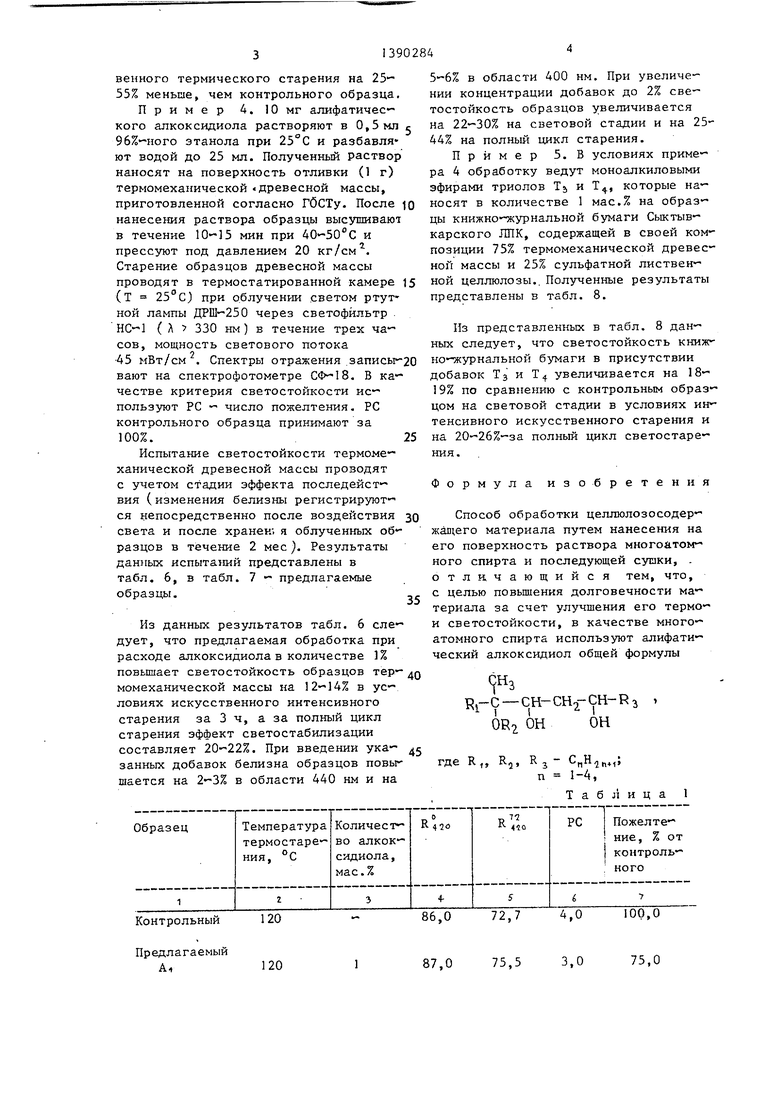

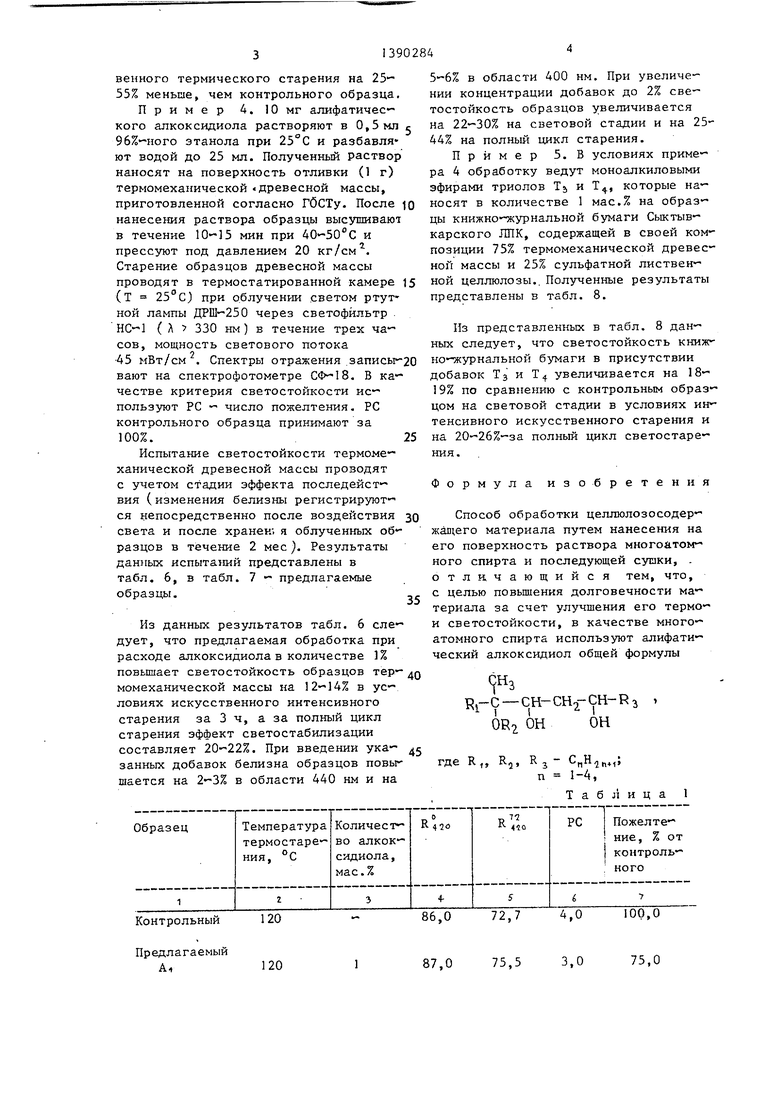

Результаты (средние из трех па- раллельных для каждой добавки} опьг- тов представлены в табл. 1 (для сульфатной беленой целлюлозы, полученной из хвойных пород древесины) и в табл. 3 (для сульфатной беленой цел- люлозы, полученной из лиственных по- род древесины), а в табл. 2 - предлагаемые образцы. , ,.

Из представленных в табл. 1 дан- ных следует, что для образцов сульфатной беленой целлюлозы, полученной из хвойных пород древесины, с добавками алкоксидиолов (1 мас.%) в условиях искусственного старения (20°С) пожелтение на 15-25% меньше, чем у контрольного образца. Наибольший стабилизирующий эффект оказывают, добав-:

0

5

30

35 40

50

55

ки А,

А,

и АЭ - 25, 25 и 22,5% со45

1 2

ответственно.

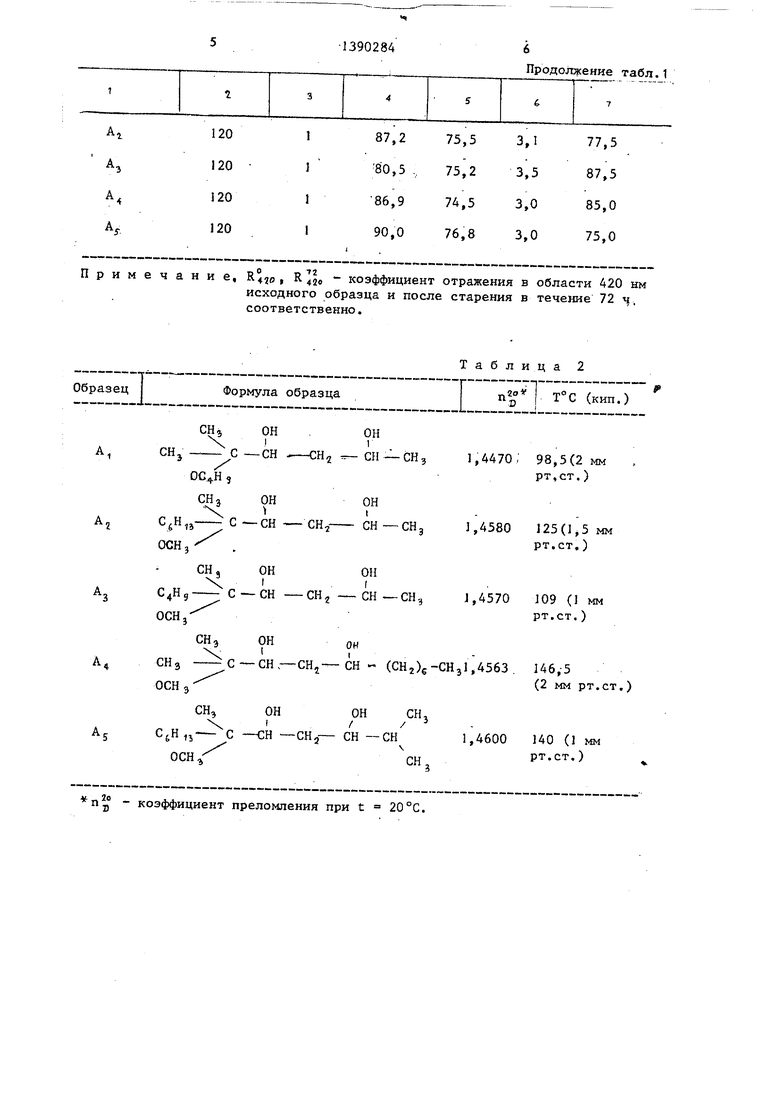

При старении () сульфатной беленой целлюлозы, полученной из лиственных пород древесины, стабилизирующее действие алкоксидиолов составляет 15-30%. Введение .глицерина в количестве 2% дает меньший стабилизирующий эффект (12,2%) по сравнению с предлагаемым веществом.

Пример 2.В условиях примера 1 приготавливают oбpaзп Jl сульфатной беленой целлюлозы, полученной из хвойных пород древеси1 ы, с концентрацией добавок 1 и 2% к кассе воздушно-сухой отливки. Испытания проводят аналогично примеру 1 при 105 С. Результаты опытов представлены в табл.4.

Из полученных данных следует, что при искусственном старении термостойкость сульфатной беленой целлюлозы повышается с увеличением концентрации добавки с 1 до 2%. Наибольший стабилизирующий эффект (42,9%) получают с с добавкой АЗ, (2 мас%).

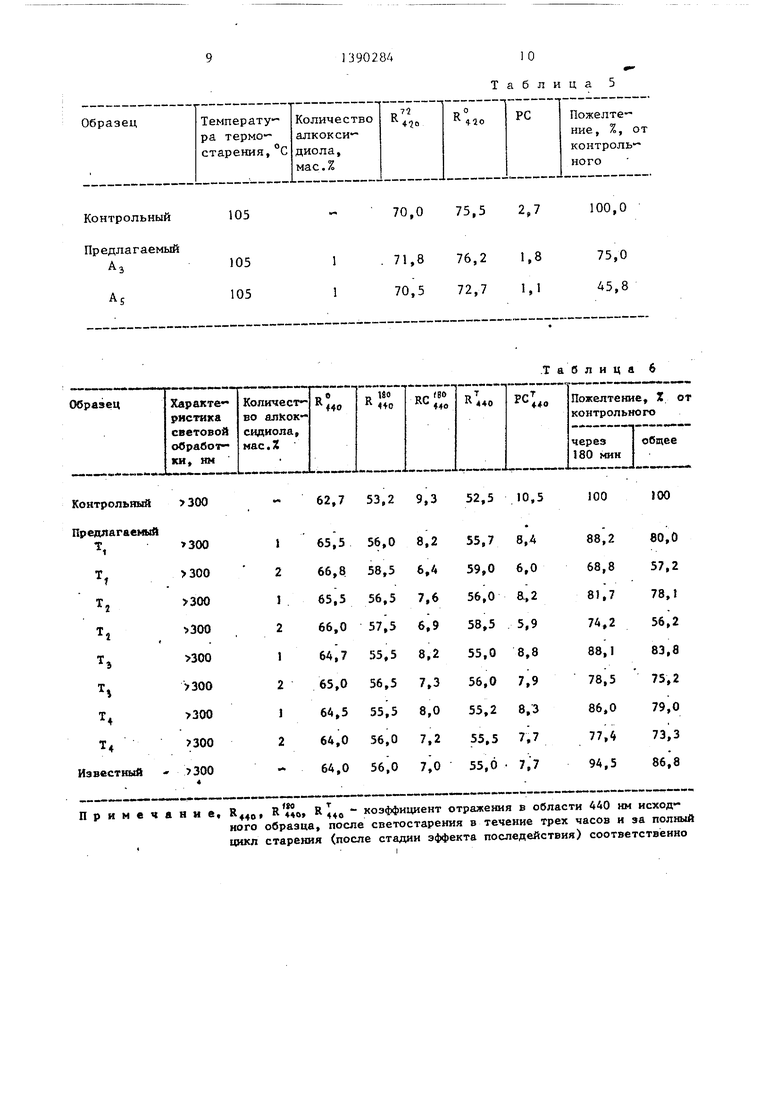

Пример 3. На офсетную бумагу 1, содержащую в композиции 30% сульфитной беленой целлюлозы Красноярского ЦБК, 50% беленой сульфатной целлюлозы Котласского ПБК и 20% сульфатной беленой целлюлозы Братского ЛПК, наносят аналогично примеру I (1% к массе воздушно-сухого образца бумаги) алифатические алкоксидиолы АЗ, и А 5- Результаты опытов представлены в I табл. 5.

Полученные результаты показывают, что в присутствии добавок АЗ и А5 пожелтение бумаги в условиях искусст-

венного термического старения на 25- 55% меньше, чем контрольного образца

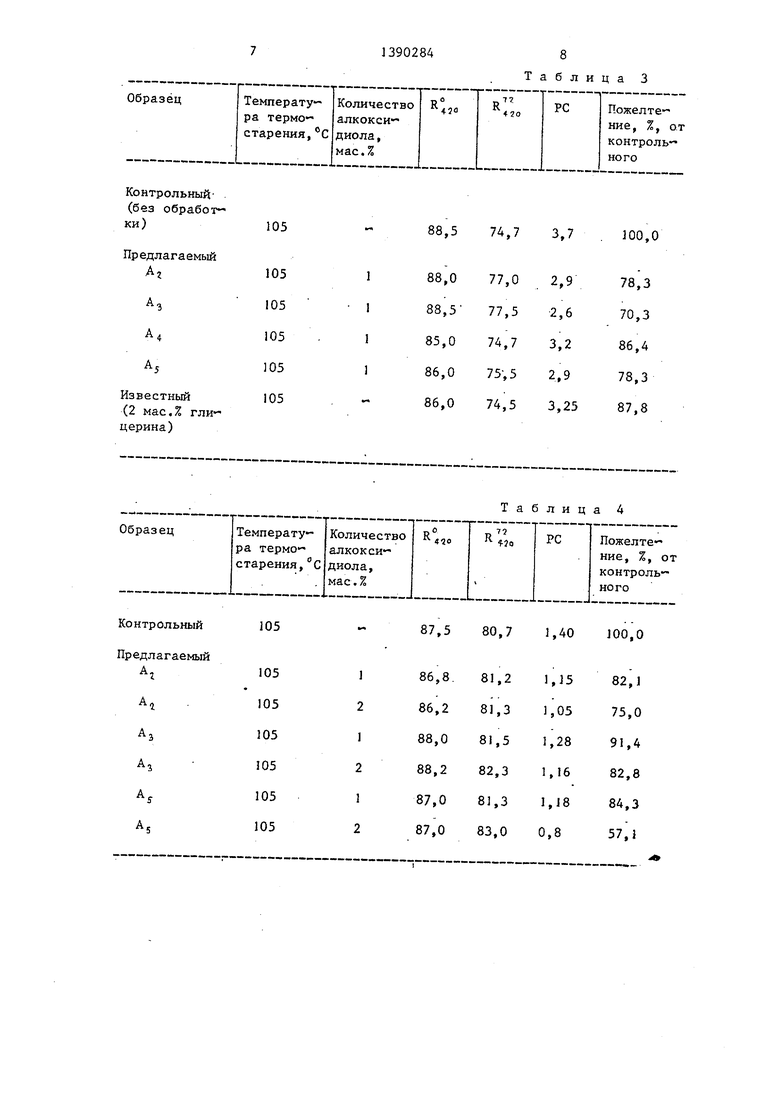

Пример 4. 10мг алифатического алкоксидиола растворяют в 0,5мл 96%-ного этанола при 25°С и разбавляют водой до 25 мл. Полученный раствор наносят на поверхность отливки (1 г) термомеханической «древесной массы, приготовленной согласно ГОСТу. После нанесения раствора образцы высушивают в течение 10-35 мин при 40-50 С и прессуют под давлением 20 кг/см. Старение образцов древесной массы проводят в термостатированной камере (т 25 С) при облучении светом ртут ной лампы ДРШ-250 через светофильтр . НС-1 (А 330 нм ) в течение трех часов, мощность светового потока 45 мВт/см . Спектры отражения записьг вают на спектрофотометре СФ-18. В качестве критерия светостойкости используют PC - число пожелтения. PC контрольного образца принимают за 100%.

Испытание светостойкости термоме- ханической древесной массы проводят с учетом стадии эффекта последействия (изменения белизны регистрируются непосредственно после воздействия света и после хранек; я облученных об разцов в течение 2 мес}. Результаты данных испытаний представлены в табл. 6, в табл. 7 - предлагаемые образцы.

Из данных результатов табл. 6 следует, что предлагаемая обработка при расходе алкоксидиолав количестве 1% повышает светостойкость образцов тер- момеханической массы на 12-14% в условиях искусственного интенсивного старения за 3 ч, а за полный цикл старения эффект светостабилизации составляет 20-22%. При введении ука- занных добавок белизна образцов повы

5-6% в области 400 нм. При увеличении концентрации добавок до 2% светостойкость образцов увеличивается На 22-30% на световой стадии и на 25- 44% на полный цикл старения.

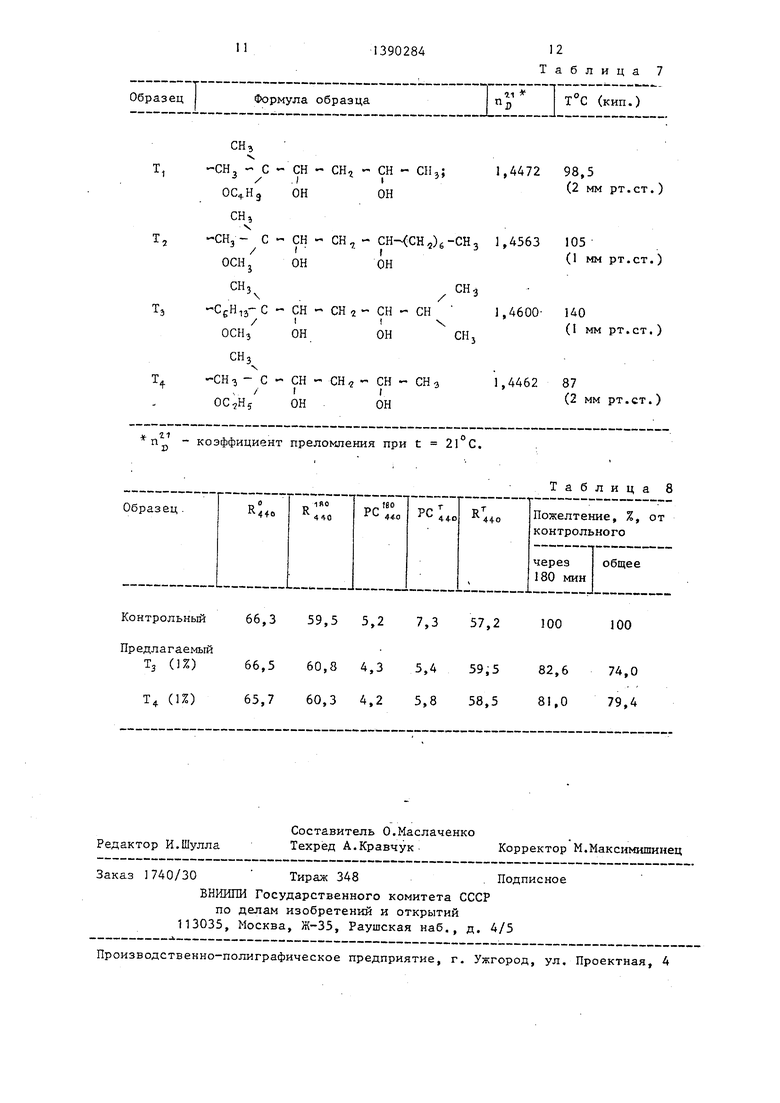

Пример 5. В условиях примера 4 обработку ведут моноалкиловыми эфирами триолов Tj и Т, которые наносят в количестве 1 мас.% на образцы книжно-журнальной бумаги Сыктывкарского ЛПК, содержащей в своей композиции 75% термомеханической древесной массы и 25% сульфатной лиственной целлюлозы.. Полученные результаты представлены в табл. 8.

Из представленных в табл. 8 данных следует, что светостойкость книж но-журнальной бумаги в присутствии добавок Тз и Т увеличивается на 18- 19% по сравнению с контрольным образцом на световой стадии в условиях интенсивного искусственного старения и на 20-26%-за полный цикл светостаре- ния.

Формула изобретения

Способ обработки целлюлозосодер- жащего материала путем нанесения на его поверхность раствора многоатомного спирта и последующей суики, . отличающийся тем, что, с целью повьшения долговечности материала за счет улучшения его термо- и светостойкости, в качестве многоатомного спирта используют алифатический алкоксидиол общей формулы

Нз

Я -с-СН-СН -СН-РЗ

OR2 ОН ОН

где R,, R

2

3 - п 2п+1

| название | год | авторы | номер документа |

|---|---|---|---|

| Светостабилизатор древесной массы и целлюлозы | 1982 |

|

SU1079717A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2046869C1 |

| Способ определения содержания смолистых веществ в сульфатной лиственной беленой целлюлозе | 1988 |

|

SU1656453A1 |

| Волокнистая масса для изготовления бумаги для печатных тисненых или гофрированных обоев | 1988 |

|

SU1601273A1 |

| Волокнистая композиция для изготовления типографской бумаги | 1976 |

|

SU666231A1 |

| БУМАЖНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ-ОСНОВЫ ДЛЯ ПЕРГАМЕНТА | 1999 |

|

RU2152468C1 |

| Волокнистая масса для изготовления топографской бумаги | 1981 |

|

SU1008324A1 |

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ КАРТОНА ДЛЯ ПОЛУЧЕНИЯ ДИСПЕРГИРУЕМОГО В ВОДЕ ЛИСТА КАРТОНА, ДИСПЕРГИРУЕМЫЙ В ВОДЕ ЛИСТ КАРТОНА НА ЕЕ ОСНОВЕ И ДИСПЕРГИРУЕМАЯ В ВОДЕ ВТУЛКА ДЛЯ РУЛОНА ТУАЛЕТНОЙ БУМАГИ | 2023 |

|

RU2820893C1 |

| Бумага - основа для переплетного материала | 1990 |

|

SU1712511A1 |

| Светостабилизатор древесной массы | 1982 |

|

SU1232719A1 |

Изобретение относится к целлюлозно-бумажной промьшшенности и позволяет повысить долговечность материала за счет улучшения его термо- и светостойкости. На поверхность целлю- лозосодержащего материала, например бумаги, наносят раствор алифатического алкоксидиола. Расход алкоксидиола составляет 1-2% от массы абсолютного сухого волокна. Затем материал сушат в течение 12-15 мин при 40-50 с. 8 табл. (Л

Контрольный

120

Предлагаемый AI

120

86,0

72,7

4,0

100,0

87,0

75,5

75,0

120 120 120 120

Примечание, R+jo R 420 коэффициент отражения в области 420 нм

исходного образца и после старения в течение 72 ч, соответственно.

Образец

I

Формула образца

CHj

СИ а С --

э

X

.

ОНОН

СН СН, СН -СНз

онон

с - СН -CHj - СН -СНз

СН,

ОНон

СНз ,-CHj-СН -(СН2)с-СНз1,4563 . J46,-5

(2 мм рт.ст.)

н /

СН,

ОН

CtH.jосн.

I//

с -СН -сн,- СН - СН

nl - коэффициент преломления при t 20 °С.

Продол сение табл. 1

75,5 75,2 74,5 76,8

3,1 3,5 3,0 3,0

77,5 87,5 85,0 75,0

Таблица 2

ГС (кип.)

D

СН 3

,4470; 98,5(2 мм рт,ст.)

,4580 125(1,5 мм рт.ст.)

J,4570 09 (1 мм рт.ст.)

ОНСН,

СН

1,4600 140 (1 мм

рт.ст.)

Контрольный- (без обработ ки)

Предлагаемый

Контрольный

Предлагаемый

А,

105

Таблица 3

88,5 74,7 3,7

300,0

Таблица 4

87,5 80,7 3,40 J00,0

Контрольный

105

Предлагаемый

Примечание, 440

fso

МО л 440

R

- коэффициент отражения в области 440 им исход

кого образца, после светостарения в течение трех часов и за полный цикл старения (после стадии эффекта последействия) соответственно

Таблица 5

70,0 75,5 2,7

100,0

- коэффициент отражения в области 440 им исход

Таблица 8

| Целлюлоза, бумага и картон | |||

| Реферативный сб | |||

| - М., 1980, № 7, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Tappi, 1969, vol | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОГО ПЕРЕВОДА СТРЕЛОК | 1924 |

|

SU1070A1 |

| Фляте Д.М | |||

| Свойства бумаги | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Микрофонно-телефонно-катодный усилитель | 1923 |

|

SU408A1 |

Авторы

Даты

1988-04-23—Публикация

1986-10-17—Подача