со со

СП

00

1

1391580

Изобретение относится к табачной промьтшенности и может быть использовано для контроля процесса ферментации табака.

Цель изобретения - повышение точности и снижения трудоемкости контроля .

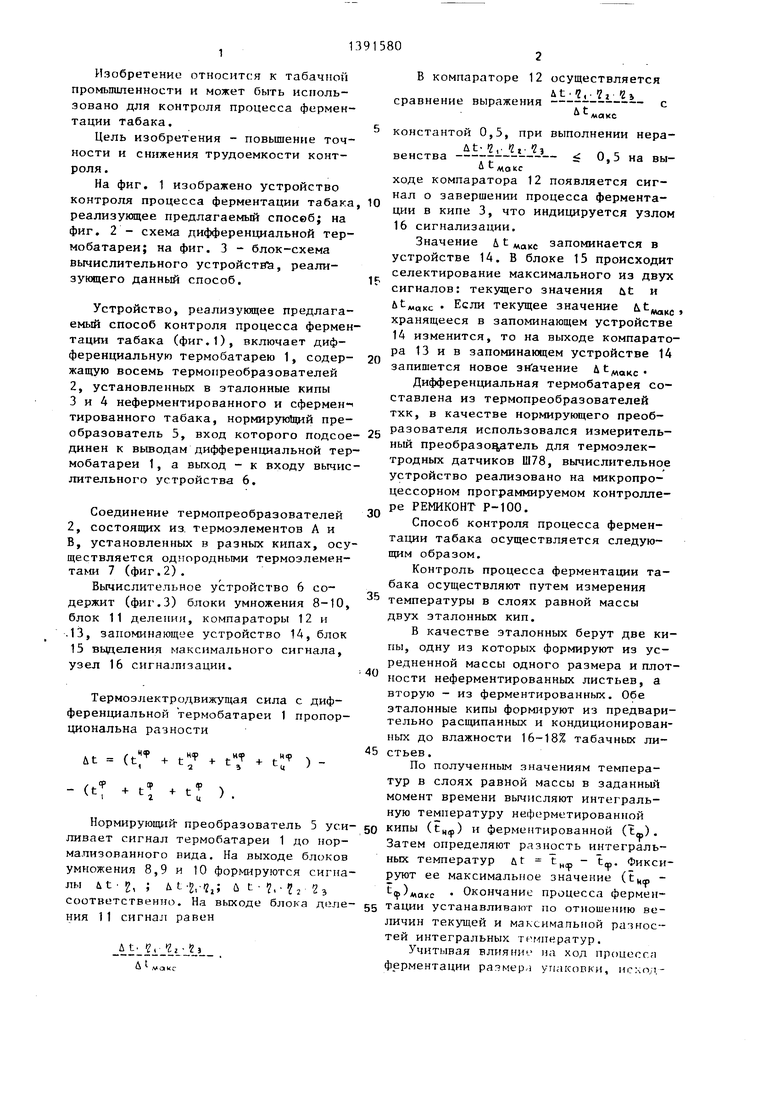

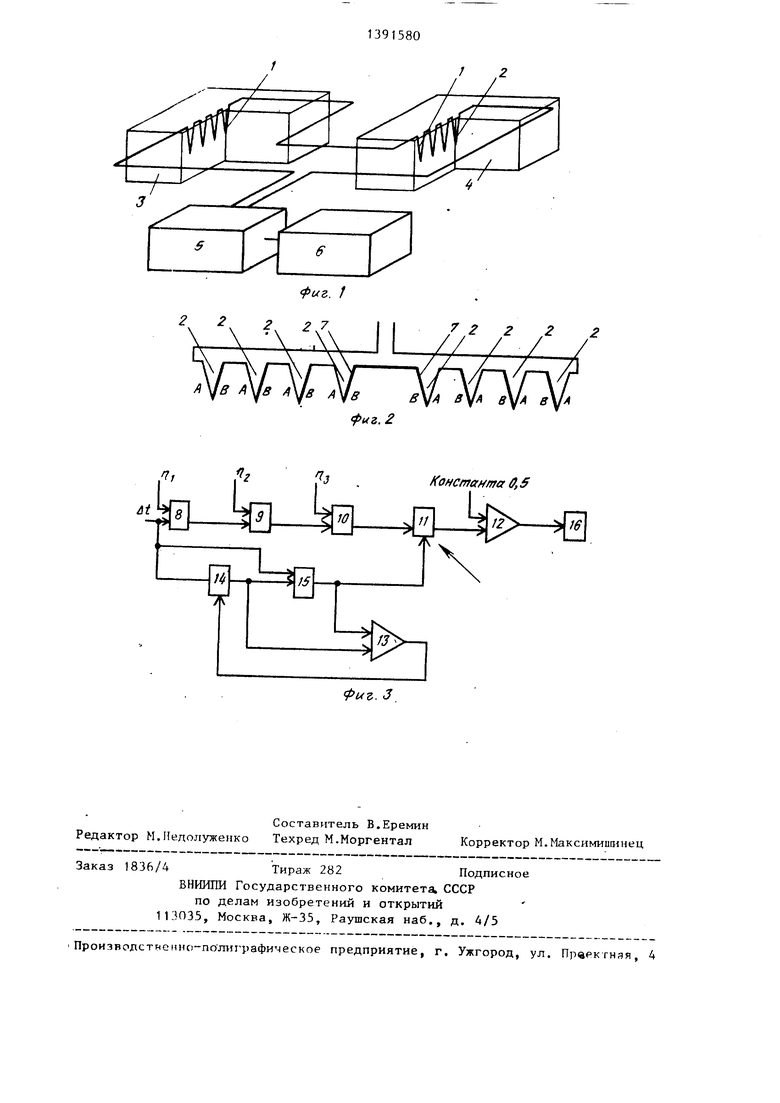

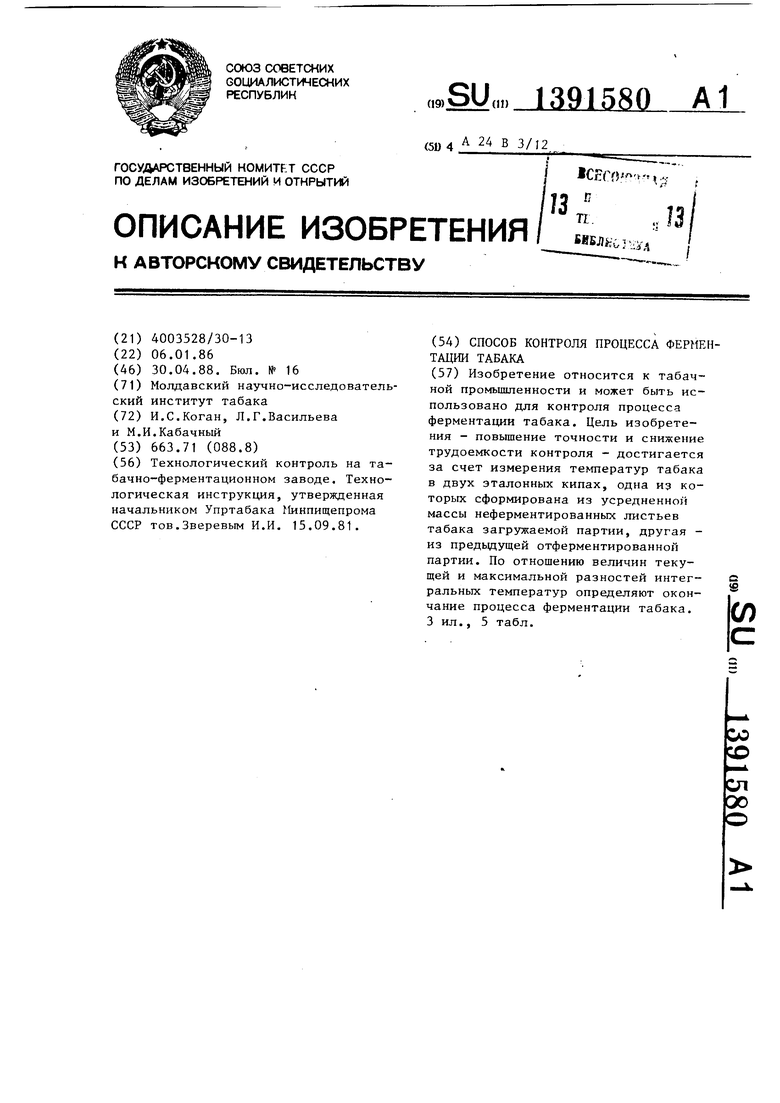

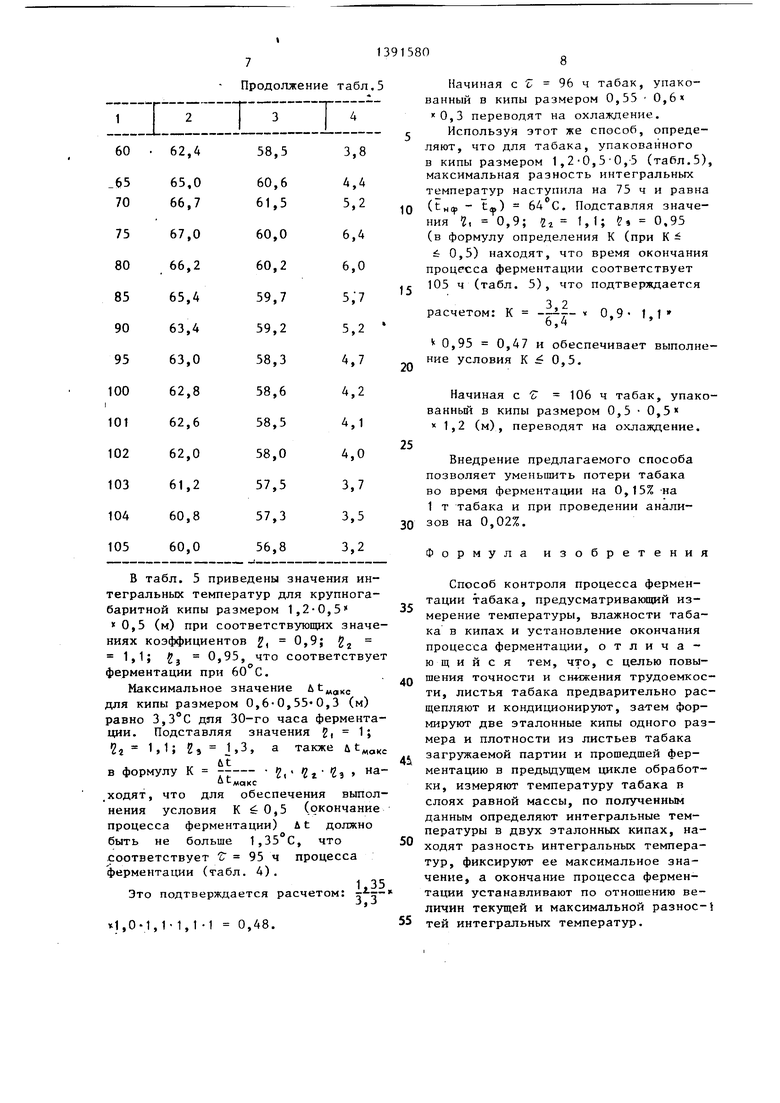

На фиг. 1 изображено устройство контроля процесса ферментации табака реализующее предлагаемый спосвб; на фиг. 2 - схема дифференциальной термобатареи; на фиг. 3 - блок-схема вычислительного устройства, реализующего данный способ.

Устройство, реализующее предлагаемый способ контроля процесса ферментации табака (фиг.1), включает дифференциальную термобатарею 1, содержащую восемь термопреобразователей 2, установленных в эталонные кипы 3 и 4 неферментированного и сфермен 1 тированного табака, нормирую1ций преобразователь 5, вход которого подсоединен к вьшодам дифференциальной термобатареи 1, а выход - к входу вычислительного устройства 6,

Соединение термопреобразователей 2, состоящих из. термоэлементов А и В, установленных в разных кипах, осуществляется однородными термоэлемен- таьш 7 (фиг,2),

Вычислительное устройство 6 содержит (фиг.З) блоки умножения 8-10, блок 11 делении, компараторы 12 и .13, запоминающее устройство 14, блок 15 вьаделения максимального сигнала, узел 16 сигна:п1зации,

Термоэлектродвижущая сила с дифференциальной термобатареи 1 пропорциональна разности

(t

+ t

Hf

+ t

Hf

+ t

- (t

+ t:

+ t

По полученным значениям температур в слоях равной массы в заданный момент времени вычисляют интегральную температуру неферметированной кипы (Ец) и ферментированной (t,) ,

Нормирующий- преобразователь 5 уси- 50 ливает сигнал термобатареи 1 до нормализованного вида. На выходе блоков умножения 8,9 и 10 формируются сигналы bt 2, ; M g.- Za; u t 1,., 2э

соответственно. На выходе блока gg тации устанавливают по отношению ве- ния 11 сигнал равенличин текущей и максимальной разностей интегральных re finepaTyp.

iУчитывая влияние на ход процессл

д1 „.,„..ферментации размера упаковки, исхоя,Затем определяют разность интегральных температур ut Е, - t. Фикси руют ее максимальное значение (цд, - (романс Окончание процесса фермен

2

12

В компараторе сравнение выражения

осуществляется

Л ..,.„..

константой 0,5, при выполнении нераAt- 12,. Z,. -гэ п q

венства 0,5 на выЛ - мокс

ходе компаратора 12 появляется сигнал о завершении процесса ферментации в кипе 3, что индицируется узлом 16 сигнализации.

Значение & t

Макс

запоминается в

устройстве 14, В блоке 15 происходит селектирование максимального из двух сигналов: текущего значения bt и Л Аддкс Если текущее значение , хранящееся в запоминающем устройстве 14 изменится, то на вьпсоде компаратора 13 и в запоминающем устройстве 14 запишется новое зн ачение ,,

Дифференциальная термобатарея составлена из термопреобразователей тхк, в качестве нормирующего преобразователя использовался измерительный преобразователь для термоэлектродных датчиков Ш78, вычислительное устройство реализовано на микропроцессорном программируемом контроллере РЕМИКОНТ P-10G,

Способ контроля процесса ферментации табака осуществляется следующим образом.

Контроль процесса ферментации табака осуществляют путем измерения температуры в слоях равной массы двух эталонных кип,

В качестве эталонных берут две кипы, одну из которых формируют из усредненной массы одного размера и плотности неферментированных листьев, а вторую - из ферментированных. Обе эталонные кипы формируют из предварительно расщипанных и кондиционированных до влажности 16-18% табачных листьев ,

По полученным значениям температур в слоях равной массы в заданный момент времени вычисляют интегральную температуру неферметированной кипы (Ец) и ферментированной (t,) ,

тации устанавливают по отношению ве- личин текущей и максимальной разносЗатем определяют разность интегральных температур ut Е, - t. Фикси руют ее максимальное значение (цд, - (романс Окончание процесса ферменной активности сырья и режимя ферментации, на основе опытных данных в формулу определ-ения окончания процесса ферментации вводят поправочные коэффициенты , , з значения KoTopbfx приведены в табл. 1-3,

Число поправочных коэффициентов и их численные значения уточняются в начале и в течение сезона переработки табака с учетом сортотипа сырья и конкретных условий проведения режима ферментации, принимая в качестве контроля метод определения сферментированности по кислородному показателю (КП).

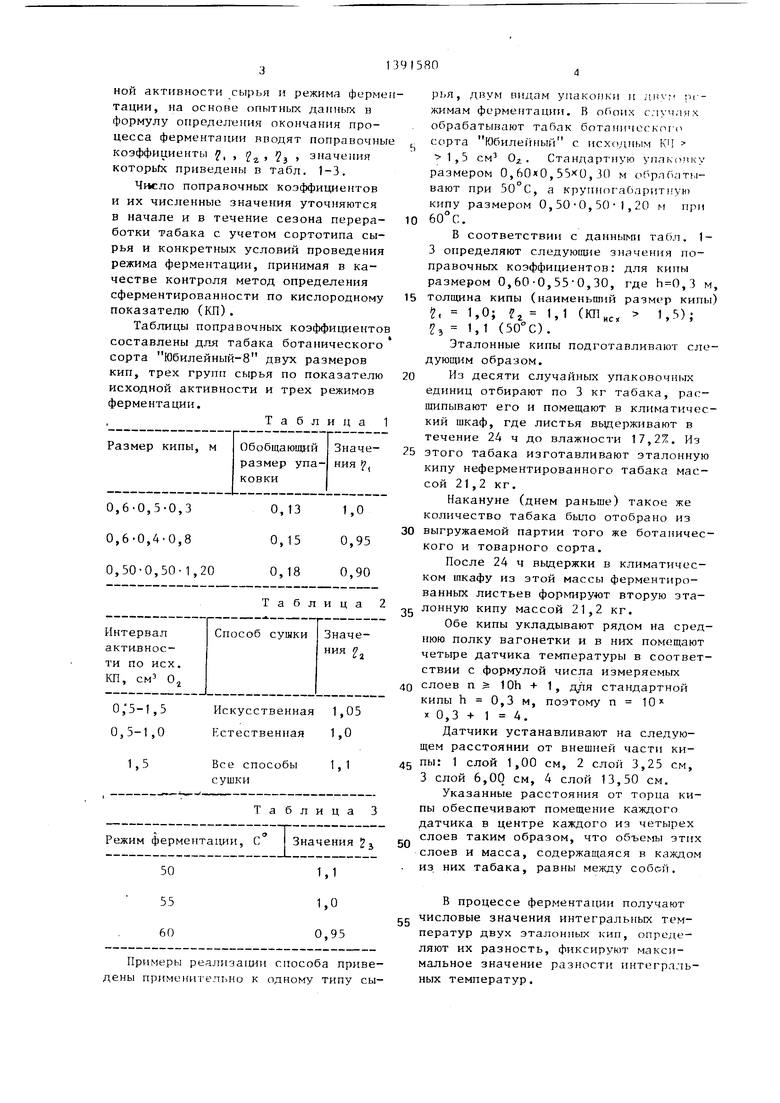

Таблицы поправочных коэффициентов составлены для табака ботанического сорта Юбилейный-8 двух размеров кип, трех групп сырья по показателю исходной активности и трех режимов ферментации.

Таблица 1

Таблица 2

Искусственная 1,05 Естественная 1,0

Все способы 1,1 сушки

Таблица 3

рья, двум ни11ам упаколки и режимам ферментации. В обоих случаях обрабатывают табак ботаническог 1 ссфта Юбилейный с исхс)дным К 1,5 см 0г.. Стандартную упакомку размером 0,60x0,55x0,30 м обрпбап.- вают при 50°С, а крупногабаритную кипу размером О,50О,501,20 м при 60°С.

В соответствии с данны п1 табл. 1- 3 определяют следующие значения поправочных коэффициентов: для кипы размером 0,60-О,550,30, где ,3 м, толщина кипы (наименьший размер кипы)

, 1,0; 2 ,1 СкПисх n-)i 2, 1,1 (50°с).

Эталонные кипы подготавливают следующим образом.

Из десяти случайных упаковочных единиц отбирают по 3 кг табака, рас- пшпывают его и помещают в климатический шкаф, где листья вьщерживают в течение 24 ч до влажности 17,2%. Из

этого табака изготавливают эталонную кипу неферментированного табака массой 21,2 кг.

Накануне (днем раньше) такое же количество табака было отобрано из

выгружаемой партии того же ботанического и товарного сорта.

После 24 ч выдержки в климатическом шкафу из этой массы ферментированных листьев формиру-ют вторую зталонную кипу массой 21,2 кг.

Обе кипы укладывают рядом на среднюю полку вагонетки и в них помещают четыре датчика температуры в соответствии с формулой числа измеряемых

слоев п S 10h + 1, для стандартной кипы h 0,3 м, поэтому п 10 X 0,3 + 1 А.

Датчики устанавливают на следующем расстоянии от внешней части кипы: 1 слой 1,00 см, 2 слой 3,25 см, 3 слой 6,00 см, 4 слой 13,50 см.

Указанные расстояния от торца кипы обеспечивают помещение каждого датчика в центре каждого из четырех слоев таким образом, что объемы этих слоев и масса, содержащаяся в каждом из, них табака, равны между собой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФЕРМЕНТАЦИИ ТАБАКА | 2001 |

|

RU2225146C2 |

| Способ подготовки табака к ферментации | 1981 |

|

SU1120961A1 |

| Способ подготовки табака к резанию | 1988 |

|

SU1658991A1 |

| Способ ферментации упакованного в кипы табака | 1978 |

|

SU786970A1 |

| Способ подготовки табака к производству курительных изделий | 1988 |

|

SU1581262A1 |

| Способ ферментации табачного сырья | 1990 |

|

SU1729416A1 |

| Способ ферментации табака в рыхлой массе | 1981 |

|

SU1005765A1 |

| СПОСОБ ПОСЛЕУБОРОЧНОЙ ОБРАБОТКИ ТАБАКА | 2000 |

|

RU2185082C2 |

| Способ получения курительной композиции без алкалоидов табака | 2020 |

|

RU2736290C1 |

| Способ ферментации табака | 1990 |

|

SU1720627A1 |

Изобретение относится к табачной промьшшенности и может быть использовано для контроля процесса ферментации табака. Цель изобретения - повышение точности и снижение трудоемкости контроля - достигается за счет измерения температур табака в двух эталонных кипах, одна из которых сформирована из усредненной массы неферментированных листьев табака загружаемой партии, другая - из предьщущей отферментированной партии. По отношению величин текущей и максимальной разностей интегральных температур определяют окончание процесса ферментации табака. 3 ил., 5 табл. с (Л

Примеры реализации способа приведены применительно к одному типу сы55

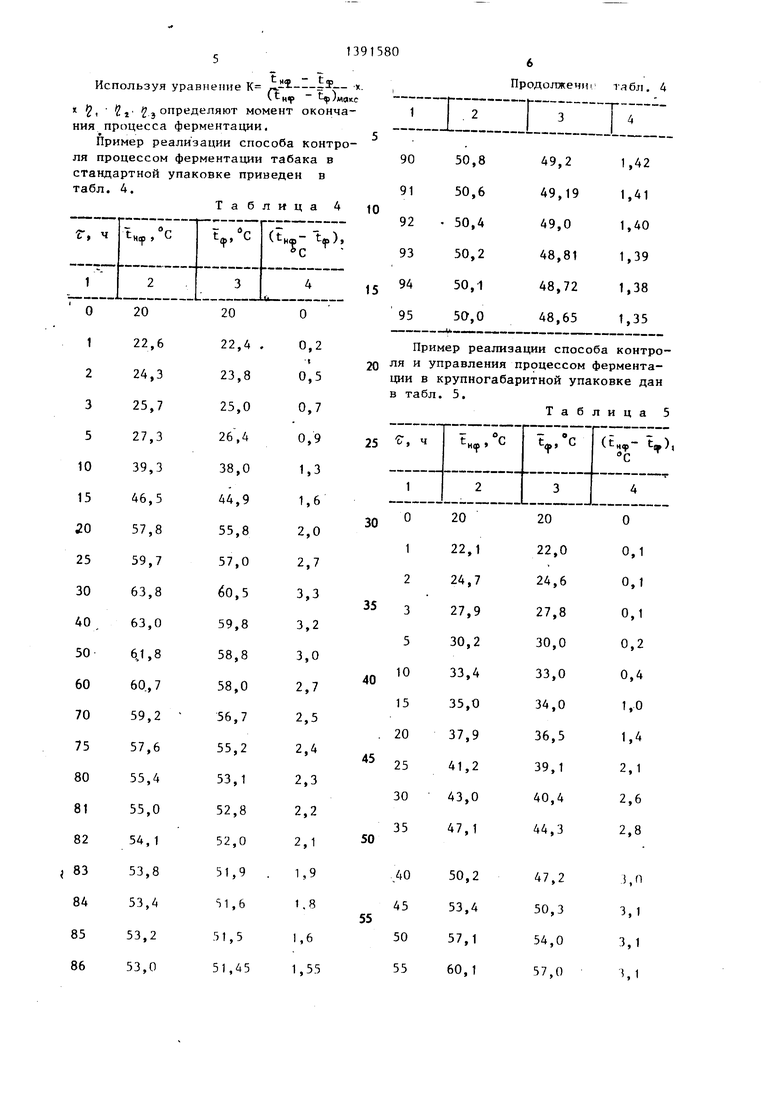

В процессе ферментации получают числовые значения интегралььгых температур двух эталонных кип, определяют их разность, фиксируют максимальное значение разности интегральных температур.

- t

Продолжечис тябл, 4

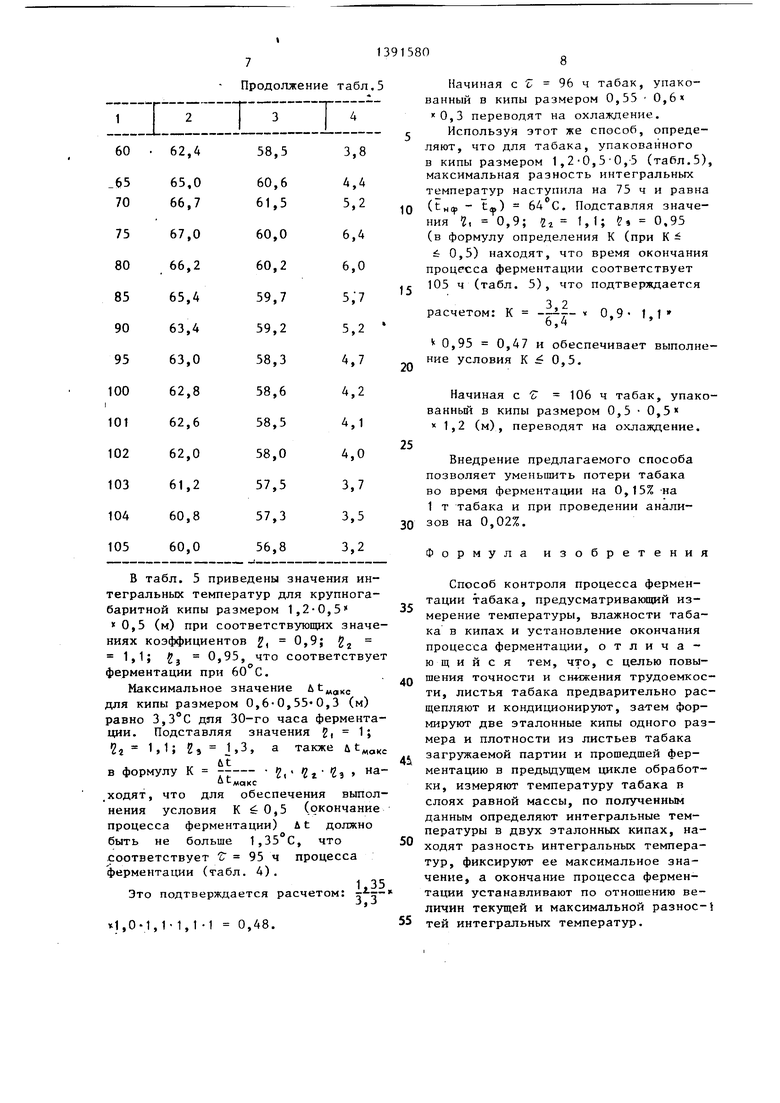

в табл. 5 приведены значения интегральных температур для крупногабаритной кипы размером 1,2-0,5 «0,5 (м) при соответствующих значениях коэффициентов , 0,9; g 2з соответствует ферментации при 60 С,

Максимальное значение ut для кипы размером О,6-О,55-0,3 (м) равно 3,3°С для 30-го часа ферментации. Подставляя значения g| 1; 5г 1.1; 2э 1.3, а также Л t, ut

в формулу К

At

/макс

г,- 1г- ч

3

на.ходят, что для обеспечения выполнения условия К ё 0,5 (окончание процесса ферментации) At должно быть не больше 1,35 С, что соответствует Г 95 ч процесса ферментагши (табл. 4).

Это подтверждается расчетом:

1,0-1,1-1,1-1 0,48.

Начиная с С 96 ч табак, упакованный в кипы размером 0,55 0,6 0,3 переводят на охлаждение.

Используя этот же способ, определяют, что для табака, упакованного в кипы размером 1,20,50,5 (табл.5), максимальная разность интегральных температур наступила на 75 ч и равна HCf t) 64 С. Подставляя значения Чг 0,9; 2i 1,1; 0,95 (в формулу определения К (при К 0,5) находят, что время окончания процесса ферментации соответствует 105 ч (табл. 5), что подтверждается

расчетом:

К - 32

- -6740.9- 1,1

0.95 - 0,47 и обеспечивает выполнение условия К 0,5.

Начиная с с: 106 ч табак, упако- ваиньй в кипы размером 0,5 - 0,5 X 1,2 (м), переводят на охлаждение.

Внедрение предлагаемого способа позволяет уменьшить потери табака во время ферментации на 0,15% -на 1 т табака и при проведении анализов на 0,02%.

ормула изобретения

ингаачевует

) нта1;,

наполниено

35

40

4Ь

50

5 ,3

55

Способ контроля процесса ферментации табака, предусматривающий измерение температуры, влажности табака в кипах и установление окончания процесса ферментации, отличающийся тем, что, с целью повышения точности и снижения трудоемкости, листья табака предварительно расщепляют и кондиционируют, за-тем формируют две эталонные кипы одного размера и плотности из листьев табака загружаемой партии и прошедшей ферментацию в предыдущем цикле обработки, измеряют температуру табака в слоях равной массы, по полученным данным определяют интегральные температуры в двух эталонных кипах, находят разность интегральных температур, фиксируют ее максимальное значение, а окончание процесса ферментации устанавливают по отношению величин текущей и максимальной разнос-} тей интегральных температур.

фиг. / 22 227

Л .

.

f / /

Константа 0,S

фиг. 3

| Технологический контроль на та- бачно-ферментационном заводе | |||

| Технологическая инструкция, утвержденная начальником Упртабака Минпищепрома СССР тов.Зверевым И.И | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1988-04-30—Публикация

1986-01-06—Подача