| со

113

Изобретение относится к машине- строению, в частности к конструкции устройств управления оборудованием для обработки давлением,

Целью изобретения является повьппе- ние надежности работы и улучшение энергетических показателей путем введения коррекции усилия и энергии ударов.

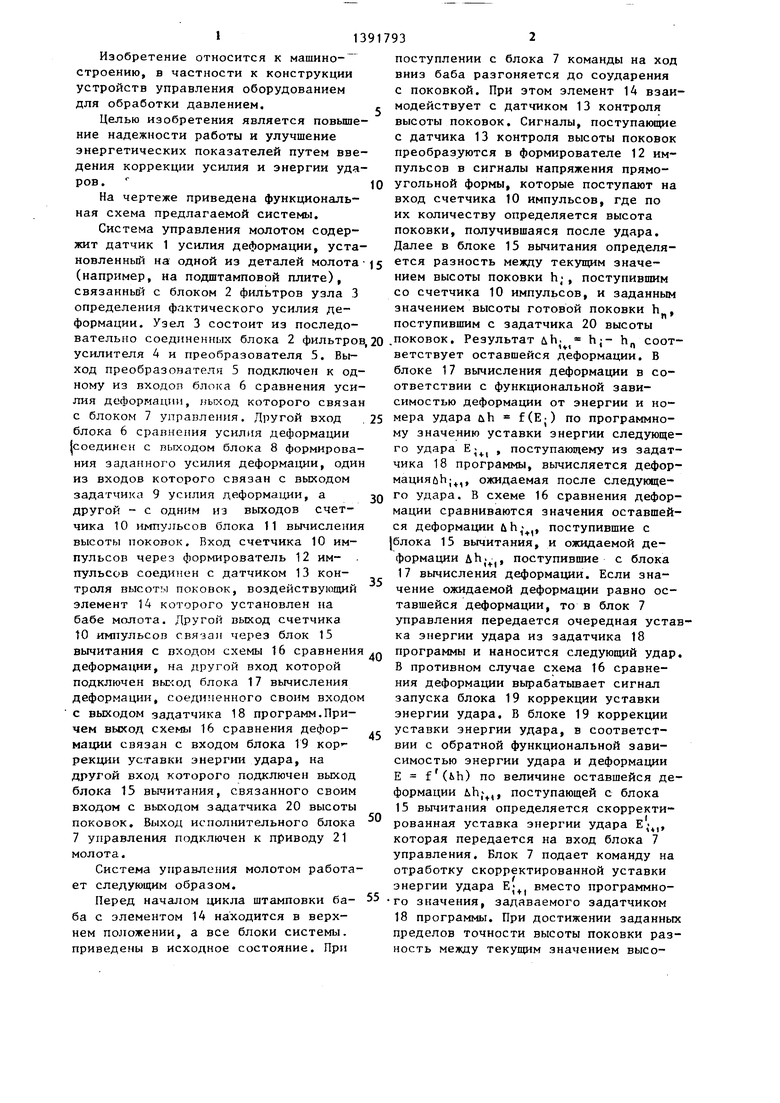

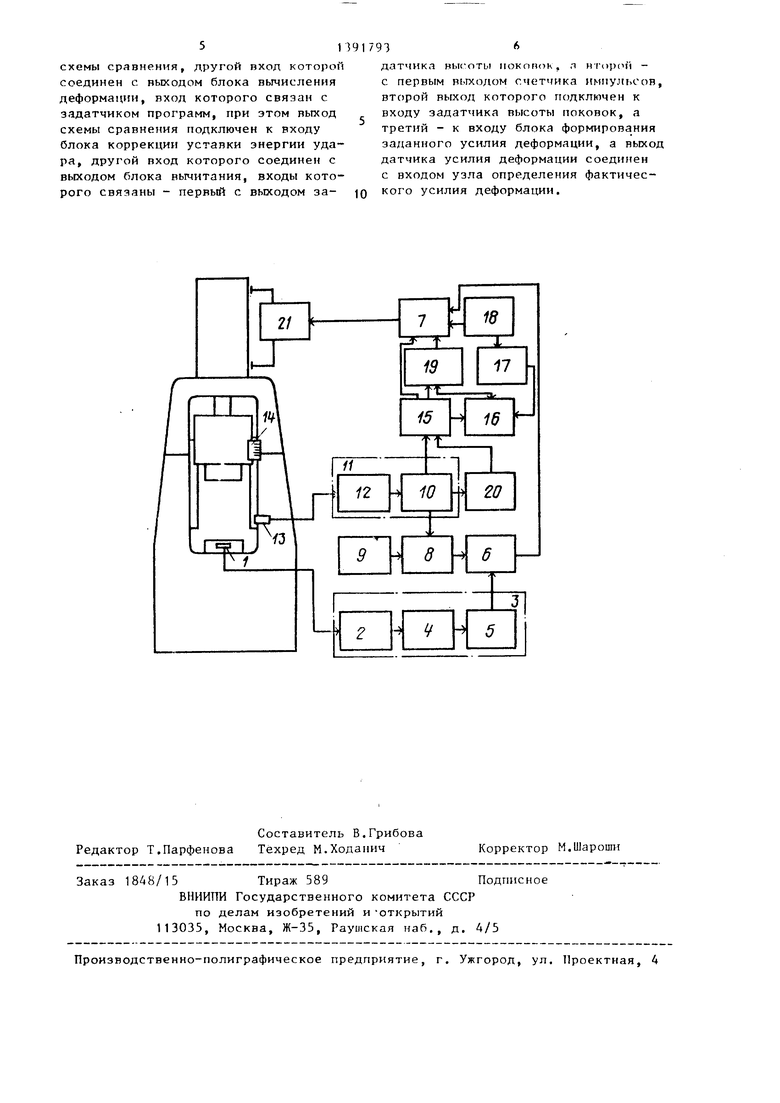

На чертеже приведена функциональная схема предлагаемой системы.

Система управления молотом содержит датчик 1 усилия деформации, уста

поступлении с блока 7 команды на ход вниз баба разгоняется до соударения с поковкой. При этом элемент 14 взаимодействует с датчиком 13 контроля высоты поковок. Сигналы, поступающие с датчика 13 контроля высоты поковок преобразуются в формирователе 12 импульсов в сигналы напряжения прямоугольной формы, которые поступают на вход счетчика 10 импульсов, где по их количеству определяется высота поковки, получившаяся после удара. Далее в блоке 15 вычитания определя

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления паровоздушным штамповочным молотом | 1985 |

|

SU1310087A1 |

| Система управления молотом | 1983 |

|

SU1082536A1 |

| Система управления штамповочным молотом | 1984 |

|

SU1175632A1 |

| Устройство управления паровоздушным молотом | 1983 |

|

SU1131584A1 |

| Система управления к устройству объемной штамповки | 1986 |

|

SU1444048A1 |

| Система управления молотом | 1989 |

|

SU1609548A1 |

| Система управления штамповочным молотом | 1982 |

|

SU1034823A1 |

| Система управления прессом | 1988 |

|

SU1620329A2 |

| Система управления штамповочным молотом | 1986 |

|

SU1388173A1 |

| Система управления прессом | 1978 |

|

SU791556A1 |

Изобретение относится к машиностроению, в частности к конструкции устройств управления оборудованием для обработки давлением. Цель - по- вьшение надежности работы и улучшение энергетических показателей путем введения коррекции усилия и энергии. ударов. Цель достигается за счет использования датчика контроля усилия деформации поковки. При каждом ударе сигнал датчика поступает на узел определения фактического усилия деформации, а затем сравнивается с сигналом заданного усилия деформации. Результат сравнения поступает на вход блока управления, который формирует соответствую ций сигнал коррекции для привода молота. Одновременно вычисляются фактическая деформация, энергия каждого удара и число ударов. Сигналы отклонения от заданных поступают также на блок управления. Коррекция числа и энергии ударов исключает перегрузки, что повьшгает надежность работы и экономию энергии, ил. Q S (Л

нием высоты поковки h;, поступившим со счетчика 10 импульсов, и заданным

значением высоты готовой поковки h,

п

поступившим с задатчика 20 высоты

hiусилителя 4 и преобразователя 5. Выход преобразователя 5 подключен к одному из входоп блока 6 сравнения усилия деформации, иыкод которого связан с блоком 7 управления. Другой вход блока 6 срапиения усилия деформации |соединен с выходом блока 8 формирования заданного усилия деформации, один из входов которого связан с выходом задатчика 9 усилия деформации, а 0 другой - с одним из выходов счетчика 10 ш тпульсов блока 11 вычисления высоты поковок. Вход счетчика 10 импульсов через формирователь 12 импульсов соединен с датчиком 13 контроля высоты поковок, воздействующий элемент 14 которого установлен на бабе молота. Другой выход счетчика to импульсов связал через блок 15 вычитания с входом схемы 16 сравнения Q

Ь„ соотновленный на одной из деталей молота-15 тся разность между текущим значе- (например, на подштамповой плите), связанный с блоком 2 фильтров узла 3 определения фактического усилия деформации. Узел 3 состоит из последовательно соединенных блока 2 фильтров,20 .п° ° ° Результат ih.

ветствует оставшейся деформации. В блоке 17 вычисления деформации в соответствии с функциональной зависимостью деформации от энергии и но- 25 мера удара uh f(E;) по программному значению уставки энергии следующего удара , поступающему из задатчика 18 программы, вычисляется дефор- мацияйЬ;,, ожидаемая после следующего удара. В схеме 16 сравнения деформации сравниваются значения оставшейся деформации ЛЬ,-,, поступившие с блока 15 вычитания, и ожидаемой деформации , поступившие с блока 17 вычисления деформации. Если значение ожидаемой деформации равно оставшейся деформации, то в блок 7 управления передается очередная уставка энергии удара из задатчика 18 программы и наносится следующий удар, деформации, на другой вход которой подключен блока 17 вычисления деформации, соединенного своим входом с выходом задатчика 18 программ.При45

35

50

чем выход схемы 16 сравнения деформации связан с входом блока 19 кор- рекции уставки энерпш удара, на другой вход которого подключен выход блока 15 вычитания, связанного своим входом с выходом задатчика 20 высоты поковок. Выход исполнительного блока 7 управления подключен к приводу 21 молота.

Система управления молотом работает следующим образом.

Перед началом цикла штамповки ба- 55 ба с элементом 14 находится в верхнем положении, а все блоки системы, приведены в исходное состояние. При

В противном случае схема 16 сравнения деформации вырабатьтает сигнал запуска блока 19 коррекции уставки энергии удара. В блоке 19 коррекции уставки энергии удара, в соответствии с обратной функциональной зависимостью энергии удара и деформации Е f {bh) по величине оставшейся деформации fih;,, поступающей с блока 15

вычитания определяется скорректированная уставка энергии удара Е ,, которая передается на вход блока 7 управления. Блок 7 подает команду на отработку скорректированной уставки энергии удара Е; вместо программного значения, задаваемого задатчиком 18 программы. При достижении заданных пределов точности высоты поковки разность между текущим значением высонием высоты поковки h;, поступившим со счетчика 10 импульсов, и заданным

значением высоты готовой поковки h,

п

поступившим с задатчика 20 высоты

тся разность между текущим значе- .п° ° ° Результат ih.

hiЬ„ соотим значе-

0 Q

ветствует оставшейся деформации. В блоке 17 вычисления деформации в соответствии с функциональной зависимостью деформации от энергии и но- 5 мера удара uh f(E;) по программному значению уставки энергии следующего удара , поступающему из задатчика 18 программы, вычисляется дефор- мацияйЬ;,, ожидаемая после следующего удара. В схеме 16 сравнения деформации сравниваются значения оставшейся деформации ЛЬ,-,, поступившие с блока 15 вычитания, и ожидаемой деформации , поступившие с блока 17 вычисления деформации. Если значение ожидаемой деформации равно оставшейся деформации, то в блок 7 управления передается очередная уставка энергии удара из задатчика 18 программы и наносится следующий удар,

5

0

5

В противном случае схема 16 сравнения деформации вырабатьтает сигнал запуска блока 19 коррекции уставки энергии удара. В блоке 19 коррекции уставки энергии удара, в соответствии с обратной функциональной зависимостью энергии удара и деформации Е f {bh) по величине оставшейся деформации fih;,, поступающей с блока 15

вычитания определяется скорректированная уставка энергии удара Е ,, которая передается на вход блока 7 управления. Блок 7 подает команду на отработку скорректированной уставки энергии удара Е; вместо программного значения, задаваемого задатчиком 18 программы. При достижении заданных пределов точности высоты поковки разность между текущим значением высоты поковки h; И заданным значением h становится близкой или равной нулю и блок 15 вычитания передает в блок 7 управления сигнал, соответствующий завершению цикла штамповки. Таким образом осуществляется цикл штамповки поковок, исходные параметры которых (объем, температура нагрева и др.) соответствуют заданным.

При попадании в полость штампа бракованной заготовки, параметры которой не соответствуют заданным, цикл штамповки прекращается следующим образом.

При соприкосновении бабы кой сигнал с датчика j фильтров и усилитель 4 преобразователь 5, где по величине сигнала определяется усилие деформации. Зависимость усилия деформации от сигнала, поступающего от датчика 1, может быть определена экспериментальным путем (например, тарировкой с помощью месдозы). Датчик 1 может быть выполнен, например, пьезоэлектрическим. Информация о значении фактического усилия деформации от преобразователя 5 передается в блок 6

с поков- через блок 2 поступает в

Система управления молотом, содержащая соединенный с приводом молота блок управления. Датчик контроля высоты поковок, соединенный после довательно с формирователем импульсов, счетчиком, задатчик программ и

сравнения усилия деформации, где высоты поковок, а также схему срав40

нивается с заданным усилием деформации. Заданное усилие деформации определяется следуюг им образом. В задатчик 9 усилия деформации вводится функциональная зависимость усилия деформации от высоты поковки Р f(h) которая определяется для различных .типов поковок экспериментальным или (расчетным путем, в блоке 8 определения заданного усилия деформации по значению высоты поковки, поступающему от счетчика 10 импульсов, в соответствии с функциональной зависимостью Ра f(h), поступающей из за- датчика 9 усилия деформации, определяется текущее значение заданного усилия деформации, информация о котором затем поступает на один из входов блока 6 Сравнения усилия деформации. Если рассогласование сигналов о значении усилий в блоке 6 больше заданного, то с его выхода на вход блока 7 управления поступает сигнал на прекращение цикла штамповки. В задатчик 9 задается кроме функциональной зависимости „ f(h) максимально допустимое усилие деформации

нения и блоки коррекции уставки энер гии-удара и вычисления деформации, отличающаяся тем, что, с целью повьшдения надежности р аботы и улучшения энергетических показателей путем введения коррекции усилия и энергии ударов, она снабжена за- датчиком и датчиком усилия деформации, блоками формирования заданного усилия деформации и сравнения усилия деформации, а также узлом определени фактического усилия деформации, выполненным в виде соединенных последовательно блока фильтров, усили теля 45 |И преобразователя, выход которого соединен с одним из входов блока сравнения усилия деформации, другой вход которого подключен к выходу бло ка формирования заданного усилия деформации, вход которого связан с выходом задатчика усилия деформации, причем входы блока управления соединены - первый с выходом блока сравнения усилия деформации, второй - с выходом датчика программ, третий - с выходом блока коррекции уставки энергии удара и четвертый - с выходом блока вычитания, npyroii выход которого подключен к одному из входов

50

55

Р. , которое зависит от типа молота. Если при С11авнении в блоке 6 окажется, что фактическое усилие деформазначение Р.

то в блок

0

5

0

5

ции превышает лпамсппс i, .

7 управления также поступает сигнал

на прекращение цикла штамповки.

При попадании в полость штампа недогретой или холодной заготовки величина фактического усилия будет больше заданного и цикл штамповки будет прекращен без перегрузки молота, а при попадании немерной заготовки объемом меньше допустимого фактическое усилие будет меньше заданного, поэтому цикл штамповки будет прекращен сразу после первого удара, что позволит сократить расход энергоносителя (за счет исключения лишних ударов). Этим обуславливается эффективность использования предлагаемой системы управления молотом.

Формула изобретения

Система управления молотом, содержащая соединенный с приводом молота блок управления. Датчик контроля высоты поковок, соединенный последовательно с формирователем импульсов, счетчиком, задатчик программ и

о высоты поковок, а также схему срав0

нения и блоки коррекции уставки энергии-удара и вычисления деформации, отличающаяся тем, что, с целью повьшдения надежности р аботы и улучшения энергетических показателей путем введения коррекции усилия и энергии ударов, она снабжена за- датчиком и датчиком усилия деформации, блоками формирования заданного усилия деформации и сравнения усилия деформации, а также узлом определения фактического усилия деформации, выполненным в виде соединенных последовательно блока фильтров, усили теля 5 |И преобразователя, выход которого соединен с одним из входов блока сравнения усилия деформации, другой вход которого подключен к выходу блока формирования заданного усилия деформации, вход которого связан с выходом задатчика усилия деформации, причем входы блока управления соединены - первый с выходом блока сравнения усилия деформации, второй - с выходом датчика программ, третий - с выходом блока коррекции уставки энергии удара и четвертый - с выходом блока вычитания, npyroii выход которого подключен к одному из входов

0

5

схемы сравнения, другой вход которой соединен с выходом блока вычисления деформации, вход которого связан с задатчиком программ, при этом выход схемы сравнения подключен к входу блока коррекции уставки энергии уда- ря, другой вход которого соединен с выходом блока вычитания, входы которого связаны - первьоЧ с выходом за

датчика высоты покопок, л н-r-opciii - с первым выходом счетчика имму:и сов, второй выход которого подключен к входу задатчика высоты поковок, а третий - к входу блока формирования заданного усилия деформации, а выход датчика усилия деформации соединен с входом узла определения фактического усилия деформации.

5

| Система управления молотом | 1983 |

|

SU1082536A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-04-30—Публикация

1986-11-17—Подача