(21)4120448/23-27

(22)16.06.86

(46) 30.04.88. Бюл. W 16

(71)Московский вечерний металлургический институт, Всесоюзный научно- исследовательский, проектно-конструк- торский и технологический институт кабельной промьшшенности и Опытный завод Всесоюзного научно-исследова- тельского проектно-конструкторского

и технологического института кабельной промьшшенности

(72)Е.А.Хлудов, Г.В.Пашкина,

Д.И.Белый, А.Е.Израилев, В.П.Жуйков,

А.В.Рычагов, В,Е.Ситников, И.Ф.Дорохин и М.П.Павлов

(53) 621.791.356 (088.8)

(56) The production tin caated wire.Were Ind.. 45, № 538, 1978, c. 861864.

(54) СПОСОБ ЛУЖЕНИЯ МЕДНОЙ ПРОВОЛОКИ . ПОГРУЖЕНИЕМ В РАСПЛАВЛЕННЫЙ ПРИПОЙ

(57) Изобретение относится к лужению погружением медной проволоки и может найти применение в электротехнической и других отраслях промьшшенности. Цель - повышение качества лужения и производительности процесса. Флюсование проволоки осуществляют одновременно с ее пластическим деформированием с суммарным обжатием 5-30%. Непосредственно перед флюсованием производят отжиг при 400-45С С. Совмещение операций флюсования и деформирования улучшает качество подготовки поверхности проволоки перед лужением за счет удаления жировых загрязнений и окислов. 1 з.п. ф-лы, 1 табл.

с

сл

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для нанесения горячего припоя | 1988 |

|

SU1617042A1 |

| Безфлюсовый способ получения луженой медной проволоки с покрытием сплавом на основе олова и индия | 2021 |

|

RU2769855C1 |

| Устройство для нанесения горячих покрытий на длинномерные изделия | 1981 |

|

SU1167237A1 |

| Припой для пайки меди | 1988 |

|

SU1562092A1 |

| Способ получения металлических покрытий на алюминии | 1981 |

|

SU1032047A1 |

| СПОСОБ ЛУЖЕНИЯ ВЫВОДОВ РАДИОЭЛЕМЕНТОВ | 2009 |

|

RU2386521C1 |

| Припой для пайки и лужения медных сплавов | 1990 |

|

SU1731547A1 |

| Способ изготовления проволоки круглого сечения из цветных металлов и сплавов | 1984 |

|

SU1398944A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА | 1992 |

|

RU2024973C1 |

| Способ изготовления высокопрочного провода из медного сплава | 2024 |

|

RU2841399C1 |

сх со

00 OfS

Изобретение относится к лужению, а точнее к получению металлических покрытий на медной проволоке, и может быть использовано в различных отраслях техники.

Целью изобретения является повышение качества лужения и производительности-процесса,

Способ осуществляется следующим образом.

Медная проволока поступает в проходную печь электросопротивления трубчатого типа, где происходит ее отжиг при 400-450°С.

Предлагаемьй режим отжига позво ляет получать медную проволоку с постоянньми значениями предела прочности (бд), относительного удлинения (сР) и удельного электросопротивления (р). Проведение отжига при температурах ниже 400°С этого не обеспечивает При температурах более 450 С удельное электросопротивление вновь начинает изменять свои значения, а отжиг при более высоких температурах 600- 700°С приводит к интенсивному окислению поверхности, а кроме того при наличии примесей в меди, таких как свинец, возможно явление хрупкого

разрушения проволоки.

I

После отжига проволока подается в ванну с флюсом и пропускается чере две находящиеся в нем фильеры, соэда ющие степень обажатия материала в диапазоне 5-30%.

Выбранный диапазон пластической деформации является оптимальным, так как повьшает прочность медной прово- локи, улучшает качество подготовки поверхности и смачивание ее расплавом, увеличивает производительность процесса.

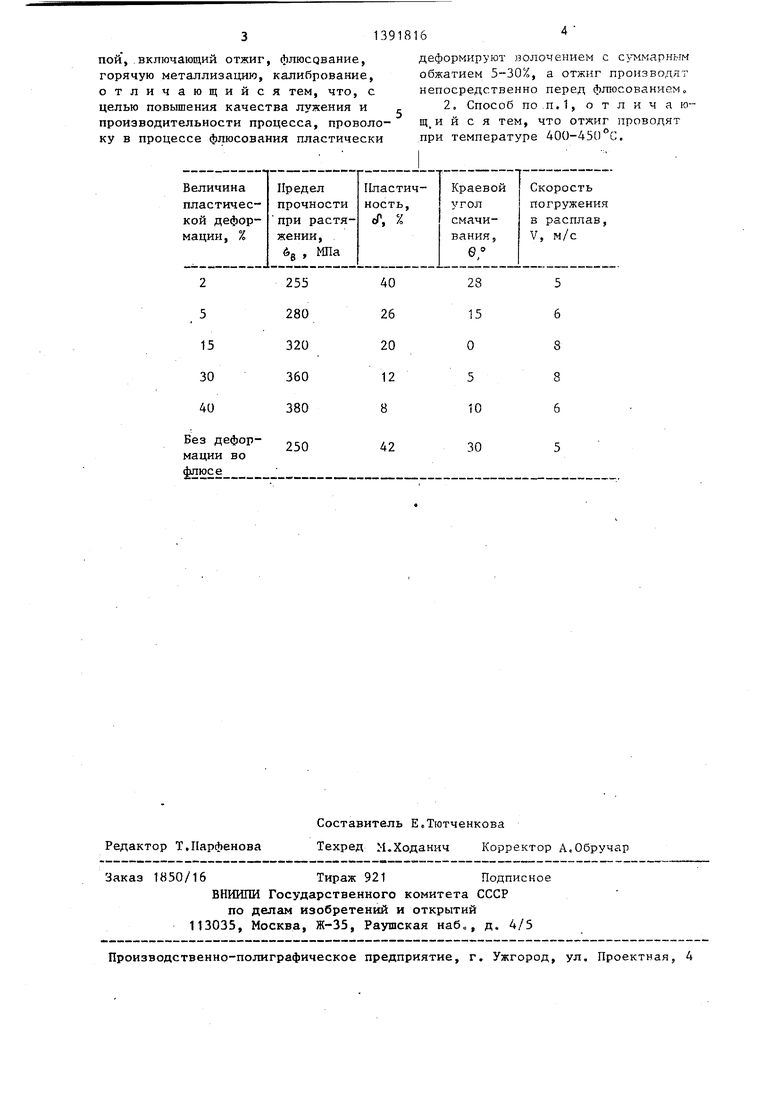

Применение пластической деформаци медной проволоки ниже 5%, как видно из данных, приведенных в таблице, не позволяет достичь желаемых результатов, а деформирование проволоки с обжатием более 30% также нецелесооб- разно, поскольку не повышает перечисленных показателей процесса лужения, а. лишь снижает пластичность, что ведет к повышению обрывности проволоки.

В таблице приведены физико-механические показатели медной проволоки в зависимости от величины пластической деформации.

Далее упрочненная и подготовленная таким образом проволока погружается, в расплав припоя и на ее поверхности формируется требуемое покрытие. Необходимая толщина покрытия обеспечивается за счет калибрующей волоки, установленной на выходе проволоки из расплава.

Пример. Для получения покрытия на основе кадмия (кадмий, 3% цинка) медную проволоку диаметром 0,3мм пр|опускают через трубчатую проходную печь, .нагретую до . Далее отожженная проволока, имея МПа и с 42%, поступает в ванну с флюсом где подвергается очистке и пластической деформации с помощью двух фильер создающих суммарную степень обжатия материала 15%, За счет деформации проволоки ее предел прочности увеличивается до 350 МПа, а относительное удлинение при этом составляет 24%

Активированная таким методом медная проволока со скоростью 8 м/с погружается в расплав припоя, где при 380 С формируется покрытие высокого качества. Затем проволока выходит из ванны с расплавом. Её предел прочности составляет 330-340 МПа, а относительное удлинение 24-26%. Требуемая толщина покрытия достигается благодаря использованию калибрующей волоки.

Применение колодной деформации и совмещение этой операции с флюсованием существенно улучшает качество подготовки .поверхности за счет более полного удаления жировых загрязнений и окислов, а это позволяет в техно- логии лужения использовать менее коррозионно-активные флюсы. Материал проволоки упрочняется, и на поверхности образуются слои с высокой энергией атомов, что в значительной степени снижает влияние агрессивного воздействия расплава на механические свойства металла, подвергаемого металлизации, практически исключает его растворение, уменьошет обрывность проволоки, резко интенсифицирует процесс смачивания проволоки расплавом и повьш1ает производительность лужения.

Форму л а изобретения

деформируют волочением с с ти;мариым обжатием 5-30%, а отжиг производят непосредственно перед флюсованием

Авторы

Даты

1988-04-30—Публикация

1986-06-16—Подача