Изобретение относится к высокочастотной сварке и может быть использовано при производстве слоистого проката.

Известен способ изготовления слоистых изделий, включающий сведение заготовок с последующим разогревом их током промышленной частоты и сдавливанием. Ток в этом случае подводят с помощью контактного устройства 1.

Однако известный способ имеет ограниченные возможности, так как он не позволяет производить изделия, для сварки которых требуется подвод тока больщой величины, что в случае промышленной частоты проблематично. Недостатком устройства, реализующего известный способ, является сложность конструкции, а следовательно, низкая надежность.:

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ непрерывного изготовления слоистой ленты из полос, при котором непрерывно подают полосы, образуют зазор между ними, создают в месте зазора в полосах упругие напряжения, размещают в зазоре источникподвода высокочастотной энергии, разогревают соединяемые поверхности до сварочной температуры и сдавливают полосы .

Устройство, реализующее этот способ, содержит источник высокочастотной энергии, сварочные валки и средство для создания зазора между полосами и упругих напряжений в них (2J.

Однако реализация известного способа сложна, так как при работе контакты -изнащиваются, что приводит к изменению угла схождения, а следовательно, к нестабильности процесса. Кроме того, низкая механическая прочность системы такой не может обеспечить надёжную работу сварочного устройства.

Целью изобретения является расширение технологических возможностей и повышение эффективности процесса за счет индукционного подвода высокочастотной энергии.

Поставленная цель достигается тем, что согласно способу высокочастотной сварки полос, по которому непрерывно подают полосы, образуют зазор между ними, создают в полосах упругие напряжения, размещают в зазоре источник подвода высокочастотной энергии, разогревают соединяемые поверхности до сварочной температуры и сдавливают их, зазор между полосами формируют в виде петли, а упругие напряжения в каждой точке поверхности полосы направляют.по нормали к поверхности во внешнюю от петли область пространства.

Такое формирование свариваемой загоговки в виде петли позволяет создать замкнутый контур из свариваемых заготовок, благодаря чему появляется возможность

подвести энергию к заготовкам индукционно (внутренним индуктором), т.е. наилучшим образом использовать достоинства индукционного нагрева. В результате отпадает необходимость в сложных токоподводящих контактных системах, что повышает надежность работы устройства, реализующего способ.

Благодаря бесконтактному подводу тока способ позволяет сваривать заготовки существенно более широкого сортамента за счет возможности передачи к заготовкам больших токов, следовательно возможно сваривать широкие полосы и обеспечивать высокую производительность процесса.

Для реализации способа в устройстве, содержащем источник высокочастотной энергии, сварочные вал и средство для создания зазора между полосами и упругих напряжений в них, в качестве источника высокочастотной энергии использован индуктор, средство для создания зазора между полосами и упругих напряжений в них выполнено в виде пары приводных валков, установленных по другую сторону от индуктора по отношению к сварочным валкам. Устройство снабжено ограничителем величины зазора между полосами.

Такое выполнение углозадающего устройства и токоподводящей системы, благодаря своей простоте, позволяет повысить надежность и упростить конструкцию сварочного устройства. Ток высокой частоты, индуктированный размещенным внутри петли индуктором, разогревает поверхностный слой металла на свариваемых поверхностях до заданной температуры. При этом ток проходит только по нагреваемым поверхностям, обеспечивая высокий КПД процесса.

Для TorOj чтобы удерживать заданную форму петли, средство для формирования петли (углозадающее устройство) может быть снабжено ограничительными элементами. Ограничительные элементы могут быть выполнены в виде скользящих и.1и роликовых проводок. В случае расположения ограничительных элементов по наружному контуру петли приводной выполняется пара валков на входе участка нагрева. Ограничительные элементы могут располагаться также по внутреннему контуру петли. При этом приводной выполняется пара валков на выходе петли. Ограничительные элементы, выполненные из диэлектрика, могут быть при креплен Ь1 к индуктору.

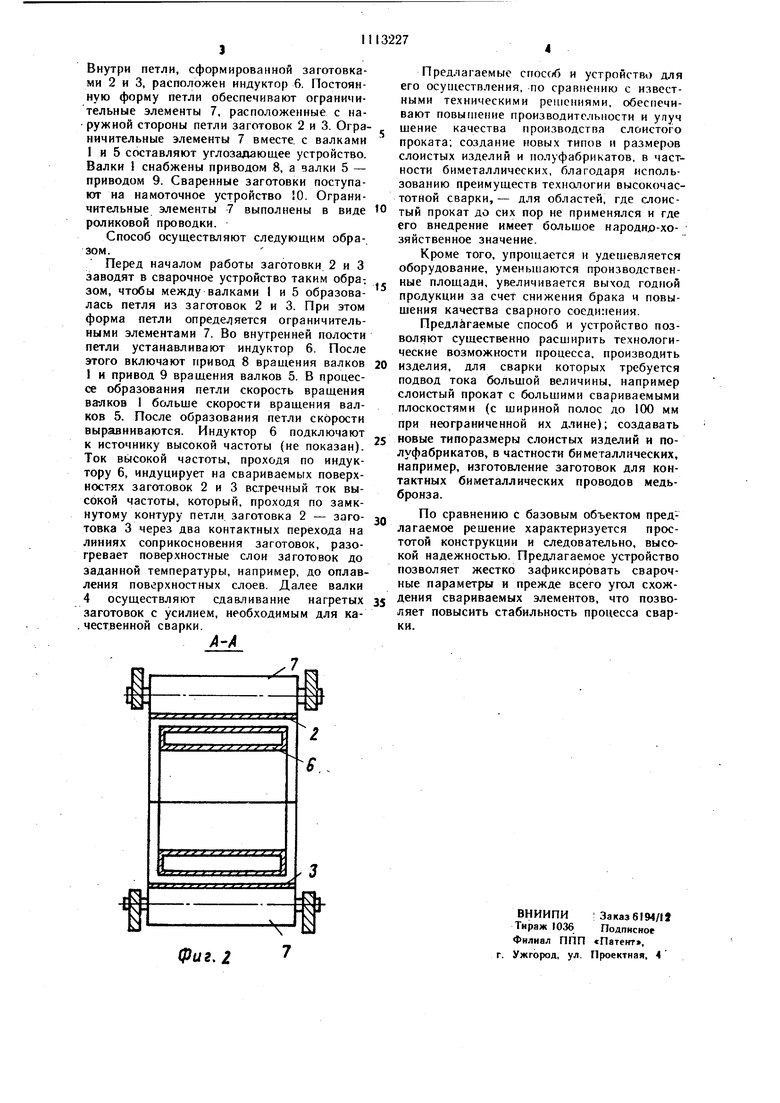

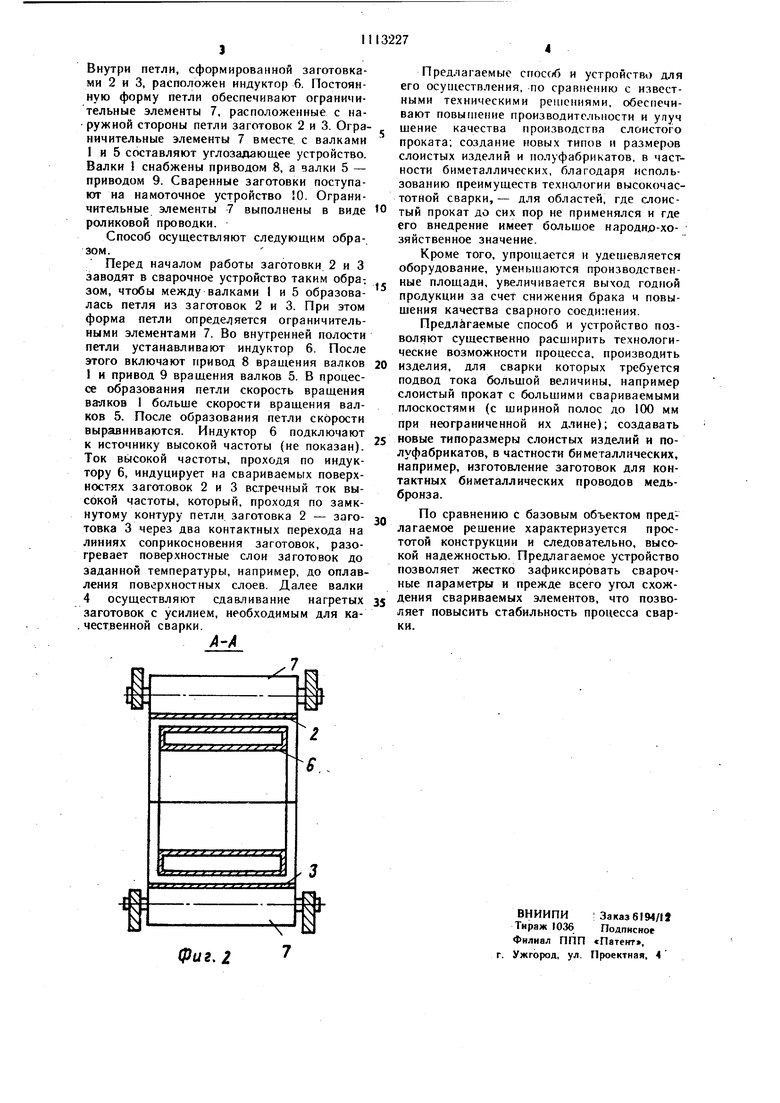

На фиг. 1 схематично показано устройство, реализующее предлагаемый способ; на фиг. 2 - разрез А-А на фиг. 1.

Устройство состоит из оппозитных валков 1, расположенных на входе участка нагрева под сварку элементов 2 и 3 (полос), поступающих из разматывателя 4. На выходе участка нагрева расположены валки.5.

Внутри петли, сформированной заготовками 2 и 3, расположен индуктор 6. Постоянную форму петли обеспечивают ограничительные элементы 7, расположенные с наружной стороны петли заготовок 2 и 3. Ограничительные элементы 7 вместе, с валками 1 и 5 составляют углозадающее устройство. Валки снабжены приводом 8, а валки 5 - приводом 9. Сваренные заготовки поступают на намоточное устройство 10. Ограничительные элементы 7 выполнены в виде роликовой проводки.

Способ осуществляют следующим образом.

Перед началом работы заготовки 2 и 3 заводят в сварочное устройство таким обра: зом, чтобы между валками I и 5 образовалась петля из заготовок 2 и 3. При этом форма петли опреде;)яется ограничительными элементами 7. Во внутренней полости петли устанавливают индуктор 6. После этого включают привод 8 вращения валков 1 и привод 9 вращения валков 5. В процессе образования петли скорость вращения ваяков 1 больще скорости вращения валков 5. После образования петли скорости выравниваются. Индуктор 6 подключают к источнику высокой частоты (не показан). Ток вь1сокой частоты, проходя по индуктору 6, индуцирует на свариваемых поверхностях заготовок 2 и 3 встречный ток высокой частоты, который, проходя по замкнутому контуру петли заготовка 2 - заготовка 3 через два контактных перехода на линиях соприкосновения заготовок, разогревает поверхностные слои заготовок до заданной температуры, например, до оплавления поверхностных слоев. Далее валки 4 осуществляют сдавливание нагретых заготовок с усилием, необходимым для ка.чественной сварки.

Предлагаемые спосс/б и устройство для его осуществления, по сравнению с известными техническими решениями, обеспечивают повышение производительности и упуч щение качества производства слоистого проката; создание новых типов и размеров слоистых изделий и полуфабрикатов, в частности биметаллических, благодаря использованию преимуществ технапогии высокочастотной сварки,- для областей, где слоистый прокат до сих пор не применялся и где его внедрение имеет больщое народнр-хозяйственное значение.

Кроме того, упрощается и удешевляется оборудование, уменьшаются производственj ные площади, увеличивается выход годной продукции за счет снижения брака и повышения качества сварного соединения.

Предлагаемые способ и устройство позволяют существенно расширить технологические возможности процесса, производить

0 изделия, для сварки которых требуется подвод тока больщой величины, например слоистый прокат с большими свариваемыми плоскостями (с щириной полос до 100 мм при неограниченной их длине); создавать

5 новые типоразмеры слоистых изделий и полуфабрикатов, в частности биметаллических, например, изготовление заготовок для контактных биметаллических проводов медьбронза.

По сравнению с базовым объектом предлагаемое рещение характеризуется простотой конструкции и следовательно, высокой надежностью. Предлагаемое устройство позволяет жестко зафиксировать сварочные параметры и прежде всего угол схождения свариваемых элементов, что позволяет повысить стабильность процесса сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ высокочастотной сварки труб | 1981 |

|

SU1077732A1 |

| Способ наложения сварной оболочки на электрический кабель | 1985 |

|

SU1300573A1 |

| Устройство для автоматического регулирования процесса высокочастотной сварки | 1982 |

|

SU1073042A1 |

| Многопозиционная установка для высокочастотной сварки | 1986 |

|

SU1459867A1 |

| Способ высокочастотной сварки | 1986 |

|

SU1391833A1 |

| Способ высокочастотной сварки изделий типа "поверхность-ребро | 1983 |

|

SU1107984A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1980 |

|

SU912445A1 |

| Устройство для сварки труб ТВЧ | 1989 |

|

SU1681998A1 |

| Способ непрерывного изготовления многослойных изделий сваркой | 1984 |

|

SU1222463A1 |

| Способ высокочастотной сварки | 1981 |

|

SU1030129A1 |

1. Способ непрерывного изготовления слоистой ленты из полос, при котором непрерывно подают полосш, образуют заз между ними, создают в месте зазора в полосах упругие напряжения, размешают в зазоре источник подвода высокочастотной энергии, разогревают соединяемые поверхности до сварочной температуры н сдавливают полосы, отличающийся тем, что, с целью расширения технологических возможиостей и повышения эффективности процесса за счет индукционного подвода высокочастотной энергии, зазор между полосами формируют в виде петли, a упругие напряжения в каждой поверхности полос направляют по нормали к поверхностн во внешнюю от петли область пространства. 2.Устройство для непрерывного изготовления слоистой ленты нз полос, содержашеё источник высокочастотной энергии, сварочные валки и средство для создания зазора между полосами н упругих напряжений в, них, отличающееся тем, что источник высокочастотной энергии выполнен в виде индуктора, средство для создания зазора между полосами и упругих напряжений в них вьиюлнено в виде пары приводных валков, установленных по другую сторону от индукт а по отношению к сварочным валкам. 3.Устройство по п. 2, отличающееся тем, что оно снабжено ограничнтелем величины зазора между полосами.

| I | |||

| Способ изготовления биметаллических лент и устройство для его осуществления | 1975 |

|

SU551154A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| "Способ высокочастотной сварки полос внахлестку и установка для его осуществления | 1977 |

|

SU740441A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-09-15—Публикация

1983-06-07—Подача