Изобретение относится к контактной рельефной сварке изделий, взаимное расположение которых таково, что одна деталь является охватываемой, а другая - охватывающая.

Примером может служить шипованная труба, труба, вваренная в большую трубу или корпус котла, арматурный стержень, сваренный с пластиной, наконечник, приваренный к резцу.и другие изделия.

Недостатком известных способов является то, что сварку, например, стержня (охватываемой детали) с массивной деталью можно осуществлять только в плоскости

торца стержня, что в некоторых случаях может не обеспечить требуемую прочность соединения.

Цель изобретения - повышение прочности сварного соединения при сварке сопро- тивлением для охватывающих и охватываемых деталей преимущественно разнородных материалов.

Поставленная цель достигается тем, что в охватывающей детали выполняют глухое отверстие, в дне которого выполняют рельеф, кромку отверстия выполняют острой, форму и размеры поперечного сечения этого отверстия выполняютаналогичными форvj

Јь ГО О

о ел

ме и размерам поперечного сечения охватываемой детали, глубину отверстия а выби- рают в пределах диаметра или максимального поперечного размера сечения этой детали d, вставляют одну деталь в другую, при размещении в машине устанавливают вылет b охватываемой детали из электродов в пределах (0,1-1)d, в процессе сварки охватываемую деталь деформируют в продольном и поперечном направлении с возможностью образования дополнительного сварного соединения, располагаемого по наружной кромке отверстия. Способ дополнительно отличается тем, что на торце электрода для охватываемой детали создают выточку, а деформацию этой детали осуществляют с возможностью заполнения материалом детали объема под выточкой электрода и образования плавного перехода от одной детали к другой в зоне образования дополнительного сварного соединения.

Сущность предлагаемого способа заключается в том, что вначале формируют первое сварное соединение внутри отверстия в охватывающей (большей) детали. Поскольку при этом используется достаточно большая установочная длина меньшей детали (в пределах одного диаметра), то необходимо это соединение сформировать до местной потери устойчивости этой детали, для чего используют различного рода рельефы как большей, так и меньшей детали. После получения первого сварного соединения приступают к соединению второго, отстоящего от первого на величину, равную глубине сверления. Для этого необходимо расплющить часть стержня меньшей детали между электродом и поверхностью большей детали. Это осуществляют путем пропускания тока после сварки через стержень и его нагрева до температуры деформации под приложенной сварочной нагрузкой. Далее второе сварное соединение будет нормально сформировано только в случае, если контактный переход в первом соединении будет зашунтирован вторым соединением. Для этого электроды, прикладываемые к большей детали, устанавливают ближе к второму соединению, чем к первому.

Таким образом, соединение, образованное на двух уровнях, прочнее традиционного и лучше работает нетолько на отрыв, но и на изгиб и усталость. Расстояние между уровнями, т.е. глубину сверления в большей детали, следует выбирать в зависимости от размеров и назначения деталей, но во всех случаях нецелесообразно размещать соединения на расстоянии, превышающем диаметр меньшей детали, поскольку при этом

будут ухудшаться условия сварки сопротивлением. Кроме того, деформация стержня в отверстии при расстояниях между уровнями сварки в указанных пределах может сформировать сварные соединения и по цилиндрическим поверхностям отверстия.

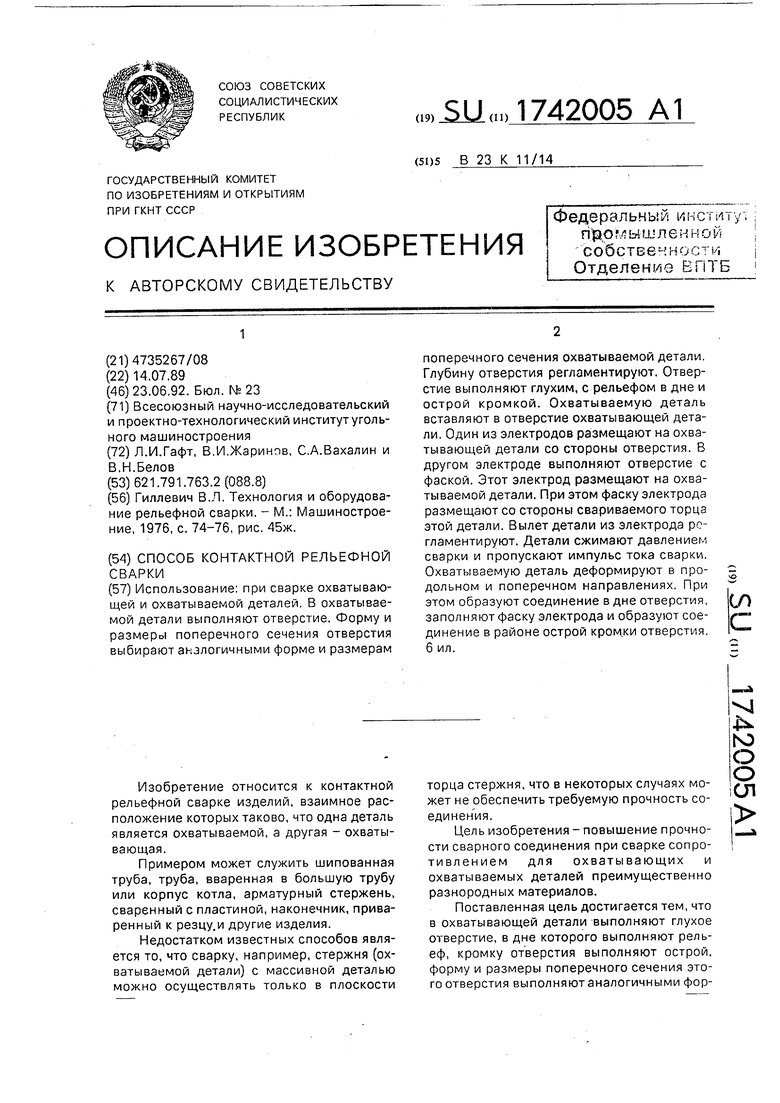

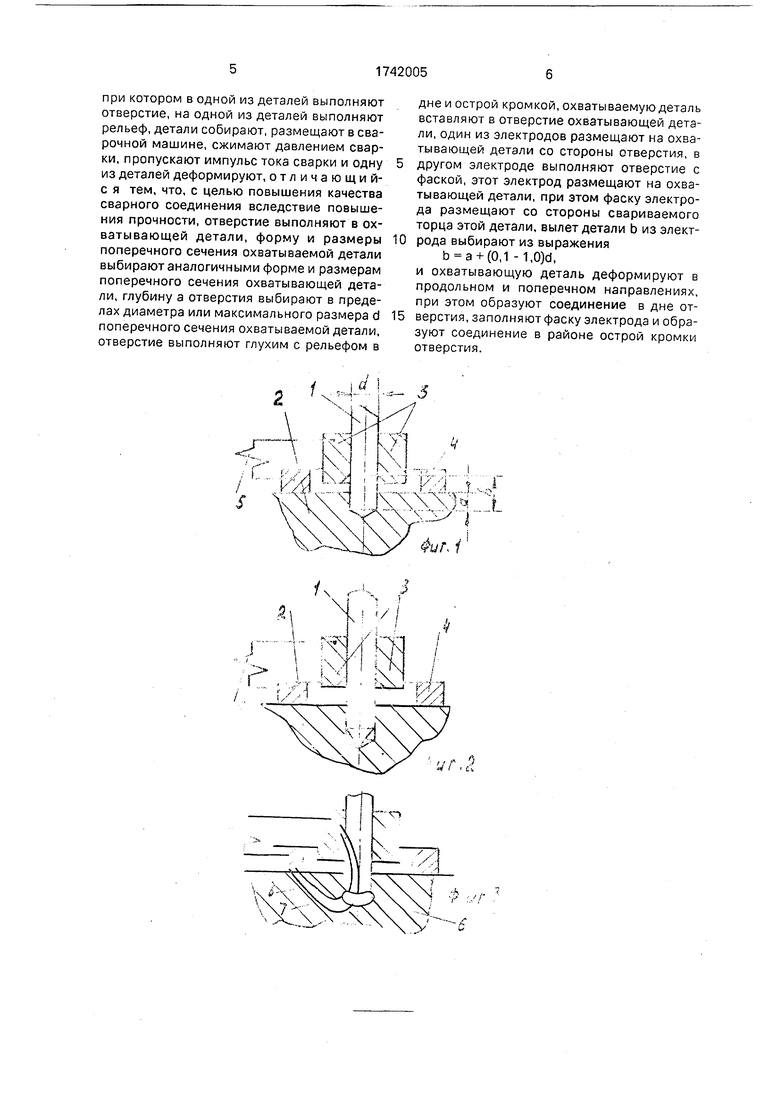

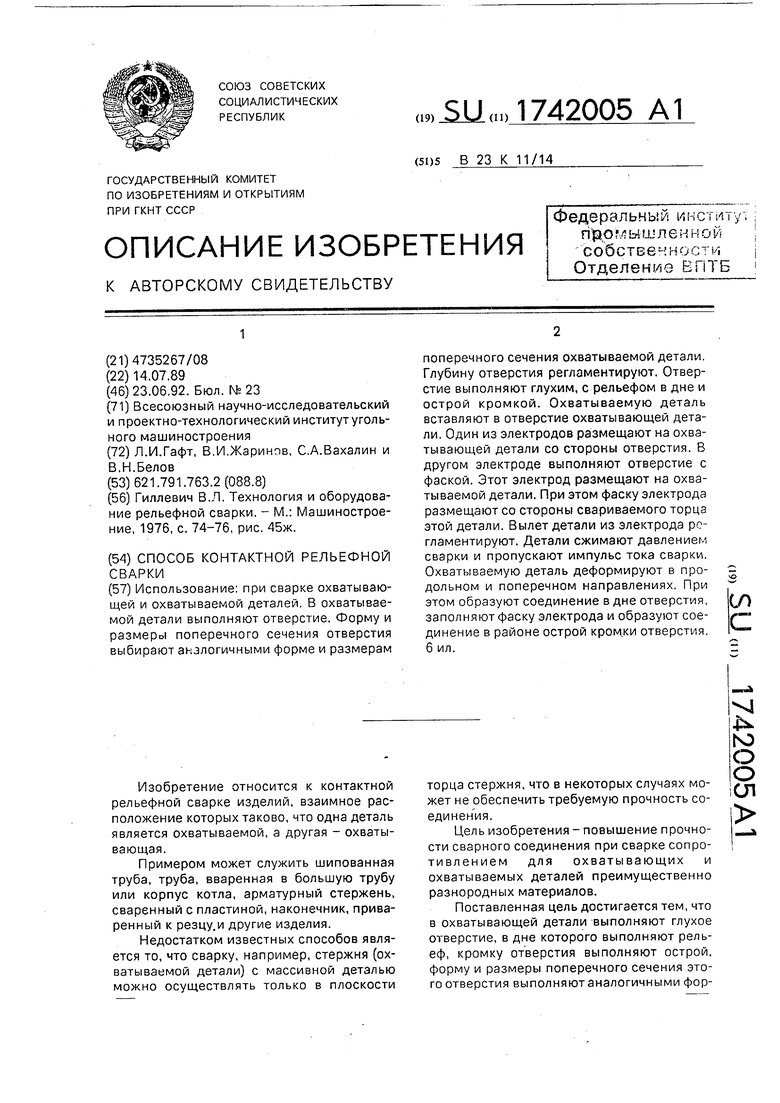

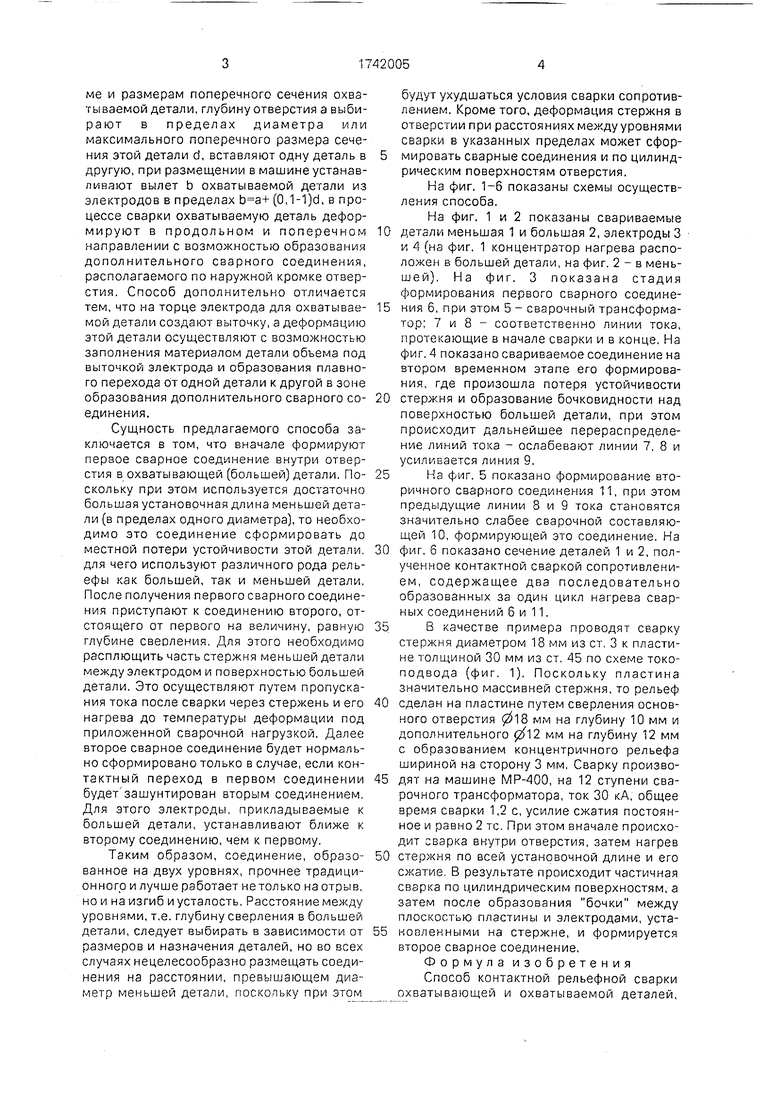

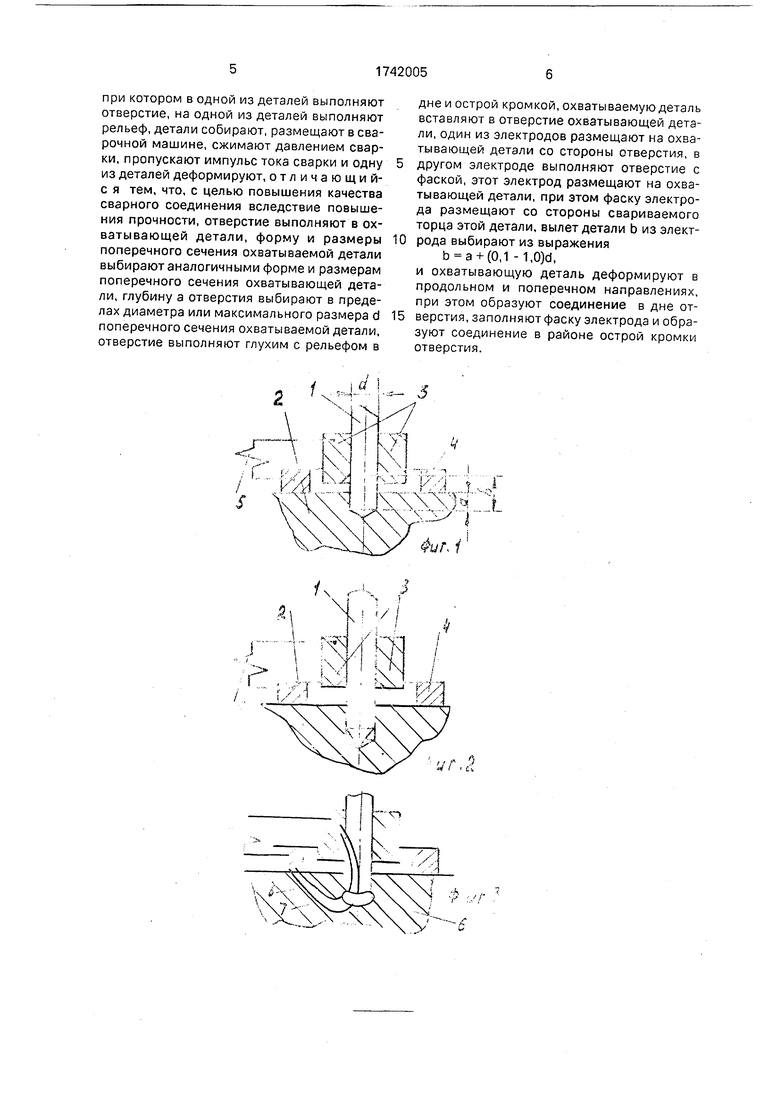

На фиг. 1-6 показаны схемы осуществления способа.

На фиг, 1 и 2 показаны свариваемые

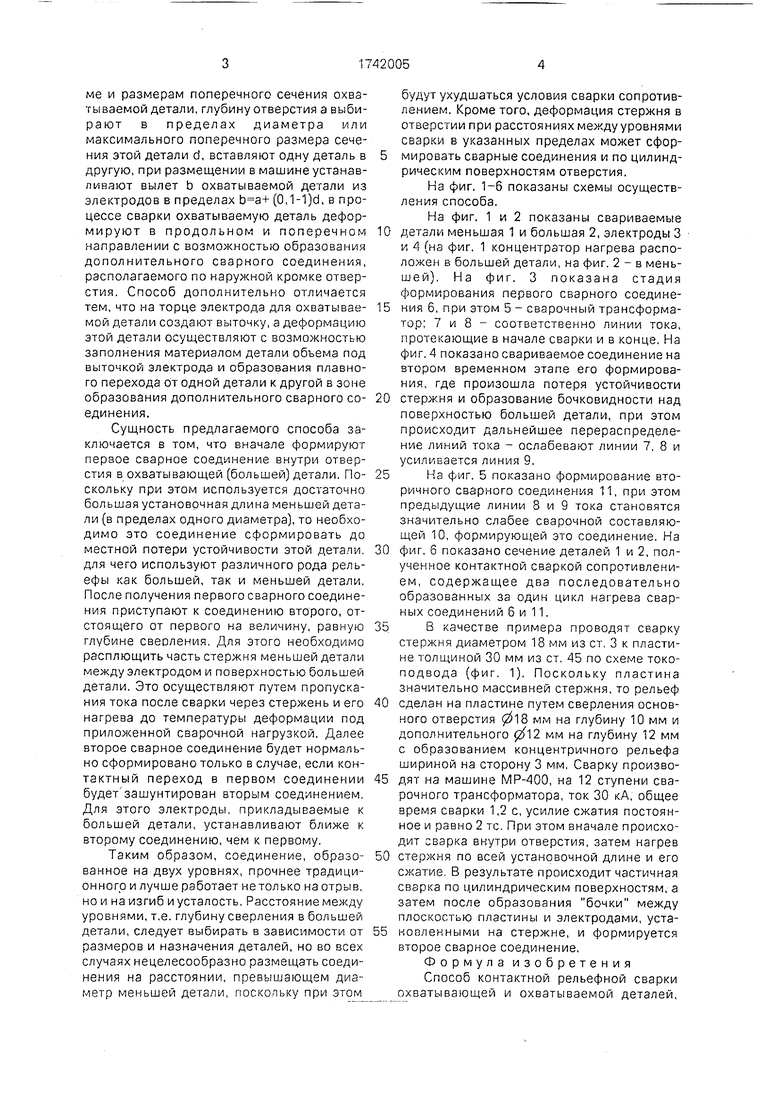

0 детали меньшая 1 и большая 2, электроды 3 и 4 (на фиг. 1 концентратор нагрева расположен в большей детали, на фиг. 2 - в меньшей). На фиг. 3 показана стадия формирования первого сварного соедине5 ния 6, при этом 5 - сварочный трансформатор; 7 и 8 - соответственно линии тока, протекающие в начале сварки и в конце. На фиг. 4 показано свариваемое соединение на втором временном этапе его формирования, где произошла потеря устойчивости

0 стержня и образование бочковидности над поверхностью большей детали, при этом происходит дальнейшее перераспределение линий тока - ослабевают линии 7, 8 и усиливается линия 9.

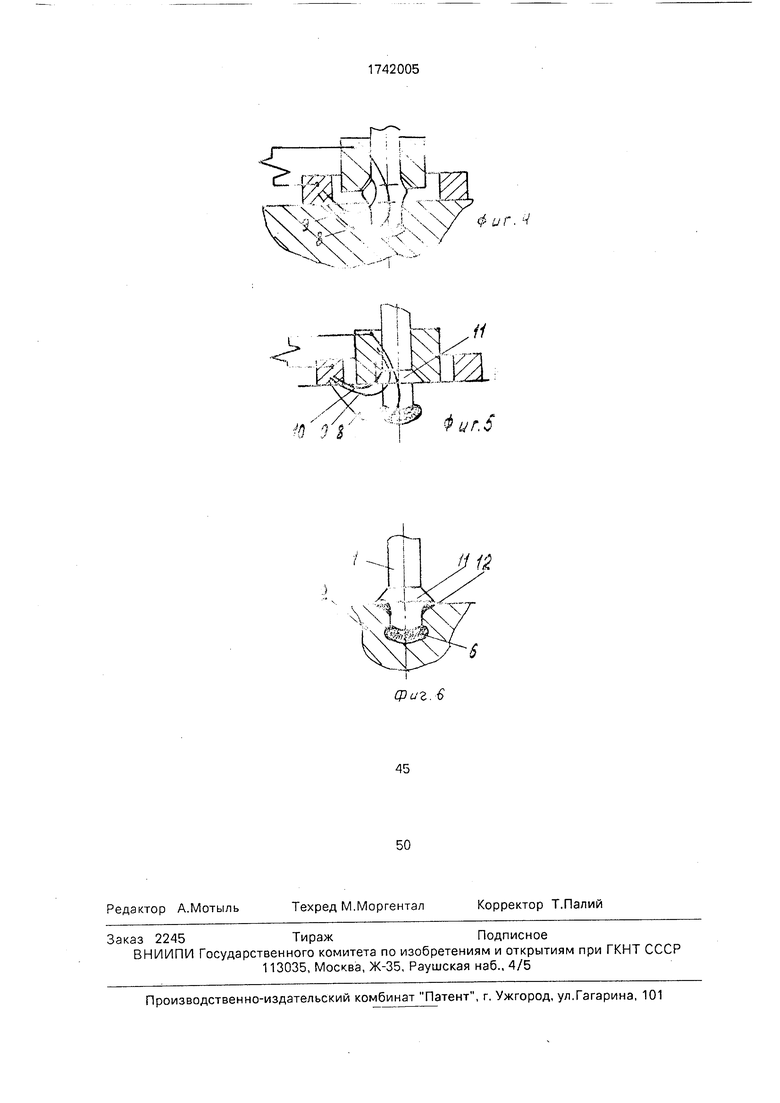

5На фиг. 5 показано формирование вторичного сварного соединения 11, при этом предыдущие линии 8 и 9 тока становятся значительно слабее сварочной составляющей 10, формирующей это соединение. На

0 фиг. 6 показано сечение деталей 1 и 2, полученное контактной сваркой сопротивлением, содержащее два последовательно образованных за один цикл нагрева сварных соединений 6 и 11.

5В качестве примера проводят сварку

стержня диаметром 18 мм из ст. 3 к пластине толщиной 30 мм из ст. 45 по схеме токо- подвода (фиг. 1). Поскольку пластина значительно массивней стержня, то рельеф

0 сделан на пластине путем сверления основного отверстия 018 мм на глубину 10 мм и дополнительного $12 мм на глубину 12 мм с образованием концентричного рельефа шириной на сторону 3 мм, Сварку произво5 дят на машине МР-400, на 12 ступени сварочного трансформатора, ток 30 кА, общее время сварки 1,2 с, усилие сжатия постоянное и равно 2 тс. При этом вначале происходит сварка внутри отверстия, затем нагрев

0 стержня по всей установочной длине и его сжатие. В результате происходит частичная сварка по цилиндрическим поверхностям, а затем после образования бочки между плоскостью пластины и электродами, уста5 ковленными на стержне, и формируется второе сварное соединение.

Формула изобретения Способ контактной рельефной сварки охватывающей и охватываемой деталей,

при котором в одной из деталей выполняют отверстие, на одной из деталей выполняют рельеф, детали собирают, размещают в сварочной машине, сжимают давлением сварки, пропускают импульс тока сварки и одну из деталей деформируют, отличающий- с я тем, что, с целью повышения качества сварного соединения вследствие повышения прочности, отверстие выполняют в охватывающей детали, форму и размеры поперечного сечения охватываемой детали выбирают аналогичными форме и размерам поперечного сечения охватывающей детали, глубину а отверстия выбирают в пределах диаметра или максимального размера d поперечного сечения охватываемой детали, отверстие выполняют глухим с рельефом в

0

5

дне и острой кромкой, охватываемую деталь вставляют в отверстие охватывающей детали, один из электродов размещают на охватывающей детали со стороны отверстия, в другом электроде выполняют отверстие с фаской, этот электрод размещают на охватывающей детали, при этом фаску электрода размещают со стороны свариваемого торца этой детали, вылет детали b из электрода выбирают из выражения

b a + (0,1 -1,0)d,

и охватывающую деталь деформируют в продольном и поперечном направлениях, при этом образуют соединение в дне отверстия, заполняют фаску электрода и образуют соединение в районе острой кромки отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной рельефной сварки стержня с плоской деталью | 1989 |

|

SU1639910A1 |

| Способ контактной рельефной сварки | 1988 |

|

SU1622101A1 |

| Способ контактной рельефной сварки | 1988 |

|

SU1620246A2 |

| СПОСОБ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2021 |

|

RU2789951C1 |

| Способ рельефной сварки | 1985 |

|

SU1306668A1 |

| Способ соединения сваркой стержня с пластиной в тавр | 1983 |

|

SU1174212A1 |

| Способ изготовления сварных соединений | 1986 |

|

SU1388236A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ ПЛОСКОЙ ДЕТАЛИ ИЗ ЛИСТОВОГО МЕТАЛЛА С МЕТАЛЛИЧЕСКИМ СТЕРЖНЕМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 2007 |

|

RU2362660C2 |

| Способ контактной рельефной сварки | 1987 |

|

SU1504037A1 |

| Способ соединения контактной сваркой деталей из разнородных металлов внахлестку | 1990 |

|

SU1815073A1 |

Использование: при сварке охватывающей и охватываемой деталей. В охватываемой детали выполняют отверстие. Форму и размере поперечного сечения отверстия выбирают аналогичными форме и размерам поперечного сечения охватываемой детали. Глубину отверстия регламентируют. Отверстие выполняют глухим, с рельефом в дне и острой кромкой. Охватываемую деталь вставляют в отверстие охватывающей детали. Один из электродов размещают на охватывающей детали со стороны отверстия. В другом электроде выполняют отверстие с фаской. Этот электрод размещают на охватываемой детали. При этом фаску электрода размещают со стороны свариваемого торца этой детали. Вылет детали из электрода регламентируют. Детали сжимают давлением сварки и пропускают импульс тока сварки. Охватываемую деталь деформируют в продольном и поперечном направлениях. При этом образуют соединение в дне отверстия, заполняют фаску электрода и образуют соединение в районе острой кромки отверстия. 6 ил. (Л С

d

,

2 ч Л

s., 1

S

I f - 1 I

/л N А р- - -J I/ t Ј

у v, - k -ч 1 -,

d

,

ifi } У

Редактор А.Мотыль

Техред М.Моргентал

Заказ 2245ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина, 101

Фиг. V

Ф ur.5

$

Фиг 6

Корректор Т.Палий

| Гиллевич В.Л | |||

| Технология и оборудование рельефной сварки, - М.: Машиностроение, 1976, с | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

Авторы

Даты

1992-06-23—Публикация

1989-07-14—Подача