17

15

i

Ef .

ОО CD

00 ел

со

сборки Д, к которьм предъявляются 1)ребования по взаимной угловой ориентации, а такхсе исключение динамичес- 4их нагрузок на узлы устройства в мо- bjieHT запрессовки. Механизм запрессов- Ли в виде силового цилиндра 2 вьшо- нтсп на позицию захвата базовой Д 5 ля этого служит механизм перемеще- йия 11, выполненньй в виде линейных иаговьк двигателей, которые перемеща- от каретку (К) 9, установленную в натравляющих основания 1 на опорах каления 7 и К 10, расположенную аналогичным образом в направляющих парой К. Силовой цилиндр 2 перемещает

91859

вниз узел захвата 3, который входит в контакт с Д. В этот момент подачей напряжения соответствующей полярности на линейные двигатели производится расфиксирование К, что позволяет захвату самоустанавливаться относительно Д, которая захватом 3 переносится в приспособление 4. Аналогичным образом осуществляется захват Д 21, сборка, а также удаление собранного узла. Для автоматизации работы устройство снабжено датчиками линейных перемещений кареток и узла захвата. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки деталей типа вал-втулка | 1988 |

|

SU1539039A1 |

| Полуавтомат для электронно-лучевой сварки | 1984 |

|

SU1281359A1 |

| Устройство для сборки охватываемой и охватывающей деталей типа вал-втулка | 1982 |

|

SU1215255A1 |

| АВТОМАТ ДЛЯ СБОРКИ | 1992 |

|

RU2005586C1 |

| Устройство для групповой сборки деталей | 1987 |

|

SU1454638A1 |

| Устройство для сборки запрессовкой | 1988 |

|

SU1606303A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Устройство для сборки с натягом охватываемой и охватывающей деталей | 1988 |

|

SU1509213A1 |

| Автомат для сборки | 1985 |

|

SU1391857A1 |

| Устройство для сборки базовой детали с комплектующей | 1986 |

|

SU1411120A1 |

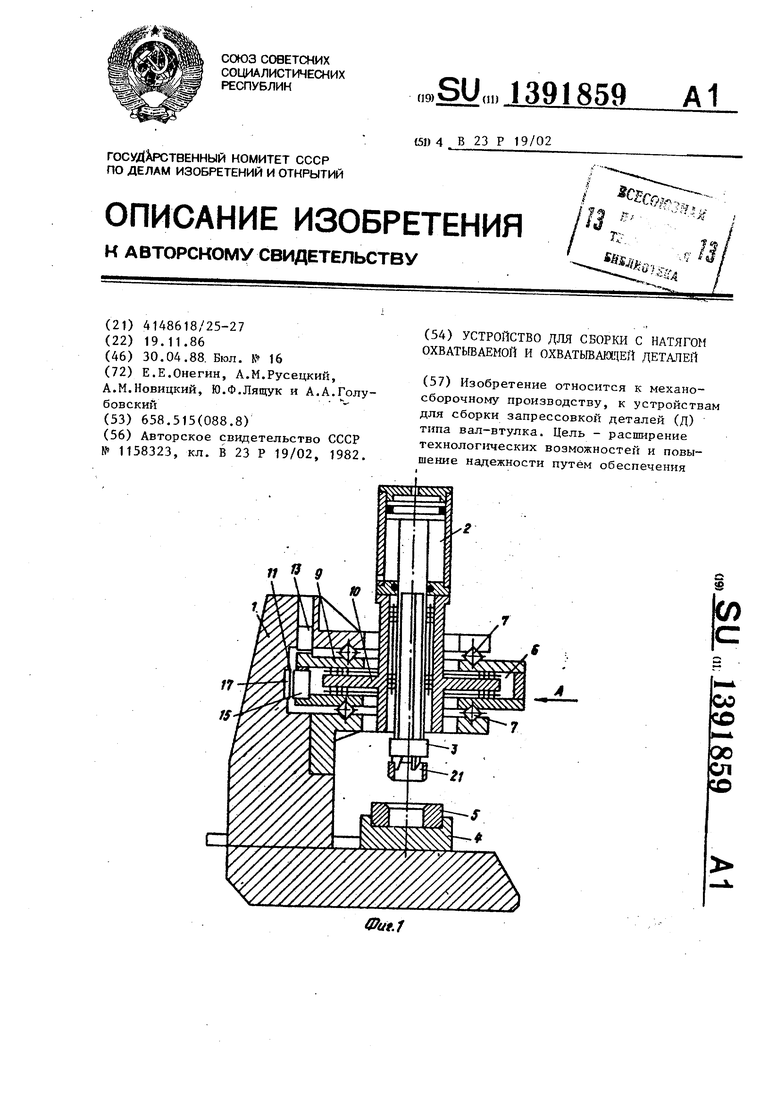

Изобретение относится к механосборочному производству, к устройствам для сборки запрессовкой деталей (Д) типа вал-втулка. Цель - расширение технологических возможностей и повышение надежности путём обеспечения

Г1

i Изобретение относится к механо- jсборочному производству, а именно к I устройствам для сборки запрессовкой iдеталей типа вал-втулка.

Целью изобретения является расширение технологических возможностей и повышение надежности путем снабжения механизма запрессовки приводами : в двух взаимоперпендикулярных направ i леН Иях в виде шаговых линейных дви- ; гателей. .

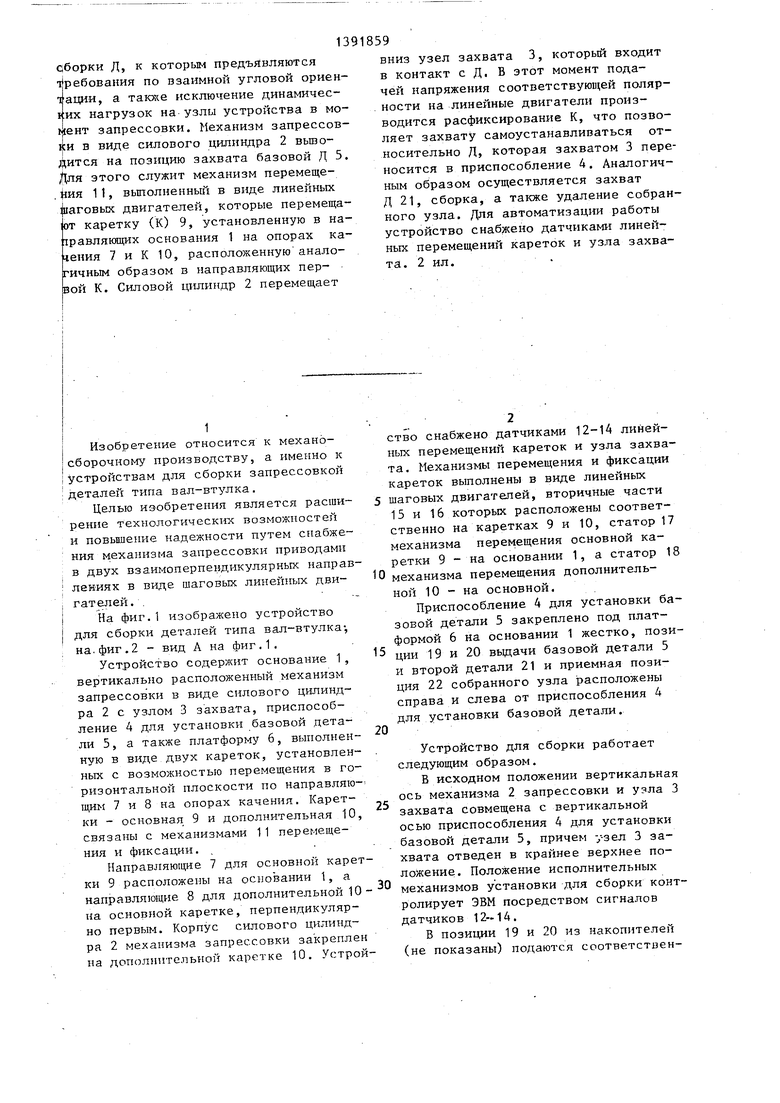

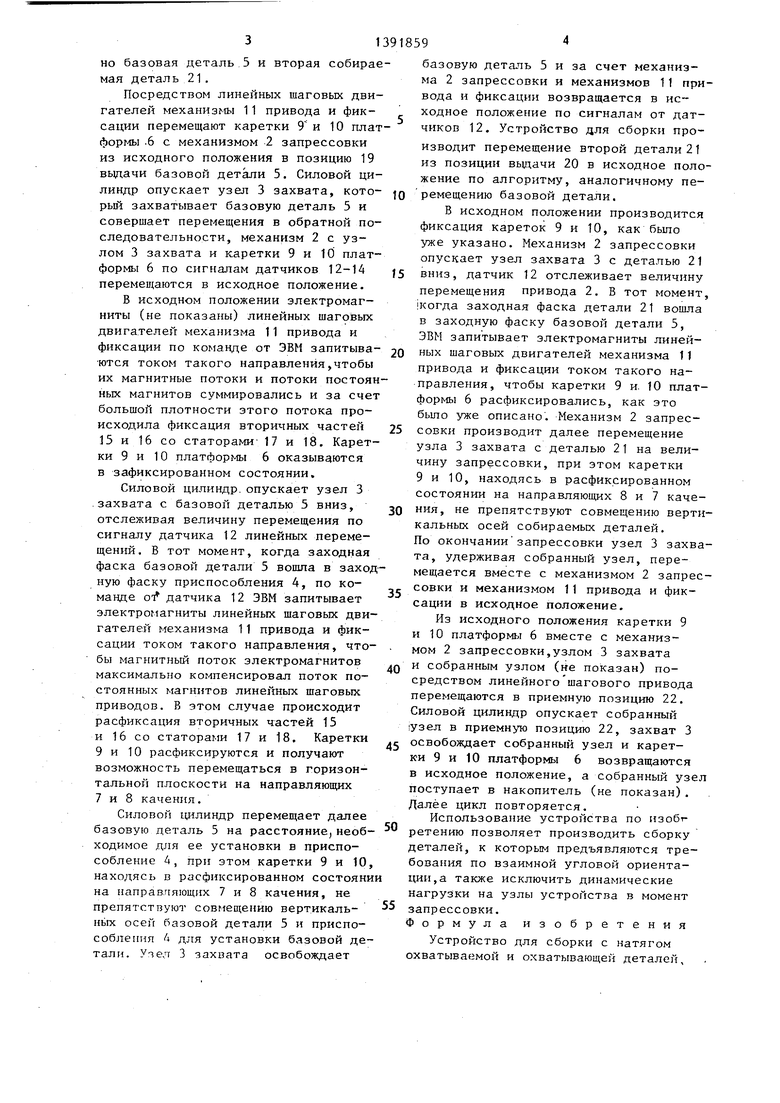

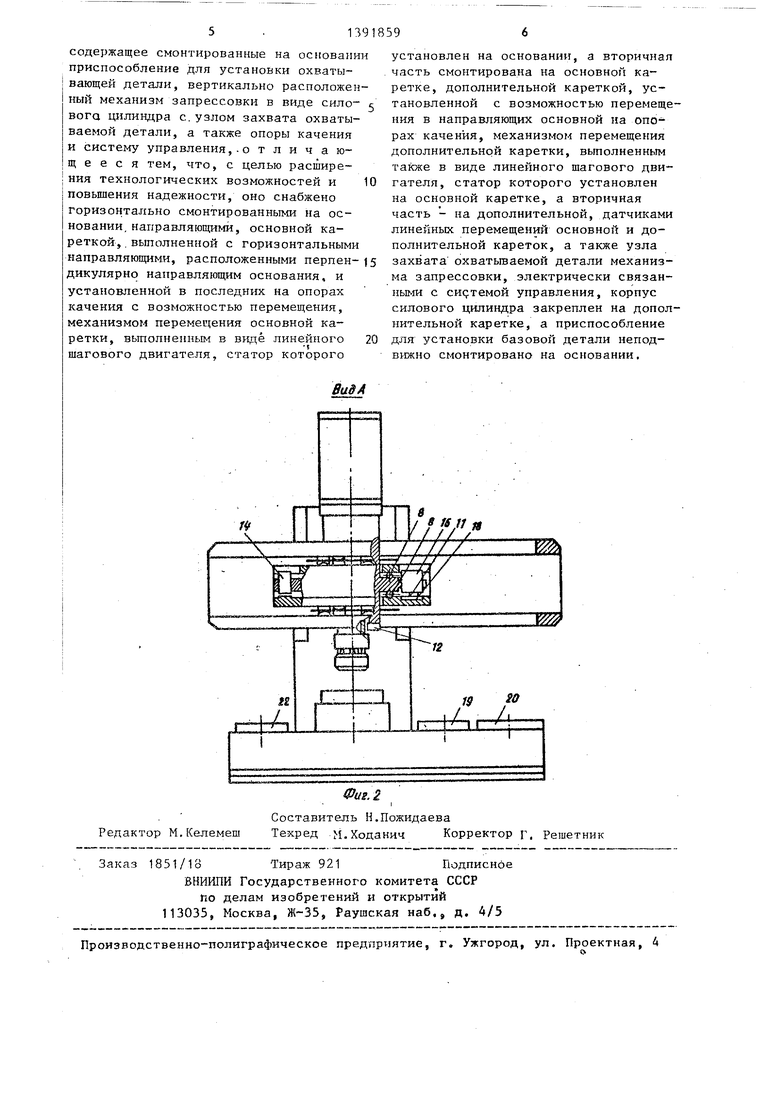

i На фиг.1 изображено устройство I для сборки деталей типа вал-втулка-, : на.фиг.2 - вид А на фиг.1.

Устройство содержит основание 1, вертикально расположенный механизм запрессовки в виде силового цилиндра 2 с узлом 3 захвата, приспособление 4 для установки базовой детали 5, а также платформу 6, выполненную в виде двух кареток, установленных с возможностью перемещения в горизонтальной плоскости по направляющим 7 и 8 на опорах качения. Каретки - основная, 9 и дополнительная 10, связаны с механизмами 11 перемещения и фиксации.

Направляющие 7 для основной каретки 9 расположены на основании 1, а направляющие 8 для дополнительной 10 на основной каретке, перпендикулярно первым. Корпус ситового цилиндра 2 механизма запрессовки закреплен на дополнительной каретке 10. Устройство снабжено датчиками 12-14 линейных перемещений кареток и узла захвата. Механизмы перемещения и фиксации кареток выполнены в виде линейньк 5 шаговых двигателей, вторичные части 15 и 16 которых расположены соответственно на каретках 9 и 10, статор 17 механизма перемещения основной каретки 9 - на основании 1, а статор 18

0 механизма перемещения дополнительной 10 - на основной.

Приспособление 4 для установки базовой детали 5 закреплено под платформой 6 на основании 1 жестко, пози5 ции 19 и 20 вьщачи базовой детали 5 и второй детали 21 и приемная позиция 22 собранного узла расположены справа и слева от приспособления 4 для установки базовой детали.

0

Устройство для сборки работает следующим образом.

В исходном положении вертикальная ось механизма 2 запрессовки и узла 3 захвата совмещена с вертикальной осью приспособления 4 для установки базовой детали 5, причем у-зел 3 захвата отведен в крайнее верхнее положение. Положение исполнительных

5

0

механизмов установки для сборки контролирует ЭВМ посредством сигналов датчиков 12-14.

В позиции 19 и 20 из накопителей (не показаны) подаются соответствен31391859

5 и вторая собираено базовая деталь мая деталь 21.

Посредством линейных шаговых двигателей мexaниз tt.I 11 привода и фиксации перемещают каретки 9 и 10 плат- форг-ш .6 с механизмом 2 запрессовки из исходного положения в позицию 19 вьщачи базовой детали 5. Силовой цилиндр опускает узел 3 захвата, кото- рьй захватывает базовую деталь 5 и совершает перемещения в обратной последовательности, механизм 2 с узлом 3 захвата и каретки 9 и 10 платформы 6 по сигналам датчиков 12-14 перемещаются в исходное положение.

В исходном положении электромагниты (не показаны) линейных шаговых двигателей механизма 11 привода и фиксации по команде от ЭВМ запитыва- ются током такого направления,чтобы их магнитные потоки и потоки постоянных магнитов суммировались и за счет большой плотности этого потока происходила фиксация вторичных частей 15 и 16 со статорами 17 и 18. Каретки 9 и 10 платформы 6 оказываются в зафиксированном состоянии.

Силовой цилиндр, опускает узел 3 захвата с базовой деталью 5 вниз, отслеживая величину перемещения по сигналу датчика 12 линейных перемещений, В тот момент, когда заходная фаска базовой детали 5 вошпа в заход- ную фаску приспособления 4, по команде от датчика 12 ЭВМ запитывает электромагниты линейных шаговых двигателей механизма 11 привода и фиксации током такого направления, что- бы магнитный поток электромагнитов максимально компенсировал поток постоянных магнитов линейных шаговых приводов. В этом случае происходит расфиксация вторичных частей 15 и 16 со статорами 17 и 18. Каретки 9 и 10 расфиксируются и получают возможность перемещаться в горизонтальной плоскости на направляющих 7 и 8 качения.

Силовой цилиндр перемещает далее базовую деталь 5 на расстояние, необходимое для ее установки в приспособление 4, при этом каретки 9 и 10, находясь в расфиксированном состоянии на направггяющих 7 и 8 качения, не препятствуют совмещению вертикаль- ньгх осей базовой детали 5 и приспособления 4 для установки базовой детали. Узел 3 захвата освобождает

м в х ж

10 р

)5 в п к в

20 н п п

25 с у чи со

30

35

40

ка По та ме со са

и мо и ср пе Си уз Д5 ос ки в по Да

ре де бо ци на за Ф

ох

50

55

базовую деталь 5 и за счет механизма 2 запрессовки и механизмов 11 привода и фиксации возвращается в исходное положение по сигналам от датчиков 12. Устройство для сборки производит перемещение второй детали 21 из позиции вьщачи 20 в исходное положение по алгоритму, аналогичному перемещению базовой детали.

В исходном положении производится фиксация кареток 9 и 10, как бьшо уже указано. Механизм 2 запрессовки опускает узел захвата 3 с деталью 21

вниз, датчик 12 отслеживает величину перемещения привода 2. В тот момент, |когда заходная фаска детали 21 вошла в заходную фаску базовой детали 5, ЭВМ запитывает электромагниты линейных шаговых двигателей механизма 11 привода и фиксации током такого направления, чтобы каретки 9 и. 10 платформы 6 расфиксировались, как это было уже описано. Механизм 2 запрессовки производит далее перемещение узла 3 захвата с деталью 21 на величину запрессовки, при этом каретки 9 и 10, находясь в расфиксированном состоянии на направляющих 8 и 7 каче

5

0

кальных осей собираемых деталей. По окончании запрессовки узел 3 захвата, удерживая собранный узел, перемещается вместе с механизмом 2 запрессовки и механизмом 11 привода и фиксации в исходное положение.

Из исходного положения каретки 9 и 10 платформы 6 вместе с механизмом 2 запрессовки,узлом 3 захвата и собранным узлом (не показан) посредством линейного шагового привода перемещаются в приемную позицию 22. Силовой цилиндр опускает собранный узел в приемную позицию 22, захват 3 5 освобождает собранный узел и каретки 9 и 10 платформы 6 возвращаются в исходное положение, а собранный узел поступает в накопитель (не показан). Далее цикл повторяется.

Использование устройства по изобт- ретению позволяет производить сборку деталей, к которым предъявляются требования по взаимной угловой ориентации, а также исключить динамические нагрузки на узлы устройства в момент запрессовки. Формула изобретения

Устройство для сборки с натягом охватываемой и охватывающей деталей.

0

5

содержащее смонтированные на основании приспособление для установки охваты- iвающей детали, вертикально расположенный механизм запрессовки в виде сило- нога цилиндра с. узлом захвата охватываемой детали, а также опоры качения и систему управления,-о т л и ч а ю- Щ е е с я тем, что, с целью расширения технологических возможностей и 10 повышения надежности, оно снабжено горизонтально смонтированными на основании, направляющими, основной кареткой, . вьтолненной с горизонтальными направляющими, расположенными перпен-15 дикулярно направляющим основания, и установленной в последних на опорах качения с возможностью перемещения, механизмом перемещения основной каретки, вьтолненным в виде лине йного 20 шагового двигателя, статор которого

ВиЗА

установлен на основании, а вторичная часть смонтирована на основной каретке, дополнительной кареткой, установленной с возможностью перемещения в направляющих основной на опорах качения, механизмом перемещения дополнительной каретки, вьтолненным также в виде линейного шагового двигателя, статор которого установлен на основной каретке, а вторичная часть - на дополнительной, датчиками линейных перемещений основной и дополнительной кареток, а также узла захвата охватываемой детали механизма запрессовки, электрически связанными с системой управления, корпус силового цилиндра закреплен на дополнительной каретке, а приспособление для установки базовой детали неподвижно смонтировано на основании.

| Авторское свидетельство СССР № 1158323, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-04-30—Публикация

1986-11-19—Подача