Изобретение относится к механосборочному производству и, в частности, к технологическому оборудованию, предназначенному для сборки деталей типа вал-втулка.

Цель изобретения - повышение надежности и эксплуатационной стойкости устройства.

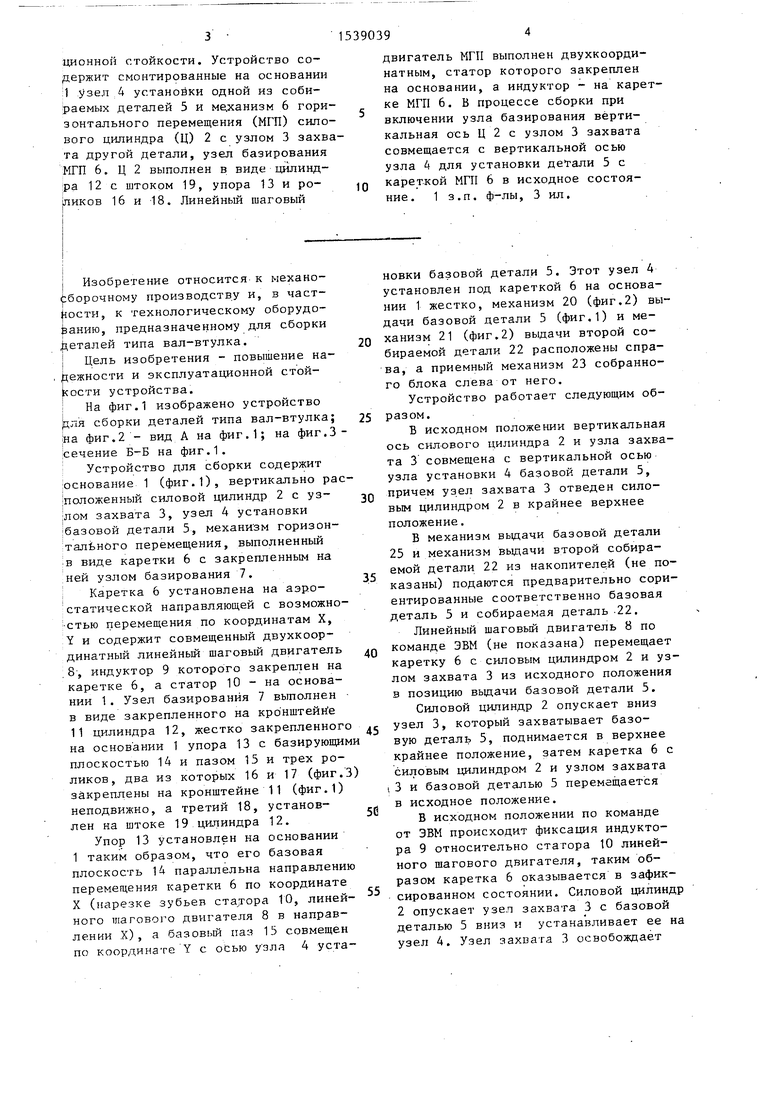

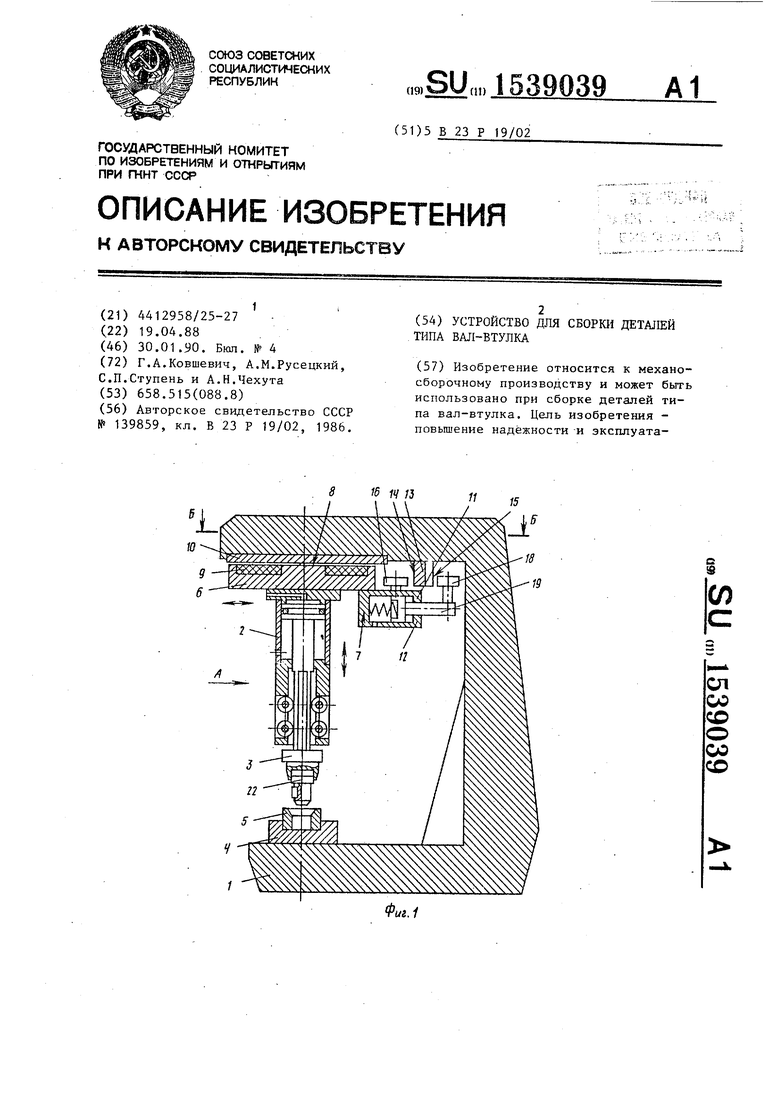

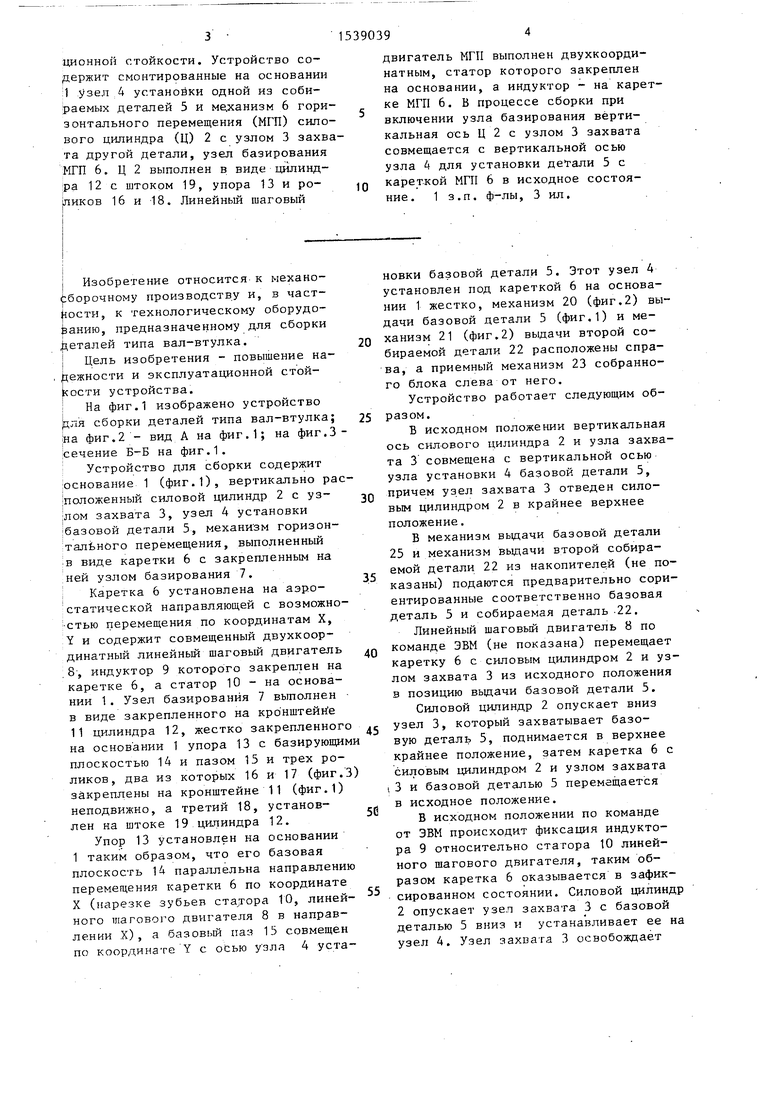

На фиг.1 изображено устройство для сборки деталей типа вал-втулка; на фиг.2 - вид А на фиг.1; на фиг.З- сечение Б-Б на фиг.1.

Устройство для сборки содержит основание 1 (фиг.1), вертикально расположенный силовой цилиндр 2 с уз- лом захвата 3, узел 4 установки базовой детали 5, механизм горизонтального перемещения, выполненный в виде каретки 6 с закрепленным на ней узлом базирования 7.

Каретка 6 установлена на аэростатической направляющей с возможностью перемещения по координатам X, Y и содержит совмещенный двухкоор- динатный линейный шаговый двигатель 8, индуктор 9 которого закреплен на каретке 6, а статор 10 - на основании 1. Узел базирования 7 выполнен в виде закрепленного на кронштейне 11 цилиндра 12, жестко закрепленного на основании 1 упора 13 с базирующим плоскостью 14 и пазом 15 и трех роликов, два из которых 16 и 17 (фиг.З закреплены на кронштейне 11 (фиг.1) неподвижно, а третий 18, установлен на штоке 19 цилиндра 12.

Упор 13 установлен на основании 1 таким образом, что его базовая плоскость 14 параллельна направлению перемещения каретки 6 по координате X (нарезке зубьев статора 10, линейного шагового двигателя 8 в направлении X) , а базовый паз 15 совмещен по координате Y с осью узла 4 уста

5

0

5

o

0 с

Й

новки базовой детали 5. Этот узел 4 установлен под кареткой 6 на основании 1 жестко, механизм 20 (фиг.2) выдачи базовой детали 5 (фиг.1) и механизм 21 (фиг.2) выдачи второй собираемой детали 22 расположены справа, а приемный механизм 23 собранного блока слева от него.

Устройство работает следующим образом.

В исходном положении вертикальная ось силового цилиндра 2 и узла захвата 3 совмещена с вертикальной осью узла установки 4 базовой детали 5, причем узел захвата 3 отведен силовым цилиндром 2 в крайнее верхнее положение.

В механизм выдачи базовой детали 25 и механизм выдачи второй собираемой детали 22 из накопителей (не показаны) подаются предварительно сориентированные соответственно базовая деталь 5 и собираемая деталь 22.

Линейный шаговый двигатель 8 по команде ЭВМ (не показана) перемещает каретку 6 с силовым цилиндром 2 и узлом захвата 3 из исходного положения в позицию выдачи базовой детали 5.

Силовой цилиндр 2 опускает вниз узел 3, который захватывает базовую деталь 5, поднимается в верхнее крайнее положение, затем каретка 6 с силовым цилиндром 2 и узлом захвата i3 и базовой деталью 5 перемещается в исходное положение.

В исходном положении по команде от ЭВМ происходит фиксация индуктора 9 относительно статора 10 линейного шагового двигателя, таким образом каретка 6 оказывается в зафиксированном состоянии. Силовой цилиндр 2 опускает узет захвата 3 с базовой деталью 5 вниз и устанавливает ее на узел 4. Узел захвата 3 освобождает

51

базовую деталь 5 и еиловым цилиндром 12 возвращается в крайнее верхнее положение.

Узел установки 4 производит зажим фиксацию базовой детали 5.

Устройство для сборки производит перемещение второй собираемой детали 22 из позиции выдачи ее механизмом 21 в исходное положение по алгоритму, аналогичному перемещению базовой детали. В исходном положении происходит фиксация каретки 6, как было указано выше. Силовой цилиндр 2 опускает узел захвата 3 с деталью 22 вниз. Когда заходная фаска детали 22 войдет в заходную фаску базовой детали 5, по команде от ЭВМ происходит расфиксация индуктора 9 относительно статора 10 линейного шагово го двигателя 8, следовательно, каретка 6 оказывается в расфиксирован- ном положении. Силовой цилиндр 2 производит далее перемещение узла захвата 3 с деталью 22 и производит сборку узла из двух деталей 5 и 22, при этом каретка 6, находясь в рас- фиксированном состоянии, не препятствует совмещению вертикальных осей собираемых деталей, а при жестких требованиях по взаимной угловой ориентации деталей (сборка деталей типа шпоночный вал - шпоночная втулка) происходит необходимый угловой поворот каретки 6 для точной угловой ориентации детали 22 по базовым элементам детали 5.

По окончании сборки узел 3 захватывает собранный узел и перемещается силовым цилиндром 2 в верхнее крайнее положение.

ЭВМ дает команду на включение узла базирования 7. Подается воздух в цилиндр 12, ролик 18 (фиг.З), перемещаясь со штоком 19 цилиндра 12, входит в соприкосновение с поверхностью базового паза 15, упора 13, и подтягивает каретку 6 с силовым цилиндром 2, узлом захвата 3 и собранным узлом до соприкосновения роликов 16 и 17 с базовой плоскостью 14 упора 13. Таким образом, при включении узла базирования 7 вертикальная ось силового цилиндра 2 с узлом захвата 3 совмещается с вертикальной осью узла 4 установки базовой де тали 5, а нарезка зубьев индуктора 9 линейного шагового двигателя 8 сов

0

5

25

90

Q

30

35

40

45

0

55

596

мещаен я по координатам X, v с нарет- кой зубьев статора 10, т.е. каретка 6 устанавливается в исходное попоже-i ние.

Затем каретка 6 с силовым цилиндром 2, узлом захвата 3 и собранным узлом (не показан) перемещается в позицию приемного механизма 23 (фиг.2). Силовой цилиндр 2 опускает вниз узел захвата 3, который освобождает собранный узел, и узел захвата 3 перемещается в верхнее крайнее положение. Каретка 6 возвращается в исходное положение, а собранный узел поступает в накопитель (не показан).

Далее цикл повторяется.

Формула изобретения

1.Устройство для сборки деталей типа вал-втулка, содержащее смонтированный на основании узел установки одной из собираемых деталей, вертикально расположенный силовой цилиндр с узлом захвата второй детали, закрепленный на механизме горизонтального перемещения с приводом в виде линейного шагового двигателя, отличающееся тем, что, с целью повышения надежности и эксплуатационной стойкости, оно снабжено узлом базирования механизма горизонтального перемещения силового цилиндра, выполненным в виде цилиндра со штоком, упора, жестко установленного на основании, и трех роликов, один

из которых размещен на штоке цилиндра узла базирования, а два других - на механизме горизонтального перемещения, причем механизм горизонтального перемещения силового цилиндра выполнен в виде установленной на аэростатической направляющей с возможностью перемещения во взаимоперпендикулярных направлениях каретки, жестко связанной через кронштейн с цилиндром и двумя роликами узла базирования.

2.Устройство по п.1, о т л и - .чающееся тем, что линейный

шаговый двигатель механизма горизонтального перемещения силового цилиндра выполнен двухкоординатным со статором, закрепленным на основании, и индуктором, смонтированным на каретке.

фие. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки с натягом охватываемой и охватывающей деталей | 1986 |

|

SU1391859A1 |

| АВТОМАТ ДЛЯ СБОРКИ | 1992 |

|

RU2005586C1 |

| Устройство для сборки корпусных деталей с комплектующими | 1988 |

|

SU1511042A1 |

| Полуавтомат для электронно-лучевой сварки | 1984 |

|

SU1281359A1 |

| Устройство для установки на печатные платы радиоэлементов, преимущественно поверхностного монтажа | 1988 |

|

SU1777256A1 |

| Устройство для сборки запрессовкой | 1988 |

|

SU1606303A1 |

| Устройство для групповой сборки деталей | 1987 |

|

SU1454638A1 |

| Загрузочное устройство | 1985 |

|

SU1315227A1 |

| СТАНОК ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2001 |

|

RU2197368C2 |

| Устройство для сборки деталей | 1981 |

|

SU965702A1 |

Изобретение относится к механосборочному производству и может быть использовано при сборке деталей типа вал-втулка. Цель изобретения - повышение надежности и эксплуатационной стойкости. Устройство содержит смонтированные на основании 1 узел 4 установки одной из собираемых деталей 5 и механизм 6 горизонтального перемещения МГП силового цилиндра Ц 2 с узлом 3 захвата другой детали, узел базирования МГП 6. Ц 2 выполнен в виде цилиндра 12 с штоком 19, упора 13 и роликов 16 и 18. Линейный шаговый двигатель МГП выполнен двухкоординатным, статор которого закреплен на основании, а индуктор - на каретке МГП 6. В процессе сборки при включении узла базирования вертикальная ось Ц 2 с узлом 3 захвата совмещается с вертикальной осью узла 4 для установки детали 5 с кареткой МГП 6 в исходное состояние. 1 з.п. ф-лы, 3 ил.

20 6

фиг.З

| Устройство для измерения динамических модулей упругости материалов | 1960 |

|

SU139859A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-01-30—Публикация

1988-04-19—Подача