Изобретение относится к механосборочному производству, к устройствам для автоматической сборки прессовых соединений.

Целью изобретения является расширение технологических возможностей, а также повышение надежности и качества сборки путем обеспечения возможности сборки узлов типа блоков цилиндров двигателей с крышками подшипников, а также более точного взаимного центрирования соединяемых деталей.

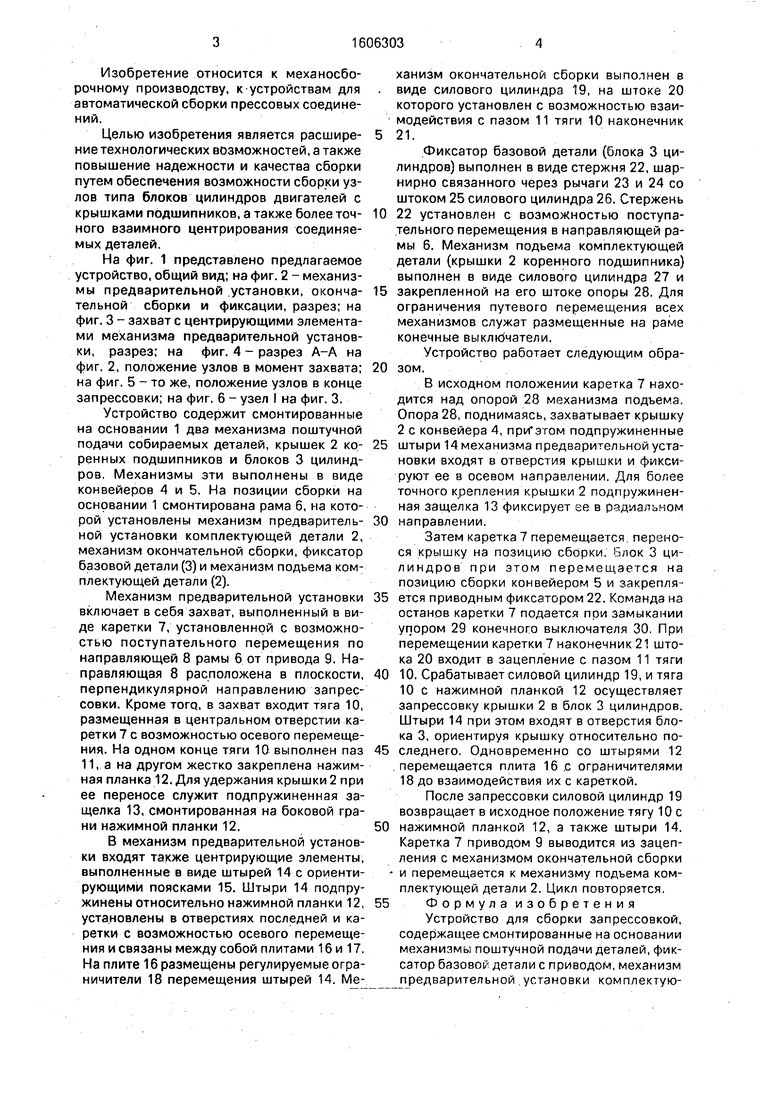

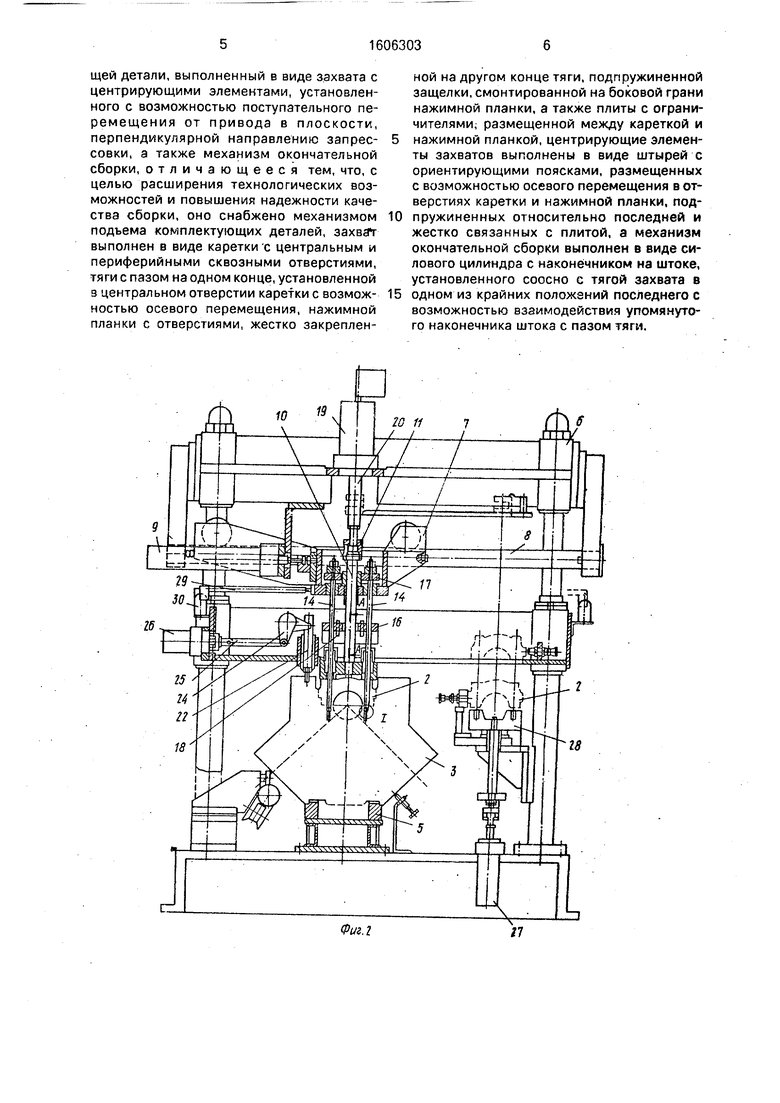

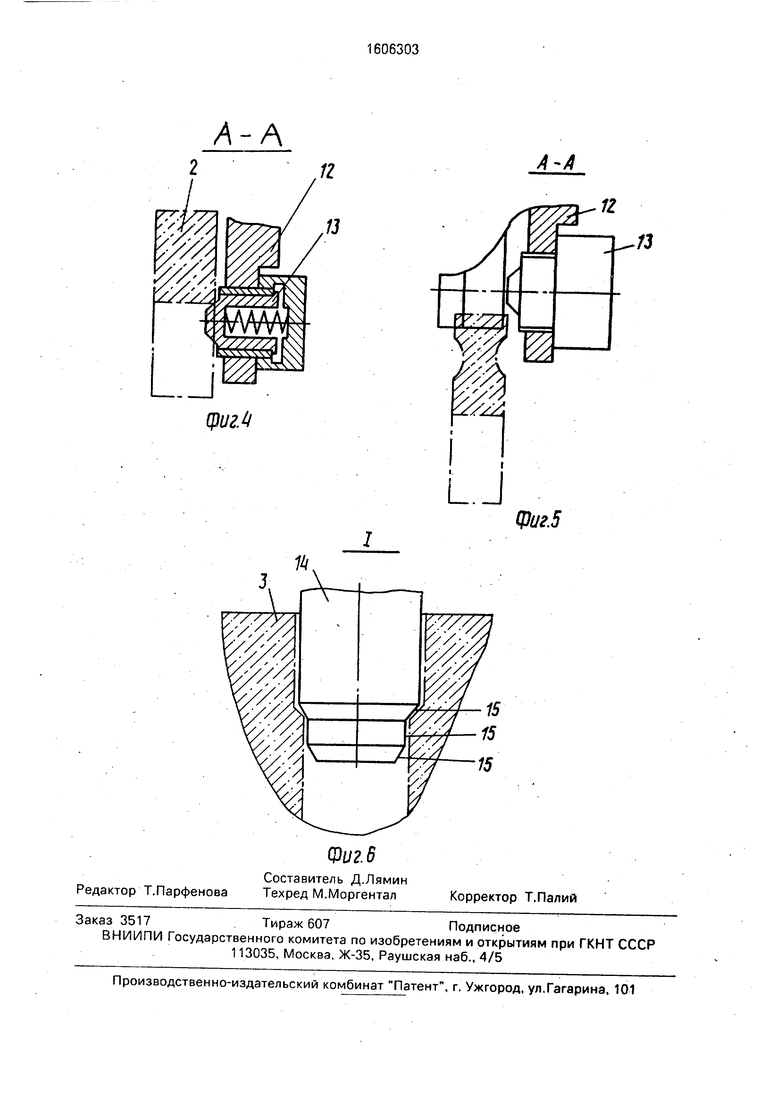

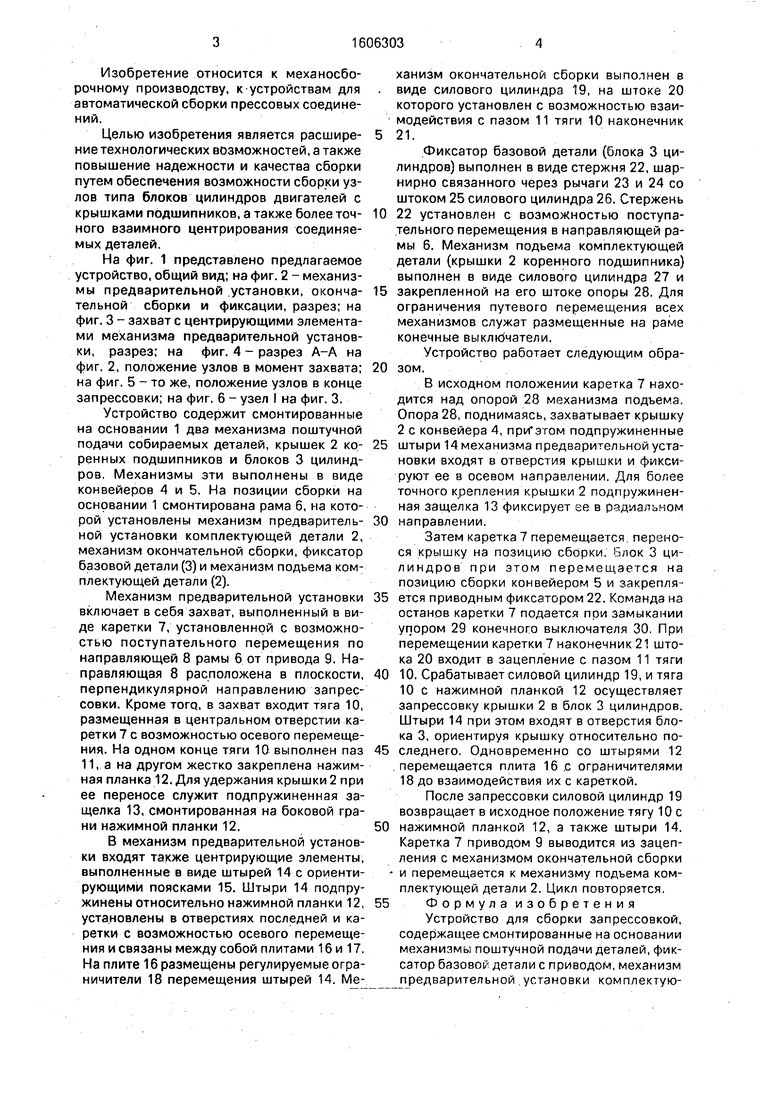

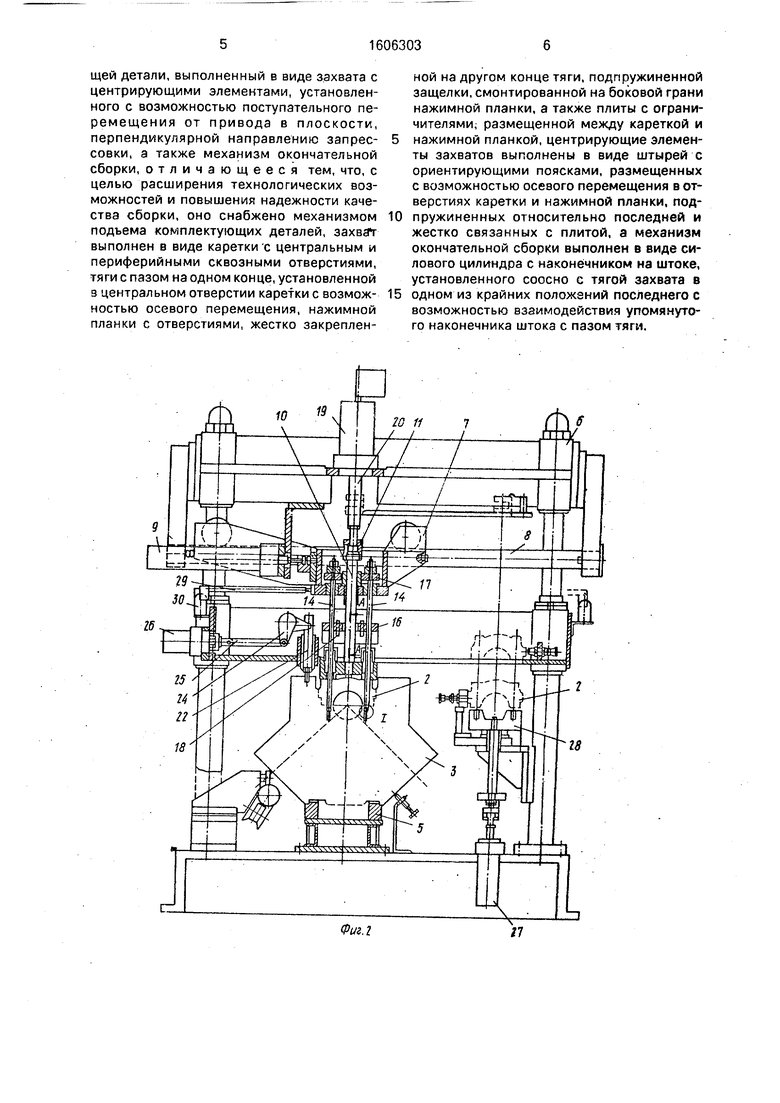

На фиг. 1 представлено предлагаемое устройство, общий вид; на фиг. 2 - механизмы предварительной .установки, окончательной сборки и фиксации, разрез; на фиг. 3 - захват с центрирующими элементами механизма предварительной установки, разрез; на фиг. 4 - разрез А-А на фиг. 2, положение узлов в момент захвата; на фиг. 5 - то же, положение узлов в конце запрессовки; на фиг. 6 - узел I на фиг. 3.

Устройство содержит смонтированные на основании 1 два механизма поштучной подачи собираемых деталей, крышек 2 коренных подшипников и блоков 3 цилиндров. Механизмы эти выполнены в виде конвейеров 4 и 5. На позиции сборки на основании 1 смонтирована рама 6, на которой установлены механизм предварительной установки комплектующей детали 2, механизм окончательной сборки, фиксатор базовой детали (3) и механизм подъема комплектующей детали (2).

Механизм предварительной установки включает в себя захват, выполненный в виде каретки 7, установленной с возможностью поступательного перемещения по направляющей 8 рамы 6 от привода 9. Направляющая 8 расположена в плоскости, перпендикулярной направлению запрессовки. Кроме того, в захват входит тяга 10, размещенная в центральном отверстии каретки 7 с возможностью осевого перемещения. На одном конце тяги 10 выполнен паз 11, а на другом жестко закреплена нажимная планка 12. Для удержания крышки 2 при ее переносе служит подпружиненная защелка 13, смонтированная на боковой грани нажимной планки 12.

В механизм предварительной установки входят также центрирующие элементы, выполненные в виде штырей 14 с ориентирующими поясками 15. Штыри 14 подпружинены относительно нажимной планки 12, установлены в отверстиях последней и каретки с возможностью осевого перемещения и связаны между собой плитами 16 и 17. На плите 16 размещены регулируемые ограничители 18 перемещения штырей 14. Меанизм окончательной сборки выполнен в

виде силового цилиндра 19, на штоке 20

которого установлен с возможностью взаимодействия с пазом 11 тяги 10 наконечник

21.

Фиксатор базовой детали (блока 3 цилиндров) выполнен в виде стержня 22, шар- нирно связанного через рычаги 23 и 24 со штоком 25 силового цилиндра 26. Стержень

22 установлен с возможностью поступательного перемещения в направляющей рамы 6. Механизм подъема комплектующей детали (крышки 2 коренного подшипника) выполнен в виде силового цилиндра 27 и

закрепленной на его штоке опоры 28. Для ограничения путевого перемещения всех механизмов служат размещенные на раме конечные выключатели.

Устройство работает следующим образом.

В исходном положении каретка 7 находится над опорой 28 механизма подъема. Опора 28, поднимаясь, захватывает крышку 2 с конвейера 4, подпружиненные

штыри 14 механизма предварительной установки входят в отверстия крышки и фиксируют ее в осевом направлении. Для более точного крепления крышки 2 подпружиненная защелка 13 фиксирует ее в радиальном

направлении.

Затем каретка 7 перемещается, перенося крышку на позицию сборки. Блок 3 цилиндров при этом перемещается на позицию сборки конвейером 5 и закрепляется приводным фиксатором 22. Команда на останов каретки 7 подается при замыкании упором 29 конечного выключателя 30. При перемещении каретки 7 наконечник 21 штока 20 входит в зацепление с пазом 11 тяги

10. Срабатывает силовой цилиндр 19, и тяга 10 с нажимной планкой 12 осуществляет запрессовку крышки 2 в блок 3 цилиндров. Штыри 14 при этом входят в отверстия блока 3, ориентируя крышку относительно последнего. Одновременно со штырями 12 перемещается плита 16с ограничителями 18 до взаимодействия их с кареткой.

После запрессовки силовой цилиндр 19 возвращает в исходное положение тягу 10с

нажимной планкой 12, а также штыри 14. Каретка 7 приводом 9 выводится из зацепления с механизмом окончательной сборки и перемещается к механизму подъема комплектующей детали 2. Цикл повторяется.

Формулаизобретения

Устройство для сборки запрессовкой, содержащее смонтированные на основании механизмы поштучной подачи деталей, фиксатор базовой детали с приводом, механизм предварительной.установки комплектующей детали, выполненный в виде захвата с центрирующими элементами, установленного с возможностью поступательного перемещения от привода в плоскости, перпендикулярной направлению запрессовки, а также механизм окончательной сборки, отличающееся тем, что, с целью расширения технологических возможностей и повышения надежности качества сборки, оно снабжено механизмом подъема комплектующих деталей, захваП выполнен в виде каретки с центральным и периферийными сквозными отверстиями, тяги с пазом на одном конце, установленной 3 центральном отверстии каретки с возможностью осевого перемещения, нажимной планки с отверстиями, жестко закреплен0

5

ной на другом конце тяги, подпружиненной защелки, смонтированной на боковой грани нажимной планки, а также плиты с ограничителями; размещенной между кареткой и нажимной планкой, центрирующие элементы захватов выполнены в виде штырей с ориентирующими поясками, размещенных с возможностью осевого перемещения в отверстиях каретки и нажимной планки, подпружиненных относительно последней и жестко связанных с плитой, а механизм окончательной сборки выполнен в виде силового цилиндра с наконечником на штоке, установленного соосно с тягой захвата в одном из крайних положений последнего с возможностью взаимодействия упомянутого наконечника штока с пазом тяги.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для электронно-лучевой сварки | 1984 |

|

SU1281359A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Автомат для сборки | 1985 |

|

SU1391857A1 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1333527A1 |

| Устройство для сборки деталей и клепки | 1984 |

|

SU1355429A1 |

| Накопитель для цилиндрических деталей | 1981 |

|

SU996164A1 |

| Стержневая машина | 1988 |

|

SU1579628A1 |

| Устройство для сборки запрессовкой | 1984 |

|

SU1181845A1 |

Изобретение относится к механосборочному производству, в частности к устройствам для автоматической сборки прессовых соединений. Цель изобретения - расширение технологических возможностей, повышение надежности и качества путем обеспечения сборки узлов типа блоков цилиндров двигателей, а также более точного взаимного центрирования соединяемых деталей. Запрессовываемая крышка 2 подшипника снимается с подающего конвейера приводной опорой 28. Захват в виде приводной каретки 7 фиксирует деталь 2 на центрирующих штырях и защелке и переносит ее на позицию сборки. Механизм окончательной сборки вступает здесь во взаимодействие с узлами захвата и осуществляет запрессовку крышки в предварительно зафиксированный блок цилиндров 3. Сборка осуществляется при постоянном взаимном ориентировании соединяемых деталей. 6 ил.

Фиг.2

Фиг.Ъ

д-л

сриг.

А-А

т

п

./J

Фиг.5

| Автомат для сборки деталей типа втулка-ролик | 1984 |

|

SU1209405A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-11-15—Публикация

1988-07-13—Подача