00

со IND

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ЭЛЕКТРОКОНТАКТНОГО НАГРЕВА ДВИЖУЩИХСЯ ИЗДЕЛИЙ | 1990 |

|

RU2034053C1 |

| Токоподводящее устройство для электроконтактного нагрева протяжных изделий | 1985 |

|

SU1300039A1 |

| Устройство автоматического регулирования температуры при электроконтактном нагреве металла | 1983 |

|

SU1130610A1 |

| Многоходовая установка для индукционного отжига проволоки | 1969 |

|

SU296445A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИНДУКЦИОННОГО НАГРЕВА ДЛИННОМЕРНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2221877C1 |

| Способ нагрева петлевых обмоток якоря коллекторной электрической машины при сушке и термообработке их изоляции | 1990 |

|

SU1767632A1 |

| Устройство для непрерывного отжига проволоки | 1987 |

|

SU1528592A1 |

| Способ многократного волочения изделий с электроконтактным нагревом и изделие, изготовленное таким способом | 2019 |

|

RU2707054C1 |

| Установка для термообработки проволоки | 1979 |

|

SU908863A1 |

| Устройство для электроконтактного нагрева металла | 1981 |

|

SU969764A1 |

Изобретение относится к устройствам электроконтактного нагрева проволоки при термообработке, например отжиге. Цель изобретения - повышение производительности и качества термообработки изделия. Устройство содержит контактные ролики, выполненные многоручьевыми, смежные ручьи контактных роликов замкнуты изолиро-( ванными контактными пластинами, расположенными по образующим роликам, причем радиально к поверхности контактного ролика установлен шунтирующий многоручьевой ролик, поджатый к изделию пружиной сжатия и регулировочным механизмом. Использование данного устройства позволяет повысить производительность за счет возможности увеличения плотности тока и повышается качество обработки, т.к. обеспечиваются стабилизация геометрических размеров и ликвидация поверхностной электрозрозии. 1 з.п. ф-лы, 3 ил. (Л

ю

Изобретение относится к кабель- ной промьшшенностиJ в частности касается электроконтактного нагрева проволоки при термообработке, например отжиге.

Цель изобретения - повышение производительности устройства электроконтактного нагрева, проволоки и качества термообработки изделий,

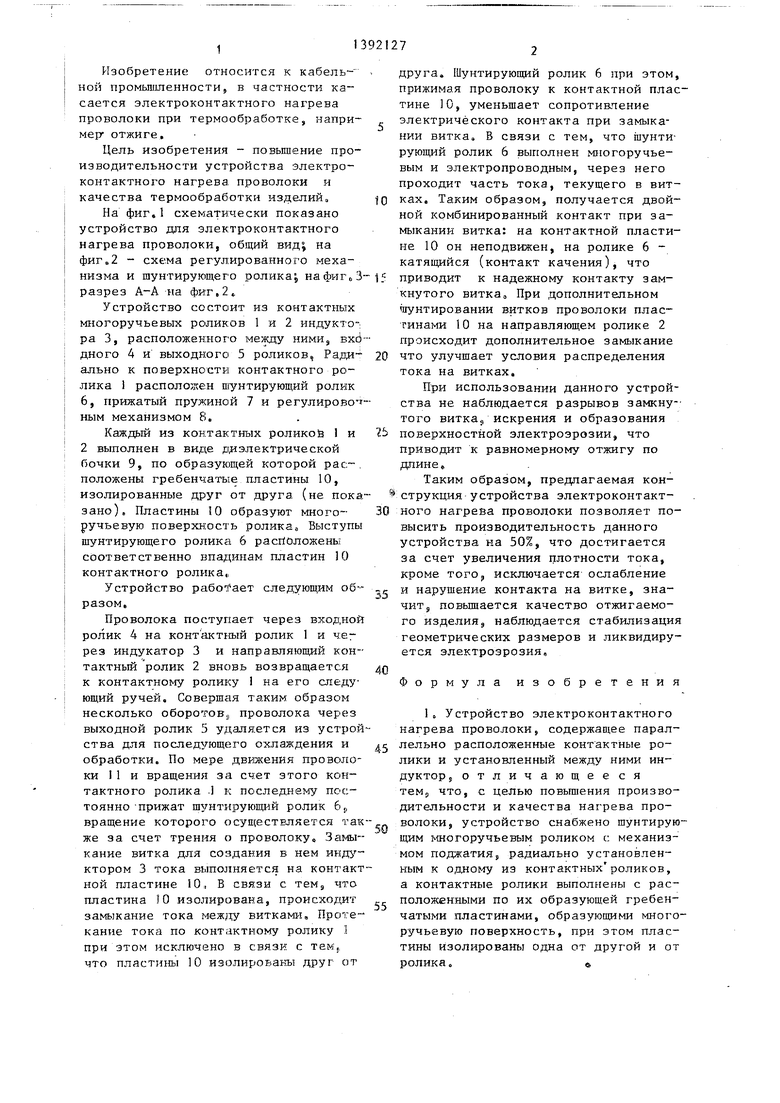

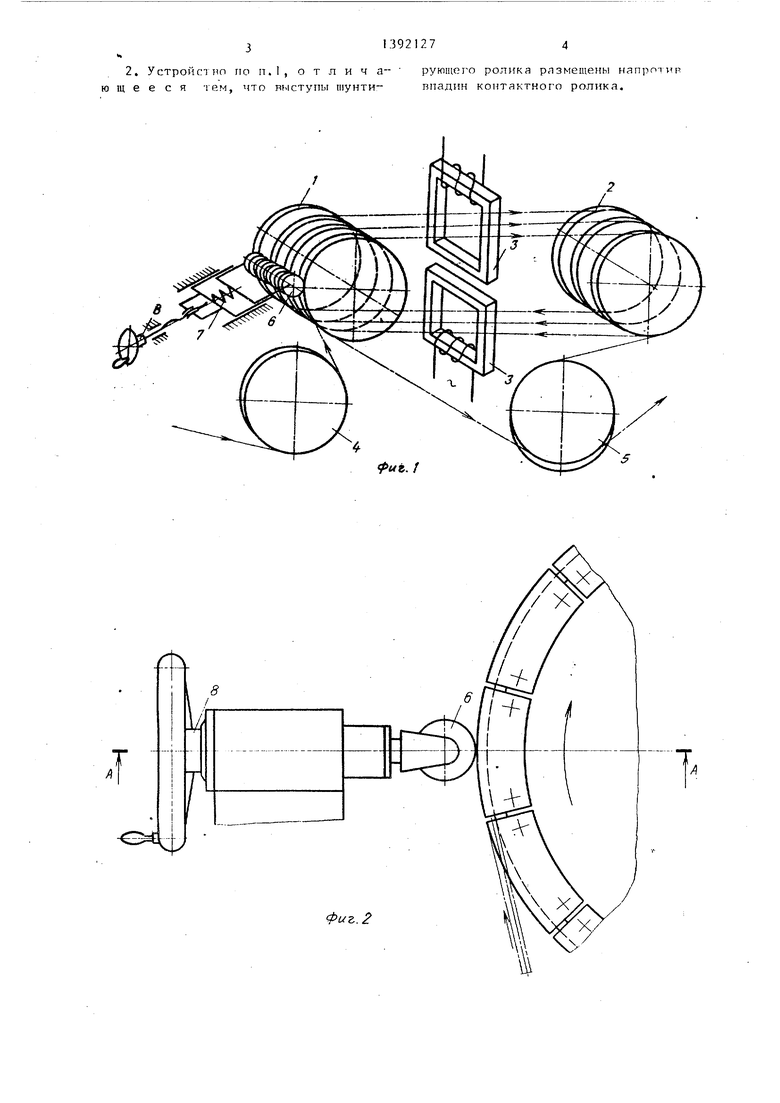

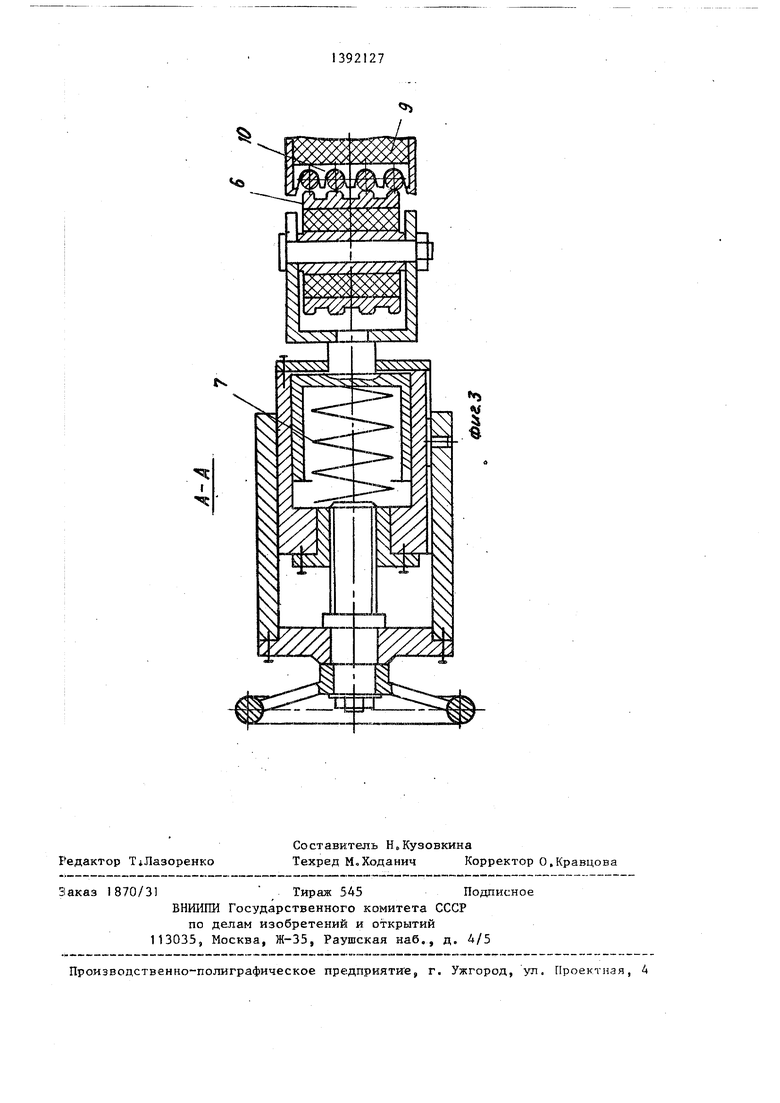

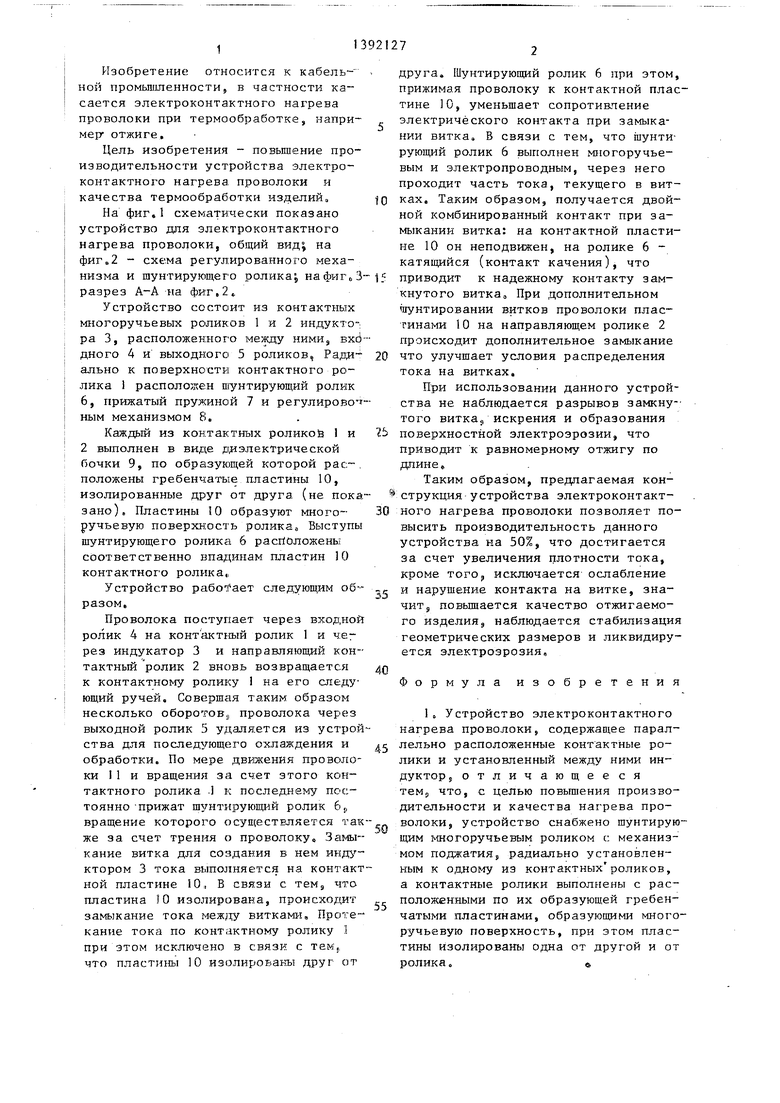

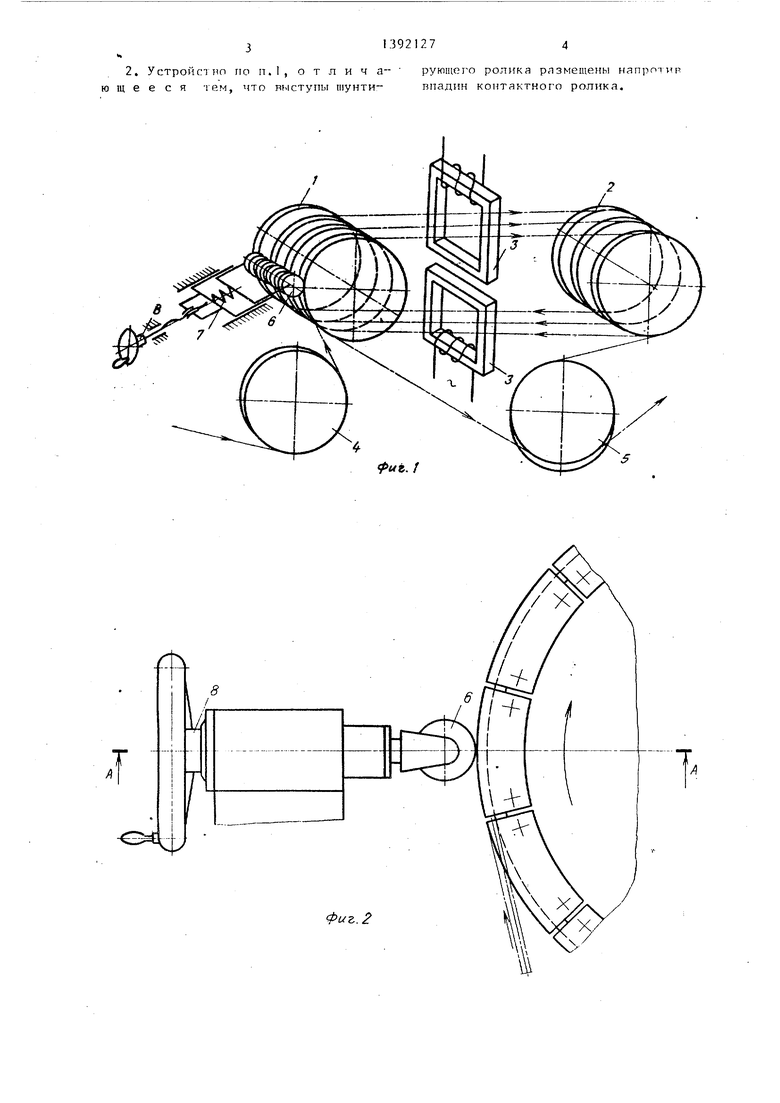

На фиг.1 схематически показано устройство для электроконтактного нагрева проволоки, общий вид; на фиг„2 - схема регулированного механизма и шунтирующего ролика, нафигоЗ разрез А-А на фиг,2

Устройство состоит из контактных многоручьевых роликов 1 и 2 индуктора 3, распаложен:ного между ними, вхб дного 4 и выходного 5 роликов, Рада- алъно к поверхности контактного ролика 1 расположен шунтирующий ролик 6, прижатый пружиной 7 и регулировочным механизмом 8.

Каждый из контактных роликой 1 и 2 выполнен в виде p iэлектрической бочки 9, по обра1зующей которой расположены гребенчатые пластины 10, изолированные друг от друга (не показано). Пластины 10 образуют много- ручьевую поверхв:ость роликза Выступы шунтирующего ролика 6 расйОложены соответственно впадинам пластин 10 контактного ролика.

Устройство рабогРает следующим об разом.

Проволока поступает через входной ролик 4 на конт актный ролик 1 и через индукатор 3 и направляющий контактный ролик 2 вновь возвращается к контактному ролику 1 на его следующий ручей, Соверщая таким образом несколько оборотов,,, проволока чзр ез выходной ролик 5 удаляется из устройства для последующего охлаждения и обработки. По мере движения проволоки I 1 и вращения за счет зтого контактного ролика .1 к последнему постоянно-прижат щунтирующий ролик 6j, вращение которого осуп(ествляется так же за счет трения о проволоку Замыкание витка для создания в нем ктором 3 тока выполняется на контакт ной пластине Ш, В связи с тем, что пластина 0 изолирована, происходит замыкание тока витками. Протекание тока по контактному ролику 1 при этом исключено в связи с тем,, что пластины 10 изолироБа1-1ы друг от

0

Ь

5

0

5

5

5

друга. Шунтируюпщй ролик 6 при этом, прижимая проволоку к контактной пластине 10, уменьщает сопротиапение электрического контакта при замыкании витка, В связи с тем, что шунтирующий ролик 6 выполнен многоручьевым и электропроводным, через него проходит часть тока, текущего в витках. Таким образом, получается двойной комбинированный контакт при замыкании витка: на контактной пластине 10 он неподвижен, на ролике 6 - катящийся (контакт качения), что приводит к надежному контакту замкнутого витка. При дополнительном шунтировании витков проволоки плас- тина1чи 10 на направляющем ролике 2 происходит дополнительное замыкание что улучшает условия распределения тока на витках.

При использовании данного устройства не наблюдается разрывов замкнутого витка, искрения и образования поверхностной электроэрозии, что приводит к равномерному отжигу по длине е

Таким образом, предлагаемая кон- струкция устройства электроконтактного нагрева проволоки позволяет повысить производительность данного устройства на 50%, что достигается за счет увеличения плотности тока, кроме того,, исключается ослабление и нарушение контакта на витке, значит j повышается качество отжигаемого изделия, наблюдается стабилизация геометрических размеров и ликвидируется электрозрозия.

Формула изобретения

1 о Устройство электроконтактного нагрева проволоки, содержащее параллельно расположенные контактные ролики и установленный между ними индуктор 5 отличающее ся TBMj что, с далью повышения производительности и качества нагрева проволоки, устройство снабжено шунтирующим многоручьевым роликом с механизмом поджатия, радиально установленным к одному из контактных роликов, а контактные ролики выполнены с расположенными по их образующей гребенчатыми пластинами, образующими многоручьевую поверхность, при этом пластины изолированы одна от другой и от ролика„U

313921274

t«

8

фиг. 2

«г. /

| Устройство для электроконтактного нагрева проволоки | 1976 |

|

SU590346A1 |

Авторы

Даты

1988-04-30—Публикация

1986-07-14—Подача