.W

Изобретение относигся к металлур- |гии, в частности к изысканию цементу- емых конструкционных сталей для изготовления лап и шарошек буровых долот, с

Цель изобретения - повышение технологичности, сопротивления хрупкому разрушению и контактной выносливости стали.

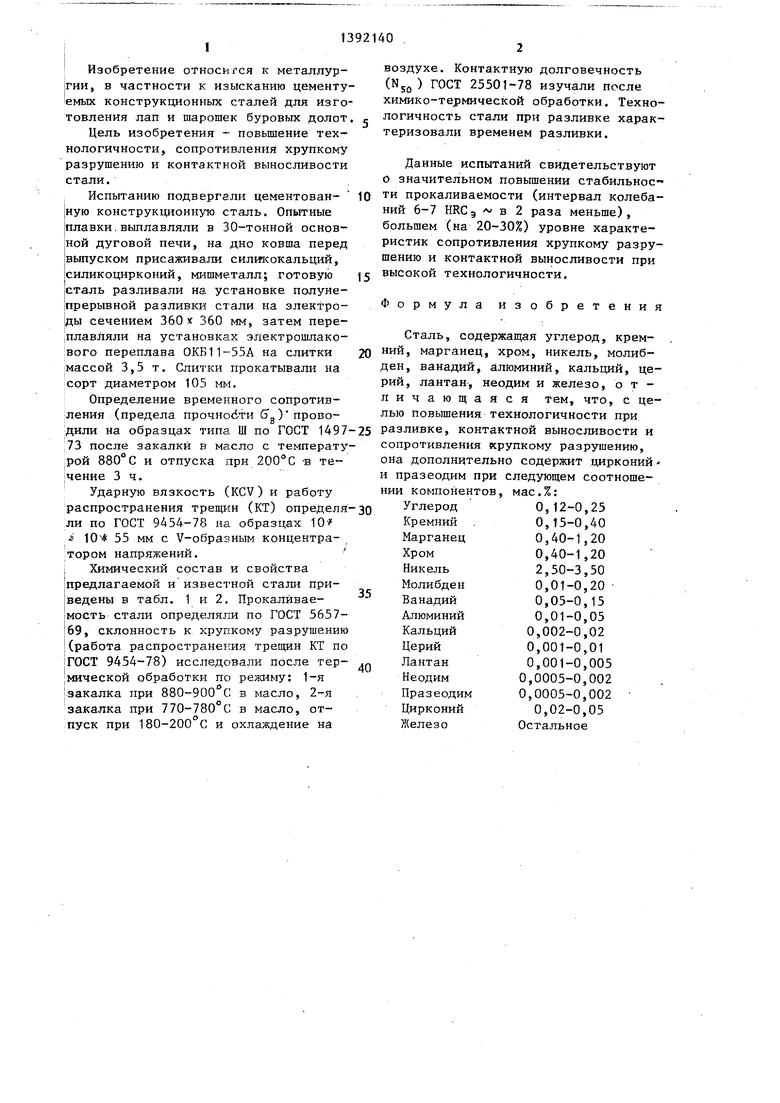

Испытанию подвергали цементован- 10 ную конструкционную сталь. Опытные |плавки.выплавляли в 30-тонной основной дуговой печи, на дно ковша перед выпуском присаживали силикокальций, силикоцирконий, мршметалл; готовую 15 |сталь разливали на установке полуне- прерывной разливкР стали на злектро- |ды сечением 360 360 мм, затем пере- |плавляли на установках электрошлако- ;вого переплава ОКБ11-55А на слитки 1массой 3,5 т. Слитки прокатывали на сорт диаметром 105 мм,

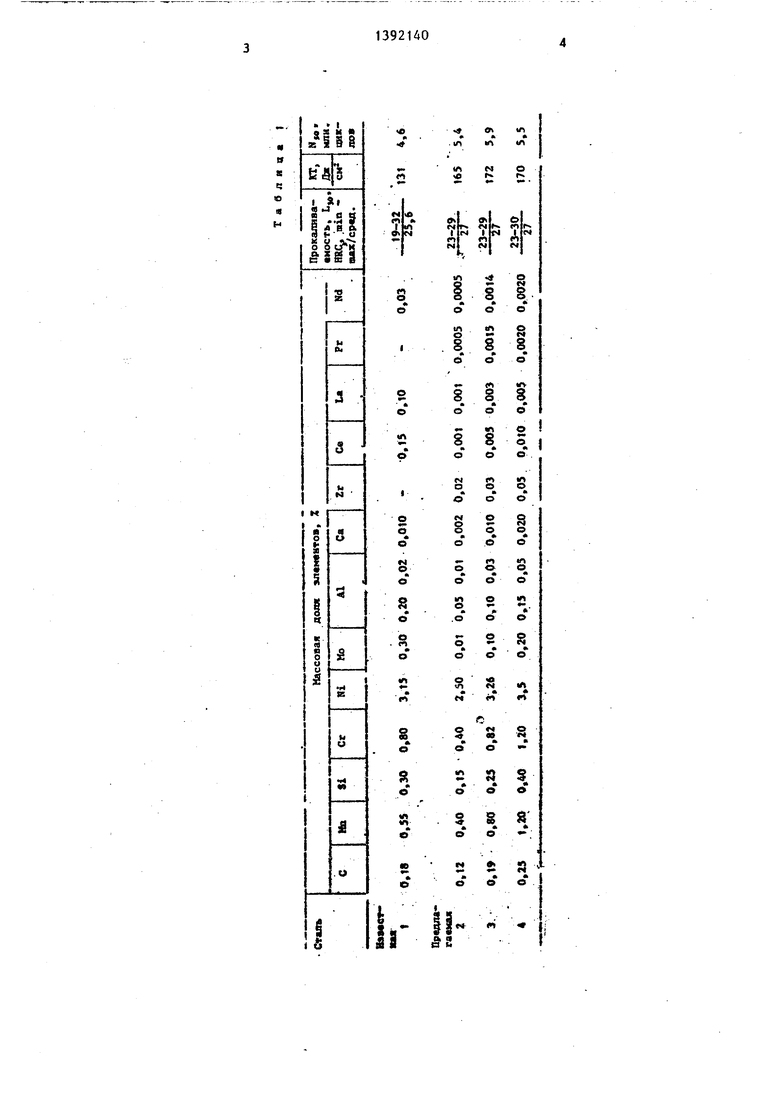

Определение временного сопротив- ления (предела прочнобти G g ) прововоздухе. Контактную долговечность (NjQ) ГОСТ 25501-78 изучали после химико-термической обработки. Технологичность стали при разливке характеризовали временем разливки.

Данные испытаний свидетельствуют о значительном повьппении стабильности прокаливаемости (интервал колебаний 6-7 HRCg в 2 раза меньше), большем (на 20-30%) уровне характеристик сопротивления хрупкому разрушению и контактной выносливости при высокой технологичности.

Формула изобретения

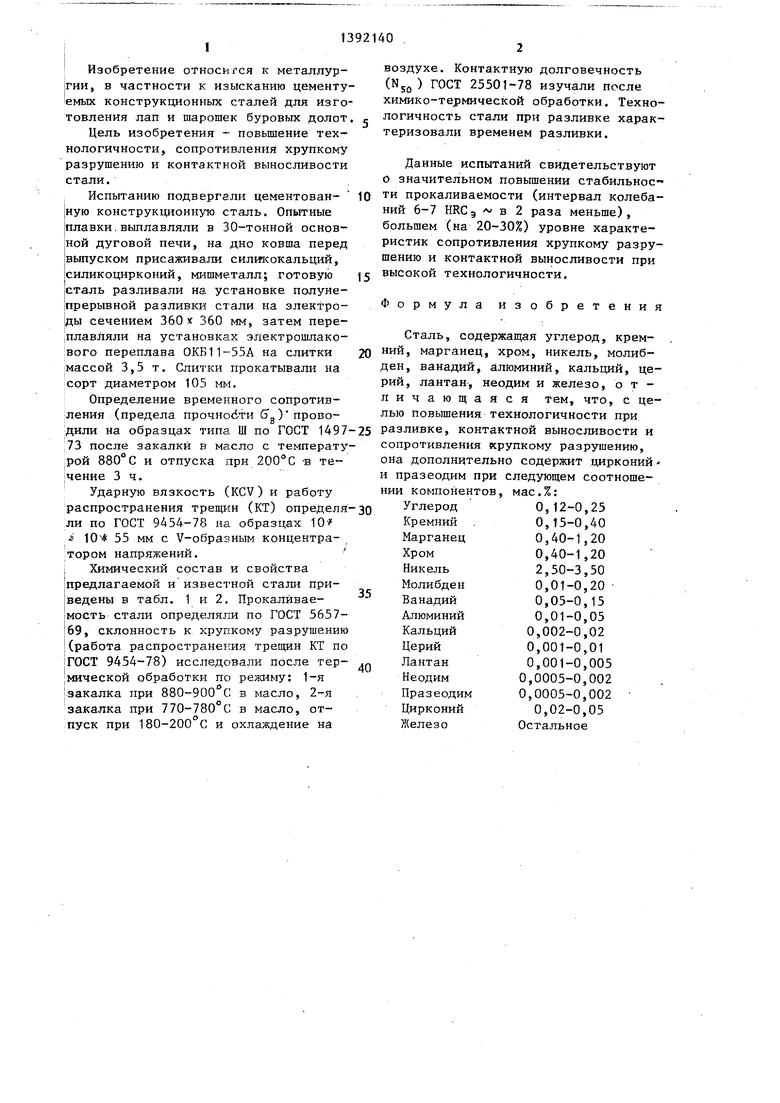

Сталь, содержащая углерод, крем- 20 НИИ, марганец, хром, никель, молибден, ванадий, алюминий, кальций, церий, лантан, неодим и железо, отличающаяся тем, что, с целью повышения технологичности при

дили на образцах типа Ш 1497-25 разливке, контактной выносливости и 73 после закалки в масло с температу- сопротивления хрупкому разрушению.

:рой и отпуска при -в течение 3 ч.

Ударную вязкость (KCV) к работу распространения трещин (КТ) определя-зо ли по ГОСТ 9454-78 на образцах Qf S 10 35 мм с V-образным концентра- , тором напряжений.

I Химический состав и свойства |предлагаемой и известной стали приведены в табл. 1 и 2. Прокалйвае- мость стали определяли по ГОСТ 5657- 69, склонность к хрупкому разрушению j (работа распрострс1не1;1ия трещин КТ по ГОСТ 9454-78) исследовали после тер- |мической обработки по режиму: 1-я |закалка при 880-900°С в масло, 2-я закалка при 770-780°С в масло, отпуск при 180-200 с и охлаждение на

она дополнительно содержит цирконий - и празеодим при следующем соотношении компонентов, мас.%:

35

40

Углерод

Кремний

Марганец

Хром

Никель

Молибден

Ванадий

Алюминий

Кальций

Церий

Лантан

Неодим

Празеодим

Цирконий

Железо

0,12-0,25 0,15-0,40 0,40-1,20 0,40-1,20 2,50-3,50 0,01-0,20 0,05-0,15 0,01-0,05 0,002-0,02 0,001-0,01 0,001-0,005 0,0005-0,002 0,0005-0,002

0,02-0,05 Остальное

воздухе. Контактную долговечность (NjQ) ГОСТ 25501-78 изучали после химико-термической обработки. Технологичность стали при разливке характеризовали временем разливки.

Данные испытаний свидетельствуют о значительном повьппении стабильности прокаливаемости (интервал колебаний 6-7 HRCg в 2 раза меньше), большем (на 20-30%) уровне характеристик сопротивления хрупкому разрушению и контактной выносливости при высокой технологичности.

Формула изобретения

она дополнительно содержит цирконий - и празеодим при следующем соотношении компонентов, мас.%:

о

5

0

Углерод

Кремний

Марганец

Хром

Никель

Молибден

Ванадий

Алюминий

Кальций

Церий

Лантан

Неодим

Празеодим

Цирконий

Железо

0,12-0,25 0,15-0,40 0,40-1,20 0,40-1,20 2,50-3,50 0,01-0,20 0,05-0,15 0,01-0,05 0,002-0,02 0,001-0,01 0,001-0,005 0,0005-0,002 0,0005-0,002

0,02-0,05 Остальное

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| Сталь | 1981 |

|

SU998573A1 |

| НЕЙТРОННО-ПОГЛОЩАЮЩИЙ СПЛАВ НА ОСНОВЕ Ni | 2022 |

|

RU2803159C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2023049C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2368694C1 |

| Сталь | 1982 |

|

SU1046325A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2690398C1 |

| ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ ДЛЯ КОНСТРУКЦИЙ, РАБОТАЮЩИХ В ЭКСТРЕМАЛЬНЫХ УСЛОВИЯХ | 2010 |

|

RU2452787C2 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2008 |

|

RU2426800C2 |

| СТАЛЬ | 2013 |

|

RU2532662C1 |

Изобретение относится к области металлургии, в частности к цементуе- мьм конструкционным сталям для изготовления лап и шарошек буровых долот. Цель изобретения - повьппение технологичности при разливке, контактной выносливости и сопротивления хрупкому разрушению. Сталь содержит,мае.%: углерод 0,12-0,25; кремний 0,15-0,40; марганец 0,40-1,20; хром 0,40-1,20; никель 2,50-3,50; молибден 0,01-0,20; ванадий 0,05-0,15; кальций 0,002 - 0,02; цирконий 0,02-0,05; алюминий 0,01-0,05; церий 0,001-0,01; лантан 0,001-0,005; празеодим 0,0005-0,002; неодим 0,0005-0,002; железо - остальное. 2 табл. с 9 (Л

| Конструкционная сталь | 1982 |

|

SU1105513A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сталь | 1979 |

|

SU899702A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-04-30—Публикация

1986-02-05—Подача