I

Изобретение относится к гальванической обработке деталей и касается оборудования для нанесения покрытий на мелкие детали насыпью.

Цель изобретения - интенсификация процесса покрытия, повышение качества покрытия и надежности конструкции.

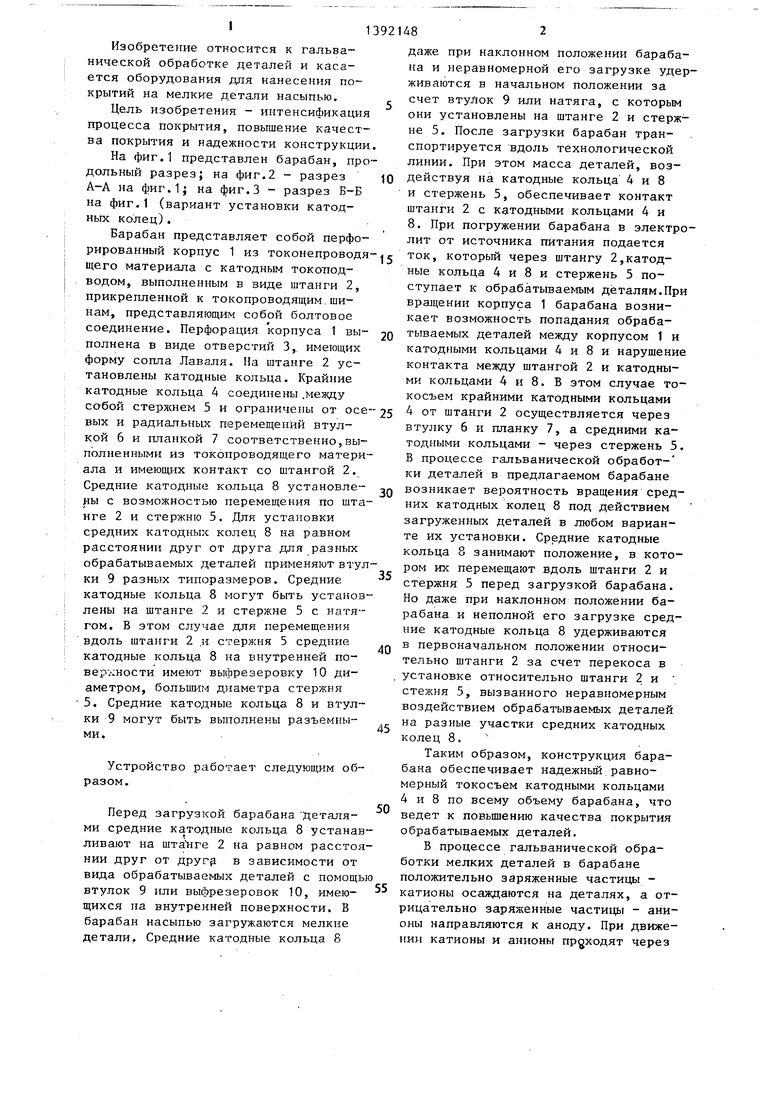

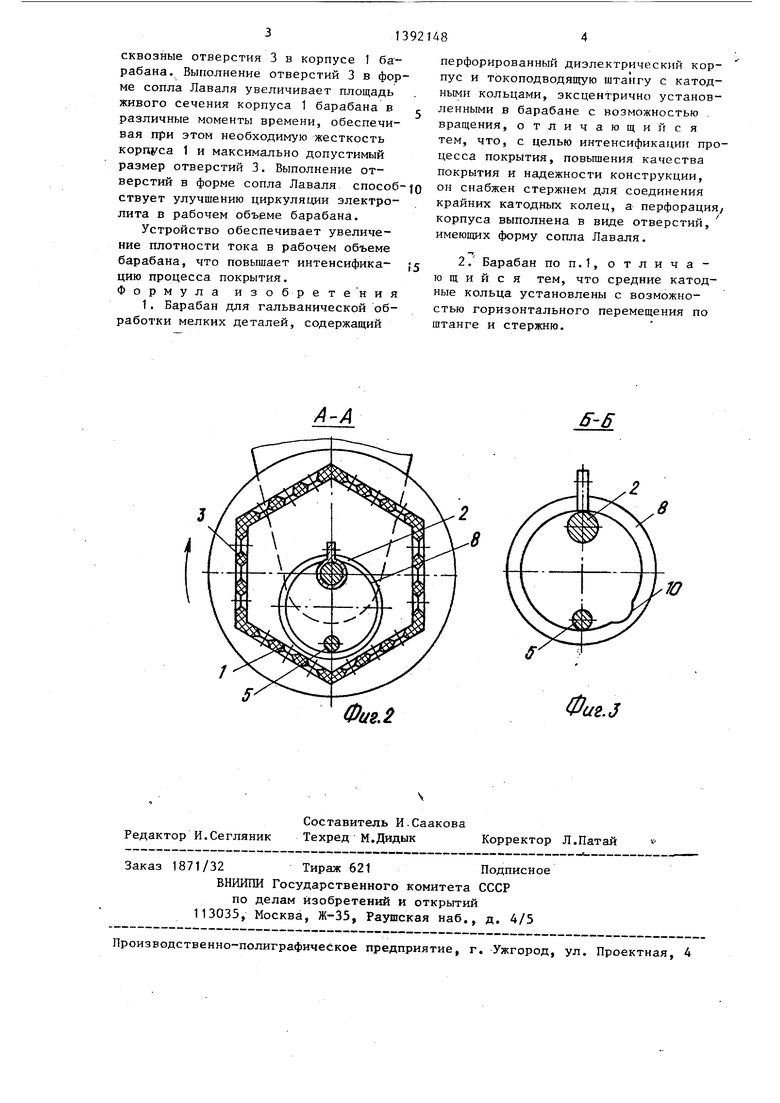

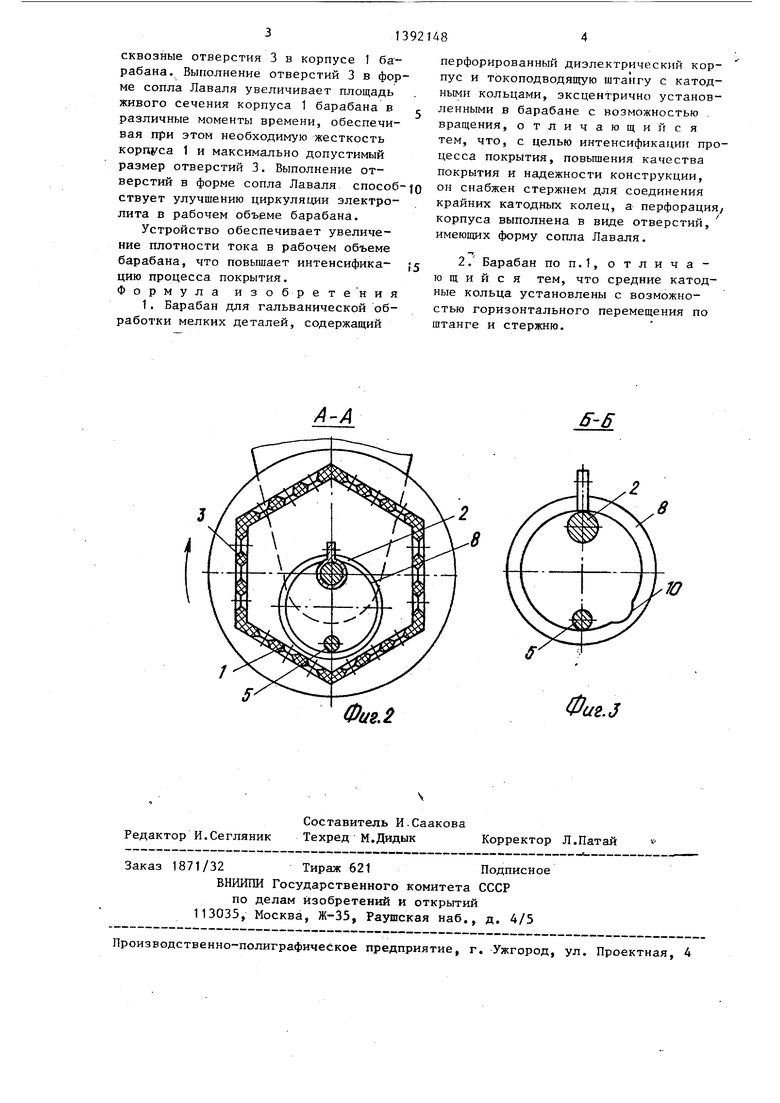

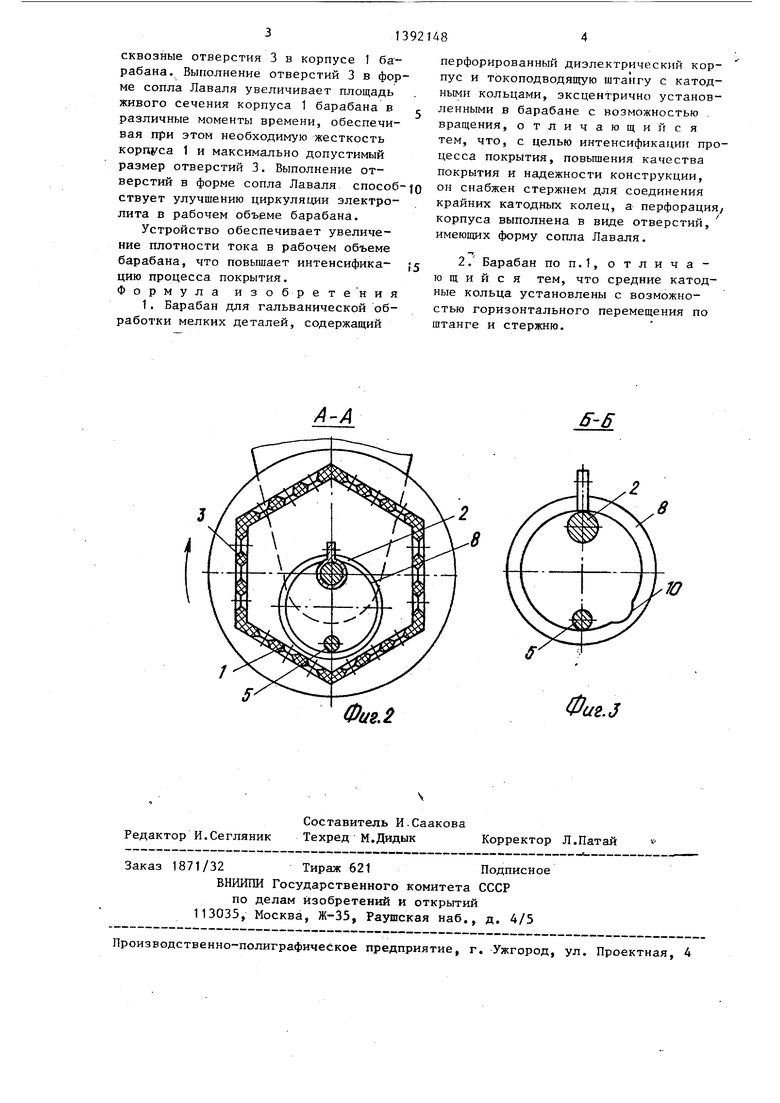

На фиг.1 представлен барабан, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг,1 (вариант установки катодных колец).

Барабан представляет собой перфо13

.

3921482

даже при наклонном положении барабана и неравномерной его загрузке удерживаются в начальном положении за , счет втулок 9 или натяга, с которым они установлены на штанге 2 и стержне 5. После загрузки барабан транспортируется вдоль технологической линии. При этом масса деталей, воз- Q действуя на катодные кольца 4 и 8 и стержень 5, обеспечивает контакт штанги 2 с катодными кольцами 4 и 8. При погружении барабана в электролит от источника питания подается

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабан для гальванической обработки мелких деталей | 1982 |

|

SU1063869A1 |

| ГАЛЬВАНИЧЕСКИЙ БАРАБАН ДЛЯ ОБРАБОТКИ КРУПНЫХ И МЕЛКИХ ДЕТАЛЕЙ И ПАРТИЙ | 1990 |

|

RU2029800C1 |

| Устройство для электрохимическойОбРАбОТКи МЕлКиХ дЕТАлЕй | 1979 |

|

SU798197A1 |

| Устройство для химико-гальванической обработки деталей | 1979 |

|

SU939600A1 |

| Устройство для гальванической обработки деталей | 1982 |

|

SU1108142A1 |

| Устройство для нанесения гальванических покрытий | 1972 |

|

SU537634A3 |

| СПОСОБ РАБОТЫ ТЕПЛОВОЙ ЭЛЕКТРИЧЕСКОЙ РЕАКТОРНОЙ МАШИНЫ И ТЕПЛОВАЯ ЭЛЕКТРИЧЕСКАЯ РЕАКТОРНАЯ МАШИНА | 1999 |

|

RU2177203C2 |

| Устройство для нанесения гальванических покрытий | 1978 |

|

SU772488A3 |

| Устройство для определения положения инструмента дрели относительно плоскости обрабатываемой детали | 1983 |

|

SU1114494A1 |

| Устройство для нанесения электролитических покрытий | 1983 |

|

SU1121325A2 |

Изобретение относится к области гальванотехники, в частности к устройствам для гальванической обработки мелких деталей. Цель - интенсифиrj . -1 кация процесса покрытия, повьшение качества покрытия и надежности конструкции. В барабане перфорация граней корпуса 1 выполнена в виде отверстий 3, имеющих форму сопла Лава- ля . При погружении барабана в электролит от источника питания подается ток, который чэрез штангу 2, катодные кольца 4, 8 и стержень 5 постут пает к обрабатываемым деталям. При вращении корпуса 1 токосъем осуществляется через втулку 6 и планку 7. Такое выполнение отверстия обеспечивает рассеивание катионов во внутреннем обьеме барабана от середины толщины грани корпуса барабана и протекает равномерно по всему объему барабана. 1 з.п. ф-лы, 3 ил. (Л с 00 со ю 4 00

рированный корпус 1 из токонепроводя- с ток, которьй через штангу 2,катод20

щего материала с катодным токотгод- водом, выполненным в виде штанги 2, прикрепленной к токопроводящим.шинам, представляющим собой болтовое соединение. Перфорация корпуса 1 выполнена в виде отверстий 3,. имеющих форму сопла Лаваля. На штанге 2 установлены катодные кольца. Крайние катодные кольца 4 соединены .между сабой стержнем 5 и ограничены от осе- 25 вых и радиальнь1Х перемещений втулкой 6 и планкой 7 соответственно,выполненными из токопроводящего материала и имеющих контакт со штангой 2. Средние катодные кольца 8 установле- Q ны с возможностью перемещения по штанге 2 и стержню 5. Для установки средних катодных колец В на равном расстоянии друг от друга для разных обрабатываемых детгшей применяют втулки 9 разных типоразмеров. Средние катодные кольца 8 могут быть установлены на штанге 2 и стержне 5 с натягом. В этом случае для перемещения вдоль штанги 2 и стержня 5 средние катодные кольца 8 на внутренней поверхности имеют выфрезеровку 10 диаметром, большим диаметра стержня 5. Средние катодные кольца 8 и втулки 9 могут быть выполнены разъемными.

35

40

45

ные кольца 4 и 8 и стержень 5 поступает к обрабатываемым деталям.Пр вращении корпуса 1 барабана возникает возможность попадания обрабатываемых деталей между корпусом 1 и катодными кольцами 4 и 8 и нарушени контакта между штангой 2 и катодными кольцами 4 и 8. В этом случае то косъем крайними катодными кольцами 4 от штанги 2 осуществляется через втулку 6 и планку 7, а средними катодными кольцами - через стержень 5 В процессе гальванической обработ- ки деталей в предлагаемом барабане возникает вероятность вращения сред них катодных колец 8 под действием загруженных деталей в любом варианте их установки. Средние катодные кольца 8 занимают положение, в кото ром их перемещают вдоль штанги 2 и стержня 5 перед загрузкой барабана. Но даже при наклонном положении барабана и неполной его загрузке сред ние катодные кольца 8 удерживаются в первоначальном положении относительно штанги 2 за счет перекоса в установке относительно штанги 2 и стежня 5, вызванного неравномерным воздействием обрабатываемых деталей на разные участки средних катодных колец 8.

Устройство работает следующим образом.

Перед загрузкой барабана деталями средние катодные кольца 8 устанавливают на 2 на равном расстоянии друг от другэ в зависимости от вида обрабатываемых деталей с помощью втулок 9 или выфрезеровок 10, имею- щихся на внутренней поверхности. В барабан насыпью загружаются мелкие детали. Средние катодные кольца 8

0

5 Q

5

0

5

0

ные кольца 4 и 8 и стержень 5 поступает к обрабатываемым деталям.При вращении корпуса 1 барабана возникает возможность попадания обрабатываемых деталей между корпусом 1 и катодными кольцами 4 и 8 и нарушение контакта между штангой 2 и катодными кольцами 4 и 8. В этом случае токосъем крайними катодными кольцами 4 от штанги 2 осуществляется через втулку 6 и планку 7, а средними катодными кольцами - через стержень 5. В процессе гальванической обработ- ки деталей в предлагаемом барабане возникает вероятность вращения средних катодных колец 8 под действием загруженных деталей в любом варианте их установки. Средние катодные кольца 8 занимают положение, в котором их перемещают вдоль штанги 2 и стержня 5 перед загрузкой барабана. Но даже при наклонном положении барабана и неполной его загрузке средние катодные кольца 8 удерживаются в первоначальном положении относительно штанги 2 за счет перекоса в установке относительно штанги 2 и . стежня 5, вызванного неравномерным воздействием обрабатываемых деталей на разные участки средних катодных колец 8.

Таким образом, конструкция барабана обеспечивает надежный,равномерный токосъем катодными кольцами 4 и 8 по всему объему барабана, что ведет к повьш1ению качества покрытия обрабатываемых деталей.

В процессе гальванической обработки мелких деталей в барабане положительно заряженные частицы - катионы осаждаются на деталях, а отрицательно заряженные частицы - анионы направляются к аноду. При движении катионы и анионы преходят через

сквозные отверстия 3 в корпусе 1 барабана. Выполнение отверстий 3 в форме сопла Давали увеличивает площадь живого сечения корпуса 1 барабана в различные моменты времени, обеспечивая при этом необходимую жесткость корпуса 1 и максимально допустимый размер отверстий 3. Выполнение отверстий в форме сопла Лаваля способствует улучшению циркуляции электролита в рабочем объеме барабана.

Устройство обеспечивает увеличение плотности тока в рабочем объеме барабана, что повышает интенсифика- цию процесса покрытия. Формула изобрете ния

1, Барабан для гальванической обработки мелких деталей, содержащий

перфорированный диэлектрический корпус и токоподводящую штангу с катодными кольцами, эксцентрично установленными в барабане с возможностью . вращения, отличающийся тем, что, с целью интенсификации процесса покрытия, повышения качества покрытия и надежности конструкции, он снабжен стержнем для соединения крайних катодных колец, а перфорация корпуса выполнена в виде отверстий, имеющих форму сопла Лаваля.

5-6

Фие.2

| Авторское свидетельство СССР | |||

| Барабан для гальванической обработки мелких деталей | 1982 |

|

SU1063869A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1988-04-30—Публикация

1986-07-11—Подача