1

Изобретение касается обработки металлов давлением и относится к способам изготовления полых ступенчатых деталей

Цель изобретения - увеличение высоты изготавливаемых деталей

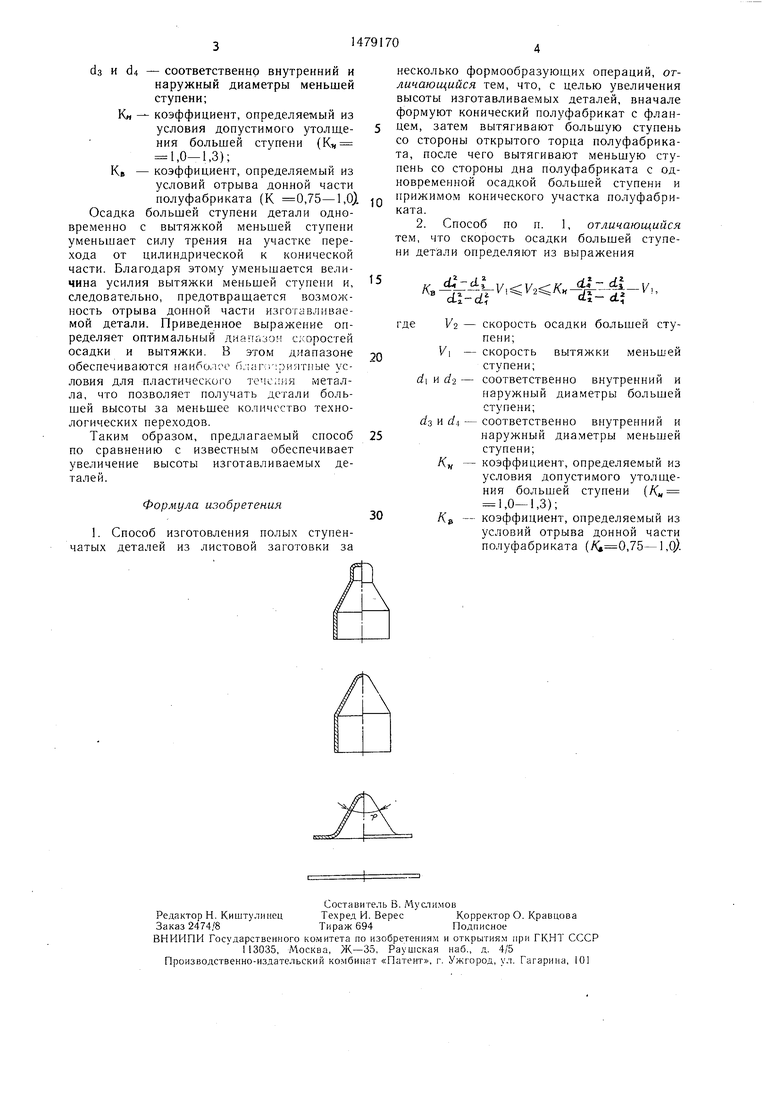

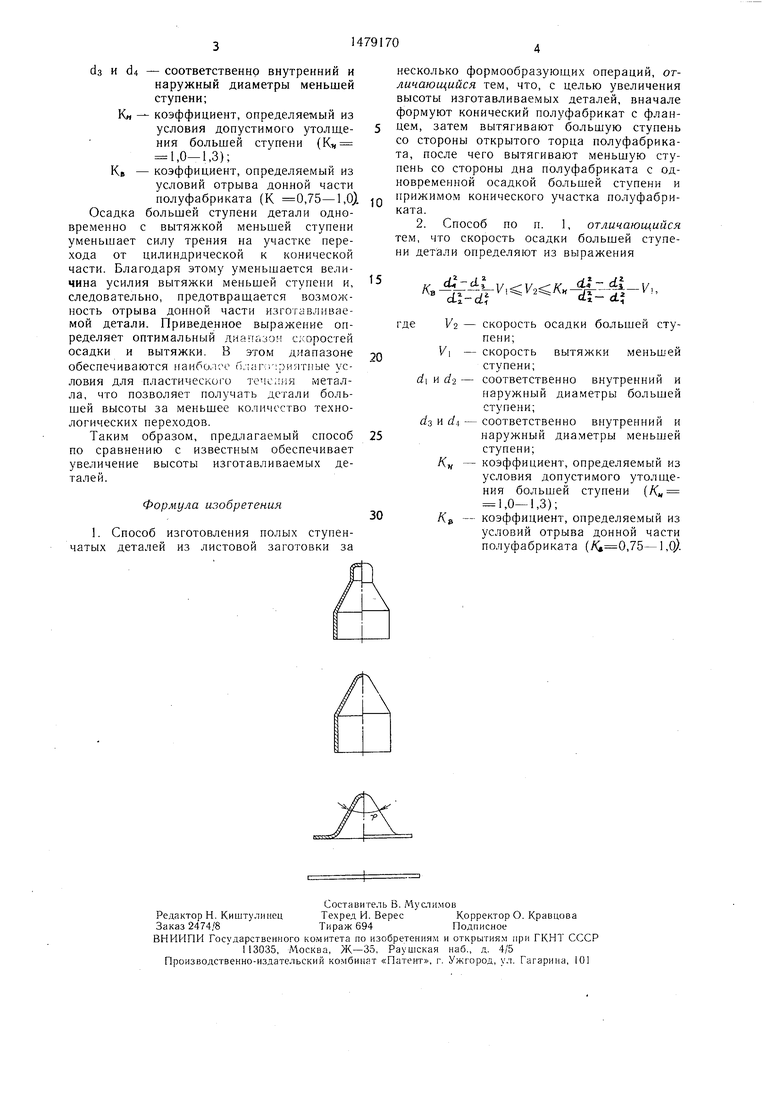

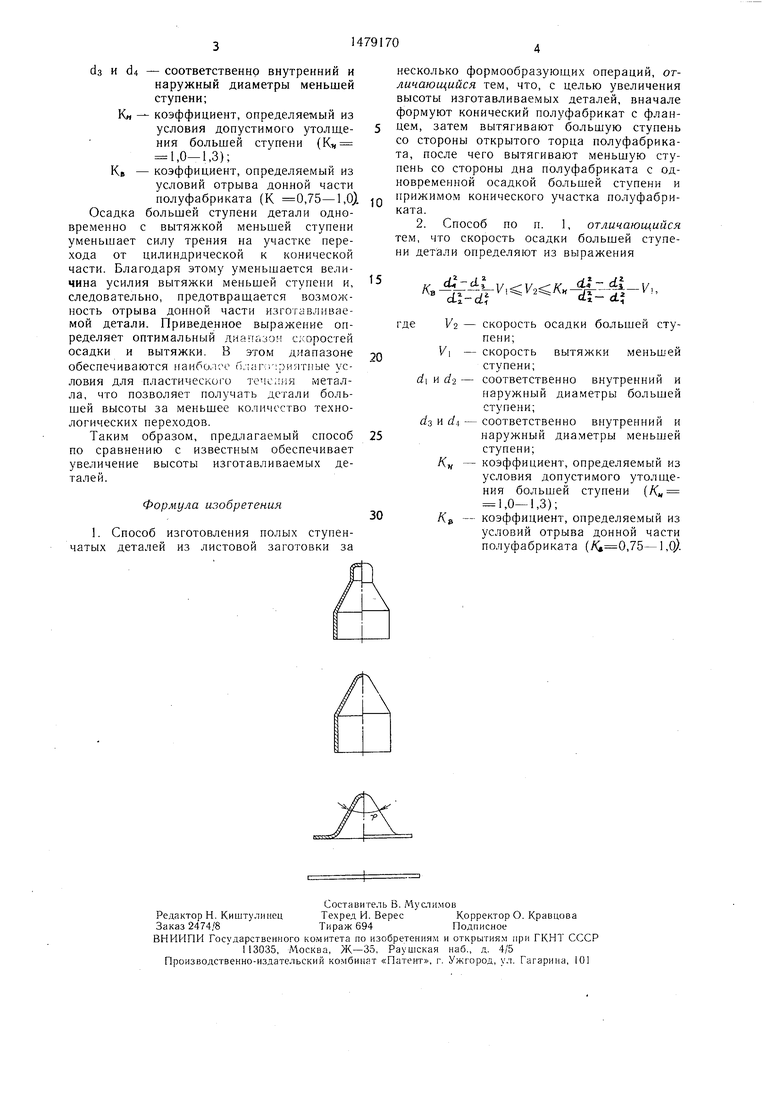

На чертеже изображена последовательность изготовления деталей

Способ осуществляют следующим образом

Из листового металла вырубают заготовку в форме диска, из которой формуют конический полуфабрикат с фланцем На следующей формообразующей операции вытягивают большую ступень со стороны открытого торца полуфабриката На заключительной технологической операции коническую часть полуфабриката прижимают и осуществляют вытяжк меньшей ступени со стороны дна полуфабриката с одновременной осадкой большей степени, причем скорость осадки определяют из выражения

4

СО

О

К У-

1Х-В | 1

dJ-43

d-t-cL

-У,У; К„-Ф-ДЛ

осадки большей - скорость

пени, Vi - скорость вытяжки меньшей

ступени,

di и d2 - соответственно внутренний и наружный диаметры большей ступени;

da и J4 - соответственно внутренний и наружный диаметры меньшей ступени; К« - коэффициент, определяемый из

условия допустимого утолще- ния большей ступени (Кц 1,0-1,3);

Кв - коэффициент, определяемый из условий отрыва донной части полуфабриката (К 0,75-1,0) Осадка большей ступени детали одновременно с вытяжкой меньшей ступени уменьшает силу трения на участке перехода от цилиндрической к конической части. Благодаря этому уменьшается величина усилия вытяжки меньшей ступени и, следовательно, предотвращается возможность отрыва донной части изготавливаемой детали. Приведенное выражение определяет оптимальный с/оростей осадки и вытяжки. В этом диапазоне обеспечиваются наиболее П. jar . : и:ггпые условия для пластического течения металла, что позволяет получать детали большей высоты за меньшее количество технологических переходов.

Таким образом, предлагаемый способ по сравнению с известным обеспечивает увеличение высоты изготавливаемых деталей.

Формула изобретения

1. Способ изготовления полых ступенчатых деталей из листовой заготовки за

5

g

5

5

0

несколько формообразующих операций, отличающийся тем, что, с целью увеличения высоты изготавливаемых деталей, вначале формуют конический полуфабрикат с фланцем, затем вытягивают большую ступень со стороны открытого торца полуфабриката, после чего вытягивают меньшую ступень со стороны дна полуфабриката с одновременной осадкой большей ступени и прижимом конического участка полуфабриката.

2. Способ по п. 1, отличающийся тем, что скорость осадки большей ступени детали определяют из выражения

1/2 - скорость осадки большей ступени;

V,

где

0

d и di

скорость вытяжки меньшей ступени;

соответственно внутренний и наружный диаметры большей ступени;

и di, - соответственно внутренний и наружный диаметры меньшей ступени;

/(„ - коэффициент, определяемый из условия допустимого утолщения большей ступени (/(„ 1,0-1,3);

Kt, - коэффициент, определяемый из условий отрыва донной части полуфабриката (,75-1,Q).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2102173C1 |

| Способ изготовления полых изделий с фланцем | 1990 |

|

SU1750799A1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655636C1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655634C1 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ ВЫТЯЖКИ ОСЕСИММЕТРИЧНОЙ ДЕТАЛИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССАХ ПРОСТОГО ДЕЙСТВИЯ ИЛИ МНОГОПОЗИЦИОННОМ ПРЕССЕ-АВТОМАТЕ | 2013 |

|

RU2557042C2 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2659458C1 |

| Способ изготовления полых деталей остроконечной формы с криволинейной образующей | 1981 |

|

SU984571A1 |

| Способ изготовления капсюльных латунных оболочек с фланцем | 1991 |

|

SU1784403A1 |

| Способ изготовления полых ступенчатых изделий | 1990 |

|

SU1748904A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при изготовлении полых ступенчатых деталей. Цель изобретения - увеличение высоты изготавливаемых деталей. Вначале формуют конический полуфабрикат с фланцем. Вытягивают большую ступень со стороны открытого торца полуфабриката. Вытягивают меньшую ступень со стороны дна полуфабриката с одновременной осадкой большей ступени и прижимом конического участка полуфабриката. Скорость осадки большей ступени детали определяют из выражения KB(D42 - D32)/(D22 - D12) X V1≤V2≤KH(D42- D32)/(D22 - D12) X V1, где V2 - скорость осадки большей ступени

V1 - скорость вытяжки меньшей ступени

D1 и D2 - соответственно внутренний и наружный диаметры большей ступени

D3 и D4 - соответственно внутренний и наружный диаметры меньшей ступени

KH - коэффициент, определяемый из условия допустимого утолщения большей ступени (KH = 1,0-1,3)

KB - коэффициент, определяемый из условий отрыва донной части полуфабриката (KB = 0,75-1,0). Осадка в процессе вытяжки меньшей ступени уменьшает силу трения на участке перехода цилиндрического и конического участков. Оптимальное соотношение скоростей осадки и вытяжки меньшей ступени обеспечивает наиболее благоприятные условия пластического течения металла. 1 з.п. ф-лы, 1 ил.

| Романовский В П | |||

| Справочник по холодной штамповке | |||

| Л.: Машиностроение, 1979, с 155-156, рис 130 |

Авторы

Даты

1989-05-15—Публикация

1987-08-05—Подача