Изобретение относится к обработке металлов давлением, в частности к листовой штамповке, и может быть использовано при изготовлении тонкостенных ступенчатых осесимметричных оболочек.

Известен способ изготовления вытяжкой из листовой заготовки конического полуфабриката с последующим деформированием его в готовое изделие путем осадки (патент РФ №2102173, МПК B21D 22/30, "Способ изготовления полых деталей с фланцем и устройство для его осуществления", опубл. 20.01.98).

Недостаток указанного способа - невозможность осуществить операцию осадки конического полуфабриката из тонколистового и особо тонколистового материала из-за его весьма малой продольной устойчивости.

Другим аналогом является способ штамповки-вытяжки осесимметричных ступенчатых оболочек (колпачков), заключающийся в предварительном оформлении за несколько переходов штамповки-вытяжки центрального выступа на ступенчатой оболочке по методике, разработанной для штамповки-вытяжки цилиндрических деталей с широким фланцем, после чего производится оформление самого колпачка (В.П.Романовский. Справочник по холодной штамповке. Л.: "Машиностроение", 1979, стр.130, 131). Количество переходов как при оформлении центрального выступа, так и при формировании основной части колпачка, определяется посредством назначения допустимых для данной относительной толщины заготовки и относительного диметра фланца коэффициентов вытяжки.

Недостаток аналога - большое количество переходов штамповки-вытяжки при оформлении центрального выступа.

Задачей, на решение которой направлено предлагаемое изобретение, является получение деталей сложной формы, а именно, полых цилиндрических колпачков с центральным высоким выступом из тонколистового материала.

Использование изобретения позволит получить следующий технический результат:

- возможность штамповки-вытяжки из тонколистовых и особо тонколистовых материалов (толщина от 0,2 мм и менее) ступенчатых осесимметричных оболочек с высоким центральным выступом; при этом относительная высота центрального выступа  где h - высота центрального выступа, d - диаметр центрального выступа;

где h - высота центрального выступа, d - диаметр центрального выступа;

- сокращение количества переходов операции штамповки-вытяжки центрального выступа у ступенчатой осесимметричной оболочки.

Для решения поставленной задачи в способе изготовления из тонколистовых материалов толщиной от 0,2 мм и менее ступенчатых осесимметричных оболочек с центральным выступом, отношение высоты которого к его диаметру равно или превышает 0,5, осуществляют предварительную вытяжку листовой заготовки полуфабриката в виде колпачка с цилиндрической и донной поверхностями, сопряженными конической поверхностью, при этом диаметр донной поверхности получают соответствующим диаметру центрального выступа оболочки, в полость полуфабриката заливают жидкость не ниже линии сопряжения конической и цилиндрической поверхностей и осуществляют формообразование центрального выступа обтяжкой конической поверхности по пуансону с получением боковой стенки выступа.

При формовании полуфабриката в виде колпачка с цилиндрической и донной поверхностями, сопряженными конической поверхностью, обеспечивается продольная устойчивость тонкостенной заготовки при последующем введении формообразующего элемента в ее полость. Выполнение диаметра донной части полуфабриката, равным диаметру центрального выступа, снижает количество переходов при формообразовании центрального выступа. Это обеспечивает возможность получения указанных деталей именно из тонколистового и особо тонколистового материала (толщина 0,2 мм и менее). Заполнение полости полуфабриката жидкостью не ниже линии сопряжения конической и цилиндрической поверхностей создает достаточное противодавление для исключения гофрообразования при обтяжке конической поверхности на пуансон.

Рассмотрим конкретный пример изготовления ступенчатого колпачка, вытягиваемого из нержавеющей 12Х18Н10Т ленты толщиной 0,13 мм.

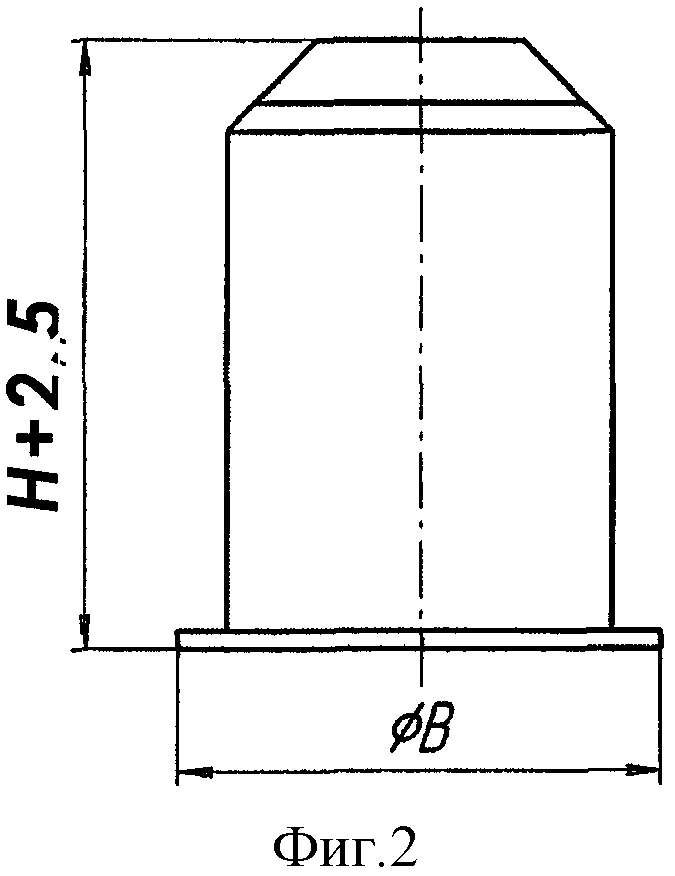

На фиг.1 изображен ступенчатый колпачок, который необходимо получить из нержавеющей ленты толщиной 0,13 мм.

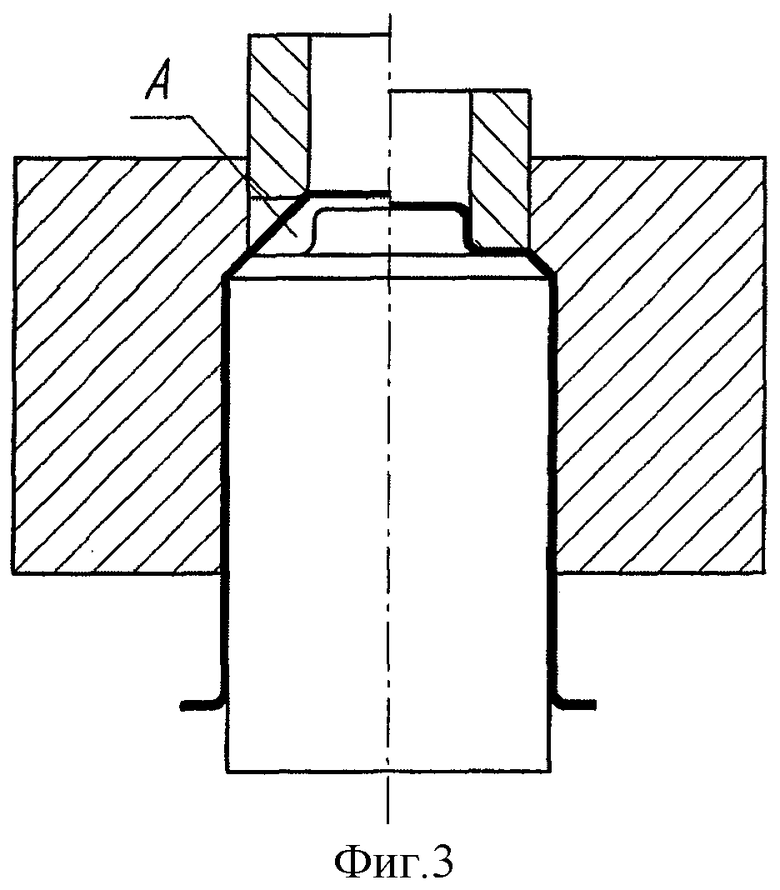

Для этого способом глубокой вытяжки по патенту 2091190, МПК B21D 22/20 получают за 3 перехода колпачок-полуфабрикат, представленный на фиг.2

Фланец, диаметр В которого равен 36 мм, получается за счет разности внутренних диаметров сменных колец у штамповой оснастки для 2го и 3го переходов указанного способа глубокой вытяжки, при этом 3й переход вытяжки колпачка осуществляется не на провал, а на высоту H, равную 42,5 мм.

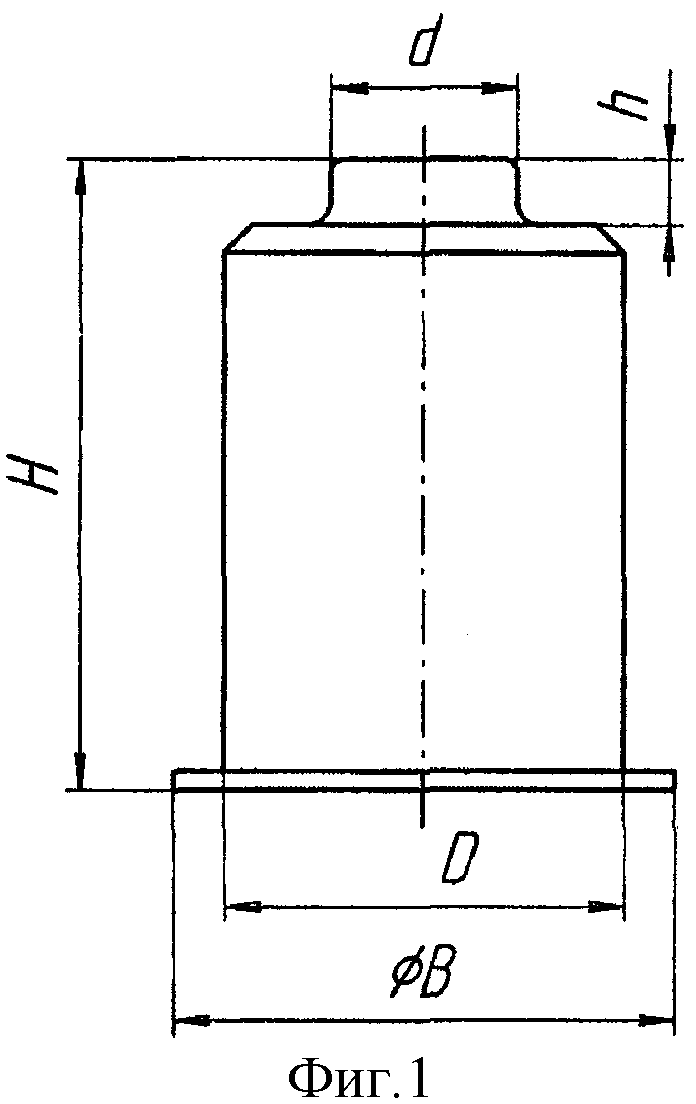

Далее коническая поверхность у колпачка-полуфабриката, представленного на фиг.2 преобразуется в ступенчатую, способом обтяжки на пуансон (см. фиг.3), в результате чего получают требуемый ступенчатый колпачок с центральным выступом. Диаметр центрального выступа равен диаметру донной части полуфабриката (12 мм). Для того чтобы в процессе обтяжки на колпачке-полуфабрикате не образовывались гофры, в полость полуфабриката заливается минеральное масло до высоты h=9 мм, а именно до линии сопряжения цилиндрической и конической поверхностей, которое при обтяжке на пуансон создает противодавление. Заявляемым способом получена деталь со следующими параметрами: Н=42,5 мм, h=6,5 мм, d=12 мм, D=30 мм, t=0,13 мм.

Таким образом, использование предлагаемого способа позволило получать полые, ступенчатые колпачки из тонколистового и особо тонколистового материала (толщиной 0,2 мм и менее).

Изобретение относится к обработке металлов давлением, в частности к листовой штамповке, и может быть использовано при изготовлении тонкостенных ступенчатых осесимметричных оболочек. Предварительно вытягивают полуфабрикат из листовой заготовки с конической поверхностью и осуществляют последующее его деформирование в готовое изделие. Полуфабрикат выполняют в виде цилиндрического колпачка, цилиндрическая поверхность которого сопряжена с конической поверхностью, а коническая поверхность - с донной поверхностью колпачка. Диаметр донной части колпачка соответствует диаметру центрального выступа. Полость полуфабриката заполняют жидкостью не ниже линии сопряжения конической с цилиндрической поверхностей и получают стенку выступа путем обтяжки конической поверхности по пуансону. Расширяются технологические возможности. 3 ил.

Способ изготовления из тонколистовых материалов толщиной от 0,2 мм и менее ступенчатых осесимметричных оболочек с центральным выступом, отношение высоты которого к его диаметру равно или превышает 0,5, включающий предварительную вытяжку листовой заготовки полуфабриката в виде колпачка с цилиндрической и донной поверхностями, сопряженными конической поверхностью, при этом диаметр донной поверхности получают соответствующим диаметру центрального выступа оболочки, в полость полуфабриката заливают жидкость не ниже линии сопряжения конической и цилиндрической поверхностей и осуществляют формообразование центрального выступа обтяжкой конической поверхности по пуансону с получением боковой стенки выступа.

| Способ вытяжки | 1954 |

|

SU142281A1 |

| Способ вытяжки изделий и устройство для его осуществления | 1979 |

|

SU863083A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2102173C1 |

| US 5409130 А1, 25.04.1995. | |||

Авторы

Даты

2008-06-27—Публикация

2006-07-03—Подача