Илобретемие относится к обработке металлов давлением и предназначено для удаления деталей из рабочей зоны при их Правке, чеканке или рихтовке в штампах с шиберным питателем.

Целью изобретения является повышение надежности в работе.

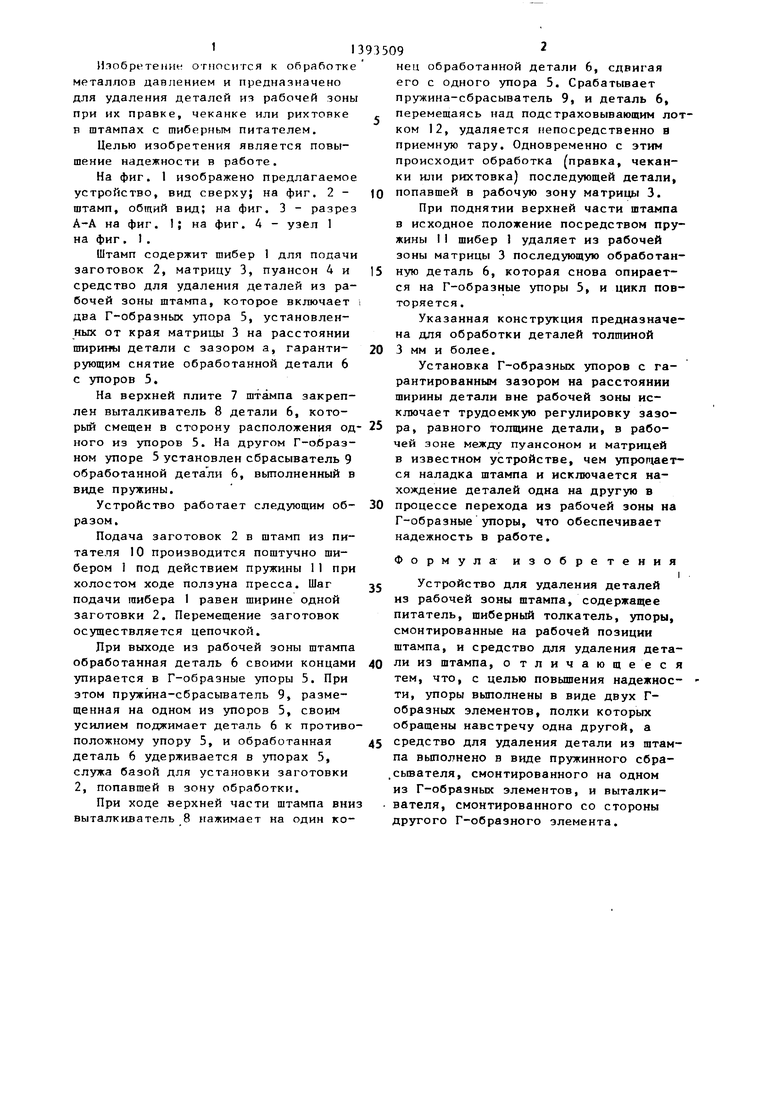

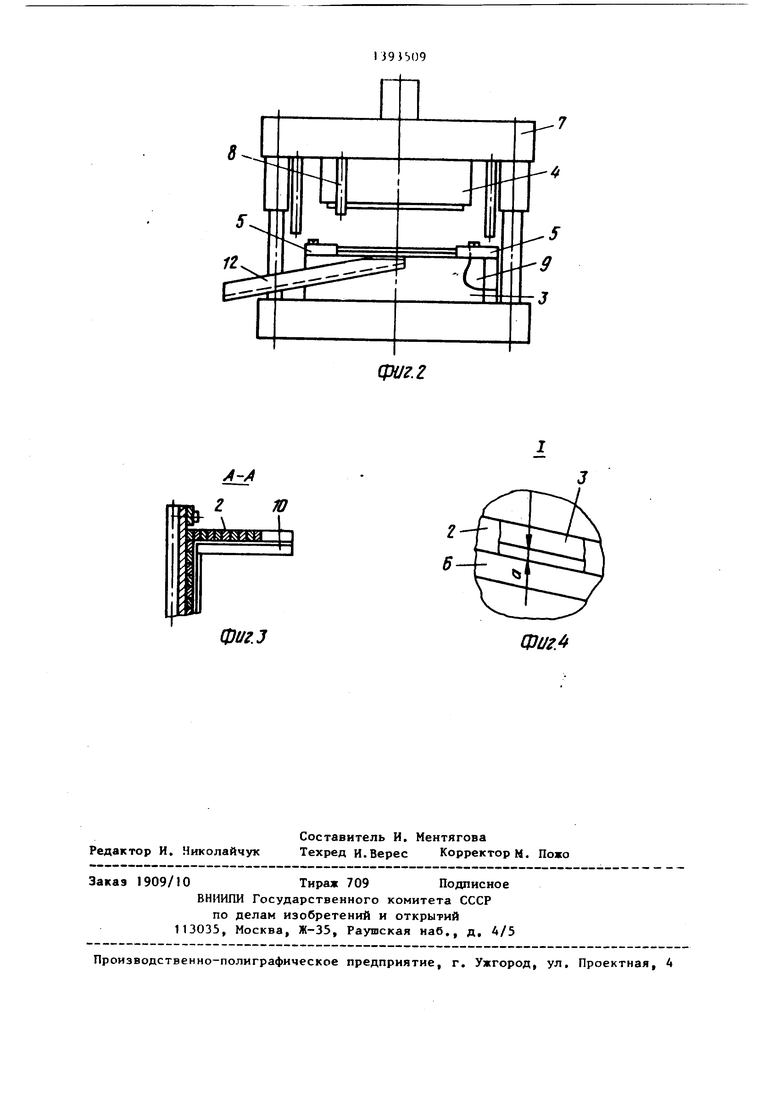

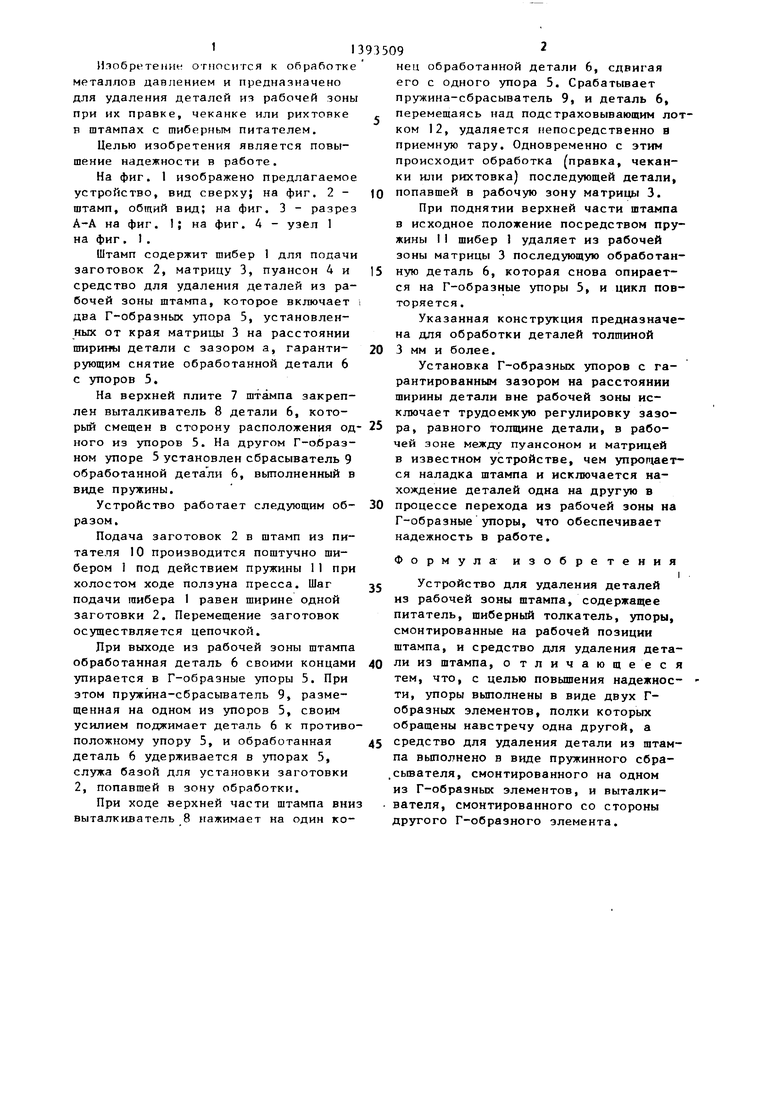

На фиг. 1 изображено предлагаемое устройство, вид сверху; на фиг. 2 - штамп, общий вид; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - узел 1 на фиг . 1 .

Штамп содержит шибер 1 для подачи заготовок 2, матрицу 3, пуансон 4 и средство для удаления деталей из рабочей зоны штампа, которое включает i два Г-образных упора 5, установленных от края матрицы 3 на расстоянии ширины детали с зазором а, гарантирующим снятие обработанной детали 6 с упоров 5,

На верхней плите 7 штампа закреплен выталкиватель 8 детали 6, котонец обработанной детали 6, сдвигая его с одного упора 5. Срабатывает пружина-сбрасыватель 9, и деталь 6, - перемещаясь над подстраховывающим ло ком 12, удаляется непосредственно в приемную тару. Одновременно с этим происходит обработка правка, чеканки или рихтовка) последующей детали,

10 попавшей в рабочую зону матрицы 3.

При поднятии верхней части штампа в исходное положение посредством пру жины 11 шибер 1 удаляет из рабочей зоны матрицы 3 последующую обработан

15 ную деталь 6, которая снова опирается на Г-образные упоры 5, и цикл пов торяется .

Указанная конструкция предназначе на для обработки деталей толщиной

20 3 мм и более.

Установка Г-образных упоров с гарантированным зазором на расстоянии ширины детали вне рабочей зоны исключает трудоемкую регулировку зазо35

рый смещен в сторону расположения од- 25 ра, равного толщине детали, в рабо- ного из упоров 5. На другом Г-образ- ном упоре 5 установлен сбрасыватель 9 обработанной детали 6, вьшолненный в виде пружины.

Устройство работает следующим об- 30 разом.

Подача заготовок 2 в штамп из питателя 10 производится поштучно шибером 1 под действием пружины 11 при холостом ходе ползуна пресса. Шаг подачи гаибера I равен ширине одной заготовки 2. Перемещение заготовок осуществляется цепочкой.

Лри выходе из рабочей зоны штампа обработанная деталь 6 своими концами 40 упирается в Г-образные упоры 5. При зтом пружина-сбрасыватель 9, размещенная на одном из упоров 5, своим усилием поджимает деталь 6 к противоположному упору 5, и обработанная45 деталь 6 удерживается в упорах 5, служа базой для установки заготовки 2, попавшей в зону обработки.

При ходе верхней части штампа вниз выталкиватель 8 нажимает на один кочей зоне между пуансоном и матрицей в известном устройстве, чем упрощает ся наладка штампа и исключается нахождение деталей одна на другую в процессе перехода из рабочей зоны на Г-образные упоры, что обеспечивает надежность в работе.

Формула изобретения

Устройство для удаления деталей

из рабочей зоны штампа, содержащее питатель, шиберный толкатель, упоры, смонтированные на рабочей позиции штампа, и средство для удаления дета ли из штампа, о тличающеес тем, что, с целью повышения надежное ти, упоры вьшолнены в виде двух Г- образных элементов, полки которых обращены навстречу одна другой, а средство для удаления детали из штам па выполнено в виде пружинного сбра- .сьгоателя, смонтированного на одном из Г-обраэных элементов, и выталкивателя, смонтированного со стороны другого Г-образного элемента.

нец обработанной детали 6, сдвигая его с одного упора 5. Срабатывает пружина-сбрасыватель 9, и деталь 6, перемещаясь над подстраховывающим лотком 12, удаляется непосредственно в приемную тару. Одновременно с этим происходит обработка правка, чеканки или рихтовка) последующей детали,

попавшей в рабочую зону матрицы 3.

При поднятии верхней части штампа в исходное положение посредством пружины 11 шибер 1 удаляет из рабочей зоны матрицы 3 последующую обработанную деталь 6, которая снова опирается на Г-образные упоры 5, и цикл повторяется .

Указанная конструкция предназначена для обработки деталей толщиной

3 мм и более.

Установка Г-образных упоров с гарантированным зазором на расстоянии ширины детали вне рабочей зоны исключает трудоемкую регулировку зазо5

5 ра, равного толщине детали, в рабо-

0

0 5

чей зоне между пуансоном и матрицей в известном устройстве, чем упрощается наладка штампа и исключается нахождение деталей одна на другую в процессе перехода из рабочей зоны на Г-образные упоры, что обеспечивает надежность в работе.

Формула изобретения

I . Устройство для удаления деталей

из рабочей зоны штампа, содержащее питатель, шиберный толкатель, упоры, смонтированные на рабочей позиции штампа, и средство для удаления детали из штампа, о тличающееся тем, что, с целью повышения надежное- - ти, упоры вьшолнены в виде двух Г- образных элементов, полки которых обращены навстречу одна другой, а средство для удаления детали из штампа выполнено в виде пружинного сбра- .сьгоателя, смонтированного на одном из Г-обраэных элементов, и выталкивателя, смонтированного со стороны другого Г-образного элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для чистовой пробивки отверстий в штучных заготовках | 1978 |

|

SU778872A1 |

| Штамп для правки плоских деталей | 1986 |

|

SU1423215A1 |

| Устройство для штамповки деталей из штучных заготовок | 1986 |

|

SU1360858A1 |

| Штамп для правки изделий | 1983 |

|

SU1094639A1 |

| Штамп для вырубки и пробивки деталей из листового материала | 1977 |

|

SU774701A1 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2262406C1 |

| Штамп для обработки плоских деталей | 1979 |

|

SU863095A1 |

| Устройство для штабелирования деталей с отверстиями | 1985 |

|

SU1319983A1 |

| Штамп для штамповки изделий из плоских заготовок | 1987 |

|

SU1447479A1 |

| Штамп-автомат для двойной гибки скоб | 1978 |

|

SU764780A1 |

Изобретение относится к обработке металлов давлением и предназначено для использования в штампах для правки, чеканки или рихтовки заготовок толщиной более 3 мм. Целью является повышение надежности конструкции. Устройство содержит два Г-образ- ных упора 5, установленных от края матрицы на расстоянии ширины детали с зазором, гарантирующим снятие обработанной детали 6 с упоров 5. Выталкиватель детали 6 смещен.в сторону расположения одного из упоров 5. На другом упоре 5 установлена пружи- на-сбрасьшатель. При выходе из рабочей зоны штампа обработанная деталь 6 своими концами упирается в Г-об- разные упоры 5. Пружина-сбрасыватель своим усилием поджимает деталь к упорам. При ходе верхней части штампа вниз выталкиватель нажимает на один конец обработанной детали 6, сдвигая его с упора 5. Срабатывает пружина- сбрасьшатель и деталь 6 удаляется в приемную тару. Одновременно с этим происходит обработка.детали, попавшей в рабочую зону матрицы. При поднятии г.ерхней части штампа в исходное положение посредством пружины 11 шибер 1 удаляет последующую обработанную деталь 6 из рабочей зоны матрицы, деталь 6 упирается в Г-образ- ные ynopk 5, цикл повторяется. 4 ил. (Л 00 со 00 ел о со

Л-А

фиг.з

фиг.г

6Фиг.

| Дурандин М.М | |||

| и др | |||

| Штампы для холодной штамповки мелких деталей: Альбом конструкций схем | |||

| -М.; Машиностроение, 1978, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-05-07—Публикация

1985-12-03—Подача