СО 4

О5

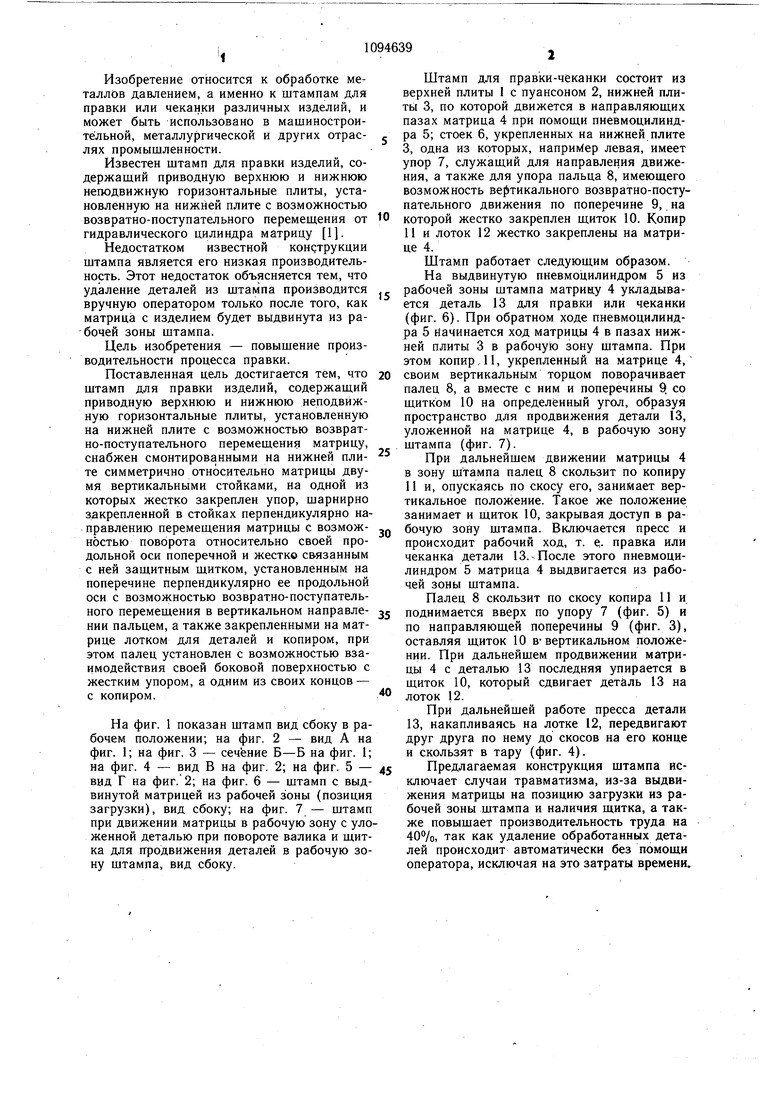

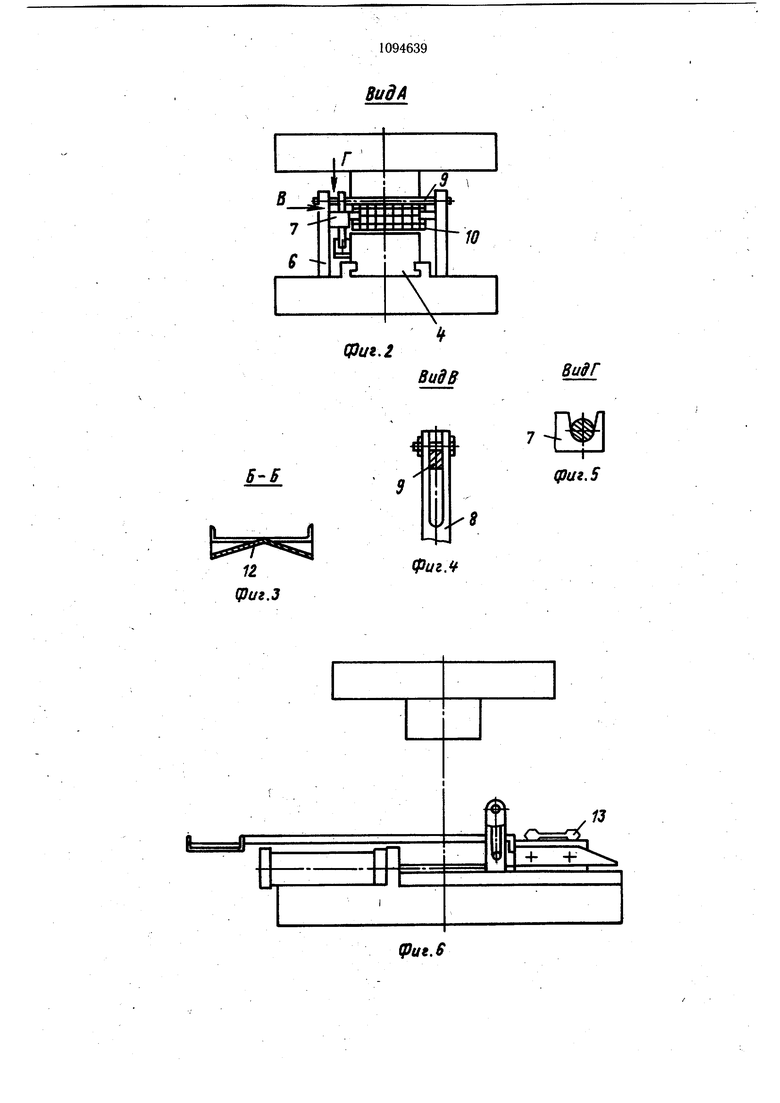

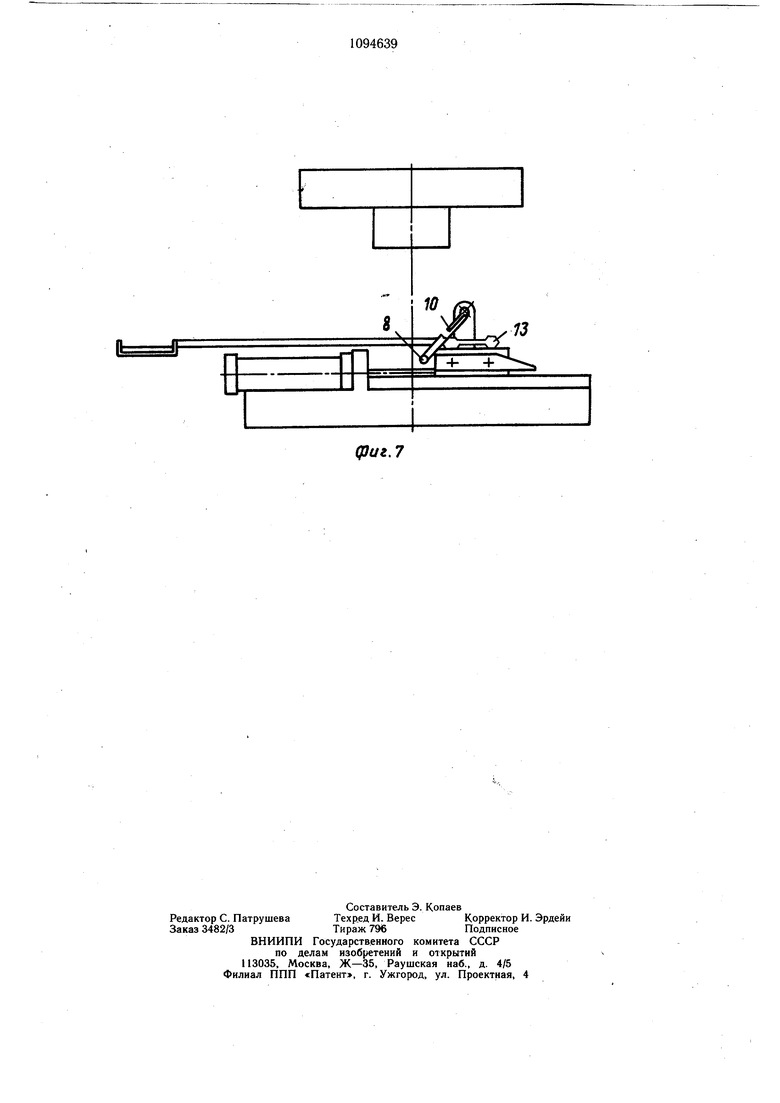

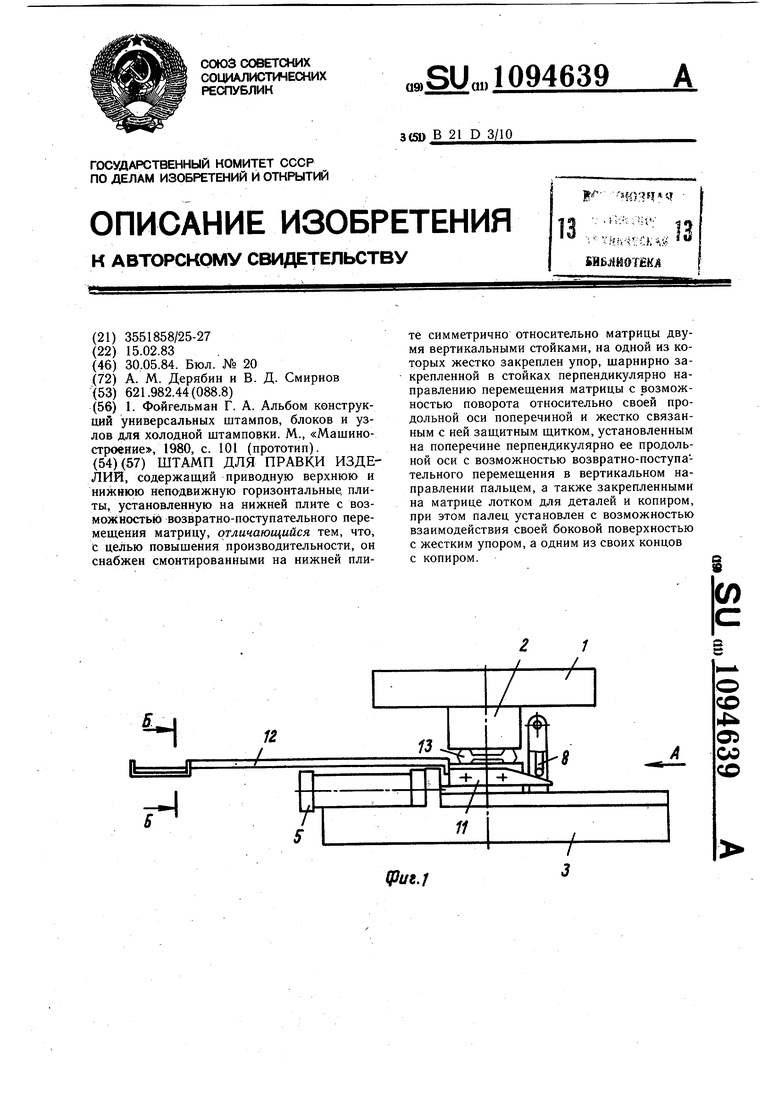

со ;о Изобретение относится к обработке металлов давлением, а именно к штампам для правки или чеканки различных изделий, и может быть использовано в машиностроительной, металлургической и других отраслях промышленности. Известен штамп для правки изделий, содержаший приводную верхнюю и нижнюю неподвижную горизонтальные плиты, установленную на нижней плите с возможностью возвратно-поступательного перемешения от гидравлического цилиндра матрицу 1. Недостатком известной конструкции штампа является его низкая производительность. Этот недостаток объясняется тем, что удаление деталей из штампа производится вручную оператором только после того, как матрица с изделием будет выдвинута из ра-бочей зоны штампа. Цель изобретения - повышение производительности процесса правки. Поставленная цель достигается тем, что штамп для правки изделий, содержаший приводную верхнюю и нижнюю неподвижную горизонтальные плиты, установленную на нижней плите с возможностью возвратно-поступательного перемеш,ения матрицу, снабжен смонтированными на нижней плите симметрично относительно матрицы двумя вертикальными стойками, на одной из которых жестко закреплен упор, шарнирно закрепленной в стойках перпендикулярно направлению перемещения матрицы с возможностью поворота относительно своей продольной оси поперечной и жестко с&язанным с ней защитным щитком, установленным на поперечине перпендикулярно ее продольной оси с возможностью возвратно-поступательного перемещения в вертикальном направлеНИИ пальцем, а также закрепленными на матрице лотком для деталей и копиром, при этом палец установлен с возможностью взаимодействия своей боковой поверхностью с жестким упором, а одним из своих концов с копиром. На фиг. 1 показан щтамп вид сбоку в рабочем положении; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - вид В на фиг. 2; на фиг. 5 - вид Г на фиг. 2; на фиг. 6 - штамп с выдвинутой матрицей из рабочей зоны (позиция загрузки), вид сбоку; на фиг. 7 - щтамп при движении матрицы в рабочую зону с уло женной деталью при повороте валика и щитка для продвижения деталей в рабочую зону щтампа, вид сбоку. Штамп для правки-чеканки состоит из верхней плиты 1 с пуансоном 2, нижней плить1 3, по которой движется в направляющих пазах матрица 4 при помощи пневмоцилиндра 5; стоек 6, укрепленных на нижней плите 3, одна из которых, например левая, имеет упор 7, служащий для направления движения, а также для упора пальца 8, имеющего возможность ве1 тикального возвратно-поступательного движения по поперечине 9, на которой жестко закреплен щиток 10. Копир 11 и лоток 12 жестко закреплены на матрице 4. Штамп работает следующим образом. На выдвинутую пневмоцилиндром 5 из рабочей зоны щтампа матрицу 4 укладывается деталь 13 для правки или чеканки (фиг. 6). При обратном ходе пневмоцилиндра 5 Начинается ход матрицы 4 в пазах нижней плиты 3 в рабочую зону штампа. При этом копир. 11, укрепленный на матрице 4, своим вертикальным торцом поворачивает палец 8, а вместе с ним и поперечины 9. со шитком 10 на определённый угол, образуя пространство для продвижения детали 13, уложенной на матрице 4, в рабочую зону штампа (фиг. 7). При дальнейшем движении матрицы 4 в зону щтампа палец 8 скользит по копиру 11 и, опускаясь по скосу его, занимает вертикальное положение. Такое же положение занимает и щиток 10, закрывая доступ в рабочую зону штампа. Включается пресс и происходит рабочий ход, т. е- правка или чеканка детали 13.-После этого пневмоцилиндром 5 матрица 4 выдвигается из рабочей зоны штампа. Палец 8 скользит по скосу копира 11 и поднимается вверх по упору 7 (фиг. 5) и по направляющей поперечины 9 (фиг. 3), оставляя щиток 10 в-вертикальном положении. При дальнейшем продвижении матрицы 4 с деталью 13 последняя упирается в щиток 10, который сдвигает деталь 13 на лоток 12. При дальнейшей работе пресса детали 13, накапливаясь на лотке 12, передвигают друг друга по нему до скосов на его конце и скользят в тару (фиг. 4). Предлагаемая конструкция штампа исключает случаи травматизма, из-за выдвижения матрицы на позицию загрузки из рабочей зоны щтампа и наличия щитка, а также повыщает производительность труда на 40%, так как удаление обработанных деталей происходит автоматически без помощи оператора, исключая на это затраты времени.

ВидА

В-Б

(риг. 5

12 фиг.З

I

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многооперационное штанговое транспортирующее устройство | 1978 |

|

SU737320A1 |

| Штамп для обработки цилиндрических заготовок | 1978 |

|

SU721174A1 |

| Штамп для чистовой пробивки отверстий в штучных заготовках | 1978 |

|

SU778872A1 |

| Устройство к прессу для перемещения обрабатываемых деталей | 1982 |

|

SU1063515A1 |

| Устройство для ограждения рабочей зоны штампа | 1975 |

|

SU600348A1 |

| УСТРОЙСТВО для УДАЛЕНИЯ ДЕТАЛЕЙ ИЗ РАБОЧЕЙ | 1971 |

|

SU305946A1 |

| Штамп для разделительных операций | 1987 |

|

SU1433620A1 |

| Штамп для правки изделий | 1982 |

|

SU1082516A1 |

| Устройство для деформирования штучных заготовок | 1980 |

|

SU997918A1 |

| Устройство для ограждения рабочей зоны штампа | 1987 |

|

SU1449758A1 |

ШТАМП ДЛЯ ПРАВКИ ИЗДЕЛИЙ, содержаш,ий приводную верхнюю и нижнюю неподвижную горизонтальные, плиты, установленную на нижней плите с возможностью возвратно-поступательного перемещения матрицу, отличающийся тем, что, с целью повышения производительности, он снабжен смонтированными на нижней плите симметрично относительно матрицы двумя вертикальными стойками, на одной из которых жестко закреплен упор, шарнирно закрепленной в стойках перпендикулярно направлению перемещения матрицы с возможностью поворота относительно своей продольной оси поперечиной и жестко связанным с ней защитным щитком, установленным на поперечине перпендикулярно ее продольной оси с возможностью возвратно-поступательного перемещения в вертикальном направлении пальцем, а также закрепленными на матрице лотком для деталей и копиром, при этом палец установлен с возможностью взаимодействия своей боковой поверхностью с жестким упором, а одним из своих концов с копиром.

13

(put.6

(риг.7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Фойрельман Г | |||

| А | |||

| Альбом конструкций универсальных штампов, блоков и узлов для холодной штамповки | |||

| М., «Машиностроение, 1980, с | |||

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

Авторы

Даты

1984-05-30—Публикация

1983-02-15—Подача