.2

ную с механизмом 5 сварочного давления, с помощью шарового шарнира 4. Осуществляют предварительное сжатие усилием, составляющим 0,3 - 0,5 сварочного усилия. Затем приводом 9 фиксирующего давления с помощью зажимных губок 8 фиксируют пространственное положение верхней свариваемой Д. Увеличивают сварочное давление до оптимального и включают сварочный ток. Так как верхняя плита 3

входит в электрический контакт с по- верхностью верхней Д при любой ее непараллельности, нагрев зоны сварки и необходимая для сварки пластическая деформация равномерны. Устройство для осуществления способа содержит, кроме того, источник тока 6, связанный с плитами 2 и 3, и стойки 7, на которых с возможностью вертикального перемещения установлены губки 8. 2 с.п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНОЙ СВАРКИ НЕПРЕРЫВНЫХ ПОЛЫХ ЗАГОТОВОК И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2206435C2 |

| Устройство для контактной микросварки | 1982 |

|

SU1058739A1 |

| Машина для контактной сварки | 1977 |

|

SU692708A1 |

| СПОСОБ ХОЛОДНОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2036062C1 |

| Устройство для сварки трением | 1987 |

|

SU1607685A3 |

| Способ сборки под сварку и сваркиНА уНиВЕРСАльНО-СбОРОчНОМ СВАРОчНОМпРиСпОСОблЕНии Об'ЕМНыХ KAPKACOB изэлЕМЕНТОВ пРОКАТНОгО пРОфиля | 1979 |

|

SU823048A1 |

| Устройство для сварки | 1978 |

|

SU816731A1 |

| СПОСОБ ИЗМЕРЕНИЯ УСИЛИЯ ОСАДКИ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ | 2012 |

|

RU2486998C1 |

| Машина для контактной точечной сварки | 1988 |

|

SU1648670A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ ИЗДЕЛИЙ ИЗ ПРОВОЛОКИ, АРМАТУРЫ, ТРУБ, ДЛИННОМЕРНОГО МЕТАЛЛОПРОКАТА (ВАРИАНТЫ) И МАШИНА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ С ФИГУРНЫМ ХОДОМ ВЕРХНЕГО ЭЛЕКТРОДА (ВАРИАНТЫ) | 2012 |

|

RU2533067C2 |

Изобретение относится к сварочному производству, а именно к способам сварки металлов давлением с подогревом и устройствам для их осуществления. Изобретение может быть использовано при сварке деталей (Д) больших геометрических размеров, Д с прямоугольным сечением, Д малой толщины и Д, имеющих отклонения свариваемых поверхностей от параллельности. Цель - повьппение качества сварки за счет обеспечения равных условий сварки по всей поверхности свариваемых Д.Свариваемые Д устанавливают на неподвижную плиту 2, опускают верхнюю плиту 3, связанi (Л г-0 со со оо ел О5 ел -«Г

1

Изобретение относится к сварочноу производству, конкретно к спосоам сварки металлов давлением с по- , догревом и устройством для осуществления, и может быть использовано 5 при сварке деталей больщих геометрических размеров, деталей с прямоугольным Сечением, деталей малой толщины и деталей, имеюпщх отклонения от параллельности свариваемых поверхностей.Ю

Целью изобретения является повышение качества сварки за счет обеспечения равных условий сварки по всей поверхности соприкосновения свариваемых деталей.15

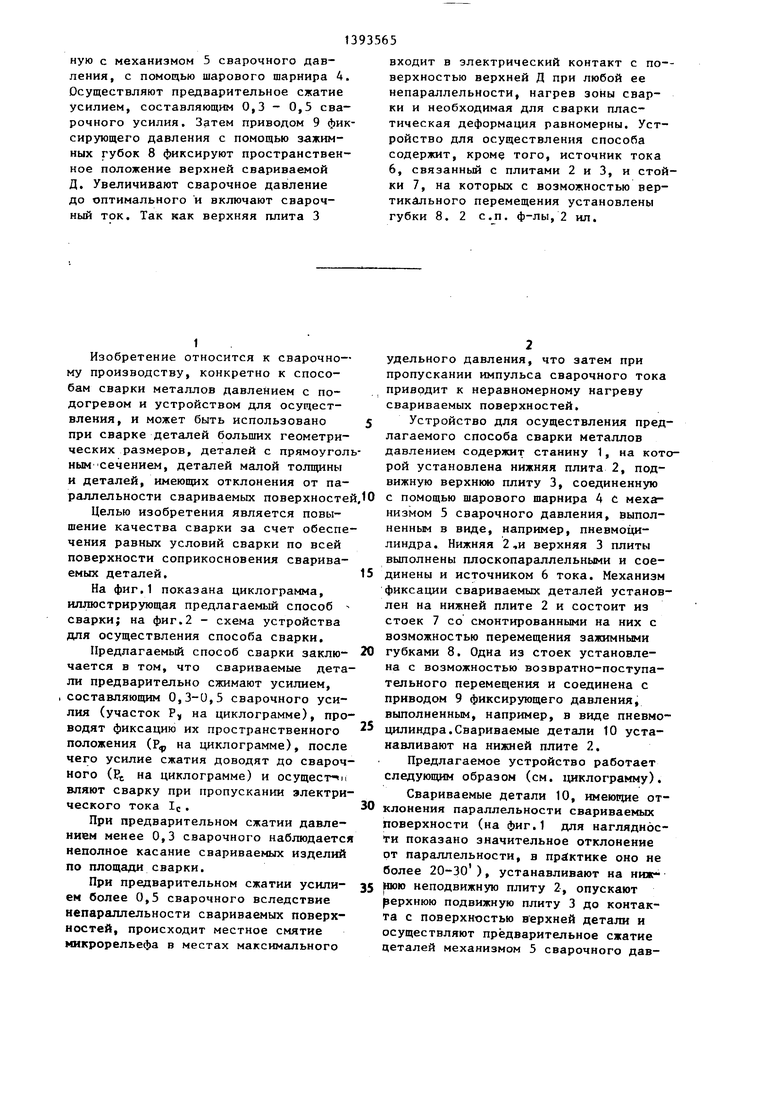

На фиг.1 показана циклограмма, иллюстрирующая предлагаемьй способ - сварки; на фиг.2 - схема устройства для осуществления способа сварки.

Предлагаемый способ сварки заклю- 20 чается в том, что свариваемые детали предварительно сжимают усилием, составляющим 0,3-0,5 сварочного усилия (участок PJ на циклограмме), проводят фиксацию их пространственного положения (Р на циклограмме), после чего усилие сжатия доводят до сварочного (Р на циклограмме) и осущест-ш вляют сварку при пропускании электрического тока 1с.50

При предварительном сжатии давлением менее 0,3 сварочного наблюдается неполное касание свариваемых изделий по площади сварки.

При предварительном сжатии усили- з5 ем более 0,5 сварочного вследствие непараплельности свариваемых поверхностей, происходит местное смятие микрорельефа в местах максимального

удельного давления, что затем при пропускании импульса сварочного тока приводит к неравномерному нагреву свариваемых поверхностей.

Устройство для осуществления предлагаемого способа сварки металлов давлением содержит станину 1, на котрой установлена нижняя плита 2, подвижную верхнюю плиту 3, соединенную с помощью щарового шарнира 4 с механизмом 5 сварочного давления, выполненным в виде, например, пневмоци- линдра. Нижняя 2 ,и верхняя 3 плиты выполнены плоскопараллельными и соединены и источником 6 тока. Механизм фиксации свариваемых деталей установлен на нижней плите 2 и состоит из стоек 7 со смонтированными на них с возможностью перемещения зажимными губками 8. Одна из стоек установлена с возможностью возвратно-поступательного перемещения и соединена с приводом 9 фиксирующего давления, выполненным, например, в виде пневмо цилиндра.Свариваемые детали 10 устанавливают на нижней плите 2.

Предлагаемое устройство работает следующим образом (см. циклограмму).

Свариваемые детали 10, имеюрще отклонения параллельности свариваемых поверхности (на фиг.1 для наглядности показано значительное отклонение от параллельности, в практике оно не более 20-30), устанавливают на ниж- |а)ю неподвижную плиту 2, опускают рерхнюю подвижную плиту 3 до контакта с поверхностью верхней детали и осуществляют предварительное сжатие деталей механизмом 5 сварочного давления с усилием 0,3-0,5 сварочного усилия, достаточным для преодоления трения в шарнире 4. При этом верхняя плита 3 входит в электрический контакт с поверхностью верхней детали при любой ее непараллельности. Затем приводом 9 фиксирующего давления с помощью зажимных губок 8 фиксируют пространственное положение верхней свариваемой детали. После этого увеличивают сварочное давление до оптимального и включают сварочный ток.

Поскольку при этом верхняя плита 3 находится в электрическом контакте со всей поверхностью верхней свариваемой детали (несмотря на отклонение от параллельности ее нижней плите), а механизм фиксации предот- вращает перекос верхней детали при сварочной деформации, нагрев зоны сварки и необходимая для сварки пластическая деформация равномерны по всей площади сварки, что исклю- чает дефекты.

Пример. Полосы из конструкционной и быстрорежущей стали устанавливают на нижней токоведущей плите 2 и сжимают верхней плитой 3с усилием, равным 3 т.е. Затем приводо 9 фиксирующего давления зажимают верхнюю полосу из быстрорежущей стали в губках 8, установленных на стойках 7 с возможностью вертикального перемещения. Усилие зажатия равняется 2,0 т,-с. Таким образом, фиксируют пространственное положение верхней свариваемой полосы при возможности вертикального перемещения (вниз по стойкам) без изменения пространственной ориентации.

После этого давление на верхнюю токоведующую плиту 3 увеличивают с помощью механизма сварочного давления от 5 до 7,0 т,-с и пропускают через свариваемые детали (полосы) импульс тока величиной 120 кА и длительностью 0,3 с.

g 5

о

5

5

Вследствие фиксации пространственной ориентации верхней полосы осадка металлов в зоне сварки равномерная по длине полос, чем обеспечивается высокое качество (отсутствие перегрева отдельных зон) и стабильность процесса сварки. I Формула изобретения

и связанную посредством шарового шарнира с механизмом давления верхнюю плиту соединенные с источником тока, о т л и ч а ю щ е е с я тем, что, с целью повышения качества сварки за счет обеспечения равных условий сварки по всей поверхности соприкосновения свариваемых деталей, оно снабжено механизмом фиксации пространственного положения одной из свариваемых деталей, выполненные в виде стоек с установленными на них с возможностью перемещения в направлении действия механизма давления зажимными губками, при этом по крайней мере одна из стоек установлена с возможностью перемещения и снабжена приводом фиксирующего давления.

f,Pc.f.3c

Фие.1

| Клименко Ю.В., Баранков В.Н | |||

| Рельефная контактная сварка быстрорежущих сталей с конструкционными.- Сварочное производство, № 7, 1985, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Гуляев Л.И | |||

| Технология точечной и рельефной сварки сталей | |||

| М.: Машиностроение, 1969, с.189-190 | |||

| Чулошников П.Л | |||

| Точечная и роликовая электросварка легированных сталей и сплавов | |||

| М., 1974, с.149 | |||

| ч | |||

Авторы

Даты

1988-05-07—Публикация

1986-04-07—Подача