Изобретение относится к сварке и может быть использовано при разработке оборудования для контактной точечной сварки.

Цель изобретения - расширение технологических возможностей привода и повышение качества сварных соединений.

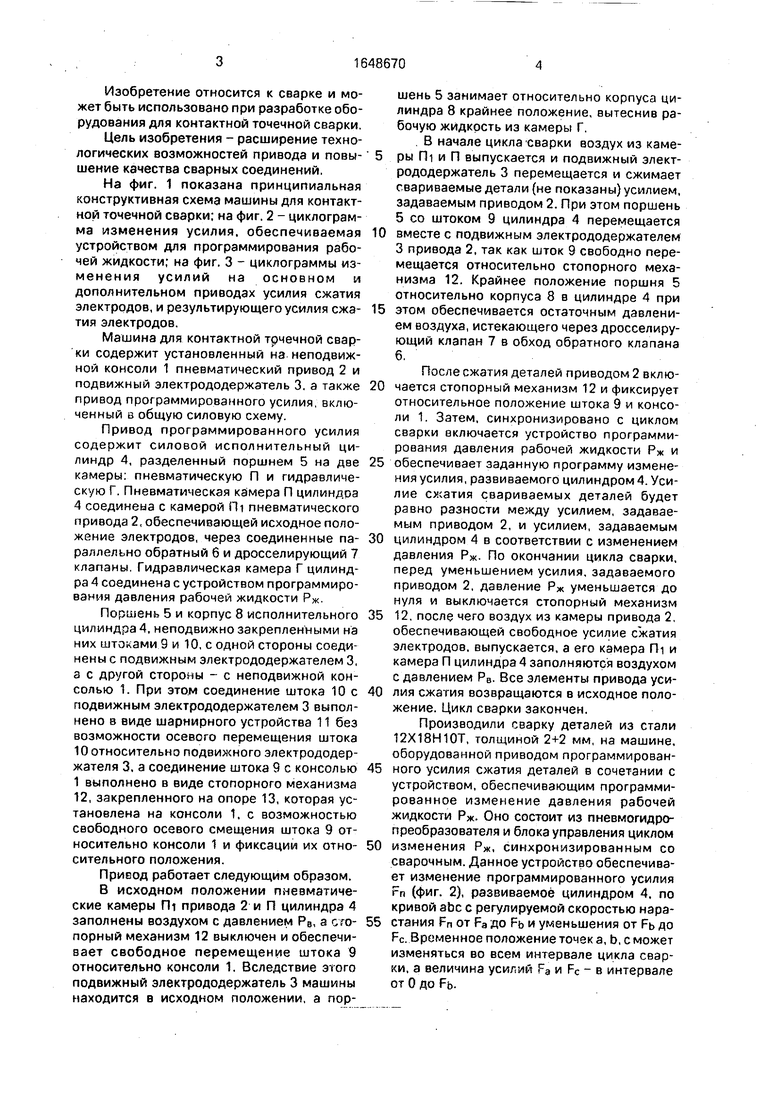

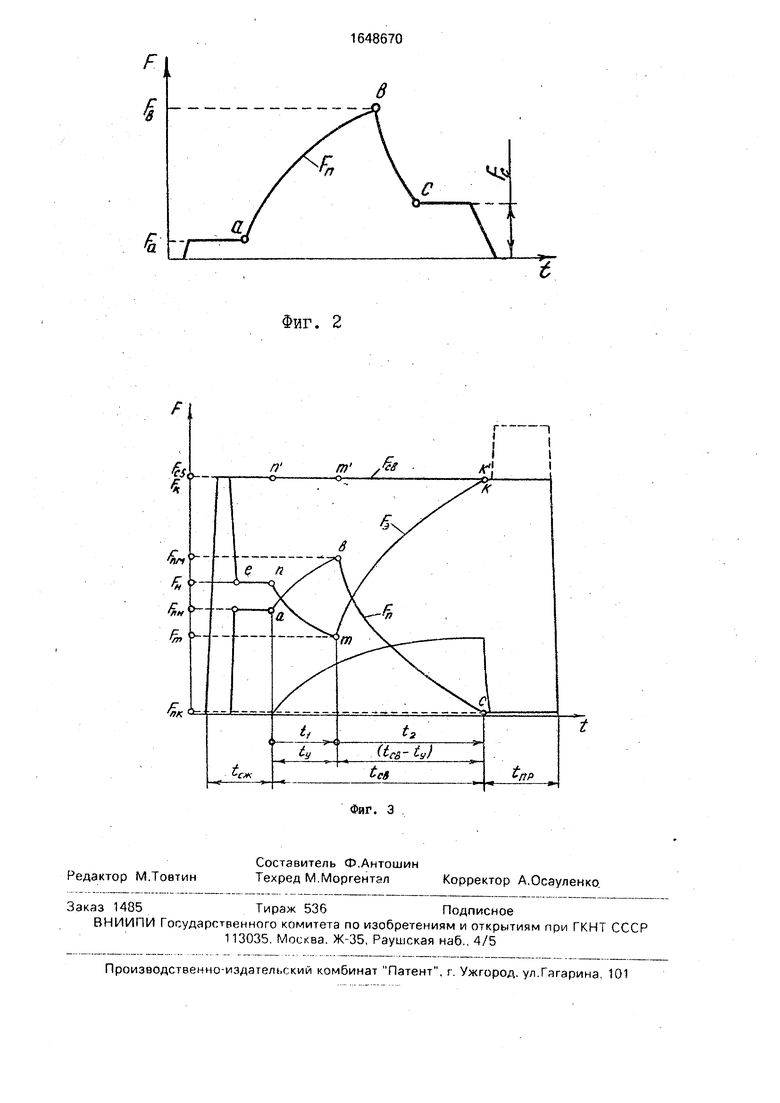

На фиг. 1 показана принципиальная конструктивная схема машины для контактной точечной сварки; на фиг. 2 - циклограмма изменения усилия, обеспечиваемая устройством для программирования рабочей жидкости; на фиг. 3 - циклограммы изменения усилий на основном и дополнительном приводах усилия сжатия электродов, и результирующего усилия сжатия электродов.

Машина для контактной трчечной сварки содержит установленный на неподвижной консоли 1 пневматический привод 2 и подвижный электрододержатель 3. а также привод программированного усилия, включенный в общую силовую схему.

Привод программированного усилия содержит силовой исполнительный цилиндр 4, разделенный поршнем 5 на две камеры, пневматическую П и гидравлическую Г. Пневматическая камера П цилиндоа 4 соединена с камерой Пт пневматического привода 2, обеспечивающей исходное положение электродов, через соединенные параллельно обратный 6 и дросселирующий 7 клапаны Гидравлическая камера Г цилиндра 4 соединена с устройством программирования давления рабочей жидкости РЖ

Поршень 5 и корпус 8 исполнительного цилиндра 4, неподвижно закрепленными на них штоками 9 и 10, с одной стороны соединены с подвижным электрододержателем 3, а с другой стороны - с неподвижной консолью 1. При этом соединение штока 10 с подвижным электрододержателем 3 выполнено в виде шарнирного устройства 11 без возможности осевого перемещения штока 10 относительно подвижного злектрододер- жателя 3, а соединение штока 9 с консолью 1 выполнено в виде стопорного механизма 12, закрепленного на опоре 13, которая установлена на консоли 1, с возможностью свободного осевого смещения штока 9 относительно консоли 1 и фиксации их относительного положения.

Привод работает следующим образом.

В исходном положении пневматические камеры Hi привода 2 и П цилиндра 4 заполнены воздухом с давлением Ре, а сго- порный механизм 12 выключен и обеспечивает свободное перемещение штока 9 относительно консоли 1. Вследствие этого подвижный электрододержатель 3 машины находится в исходном положении, а поршень 5 занимает относительно корпуса цилиндра 8 крайнее положение, вытеснив рабочую жидкость из камеры Г.

В начале цикла сварки воздух из камеры П1 и П выпускается и подвижный электрододержатель 3 перемещается и сжимает свариваемые детали {не показаны) усилием, задаваемым приводом 2. При этом поршень 5 со штоком 9 цилиндра 4 перемещается

вместе с подвижным электрододержателем 3 привода 2, так как шток 9 свободно перемещается относительно стопорного механизма 12. Крайнее положение поршня 5 относительно корпуса 8 в цилиндре 4 при

этом обеспечивается остаточным давлением воздуха, истекающего через дросселирующий клапан 7 в обход обратного клапана 6.

После сжатия деталей приводом 2 включается стопорный механизм 12 и фиксирует относительное положение штока 9 и консоли 1. Затем, синхронизировано с циклом сварки включается устройство программирования давления рабочей жидкости Рж и

обеспечивает заданную программу изменения усилия, развиваемого цилиндром 4. Усилие сжатия свариваемых деталей будет равно разности между усилием, задаваемым приводом 2, и усилием, задаваемым

цилиндром 4 в соответствии с изменением давления Рж. По окончании цикла сварки, перед уменьшением усилия, задаваемого приводом 2, давление Рж уменьшается до нуля и выключается стопорный механизм

12, после чего воздух из камеры привода 2, обеспечивающей свободное усилие сжатия электродов, выпускается, а его камера Пч и камера П цилиндра 4 заполняются воздухом с давлением Рв. Все элементы привода усилия сжатия возвращаются в исходное положение. Цикл сварки закончен.

Производили сварку деталей из стали 12Х18Н10Т, толщиной 2+2 мм, на машине, оборудованной приводом программированного усилия сжатия деталей в сочетании с устройством, обеспечивающим программированное изменение давления рабочей жидкости Рж. Оно состоит из пневмогидро- преобразователя и блока управления циклом

изменения Рж, синхронизированным со сварочным. Данное устройство обеспечивает изменение программированного усилия Fn (фиг. 2), развиваемое цилиндром 4. по кривой зЬс с регулируемой скоростью нарастания Fn от Fa до Рь и уменьшения от Рь до FC. Временное положение точек а, Ь, с может изменяться во всем интервале цикла сварки, а величина усилий Fa и Fc - в интервале от 0 до Рь.

Сварку осуществляли по наиболее сложному из известных способу, циклограмма изменения усилия которого Рэ показана на фиг. 3 кривой Inmk. При сварке усилие на приводе 2 задавали равным FCB и выдерживали неизменным n1mV до окончания цикла сварки, а усилие на приводе программированного усилия изменяли по кривой Fn. После сжатия деталей усилием FCB прикладывали начальную величину уси- лия РП-РПН. что в разности с Рев обеспечивало получение требуемого усилия Рн перед началом импульса тока 1св. С момента начала импульса тока усилие Fn на приводе 4 в течение времени ty увеличивали от FnH до Рпм по кривой ab, а затем в течение времени tce-ty уменьшали по кривой be от РПп до РПк, после чего оставляли неизменным. Разность между постоянным значением усилия FCB. задаваемым приводом 2, и усилием Fn, изменяемым приводом 4 по кривой abc, обеспечивала требуемое изменение F3 по кривой Inmk.

Параметры режима сварки с неизменным усилием сжатия электродов задавали следующими: т.,2 с; ,24 с; т.,1 с; ,2 кА; ,0 кН, а при сварке с использованием предлагаемого устройства; т..2 с: ,24 с; ,06 с; ,1 с; ,2 кА; ,0 кН; ,0 кН; ,5 кН; кН. Реализация способа сварки с программированным усилием повышает энергетическую эффективность процесса. которую оценивали по размерам ядра, (йя увеличился с 6.8 ± 0,3 мм до 7,6 ± 0,4 мм) и устойчивость процесса против образования выплесков, которую оценивали по критическому диаметру ядра (dKp увеличился с 7,5 ± 0,6 мм до 8,7 ± 0,5 мм).

Описанная конструкция машины для контактной точечной сварки позволяет стабилизировать параметры программированного усилия сжатия электродов путем исключения влияния на его величину рабочего хода подвижного электрода, толщины свариваемых деталей, износа и деформации электродов, а также элементов силового контура машины, чем повышает качество сварных соединений.

Кроме того, машина позволяет реализовать цикл сварки со сложным программированием усилия сжатия на серийных сварочных машинах.

Формула изобретения Машина для контактной точечной сварки, содержащая закрепленный на неподвижной консоли пневматический привод, включающий пневмоцилиндр с камерой для обеспечения исходного положения электрода, и привод программированного усилия, соединенные с подвижным злектрододер- жателем, отличающаяся тем, что, с целью расширения технологических возможностей и повышения качества сварного соединения, привод программированного усилия выполнен в виде устройства для программирования подачи рабочей жидкости исполнительного цилиндра, содержащего гидравлическую и пневматическую камеры и смонтированного на неподвижной консоли стопорного механизма, причем корпус исполнительного цилиндра шарнирно соединен с подвижным электрододержателем. шток исполнительного цилиндра установлен с возможностью периодического взаимодействия со стопорным механизмом, гидравлическая камера расположена со стороны штока и соединена с устройством программирования рабочей жидкости, а пневматическая камера исполнительного цилиндра соединена с камерой пневматического цилиндра привода машины, обеспечивающей исходное положение электрода.

Fn --.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной точечной сварки | 1989 |

|

SU1738546A1 |

| Машина для контактной точечной сварки | 1990 |

|

SU1722743A1 |

| Способ контактной точечной сварки | 1990 |

|

SU1738548A1 |

| Электродное устройство для контактной точечной сварки | 1988 |

|

SU1648682A1 |

| Машина для контактной точечной сварки | 1991 |

|

SU1825695A1 |

| Машина для многоточечной контактной сварки | 1974 |

|

SU515611A1 |

| Способ контактной точечной сварки | 1991 |

|

SU1825696A1 |

| Устройство для подачи деталей | 1985 |

|

SU1299739A1 |

| Устройство для контактной точечной сварки | 1987 |

|

SU1447651A1 |

| Привод сжатия электродов контактных машин | 1976 |

|

SU585009A1 |

Изобретение относится к сварке и может быть использовано при разработке оборудования для контактной точечной сварки. Цель изобретения - расширение технологических возможностей и повышение качества сварных соединений. Привод программированного усилия содержит силовой исполнительный цилиндр 4, разделенный поршнем 5 на две камеры - пнеема- тическуюигидравлическую. Пневматическая камера П цилиндра 4 соединена с камерой Пт пневматического привода 2. Соединение штока 10 с подвижным электрододержателем 3 выполнено шарнирным. Соединение штока 9 с консолью 1 выполнено в виде стопорного механизма 12. После сжатия деталей приводом 2 включается стопорный механизм 12, который фиксирует положение штока 9 относительно консоли 1. Затем синхронно с циклом сварки включается устройство программирования давления рабочей жидкости. Усилие сжатия свариваемых деталей равно разности между усилием, создаваемым приводом 2, и усилием, задаваемым цилиндром 4. Устройство позволяет реализовать цикл сварки со сложным программированием усилия сжатия. 3 ил. От пнеВпосети О Ьь СО Os ч| О ФигЛ

Фиг. 2

п

| Авторское свидетельство СССР № 1196191, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Орлов Б.Д | |||

| и др | |||

| Технология и оборудование контактной сварки | |||

| М.: Машиностроение, 1975, с | |||

| ПЕЧНОЙ ЖЕЛЕЗНЫЙ РУКАВ (ТРУБА) | 1920 |

|

SU199A1 |

Авторы

Даты

1991-05-15—Публикация

1988-09-16—Подача