(54) УСТРОЙСТВО ДЛЯ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки кольцевых швов | 1978 |

|

SU859092A1 |

| Установка для автоматической сварки изделий с криволинейным контуром | 1978 |

|

SU778976A1 |

| Устройство для удаления внутреннего грата при контактной стыковой сварке труб | 1985 |

|

SU1274892A1 |

| Устройство для снятия сварочного грата с наружной поверхности изделий | 1988 |

|

SU1613212A1 |

| КАРУСЕЛЬНАЯ МАШИНА ДЛЯ СВАРКИ КОНУСА С ТУБУСОМ ЭЛЕКТРОННОЛУЧЕВОЙ ТРУБКИ | 1973 |

|

SU376330A1 |

| Стенд для сборки и сварки металлоконструкций | 1988 |

|

SU1608030A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ, СБОРКИ И СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ | 2000 |

|

RU2168405C1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129940C1 |

| УСТАНОВКА ДЛЯ ДВУХСТОРОННЕЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВВСЕСОЮЗНАЯПДШ1!НО-иш^ШСБНь.ПИОТПКА | 1971 |

|

SU306935A1 |

| Автомат для сварки неповоротных стыков труб изнутри | 1979 |

|

SU897443A1 |

, 1 ,

.Изобретение относится к сварочному производству, в частности, к сварке зеиикнутых. швов любой формы, например, для герметизации малогабаритных тонкостенных стыков -.корпусов изделий электронной техники - интегральных схем, квантовых иэлучателей, кварцевых резонаторов и др., а также в электронной и других отраслях промышленности.

Известно устройство для сварки, содержащее смонтированные на основании сварочную головку, соосно.расположен.цые две зажимные оправки с теплообменными полостями, одна из которых закреплена на ползуне,привод .вращения оправок и механизм перемещения ползуна. Ползун установлен с возможностью перемещения вдоль оси соосности оправок от механизма перемещения ползуна известном устройстве не обеспечивается идентичность силы сжатия аварийных деталей оправками. Отсюда недостаточное охлаждение корпусов полупроводниковых приборов в случаях, когда сила сжатия мала,утонение материала, ослабление прочности шва и даже обрыв , согда сила сжатия превыцлает номинальную.

Установлено, что для стыков из меди ( ковра для свариваемых отбор товок толщиной -0,3 мм) оптимальной является сила сжатия 10 кГ/мм . При этом имеет существенное значение сохранение постоянства номинальной величины силы сжатия для каждого очередного свариваемого изделия, отличающегося толщиной отбортовок

0 и величиной допуска на отклонение размеров при изготовлении.

Суммарная сила давления оправок на отбортовку зависит от толщины твердости материала, суммарной длины

5 и ширины охлаж,цаемой (обжимаемой) полосы отбортовок свариваемых деталей. Поэтому устройство должно иметь регулировку оправок по силе сжатия, обеспечивающую идентичность работы

0 при наличии некоторых отклонений размеров по толщине.

Цель изобретения - повышение качества путем регулирования усилия зажима изделия.

5

Для достижения указанной цели ползун выполнен полым с продольными пазами в стенках и оснащен смонтированными внутри него опорной гайкой с градуировочной шкалой и червячным

0 венцом, червяком, взаимодействующим

с червячным венцом опорной гайки, а также установленной с возможностью продольного перемещения втулкой с направляющим отверстием и проушинами, подпружиненными относительно втулки штоком, взаимодействующим одним своим . концом с направляющим отверстием втулки, а другим - с опорной гайкой, при этом механизм перемещения ползуна выполнен в виде закрепленных на основании подпружиненного рычага, на одном из плеч которого смонтиро- tO вана ось, установленная в проушинах втулки и продольных пазах ползуна, тяги с регулировочной муфтой, соединенной с рычагом :и приводного эксцентрика, взаимодействующегос 15 тягой.

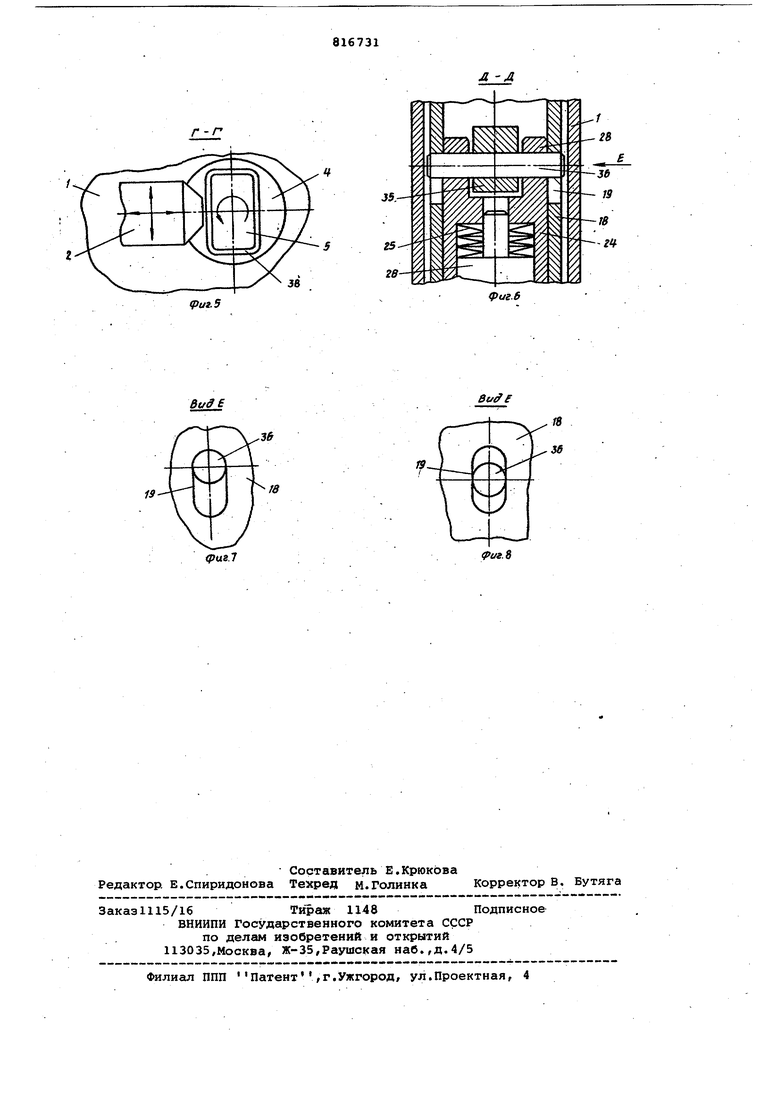

На фиг. 1 изображено устройство для сварки; на фиг. 2 - сечение А-А на фиг, 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение 20 В-В на фиг. 1; на фиг. 5 - сечение Г-Г на фиг. 4; на фиг. 6 - сечение Д-Д на фиг. 1; на фиг. 7 - вид Е на фиг. 6, перед зажимом изделия; на фиг. 8 - то же, в рабочем положении.

Устройство для сварки швов содер жит смонтированные на основании 1 сварочную головку 2 и соосно расположенные зажимные оправкн 3 и 4 для изделия 5.

Зажимные оправки 3 и 4 закреплены 30 соответственно на шпинделях 6 и 7.

На основании смонтирован привод одновременного вращения оправок (не показан), соединенный с пазовым кулачком 8, который посредством 35 зубчатогосектора 9, шестерни 10/ лидевогр вала 11, шестерен 12 и 13 со шлицевыми ступицами передает: вращение шестерням.14 и 15 шпинделей б и 7.40

На основании 1 смонтированы трубопроводы 16. для подачи и слива идкостей в теплообменные полости опавок.

Шпиндель 7 закреплен на непод- 45 вижной опоре 17, а шпиндель б становлен в ползуне 18.

Ползун 18 выполнен полым :С проольными пазами 19 в стенках.Внутри ползуна 18 закреплен чар- ijO вяк 20, опорная гайка 21 с градуировочной шкалой 22 и червячным венцом 23, втулка 24, внутри которой уо гановлен набор тарельчатых пружин 25 и шток 26.-

Втулка 24 выполнена с направлящим отверстием 27 и проушинами 28. ток 26 снабжен направляющим стержнем 29 и винтом 30.

Механизм перемещения ползуна выполнен в виде закрепленного на 6Q выходном валу привода (на показан) эксцентрика 31, рычага 32 с тягой 33,.на которой закреплена регулировочная муфта 34, соединенная с рычагом 35.6S

На свободном конце рычага 35 закреплена ось 36, установленная в проушинах 28 втулки 24 и в продольных пазах 19 ползун.а 18.

Рычаг 35 подпружинен пружиной 3/, установленной на направляющем штоке 38.

Регулировка муфты 34 производится гайками 39.

Устройство работает следующим образом.

В исходном состоянии ползун 18 поднят в крайнее верхнее положение. Вместе с ним подняты шпиндель б с оправкой 3.

В открытое гнездо оправки 4 устанавливают корпус и совмещенную с ним по линии свариваемого стыка крышку герметизируемого изделия 5.

Затем под действием эксцентрика 31 и посредством кинематической связ включающей рычаг 32, тягу 33, муфту 34, рычаг 35 втулки 24, набор тарельчатых пружин 25, шток 26 и опорную гайку 21, ползун 18 опускается в крайнее нижнее положение.

При этом узкая полоса .отбортовок

: 25 изделия 5 обжимается оправками 3 и 4 и контактирует с ними, чем обеспечивается хороший Теплообмен между изделием 5 и оправками.

Сварка стыка осуществляется следующим образом.

- Сварочная головка 2 совершает только продольные движения во время сварки прямолинейных участков или возвратно-поступательные продольные и поперечные перемещения при одно:временном вращении изделия посредством шестерен 14,15,12 и 13, шлицевого вала 11, шестерни 10, зубчатого сектора 9 и пазового кулачка 8, шпинделей 6 и 7, с оправками 3 и 4 сварки криволинейных участков.

Сварка производится с перекрытием на 25 - 50% длины шва.

После окончания цикла сварки рычаг 32 взаимодействует с впадиной эксцентрика 31 и, под действием пружины 37, посредством рычага 35 возвращает ползун 18 в исходное, крайнее верхнее положение, освобождая при этом сваренное изделие 5. Одновременно кулачок 8 возвращает быстрым вращением в обратную сторону оправки 3 и 4 в исходное положение.

При этом ось 36 рычага 35, установленная в проушинах 28 и продольных пазах 19, выполненных в стенках -ползуна 18, упирается в верхние стенки этих пазов и удерживает втулку 24.в зафиксированном крайнем верхнем положении от выталкивания сжатыми пружинами 25. Сварочная головка 2 отходит в исходное положение а сваренное изделие 5 вынимают из наезда оправки 4.

Затем цикл герметизации изделий повторяют.

Для сварки изделий различной кон фигурации .применяют сменные оправки 3 и 4, кулачрк 8 и эксцентрик 31

В предлагаемом устройстве внутренний монтаж свариваемого изделия защищен от перегрева во время сварк оправок 30 и 41, через которые осуществляется отвод теплового потока от отбортовок свариваемого изделия и перенос его в охлажденную жидкость, протекающую внутри оправок.

Защита свариваемого изделия от перегрева наряду с усовершенствованием условий теплопередачи от рправок к жидкости, улучшена посредством стабилизации и увеличения контактирующего удельного давления оправок на охлаждаемые поверхности отбортовок.

Однако чрезмерное давление вызы-г вает пластическую деформацию размягченных пламенем отбортовок, прорыв и порчу обечаек оправок..

Поэтому для каждого конкретного изделия устанавливают номинальную величину давления, зависящую от физических свойств металла свариваемых изделий, ширины отбортовок и; длины периметра стыка свариваемого изделия.

Сс1Морегулирование силы давления работа механизма сжатия оправок осуществляется следующим образом.

Посредством червяка 20 опорная гайка 21 -поворачивается на заданный угол, который визуально устанавливают по рискам, выполненным на шкалах смотровых окон основания и на наружных поверхностях штока 26 и гайки 21.

На штоке 26 выполнена градуировочная шкала грубого отсчета величин его линейного перемещения, а на гайке 21 - шкала точного отсчета по .углу поворота опорной гайки.

Шкалы отградуированы в килограммах. Во время поворота гайка 21, опирающаяся нижней частью на внутренний опорный уступ корпуса ползуна 18 посредством упорного подшипника, поднимает или опускает вин 30 со штоком 26.

Шток 26 снабжен шпонкой скольжения и совершает только возвратнопоступательные движения. Во время подъема он сжимает набор тарельчатых пружин 25, а во время опускания разжимае.т его.

Для достижения различных усилий ажима изделия длина соединительно части тяги 33 может быть увеличена или .уменьшена гайкой 39, которая навинчивается на нарезной конегГ этой гяги и,упираясь в муфту 34,опускает или поднимает рычаг 35 с втулкой 24. При этом, рычаг 32 опирается на выступающую часть эксцентрика 31.

Опуская или поднимая ползун 18 посредством муфты 34 устанавливают f исходный зазор между оправками 3 и 4, которые меньше суммарной толщины деталей свариваемого стыка ( на 0,2- 0,4 мм). Величина этого натяга и определяет интервал саморегулирования силы сжатия.

0

Во время сжатия свариваемого изделия 5 потенциальная сила сжатых пружин 25 между штоком 26 и втулкой 24 полностью воспринимается оправками 3 и 4 и отбортовками деталей свари5ваемого изделия.

Таким образом, устанавливаю мерную величину силы давления от единиц до нескольких тысяч кГ с точностью саморегулирования в интервале величины натяга ±5%. Направляющий

0 стержень 29 предотвращает радиальное -смещение тарельчатых пружин 25 во время их сжатия.

5

Формула изобретения

Устройство для сварки, содержащее смонтированные на основании сварочную головку, соосно располо0женные две зажимные оправки с теплообменными полостяни, одна из которых закреплена на ползуна,. механизм перемещения ползуна и вращения оправок, отличающееся

5 тем, что, с целью повышения качества путем регулирования усилия.зажима изделия, ползу в выполнен полым с Продольными пазами в стенках и оснащен смонтированными внутри него опор0ной гайкой с градуировочной шкалой и черв5гчным венцом, червяком, взаимодействунддам с червячным венцом опорной гайки, а также установленной с возможностью продольного перемещения втулкой с направлякшщм отвер5стием и проушинами, иодпруяотненным относительно втулки штоке, взаимодействующим одним своим концом с направляющим отв стиетя втулки, а другим - с оп чрной гайкой, пря этом

O механизм леремещения ползуна выполнен в виде закрепленных на основании подпружиненного рычага, на одном из плеч которого смонтирована ось, установленная в проушинах втулки и

5 продольных пазах ползуна, тяги с , регулировочной муфтой, соединенной с рычагчэм, и; приводного эксцентрика, взаимодействующего с тягой.

0 Источники информации,

принятые во внимание при экспертизе

Г -Г

Зв

фиг.9

фиг.6

Авторы

Даты

1981-03-30—Публикация

1978-07-12—Подача