N)

Изобретение относится к станкостроению, а именно к способам и устройствам, позволяющим полностью автоматизировать работу токарного оборудования, и является усовершенствованием изобретения по авт.ев„ № 1278J81.

Целью изобретения является расширение технологических возможностей за счет самонастройки резцов при резьбонарезаниИс,

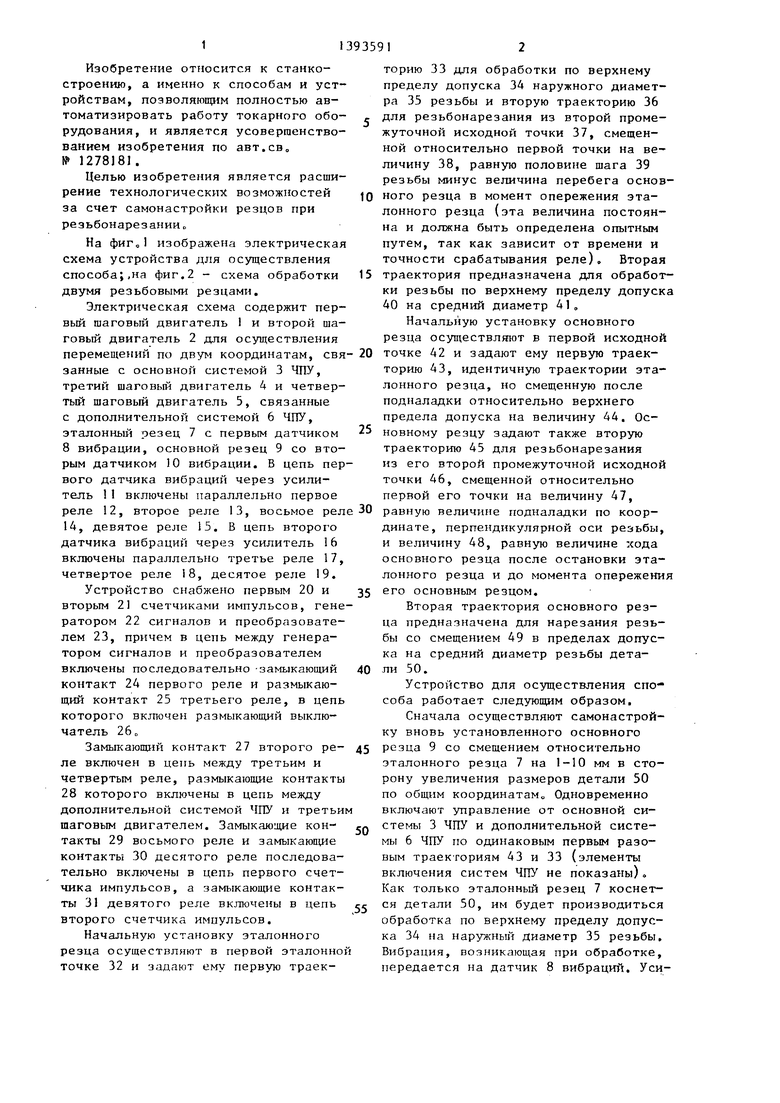

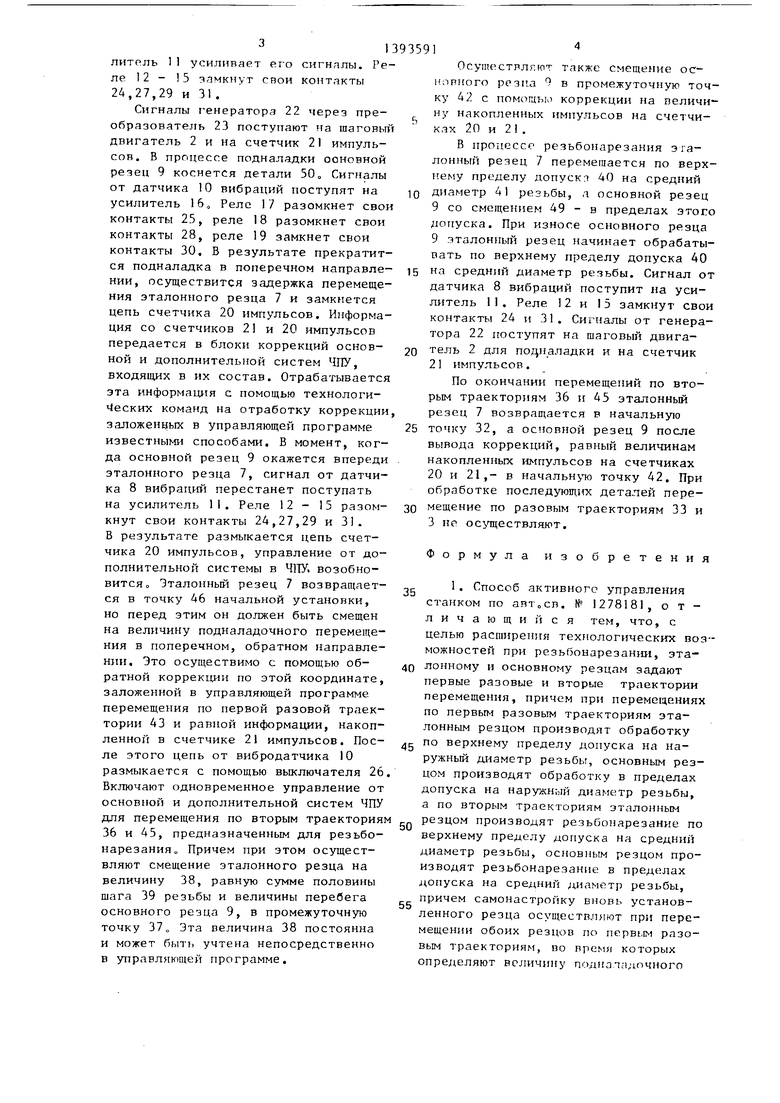

На изображена электрическая схема устройства для осуществления способа;,на фиг.2 - схема обработки двумя резьбовыми резцами.

Электрическая схема содержит первый шаговый двигатель 1 и второй шаговый двигатель 2 для осуществления перемещений по двум координатам, связанные с основной системой 3 ЧПУ, третий шаговый двигатель 4 и четвертый шаговый двигатель 5, связанные с дополнительной системой 6 ЧПУ, эталонный резец 7 с первым датчиком 8 вибрации, основной резец 9 со вторым датчиком 10 вибрации. В цепь первого датчика вибраций через усилитель 1I включены параллельно первое реле 12, второе реле 13, восьмое рел 14, девятое реле 15. В цепь второго датчика вибраций через усилитель 16 включены параллельно третье реле 17, четвертое реле 18, десятое реле 19.

Устройство снабжено первым 20 и вторым 21 счетчиками импульсов, генератором 22 сигналов и преобразователем 23, причем в цепь между генератором сигналов и преобразователем включены последовательно -замыкающий контакт 24 первого реле и размыкающий контакт 25 третьего реле, в цепь которого вкхпочен размыкающий выключатель 26 „

Замыкающий контакт 27 второго реле включен в цепь между третьим и четвертым реле, размыкающие контакты 28 которого включены в цепь между дополнительной системой ЧПУ и третьи шаговым двигателем. Зaмыкaюш e контакты 29 восьмого реле и замыкающие контакты 30 десятого реле последовательно включены в цепь первого счетчика импульсов, а замыкающие контакты 3 девятого реле включены в цепь второго счетчика импульсов.

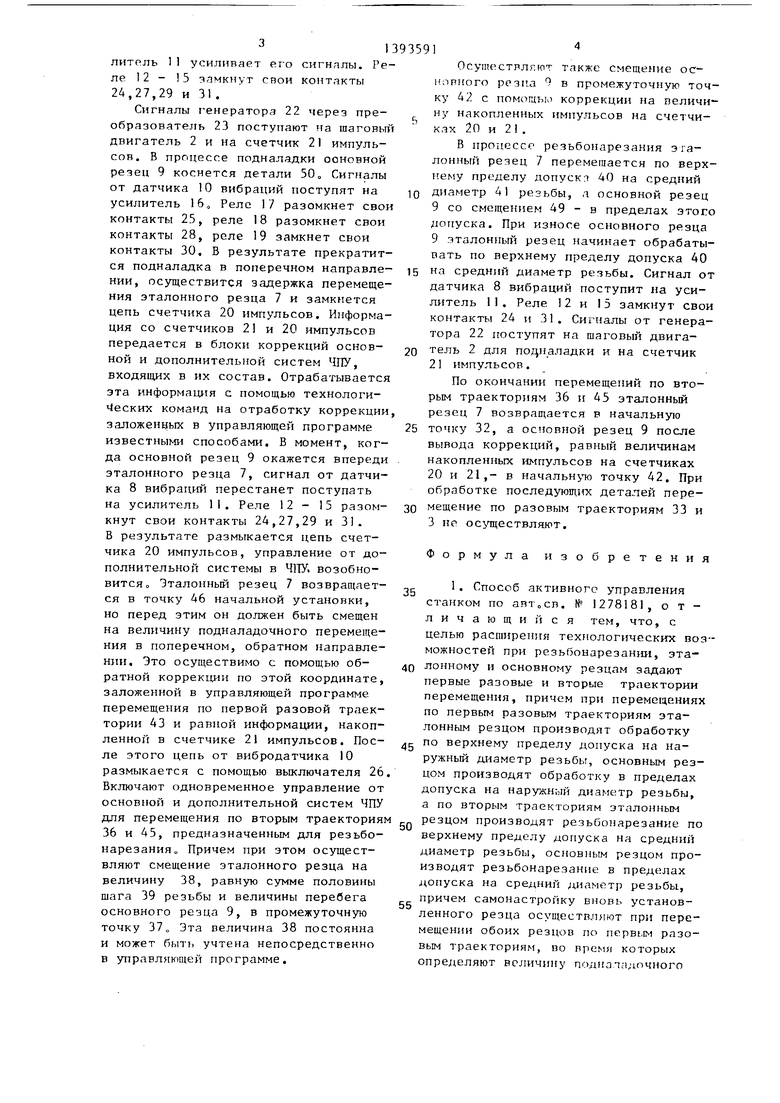

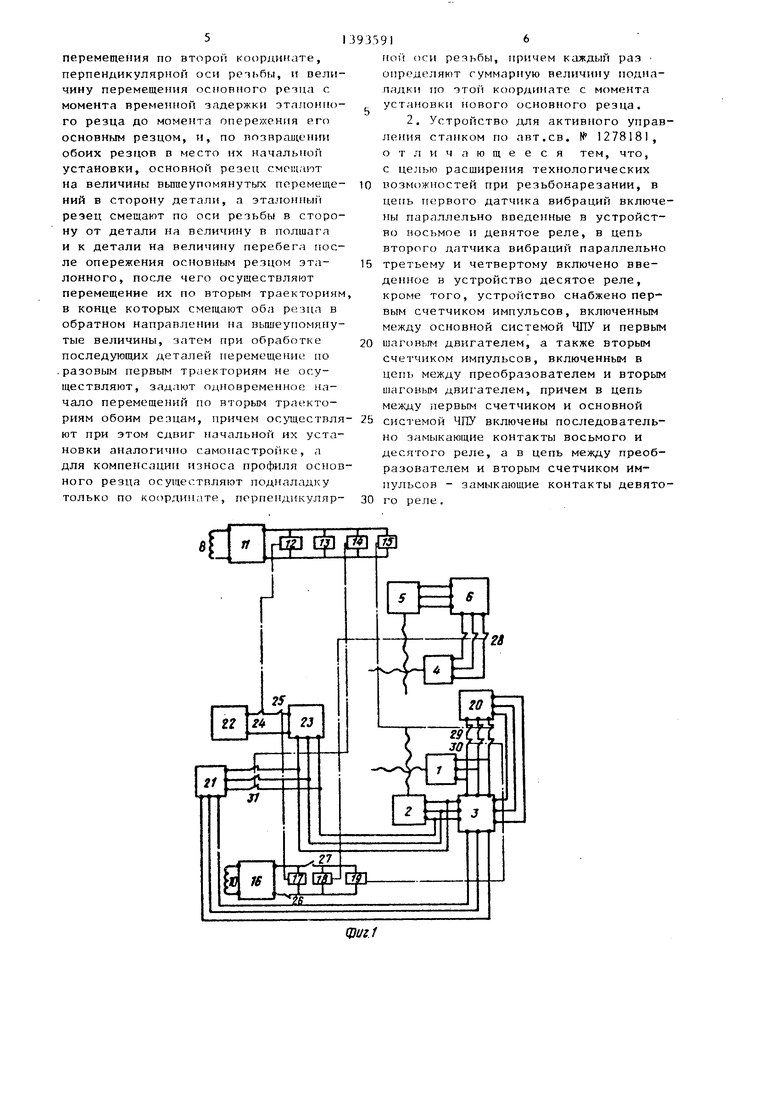

Начальную установку эталонного резца осуществляют в первой эталонно точке 32 и задают ему первую траек

10

20

25

0

торию 33 для обработки по верхнему пределу допуска 34 наружного диаметра 35 резьбы и вторую траекторию 36 для резьбонарезания из второй промежуточной исходной точки 37, смещенной относительно первой точки на величину 38, равную половине шага 39 резьбы минус величина перебега основного резца в момент опережения эталонного резца (эта величина постоянна и должна быть определена опытным путем, так как зависит от времени и точности срабатывания реле). Вторая 15 траектория предназначена для обработки резьбы по верхнему пределу допуска 40 на средний диаметр 41„

Начальную установку основного резца осуществляют в первой исходной точке 42 и задают ему первую траекторию 43, идентичную траектории эталонного резца, но смещенную после подналадки относительно верхнего предела допуска на величину 44. Основному резцу задают также вторую траекторию 45 для резьбонарезания из его второй промежуточной исходной точки 46, смещенной относительно первой его точки на величину 47, равную величине подналадки по координате, перпендикулярной оси резьбы, и величину 48, равную величине хода основного резца после остановки эталонного резца и до момента опережения его основным резцом.

Вторая траектория основного резца предназначена для нарезания резьбы со смещением 49 в пределах допуска на средний диаметр резьбы детали 50.

Устройство для осуществления способа работает следующим образом.

Сначала осуществляют самонастройку вновь установленного основного резца 9 со смещением относительно эталонного резца 7 на 1-10 мм в сторону увеличения размеров детали 50 по общим координатам Одновременно включают управление от основной системы 3 ЧПУ и дополнительной системы 6 ЧПУ по одинаковым первым разовым траекториям 43 и 33 (элементы включения систем ЧПУ не показаны), Как только эталонный резец 7 коснется детали 50, им будет производиться обработка по eepxHef-fy пределу допуска 34 на наружньш диаметр 35 резьбы, Вибрация, возникающая при обработке, передается на датчик 8 вибраций. Уси5

0

5

0

5

усиливает его свои

1

сигналы. Ре- контакты

литель

ле 12 - 5 замкнут

24,27,29 и 31.

Сигналы г енератора 22 через преобразователь 23 поступают на шаговый двигатель 2 и на счетчик 2) импульсов. В процессе подналадки основной резец 9 коснется детали 50„ Сигналы от датчика 10 вибраций поступят на усилитель 16о Реле 17 разомкнет свои контакты 25, реле 18 разомкнет свои контакты 28, реле 19 замкнет свои контакты 30. В результате прекратится подналадка в поперечном направлении, осуществится задержка перемещения эталонного резца 7 и замкнется цепь счетчика 20 импульсов. Информация со счетчиков 21 и 20 импульсов передается в блоки коррекций основной и дополнительной систем ЧПУ, входящих в их состав. Отрабатывается эта информация с помощью технологи- Меских команд на отработку коррекции заложенных в управлягоще программе известными способами. В момент, когда основной резец 9 окажется впереди эталонного резца 7, сигнал от датчика 8 вибраций перестанет поступать на усилитель 11. Реле 12 - 15 разомкнут свои контакты 24,27,29 и 31. В результате размыкается цепь счетчика 20 импульсов, управление от дополнительной системы в ЧПУ. возобновится „ Эталонный резец 7 возвращается в точку 46 начальной установки, но перед этим он должен быть смещен на величину подналадочного перемещения в поперечном, обратном направлении. Это осуществимо с помощью обратной коррекции по этой координате, заложенной в управляющей программе перемещения по первой разовой траектории 43 и равной информации, накопленной в счетчике 21 импульсов. После этого цепь от вибродатчика 10 размыкается с помощью выключателя 26 Включают одновременное управление от основной и дополнительной систем ЧПУ для перемещения по вторым траектория 36 и 45, предназначенным для резьбо- нарезаниЯо Причем при этом осуществляют смещение эталонного резца на величину 38, равную сумме половины шага 39 резьбы и величины перебега основного резца 9, в промежуточную точку 37 о Эта величина 38 постоянна и может быть учтена непосредственно в управляющей программе.

0

5

0

5

0

Осушестрляют также смещение основного резца 9 в промежуточную точку 42 с помощью коррекции на величину накопленных импульсов на счетчиках 20 и 21.

В процессе резьбонарезания эга- лонный резец 7 перемешается по верх- пределу допуска 40 на средний диаметр 41 резьбы, а основной резец 9 со смещением 49 - в пределах этого допуска. При износе основного резца 9 эталонный резец начинает обрабатывать по верхнему пределу допуска 40 на средний диаметр резьбы. Сигнал от датчика 8 вибраций поступит на усилитель 11. Реле 12 и 15 замкнут свои контакты 24 и 31. Сигналы от генератора 22 поступят на шаговый двигатель 2 для подналадки и на счетчик 21 импульсов.

По окончании перемещений по вторым траекториям 36 и 45 эталонный резец 7 возвращается Р начальную точку 32, а основной резец 9 после вывода коррекций, равный величинам накопленных импульсов на счетчиках 20 и 21,- в начальнуто точку 42. При обработке последующих деталей перемещение по разовым траекториям 33 и 3 но ос тцествляют.

Формула

изооретения

5

0

5

0

5

1. Способ активного управления станком по аптосв. № 1278181, отличающийся тем, что, с целью расширения технологических возможностей при резьбонарезанш, эталонному и основному резцам задают первые разовые и вторые траектории перемещения, причем при перемещениях по первым разовым траекториям эталонным резцом производят обработку по верхнему пределу допуска на наружный диаметр резьбы, основным резцом производят обработку в пределах допуска на наружный диаметр резьбы, а по вторым траекториям эталонным резцом производят резьбонарезание по верхнему пределу допуска на средний диаметр резьбы, основным резцом производят резьбонарезание в пределах допуска на средний диаметр резьбы, причем самонастройку вновь установленного резца осуществляют при перемещении обоих резцов по первым разовым траекториям, во премя которых определяют величину подналадочного

0W

36

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ активного управления станком и устройство для его осуществления | 1985 |

|

SU1278181A1 |

| Способ многопроходного нарезания резьбы асимметричного профиля | 1983 |

|

SU1135576A1 |

| Устройство для автоматической наладки и под наладки в процессе работы токарных и тому подобных станков | 1957 |

|

SU108930A1 |

| Устройство для дробления стружки на станках с ЧПУ | 1988 |

|

SU1510987A1 |

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с ЧПУ | 1981 |

|

SU1020205A1 |

| Устройство для управления дроблением стружки на токарных станках с программным управлением | 1983 |

|

SU1111132A1 |

| Устройство для кинематического дробления стружки на токарных станках с числовым программным управлением | 1980 |

|

SU959036A1 |

| РЕЗЕЦ С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ РЕЖУЩЕЙ ПЛАСТИНЫ | 2016 |

|

RU2656905C1 |

| Устройство контроля затупления режущего инструмента на станках с ЧПУ | 1986 |

|

SU1442875A1 |

| Устройство для программного управления станком | 1981 |

|

SU1035567A1 |

Изобретение относится к станкостроению, в частности к настройке резцов при металлообработке. Цель изобретения - расширение технологических возможностей за счет самонастройки резцов при резьбонарезании. Самонастройку вновь установленного основного резца осуществляют при совместном перемещении его с эталонным резцом по первым разовым траекториям. В это время производят обработку эталонным резцом по верхнему пределу допуска на наружный диаметр резьбы, а основным резцом - в пределах допуска и определяют при этом подналадочные перемещения, на которые совмещают основной резец перед перемещением по второй резьбонарезной траектории, Эталонньп резец смещают на полшага резьбы и на величину перебега основного резца в момент опережения им эталонного. При совместном пермещении по вторым резьбонарезным траекториям осуществляют обработку эталонным резцом по верхнему пределу допуска на средний диаметр резьбы, основным - в пределах допуска. При обработке последующих деталей осуществляют совместное перемещение только по вторым резьбонарезным траекториям. При износе основного резца осуществляют подналад- ку только по координате, перпендику лярной оси резьбы, причем каждый раз определяют суммарную величину подна- ладки. Устройство содержит дополнительные реле, в цепях первого и второго датчиков вибраций для включения двух счетчиков импульсов, предназначенных для определения суммы подна- ладочных импульсов по обеим координатам и для передачи этой суммы в блок коррекции основной системы ЧПУ. 2 с.п с ф-лы, 2 ил. с б (Л оо ;о оо ел Г)

J5Редактор С.Пекарь

Составитель В„Алексеенко Техред Л.Сердюкова

Заказ 1916/U

Тираж 921

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий Г|3035, Москва, Ж-35, Раушская наб., д. 4/5

50

Корректор С.Иекмар

Подписное

| Способ активного управления станком и устройство для его осуществления | 1985 |

|

SU1278181A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-05-07—Публикация

1986-06-19—Подача