1

Изобретение относится к станкостроению и предназначено для автоматизации процесса настройки и подна- ладки инструментов токарных станков с ЧПУ.

Цель изобретения - ускорение процесса подналадки режущего инструмента и расншрение технологических возможностей для компенсации износа и обеспечения ускоренной самонастройки вдоль неточно установленного режущего инструмента путем управлении циклом автоматической механической обработки по одинаковой управляющей программе от двух систем ЧПУ, дополнительной и основной, при этом от дополнительной системы ЧПУ задают эталонную траекторию перемещения эталонному инструменту и выполняют вспомогательную обработку по верхнему пределу допуска на размер, а от основной системы ЧПУ задают траекторию перемещения основному режущему инструменту и вьтолняют основную обработку в пределах допуска на выполняемый размер. При обработке первой детали управление циклом автоматической механической обработки осуществляют в режиме самонастройки вновь установленного режущего инструмента, а при обработке последующих деталей управление циклом автоматической механической обработки осуществляют в режиме подналадки.

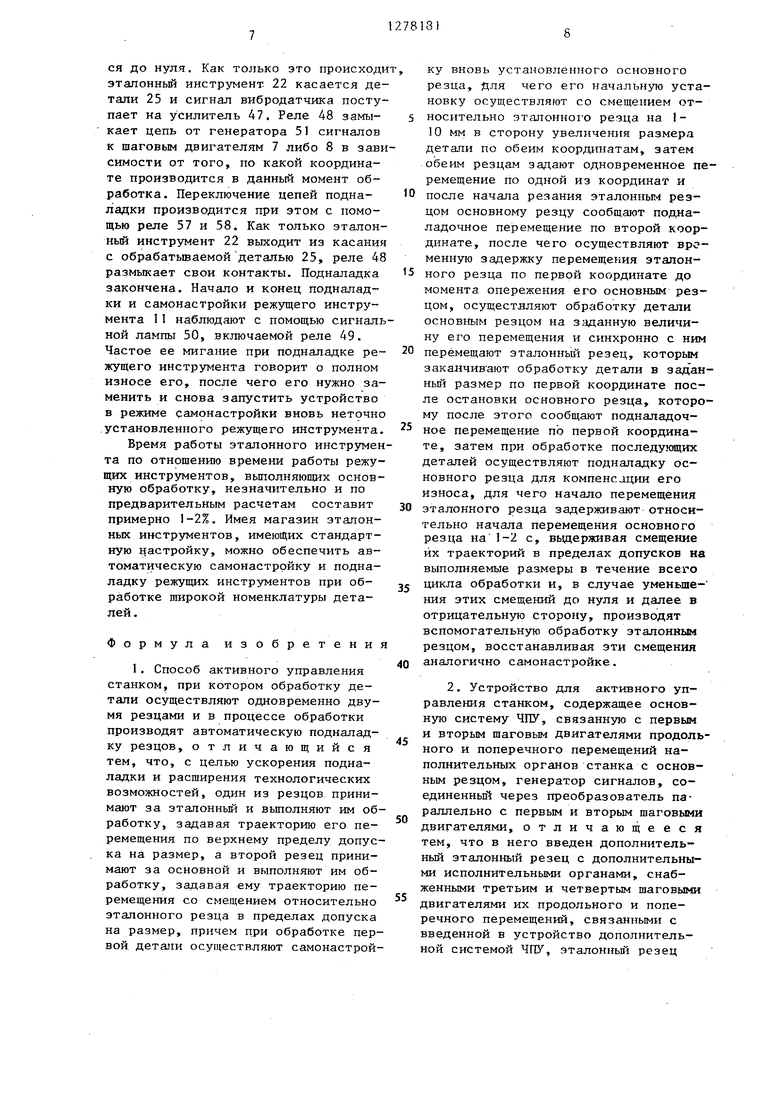

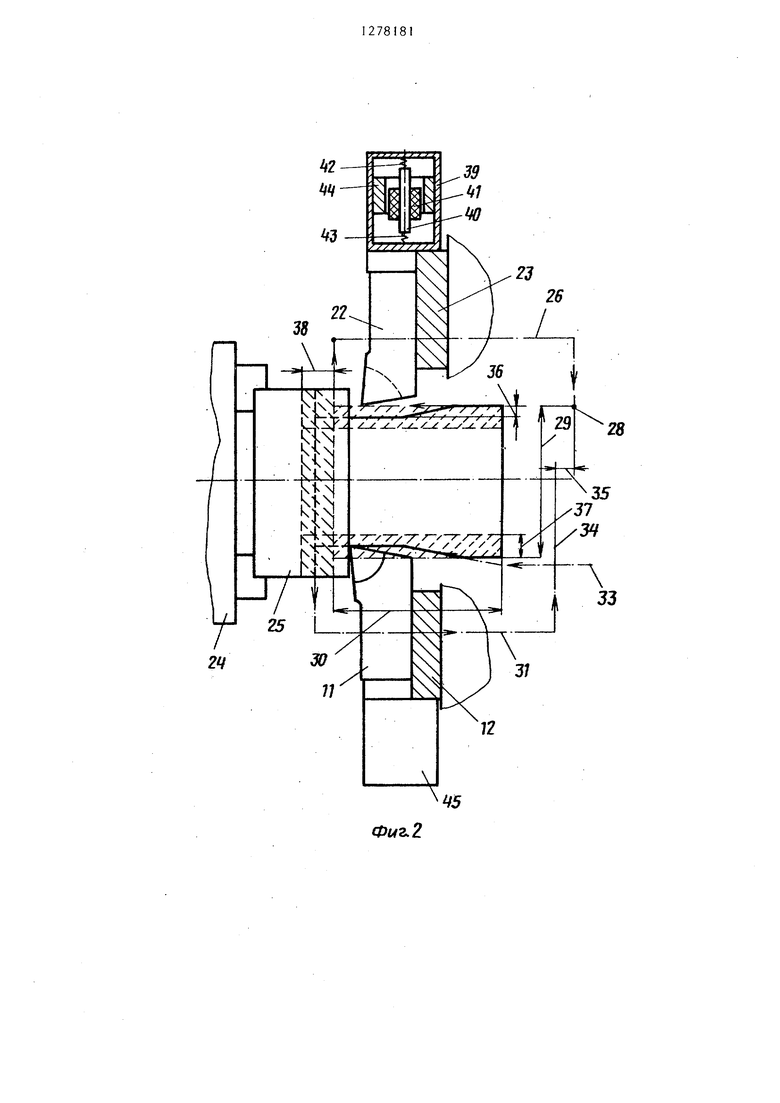

На фиг. 1 изображено устройство в виде токарного станка, предназначенного для осуществления способа, общий вид; на фиг. 2 - схема обработки детали с момента неточной установки режущего инструмента до его самонастройки в пределах допусков на выполняемые размеры и схема установки индуктивных вибродатчиков; на фиг. 3 - электрическая схема системы автоматической подналадки с электрическими схемами управления от дополнительной и основной системы ЧПУ.

Устройство для осуществления способа содержит токарный станок 1 с исполнительными органами в виде направляющих 2 продольного перемещения, суппорта 3, установленного на направляющих 4 поперечного перемещения: и приводимого в движение с помощью ходовых винтов 5 и 6 от щаговых двигателей 7 и 8 через гидроусилители 9 и 10. На данном суппорте установлен режущий инструмент 11 в державке 12. Станок содержит дополнительные исг

1278181

o

5

0

5

0

5

0

5

полнительные органы в виде дополнительных направляющих 13 продольного перемещения, суппорта 14„ установленного на направляющих-15 поперечного перемещения и приводимого в движение с помощью ходовых винтов 16 и 17 от шаговых двигат(1лей 18 и 19 через гидроусилители 20 и 21. На данном суппорте установлен эталонный инструмент 22 в державке 23. В патроне 24 установлена обрабатываемая деталь 25 с помощью упомянутых инструментов, эталонным инструментом по эталонной траектории 26, управляемым от дополнительной системы ЧПУ 27 (изображена условно с вьгаодами для управления шаговыми двигателями по двум координатам) . Исходная точка 28 эталонного инструмента предварительно установлена на выполнение предельных размеров 29 и 30 {по двум координатам). Режущим инструментом - по траектории 31, ущ)авляемым от основной системы ЧПУ 32 (изображена также условно с выводами для управления шаговыми двигателями по двум координатам) . Предварительная исходная точка 33 режущего инструмента указана после установки его неточно по обеим координатам. Конечная исходная точка 34 указана после установки режущего инструмента со смещениями 35 и 36 в пределах допусков 37 и 38 относительно упомянутой исходной точки эталонного инструмента, т.е. после окончания самонастройки неточно установленного режущего инструмента. Б системе автоматической подналадки приемно-измерительное устройство выполнено из вибродатчика 39, установленного на державке упомянутого зта- лонногр инструмента и содержащего шток 40 с индуктивной катушкой 41, уравновешенный пружинами 42 и-ЛЗ, и неподвижно закрепленный постоянный магнит 44. Приемно-измерительное устройство содержит также вибродатчик 45 аналогичной конструкции с катушкой 46, установленной на державке указанир- го режущего инструмента. Схема автоматической подналадки для работы в режиме самонастройки вновь неточно установленного режущего инструмента содержит усилитель 47, на вход которого присоединены выводы катушки вибродатчика, установленного с эталонным инструментом, в нагрузку усилителя включены электромагнитные реле 48 и 49 со своими замьжающими контактами в электрической цепи сигнальной лампы 50 и в цепи от генератора 51 сигналов к преобразователю 52 сигналов, связанного электрическими цепями с шаговыми двигателями, уп- равляемыми от основной системы ЧПУ.

Схема содержит также усилитель 53 на-вход которого присоединены вьшо- ды катушки вибродатчика, установлен- ного с режущим инструментом. В нагрузку этого усилителя включены электромагнитные реле 54 и 55, размыкающие контакты первого из них установлены в электрической цепи от генера- тора сигналов (все контакты реле без нумерации, так как пунктирными линиями указана их механическая связь с соответствующими реле), размыкающие контакты второго реле, управляемого с помощью замыкающих контактов промежуточного реле 56, включенного в нагрузку усилителя сигналов вибродатчика, установленного с эталонным инструментом, установлены в электричес- кой цепи от дополнительной системы ЧПУ для временной задержки управления перемещения в продольном направлении. В электрических цепях от осноной системы ЧПУ к шаговым двигателям включены электромагнитные реле 57 и 58 со своими размыкающими контактами в электрических цепях от генератора сигналов к этим шаговым двигателям.

В исходном состоянии эталонньй инструмент 22 находится в исходной точке 28 и настроен на вьтолнение предельных размеров 29 и 30. Режущ инструмент 11 устанавливают в исхо ную точку 33 с запасом 1-10 мм по обеим координатам. Одновременно вкл чают управление от управляющей прог раммы от основной 32 и дополнительной 27 систем ЧПУ с помощью выключа теля 62. Режущий и эталонньй инстру менты начинают перемещаться по трае ториям 26 и 31 в продольном направл нии . Как только эталонньй инстру -- мент 22 касается детали 25, он начи нает ее обрабатьшать по верхнему пр делу допуска, т.е. выполняет раз-, мер 29. Вибрация, возникающая при о работке, передается на вибродатчик 3 которьй вибрирует вместе с державкой 23, Щток же 40 находится в отно сительном покое, так как уравновеше пружинами 42 и 43. В результате в п ремещающейся катушке 41 относительн постоянного магнита 44 возникают электродвижущие силы (ЭДС). Усилитель 47 усиливает электрические сиг налы вибродатчика 39. Реле 48, 56 и 49 замыкают свои контакты. Реле 5 подготавливает к работе реле 55, за мыкая его цепь. Реле 48 замыкает цеп

здесь же в электрической цепи, управ-35 генератора 51 сигналов. Его сигналы

ляющеи поперечным перемещением,включено электромагнитное реле 59 со своими размыкающими контактами в цепи от вибродатчика, установленного с режущим инструментом.40

Для перевода схемы в рабочий режим подналадки режущего инструмента для компенсации износа предназначен выключатель 60 с размыкающим кон-45 тактом в цепи от вибродатчика, установленного с режущим инструментом и замьпсающим контактом в цепи реле 61 времени, замыкающие с замедлением контакты которого установлены в цепи 50 включения управления от дополнительной системы ЧПУ. Включение управления от основной и дополнительной систем ЧПУ показано упрощенно с помощью трехполюсного выключателя 62 с 55 замьтающими контактами в их электрических цепях и в цепи упомянутого реле време1ш.

через преобразователь 52 поступают на шаговый двигатель 8, перемещающий режущий инструмент в поперечном направлении (на другой шаговьй двига- тель 7, перемещающий режущий инструмент в продольном направлении, эти сигналы не поступают, так как цепь разомкнута с помощью реле 57, через которое в данный момент поступают электрические сигналы от основной системы ЧПУ 32 на продольное перемещение режущего инструмента 11), в ре зультате подналадки в поперечном направлении режущий инструмент 11 касается детали 25, но эталонньй инструмент 12 такж продолжает касаться детали, так как он в продольном направлении находится впереди режущего инструмента I1. От катушки 46, вибродатчика 45 электрический сигнал поступает на усилитель 53. Реле 54 и 55 размыкают свои контакты. Реле 54 размыкает цепь от генератора 51 сигналов.

Самонастройка вновь неточно установленного режущего инструмента осуществляется следующим образом.

В исходном состоянии эталонньй инструмент 22 находится в исходной точке 28 и настроен на вьтолнение предельных размеров 29 и 30. Режущий инструмент 11 устанавливают в исходную точку 33 с запасом 1-10 мм по обеим координатам. Одновременно включают управление от управляющей программы от основной 32 и дополнительной 27 систем ЧПУ с помощью выключателя 62. Режущий и эталонньй инструменты начинают перемещаться по траекториям 26 и 31 в продольном направлении . Как только эталонньй инстру -- мент 22 касается детали 25, он начинает ее обрабатьшать по верхнему пределу допуска, т.е. выполняет раз-, мер 29. Вибрация, возникающая при обработке, передается на вибродатчик 39 которьй вибрирует вместе с державкой 23, Щток же 40 находится в относительном покое, так как уравновешен пружинами 42 и 43. В результате в перемещающейся катушке 41 относительно постоянного магнита 44 возникают электродвижущие силы (ЭДС). Усилитель 47 усиливает электрические сигналы вибродатчика 39. Реле 48, 56 и 49 замыкают свои контакты. Реле 56 подготавливает к работе реле 55, замыкая его цепь. Реле 48 замыкает цепь

генератора 51 сигналов. Его сигналы

через преобразователь 52 поступают на шаговый двигатель 8, перемещающий режущий инструмент в поперечном направлении (на другой шаговьй двига- тель 7, перемещающий режущий инструмент в продольном направлении, эти сигналы не поступают, так как цепь разомкнута с помощью реле 57, через которое в данный момент поступают электрические сигналы от основной системы ЧПУ 32 на продольное перемещение режущего инструмента 11), в результате подналадки в поперечном направлении режущий инструмент 11 касается детали 25, но эталонньй инструмент 12 такж продолжает касаться детали, так как он в продольном направлении находится впереди режущего инструмента I1. От катушки 46, вибродатчика 45 электрический сигнал поступает на усилитель 53. Реле 54 и 55 размыкают свои контакты. Реле 54 размыкает цепь от генератора 51 сигналов.

В результате этого настроечная под- наладка в поперечном направлении прекращается. Реле 55 размыкает контакты в цепи управления продольным пере мещением эталонного инструмента 22 от дополнительной системы ЧПУ -27. В результате эталонньм инструмент 22 останавливается.

Режущий же инструмент 11 продолжа ет переме щаться в продольном направлении. В момент, когда он ока-зьшает- ся впереди относительно эталонного инструмента 22 в продольном направлении, эталонньм инструмент переста- ет касаться детали 25, и сигнала от вибродатчика 41 нет. В результате реле 48, 56 и 49 размыкают свои контакты. Цепь реле 55 оказьшается разомкнутой контактами реле 56. Контак ты рале 55 приходят в исходное состояние, т.е. замыкаются. В результате управление от системы ЧПУ 27 возобновляется (на шаговьй двигатель 18 поступает оставшаяся часть импудьсов, так как в системе ЧПУ есть обратная связь и блок памяти, не показанные в данной схеме, с помощью которых отрабатывается оставшаяся после остановки управления часть информации). Контакты реле 55 могут быть включены также в цепь,управляющую технологическими остановами станка. Далее начинается перемещение обоих инструментов в поперечном направлении. Реле 59 размыкает свои контакты в цепи от вибродатчика 45.

Режущий инструмент 11 сначала об- рабатьгоает деталь 26 в поперечном направлении, пока он еще опережает эталонный инструмент 22 во времени, но так как исходная точка режущего инструмента 11 установлена неточно с запасом в продольном направлении, то через некоторое время эталонньм инструмент 22 опять касается детали 25 и обрабатьшает ее по предельному размеру 30, режущий инструмент перестает касаться детали. Сигналы вибродатчика 39 поступают на усилитель 47 и реле 48 замыкает свои контакты в цепи от генератора 5 импульсов.. Его импульсы поступают на преобразователь 52 сигналов и на шаговый двига-,„

тель 7 для настроечной поднападки в продольном направлении (на шаговьй двигатель 8 эти сигналы не поступают. Так как реле 58 размыкает контакты в

цепи от генератора импульсов). Как только режущий инструмент 11 касается в продольном направлении детали, эталонный инструмент перестает касаться детали 25. Сигналы вибродатчика 39 перестают поступать на усилитель 47. В результате реле 48 размыкает свои контакты в цепи от генератора 51 сигналов. Самонастройка режущего инструмента I1 окончена. По окончании управляющей программы он приходит в исходную точку 34, смещенную относительно исходной точки 28 эталонного инструмента 22 по обоим координатным направлениям на величину 35 и 36 в пределах допусков 38 и 37 на выполняемые размеры. Величина смещений 35 и 36 зависит от времени

срабатывания электромагнитных реле (оно постоянно) и частоты сигналов

генератора 51 импульсов, которая может регулироваться. Величина этих смещений зависит также от заданного допуска на размеры. Чем больще допуск, тем больше может быть это смещение. Если частота генератора 51 сигналов постоянна в течение всего цикла механической обработки, то в этом случае величина ее подбирается в зависимости от наиболее точного размера детали. Все остальные размеры вьЕПОлняются с этой точностью.

При обработке последукшщх деталей устройство работает в режиме подна- ладки режущего инструмента для компенсации изнoc. Для этого выключатель 60 размыкает цепь от вибродатчика 45, установленного с режущим инструментом 1I и замьжает цепь реле 61 времени. Выключатель 62 включает управление от обоих систем ЧПУ 27 и 32. Но управление от дополнительной системы ЧПУ 27 задержится.на 1- 2 с, так как этим же выключателем 62 включается цепь реле 61 времени. Его контакты с замедлением 1-2 с включают управление от дополнительной системы ЧПУ 27 (выключение управления от обоих систем ЧПУ по окончании управляющих программ в чертеже не показано) . В ходе обработки эталонный инструмент 22 детали 25 не касается, так как его траектория 26 установлена со смещениями 36 и 35 относительно траектории 31 режущего инструмента 11, При обработке деталей режущий инструмент 11 изнашивается, при этом смещения 36 и 35 уменьшаются до нуля. Как только это происходи эталонньй инструмент. 22 касается детали 25 и сигнал вибродатчика поступает на усилитель 47. Реле 48 замы- кает цепь от генератора 51 сигналов к шаговым двигателям 7 либо 8 в зависимости от того, по какой координате производится в данный момент обработка. Переключение цепей подиа- ладки производится при этом с помощью реле 57 и 58. Как только эталонный инструмент 22 выходит из касания с обрабатываемой деталью 25, реле 48 размыкает свои контакты. Подналадка закончена. Начало и конец подналад- ки и самонастройки режущего инструмента 11 наблюдают с помощью сигнальной лампы 50, включаемой реле 49. Частое ее мигание при подналадке ре- жущего инструмента говорит о полном износе его, после чего его нужно заменить и снова запустить устройство в режиме самонастройки вновь неточно .установленного режущего инструмента.

Время работы эталонного инструмента по отношению времени работы режущих инструментов, выполняющих основную обработку, незначительно и по предварительным расчетам составит примерно 1-2%. Имея магазин эталонных инструментов, имеющих стандартную цастройку, можно обеспечить автоматическую самонастройку и подна- ладку режущих инструментов при об- работке широкой номенклатуры деталей.

Формула изобретени

1 . Способ активного управления станком, при котором обработку детали осуществляют одновременно двумя резцами и в процессе обработки производят автоматическую подналад- ку резцов, отличающийся тем, что, с целью ускорения подна- ладки и расширения технологических возможностей, один из резцов принимают за эталонный и выполняют им обработку, задавая траекторию его перемещения по верхнему пределу допуска на размер, а второй резец принимают за основной и выполняют им обработку, задавая ему траекторию перемещения со смещением относительно эталонного резца в пределах допуска на размер, причем при обработке первой детали осуществляют самонастройs 5 0

о ,

0

5

0

5

ку вновь установленного основного резца. Для чего его начальную установку осуществляют со смещением относительно эталонного резца на 1 - 10 мм в сторону увеличения размера детали по обеим координатам, затем обеим резцам задают одновременное перемещение по одной из координат и после начала резания эталонным резцом основному резцу сообщают подна- ладочное перемещение по второй координате, после чего осуществляют временную задержку перемещения эталонного резца по первой координате до момента опережения его основным резцом, осуществляют обработку детали основным резцом на заданную величину его перемещения и синхронно с ним перемещают эталонный резец, которым заканчив ают обработку детали в заданный размер по первой координате после остановки основного резца, которому после этого сообщают подналадоч- ное перемещение по первой координате, затем при обработке последующих деталей осуществляют подналадку основного резца для компенсации его износа, для чего начало перемещения эталонного резца задерживают относительно начала перемещения основного резца на 1-2 с, вьщерживая смещение их траекторий в пределах допусков на выполняемые размеры в течение всего цикла обработки и, в случае уменьше- ния этих смещений до нуля и далее в отрицательную сторону, производят вспомогательную обработку эталонным резцом, восстанавливая эти смещения аналогично самонастройке.

2. Устройство для активного управления станком, содержащее основную систему ЧПУ, связанную с первым и вторым шаговым двигателями продольного и поперечного перемещений наполнительных органов станка с основным резцом, генератор сигналов, со- единенньй через преобразователь параллельно с первым и вторым шаговыми двигателями, отличающееся тем, что в него введен дополнительный эталонный резец с дополнительными исполнительными органами, снабженными третьим и четвертью шаговыми двигателями их продольного и поперечного перемещений, связанными с введенной в устройство дополнительной системой ЧПУ, эталонный резец

снабжен первым датч1в :ом вибраций, в цепь которого включены параллельно первое и второе реле, основной резец снабжен вторым датчиком вибраций, в цепь которого включены параллельно третье и четвертое реле, в цепи между основной системой ЧПУ и первым и вторым шаговыми двигателями включены соответственно пятое и шестое реле, размыкающие контакты которых включены в цепи соответственно между первым и вторым шаговыми двигателями и преобразователем, последовательно с шестым реле включено седьмое реле, кроме того, устройство снабжено, реле времени и двумя выключателями, причем в цепь между генератором и преобразователем включены последова

5

тельно замыкающий контакт первого реле и размыкающий контакт третьего реле, в цепь которого вкJдачeны последовательно размыкающий контакт седьмого реле и размыкающий контакт первого выключателя, замыкающий контакт которого включен в цепь реле времени, в которую включен также первый замыкающий контакт.второго выключателя, включенного последовательно с за- мыкающими с замедлением контактами реле времени в цепь включения дополнительной системы ЧПУ, замьжающий контакт второго реле включен в цепь между третьим и четвертым реле, раз- мыкакяцие контакты которого включены в цепь между дополнительной системой ЧПУ и третьим шаговым двигателем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ активного управления станком и устройство для его осуществления | 1986 |

|

SU1393591A2 |

| Устройство для дробления стружки на станках с ЧПУ | 1983 |

|

SU1085685A2 |

| РЕЗЕЦ С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ РЕЖУЩЕЙ ПЛАСТИНЫ | 2016 |

|

RU2656905C1 |

| ЭЛЕКТРОННЫЙ БЛОК СЕНСОРНОГО УПРАВЛЕНИЯ КООРДИНАТНЫМ СТАНКОМ | 2014 |

|

RU2571669C2 |

| Устройство стабилизации скорости резания для токарных станков с ЧПУ | 1983 |

|

SU1136112A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ДВИЖЕНИЕМ РЕЖУЩЕГО ИНСТРУМЕНТА ПРИ ОБРАБОТКЕ ДЕТАЛЕЙ НА СТАНКЕ | 2010 |

|

RU2432233C2 |

| Устройство управления процессом дробления стружки на станках токарной группы с ЧПУ | 1988 |

|

SU1796346A1 |

| СТАНОК С АВТОМАТИЧЕСКИМ СЛЕЖЕНИЕМ ЗА ПРОЦЕССОМ ЗАТОЧКИ АЛМАЗНЫХ РЕЗЦОВ | 1970 |

|

SU259651A1 |

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с ЧПУ | 1981 |

|

SU1020205A1 |

| Устройство для автоматической подналадки и контроля износа режущего инструмента | 1977 |

|

SU704755A1 |

Изобретение относится к средствам автоматизации процесса самонастройки и подналадки режупщх инструментов . Цель - ускорение подналадки и расширение технологических возможностей. Способ и устройство обеспечивают самонастройку вновь неточно установленных режущих инструментов и компенсацию их износа непосредственно во время цикла механической обработки, управление которым осуществляют по одинаковым программам от двух систем ЧПУ. От основной системы задают траекторию режущему инструменту в пределах допуска на размеры для основной обработки. От дополнительной - эталонному инструменту по верхнему пределу допуска на размеры для вспомогательной обработки (ВО). При обработке первой детали управление осуществляют в режиме самонастройки вновь неточно установленного режущего инструмента. Для этого управлять начинают от обеих систем одновременно и с помощью системы автоматической подналадки (САП) сдвигают неточную траекторию режущего инструмента, относительно траектории эталонного инструмента i устанавливают со смещениями в пределах допуска на размеры по двум координатам, а до установления смещений выполняют ВО. При обработке следующих деталей управляют в режиме подналадки для компенсации износа. Для этого начало управления от дополнительной системы ЧПУ задерживают на 1-2 с и выдерживают смещения, установленные в режиме самонастройки, и в случае их нарушения при износе восстанавл шают с помощью САП и в это вр-гмя выполняют ВО. Устройство устанавливается на станке с двумя независимыми суппортами, управляемыми от основной и дополнительной системы ЧПУ и САП, состоящей из генератора сигналов, преобразователя импульсрв для шаговых двигателей и приемно-из- мерительного устройства -в виде эталонного инструмента с вибродатчиком, установленного на суппорте по верхнему пределу допуска, и вибродатчика, установленного с режущим инструментом на другом суппорте. Вибродатчики при поочередном касании инструментов с деталью выдают сигналы в релейную для управления подна- ладочными перемещениями режущего инструмента от генератора сигналов до установления смещений траекторий в пределах допусков на размеры по двум координатам. Величина смещений зависит от частоты сигналов генератора. Задержку управлений на 1-2 с осуществляют от реле времени. 2 с.п. ф-лы, 3 ил. I (Л 1C 00 QO

2Ц

26

33

Фиг. 2

7 ,

6 :

I

Фиг.З

| Адаптивное управление станками./ /Под ред | |||

| Б.С | |||

| Балакшина | |||

| - М., 1973, с | |||

| Металлические подъемные леса | 1921 |

|

SU242A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1986-12-23—Публикация

1985-03-22—Подача