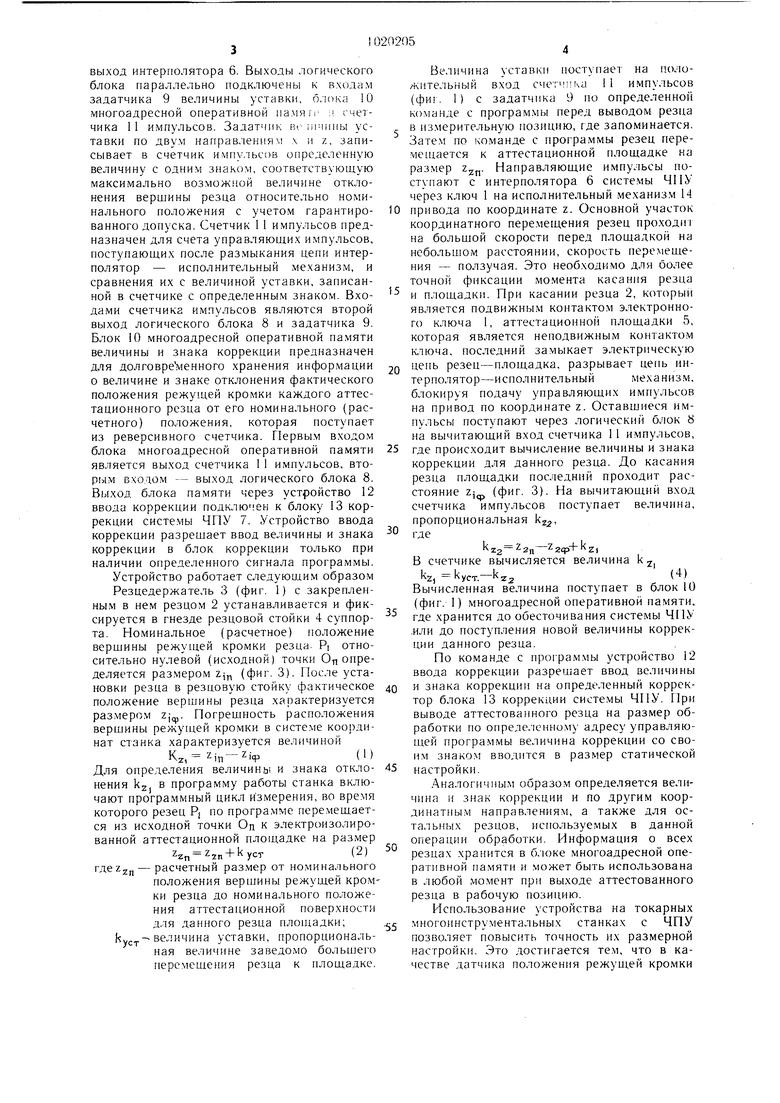

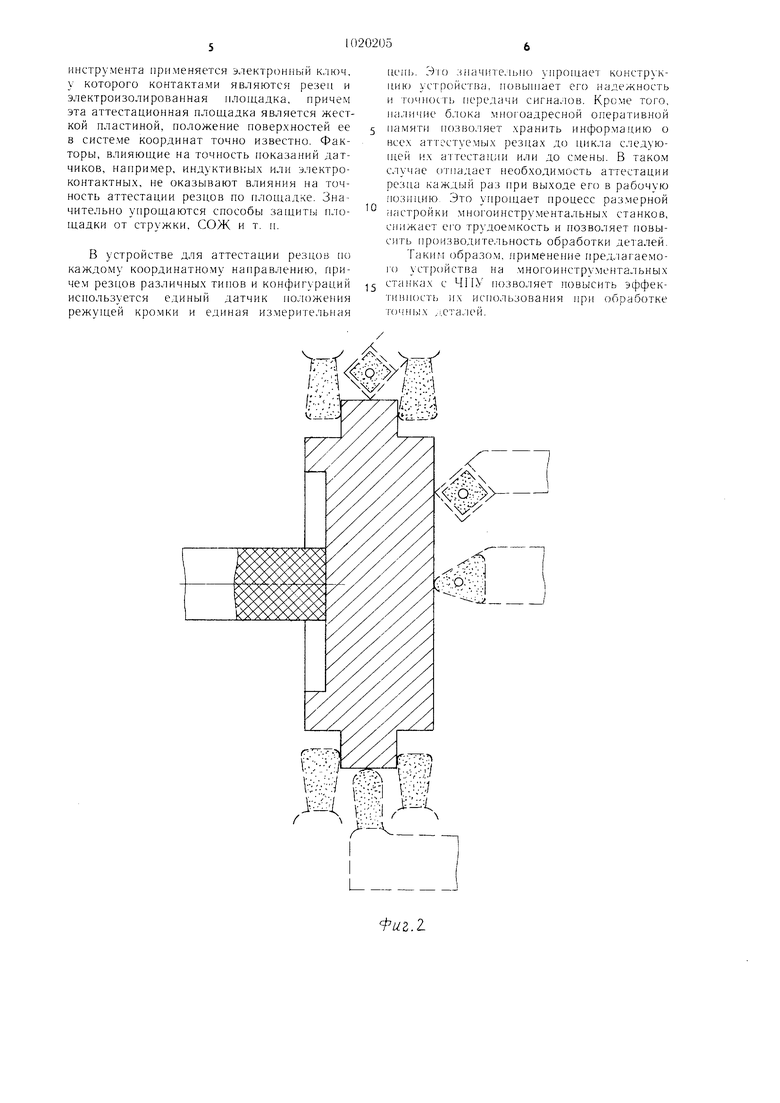

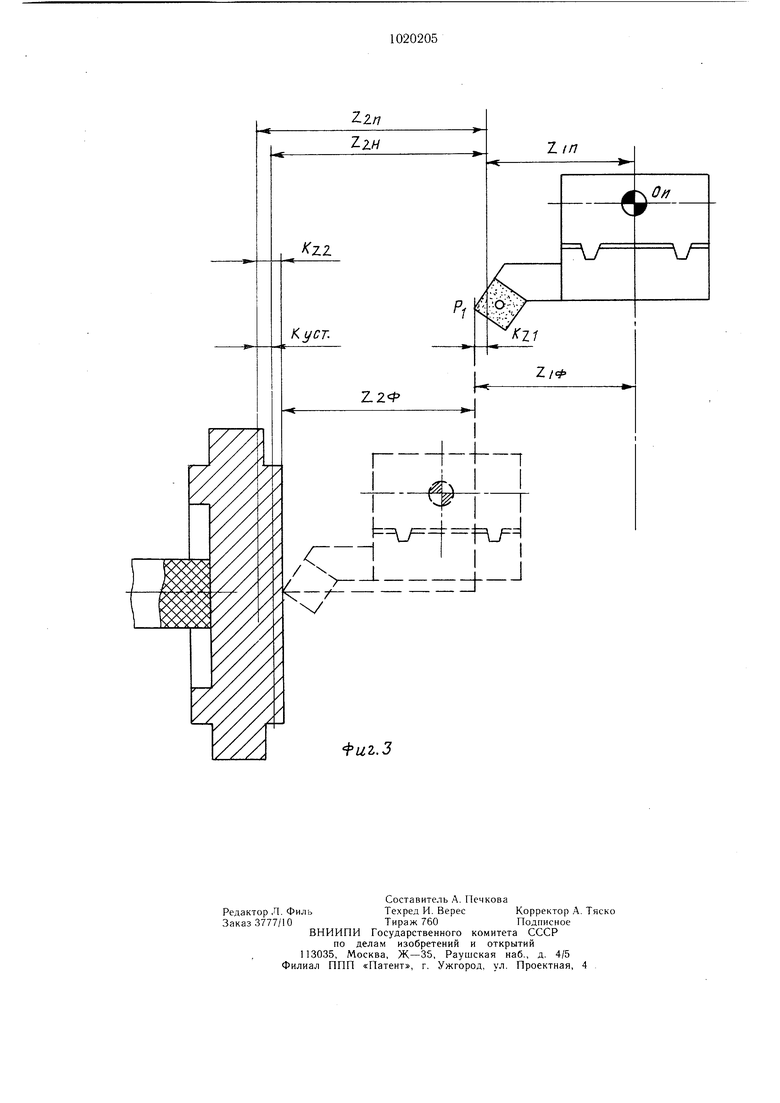

Изобретение относится к станкостроению и может быть 11спользовано в системах адаптнвного управления размерной настройкоГ многоинструментальных станков с ЧГ1У. например токарных, с целью новьшкшяя точности и производительности обраб| пки деталей. Известно устройство автоматической, коррекции размерной настройки токарн(Ло станка с ЧГ1У, содержащее датчик положения реж}тпей KpoMKi; инструмента и системе координат станка, BbiHO,.:i)ifi в виде электроконтактнгло п)еобразователя. Л;;т1:к io;iключе к ,:|оп1ческом б;1оку, а , вхсдом ,:и)1.и|-:еС1м; 1} б.чока яв.чяегся выход нитерпо,ля О11;; ЧИУ. Выход дог;;чс:ского )Лок,; ;:;; чк,)чен к входу счетчика I-IMiiy,. ь;о1()рый через устройство ввода Kop(;v;;iU i ;:одк,1ючен к б.кж) коррекции cHCTCMi) . Резец вместе с регюльверпс н го;10вк(л-1 перемешается но программе пз цу;1я станка в измерите.:11Д1 ю позишж). Измерение фактических отклонений верпины резца осуществляется путем счета и запоминания с помощью счетчика импульсов числа импульсов, кратного измеренному перемещению суппорта станка при его движении от измерительной позиции до того момента, когда сработает преобразователь. Содержание счетчика импульсов подается li устройство ввода коррекции, которое раз{)еп1ает ввод коррекции в блок коррекции системы ЧПУ. Кс рР киия вводится при отходе резца от датчика. Недостатком известного устройства яв.1яется то, что использованче i качестве датчиков положения ипдуктивн:). ii,:iH э/кктрокоптактных датчиков обуслав,П:вает необходимость их периодической аттестации, так как вследствие вибрации станка, -емпературного и временного дрейфа датчиков нарушается точность измерений. Жесткие эксплуатационные условия - наличие паров СОЖ, масла, стружки - вызывают необходимост) тщательной д.ц-чикон в рабочей 3Oiio стачка, что 1фиво,ч.1Г1 к (.,i(.i/i ifeiiiiK) устройства. Все ;-ло onvc.iaB,nii:iст а,1Очф|пектив;1|(,| 1 риме1К-:;ия известного чгтройст-п п()и высоких {ребованиях гочпо : обрлОотк . 1 iюстатком устройства ;;з,пu,v И ю, ЧТО д.Ш аттестации каждого n-,.Ky:iui4i инструмента, каждой режущей ::(А:л1, , на11рав,1е.чпям необходимо :чс1 датчик но каждой координате и для .)с-де/1ения каж.до10 знака этой кс;ординаты Vt) с()от етственно г риводит к cl:ижe ию : : ;;л/кпости работы таких усгройс. Кроме niio. при обработке деталей со с,лож11О 1 кОи)игурацией, когда в o;uioii oiiei)auiin иснользуется много рс.юв pa3,iii4itOi-o тина и конфигурации, необходимость повторной аттестации каждо1о резца не)ед выходом его в )абочую позицию ири обрабслке всех пос,ледукицих деталей приводит к доно.лнительной затрате времени, к увеличению трудоемкости размерной настройки станков. Цел1) изобретения - повьцнение точности размерной настройки и эффективности ис| о;1ьзования лпюгоинстр ме1 тальных токарных станков с ЧИУ. Указанная цель доетигается тем, что устройство автоматической коррекции размерной настройки токарньгч многоинструментальных станков с ЧИУ, содержащее датчик юложения режун1ей кро.мки инстру.мента в систе.ме координат станка, соединенные нос.ледовательно логический блок, вход KOTOpoiO соединен с датчиком положения, счетчик импульсов и устройство ввода коррекции, и систе.му 411У, включающую соединенные последовательно блок ввода коррекции, связанный с выходом устройства Г;;ода коррекции, и интернзлятор, выходы кот(.1)ого связаны с датчиком положения югичееким блоком, снабжено задатчиком не,личины уставки, ход которого соединен с логическим блоком, а выход - со счетчиком имнульсов, и включенным между счетчиком имну.чьсов и устройством ввода коррекции блоком многоадресной оперативной памяти, вход которог;) связан с выходо.м логического блока, а датчик положения режущей кромки инстру.мента вьпю.лнен в виде э,лектронного ключа, подвижным контактом ехе.мы управления которого является инстру.мент, а неподвижным контактом --- э,1ектроизолированная аттестационная площадка, распо.ложе1П1ая в рабочей зоне стапка. На фи1. 1 предславлена структурная схема у;т)ойства; на фиг. 2 - схемы раз.1ич|ц 1х BapnairroB аттестации резцов: на ijiir. - раз.мерная схема одного из алгоI) )i( -аттестации резца. Стр кгурная -схема устройства включает в себя датчик положения режущей кро.мки инструмента в системе координат станка. Датчик выполнен в виде электронного ключа 1, который замыкает и размыкает электрическую цепь резец-гиющадка и распреде,ляет э.лектрические сигналы - имну,льсы унравляюц.1их команд системы ЧИУ -- в логический блок и к исполнительно.му органу станка. Иодвижным контактом э.лектронного ключа являелся резец 2, ХСтановленный в сменном резцедержателе 3, который фиксируется в гнезде резцовой стойки 4 суппорта. 1е 1одви.жным KOifiaKTOM яв.ляется электроп.з).1ированпая аттестационная площадка 5, pacnoлoжe г laя в рабочей зоне станка. Входом э.лек )го ключа 1 является выход 1нггерпо.лито1)а о системы ЧИУ 7, а вьгходы 1К).1к,лк)че. - первый к .логическо.му 8, т( к ).лните.льмому .механизму станка. оЧогигескпй блок 8 управ.ляет работой датчика, счетчика и nгvльcoв и блоко.м м 1огоад|;есной онеративной па.мяти. Нервы.м вхо.юм ,логическо Ч) блока является выход электронного ключа 1, а BTCjpbiM входом - выход интерполятора 6. Выходы логического блока параллельно подключены к входам задатчика 9 величины уставки, блока iO многоадресной оперативной памя.м ; гче1чика 11 импульсов. Задатчик вг шчипы уставки по двум направлениям х и /., записывает в счетчик импульсов определенную величину с одним знаком, соответствующую максимально возможной величине отклонения вершины резца относительно номинального положения с учетом гарантированного допуска. Счетчик 11 импульсов предназначен для счета управляющих импульсов, поступающих после размыкания цепи интерполятор - исполнительный механизм, и сравнения их с величиной уставки, записанной в счетчике с определенным знаком. Входами счетчика импульсов являются второй выход логического блока 8 и задатчика 9. Блок 10 многоадресной оперативной памяти величины и знака коррекции предназначен для долговременного хранения информации о величине и знаке отклонения фактического положения режущей кромки каждого аттестационного резца от его номинального (расчетного) положения, которая поступает из реверсивного счетчика. Первым входом блока многоадресной оперативной памяти является выход счетчика 1 1 импульсов, вторым входом - выход логического блока 8. Выход блока памяти через устройство 12 ввода коррекции подключен к блоку 13 коррекции системы ЧПУ 7. Устройство ввода коррекции разрешает ввод величины и знака коррекции в блок коррекции только при наличии определенного сигнала програ.м.мы. Устройство работает следующим образом Резцедержатель 3 (фиг. 1) с закрепленным в нем резцом 2 устанавливается и фиксируется в гнезде резцовой стойки 4 суппорта. Номинальное (расчетное) положение верщины режущей кромки резца. PI относительно нулевой (исходной) точки Оп определяется размером Zj, (фиг. 3). После установки резца в резцовую стойку фактическое положение вершины резца характеризуется размеро.м z,- . Погрещность расположения вершины режущей кромки в систе.ме координат станка характеризуется величиной KZ, - in Для определения величинbi и знака отклонения kz, в программу работы станка включают программный цикл измерения, во время которого резец Р; по программе пере.мещается из исходной точки On к электроизолированной аттестационной площадке на размер + kycT(2) гдег д-расчетный размер от номинального положения верщины режущей кромки резца до номинального положения аттестационной поверхности для данного резца плоп1адки; kyc -величина уставки, пропорциональная величине заведомо большего перемещения резца к площадке. Величина уставки поступает на положительный вход счетчщчУ П импульсов (фи. 1) с задатчика 9 по определенной команде с программы перед выводом резца в из.мерительную позицию, где запоминается. Зате.м по ко.манде с программы резец перемещается к аттестационной площадке на размер Zjj,. Направляющие импульсы поступают с интерполятора 6 системы Ч11У через ключ 1 на исполнительный механизм 14 привода по координате z. Основной участок координатного перемещения резец проходит на большой скорости перед площадкой на небольшом расстоянии, скорость перемещения - ползучая. Это необходимо для более точной фиксации момента касания резца и площадки. При касании резца 2, который является подвижным контактом электронного ключа 1, аттестационной площадки 5, которая является неподвижным контактом ключа, последний замыкает электрическую цепь резец-площадка, разрывает цепь интерполятор-исполнительныймеханизм, блокируя подачу управляющих импульсов на привод по координате z. Оставшиеся импульсы поступают через логический блок 8 на вычитающий вход счетчика 1 1 и.мпульсов, где происходит вычисление величины и знака коррекции для данного резца. До касания резца площадки последний про.ходит расстояние Zj (фиг. 3). На вычитающий вход счетчика импульсов поступает величина, пропорциональная k, где В счетчике вычисляется величина k. kz kycT. k, Вычисленная величина поступает в блок 10 (фиг. 1) многоадресной оперативной па.мяти, где хранится до обесточивания системы ЧПУ .или до поступления новой величины коррекции данного резца. По команде с программы устройство 12 ввода коррекции разрешает ввод величины и знака коррекции на определенный корректор блока 13 коррекции системы ЧПУ. При выводе аттестованного резца на размер обработки по определенному адресу управляющей программы величина коррекции со свои.м знаком вводится в размер статической настройки. Аналогичным образом определяется величина и знак коррекции и по другим кооринатным направлениям, а также для осальных резцов, иснользуе.мых в данной перации обработки. Пнформация о всех резцах хранится в блоке многоадресной оперативной памяти и .может быть использована в любой момент при выходе аттестованного езца в рабочую позицию. Использование устройства на токарных многоинструментальных станках с ЧПУ озволяет повысить точность их размерной астройки. Это достигается тем, что в каестве датчика положения режущей кромки

инструмента применяется электронный ключ, у которого контактами являются резец и электроизолированная илощадка, причем эта аттестационная площадка является жесткой пластиной, положение поверхностей ее в системе координат точно известно. Факторы, влияющие на точность показаний датчиков, например, индуктивных или электроконтактных, не оказывают влияния на точность аттестации резцов по площадке. Значительно упрощаются способы защиты n;ioщадки от стружки, СОЖ и т. п.

В устройстве для аттестации резцов ю каждому координатно.му направлению, причем резцов различных типов и конфигураций используется единый датчик но.ложения режущей кромки и единая измерительная

iciii. Эю значительно упрондает конструкцию устройстг а, повьппает его надежность и точность передачи сигналов. Кроме того, наличие блока .многоадресной оперативной памяти позволяет хранить информацию о всех атт1Чтуемых резцах до цикла с,1едующей их аттестации или до смены. В таком случае отпадает необходимость аттестации резца каждый раз при выходе его в рабочую .позицию Это упрощает процесс размерной настройки .многоинстру.ментальных станков, снижает eio трудоемкость и позволяет повысить 11роизводите,1ьность обработки деталей. Таким образом, 1фимене1те нредлагаемо14) устройства на .многоинструментальных станках с ЧПУ позволяет повысить эффективность их использования при обработке точнь:х ,ета;|ей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с системой ЧПУ | 1985 |

|

SU1301647A1 |

| Система автоматического управления размерной настройкой токарных станков с ЧПУ | 1981 |

|

SU1144775A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ КОРРЕКЦИИ РАЗМЕРНОЙ НАСТРОЙКИ ТОКАРНЫХ МНОГОИНСТРУМЕНТАЛЬНЫХ СТАНКОВ С ЧПУ | 1991 |

|

RU2016741C1 |

| Устройство для измерения износа и положения режущего инструмента в токарных станках | 1990 |

|

SU1757847A1 |

| Устройство для измерения размерного износа и положения режущего инструмента в токарных станках | 1987 |

|

SU1442370A1 |

| Адаптивная система управления станком | 1978 |

|

SU744469A1 |

| Система автоматической настройки инструмента на станках с ЧПУ | 1982 |

|

SU1065091A1 |

| Измерительная головка | 1990 |

|

SU1780929A1 |

| Устройство для оценки износа режущего инструмента | 1989 |

|

SU1679271A1 |

| Устройство стабилизации скорости резания для токарных станков с ЧПУ | 1983 |

|

SU1136112A1 |

УСТРОЙСТВО АВТО/ИАТИЧЕСКОЙ КОРРЕКЦИИ РАЗМЕРНОЙ НАСТРОЙКИ ТОКАРНЫХ МНОГОИНСТРУМЕНТАЛЬНЫХ СТАНКОВ С ЧПУ, содержащее датчик положения режущей кромки инструмента в системе координат станка, соединенные последовательно логический блок, вход которого соединен с датчиком положения, счетчик импульсов и устройство ввода коррекции, и систему ЧПУ, включающую соединенные последовательно блок ввода коррекции, связанный с выходом устройства ввода коррекции, и интерполятор, выходы которого связаны с датчиком положения логическим блоком, отличающееся тем, что, с целью повышения точности размерной настройки и эффективности использования станков с ЧПУ, оно снабжено задатчиком величины уставки, вход которого соединен с логическим блоком, а выход - со счетчиком импульсов, и включенным между счетчиком импульсов и устройством ввода коррекции блоком многоадресной оперативной па.мяти, вход которого связан с выходом логического блока, а датчик положения режущей кромки инструмента выполнен в виде электронного ключа, подвижным контактом схемы управления которого является о инструмент, а неподвижным контактом - (Л электроизолированная аттестационная площадка, расположенная в рабочей зоне станка. Ю о Ю о 01

.2.

iuz.S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Соломенцев Ю | |||

| М | |||

| Адаптивное управление технологическими процессами | |||

| /VI., «Машиностроение, 1980, с | |||

| Катодное реле | 1921 |

|

SU250A1 |

Авторы

Даты

1983-05-30—Публикация

1981-11-30—Подача