со ;о

Од О5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования и полирования поверхностей тел вращения переменной кривизны | 1986 |

|

SU1346398A2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ФАСОННЫХ ТЕЛ ВРАЩЕНИЯ | 1991 |

|

RU2014207C1 |

| Адаптивная система программного управления инерционным вибропресс-молотом | 1989 |

|

SU1687351A1 |

| Система программного управления инерционным вибропресс-молотом | 1986 |

|

SU1366271A1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ ПЕРЕМЕННОЙ КРИВИЗНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2047465C1 |

| Система автоматической настройки инструмента на станках с ЧПУ | 1982 |

|

SU1065091A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ БОРТОВОЙ РАДИОЛОКАЦИОННОЙ СТАНЦИЕЙ С АЛЬТЕРНАТИВНЫМ КАНАЛОМ РЕЧЕВОГО УПРАВЛЕНИЯ | 2002 |

|

RU2234727C1 |

| Машина для затяжки заготовки обуви на колодку | 1987 |

|

SU1412719A1 |

| Швейная машина с программным управлением | 1986 |

|

SU1641913A1 |

| Способ бескопирного шлифования фасонных поверхностей | 1976 |

|

SU742111A1 |

Изобретение относится к области механической обработки фасонных тел вращения, например бескопирного шлифования, маятниковыми головками. Цель - повышение производительности за счет выравнивания сил резания в

Ф

и. 12

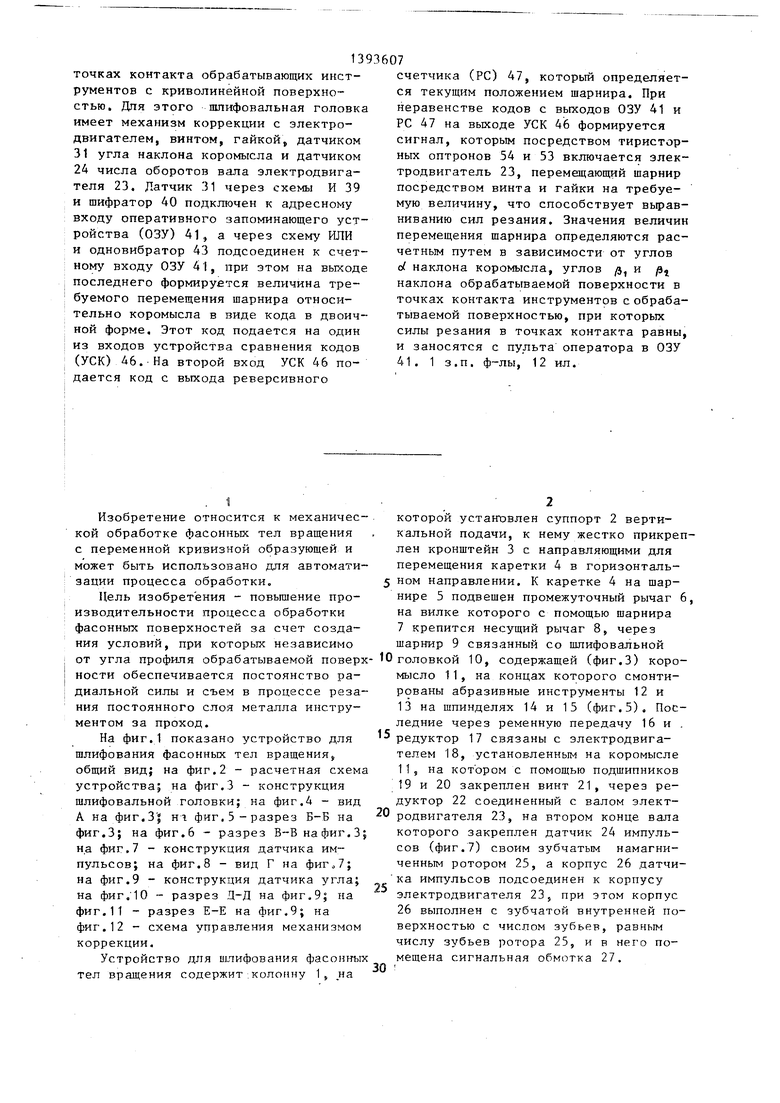

точках контакта обрабатывающих инструментов с криволинейной поверхностью. Для этого шлифовальная головка имеет механизм коррекции с электродвигателем, винтом, гайкой, датчиком 31 угла наклона коромысла и датчиком 24 числа оборотов вала электродвигателя 23. Датчик 31 через схемы И 39 и шифратор 40 подключен к адресному входу оперативного запоминающего устройства (ОЗУ) 41, а через схему ИЛИ и одновибратор 43 подсоединен к счетному входу ОЗУ 41, при этом на выходе последнего формируется величина требуемого перемещения шарнира относительно коромысла в виде кода в двоичной форме. Этот код подается на один из входов устройства сравнения кодов (УСК) 46,.На второй вход УСК 46 подается код с выхода реверсивного

Изобретение относится к механической обработке фасонных тел вращения с переменной кривизной образующей и может быть использовано для автоматизации процесса обработки.

Цель изобретения - повышение производительности процесса обработки фасонных поверхностей за счет создания условий, при которых независимо от угла профиля обрабатываемой поверх ности обеспечивается постоянство радиальной силы и съем в процессе резания постоянного слоя металла инструментом за проход.

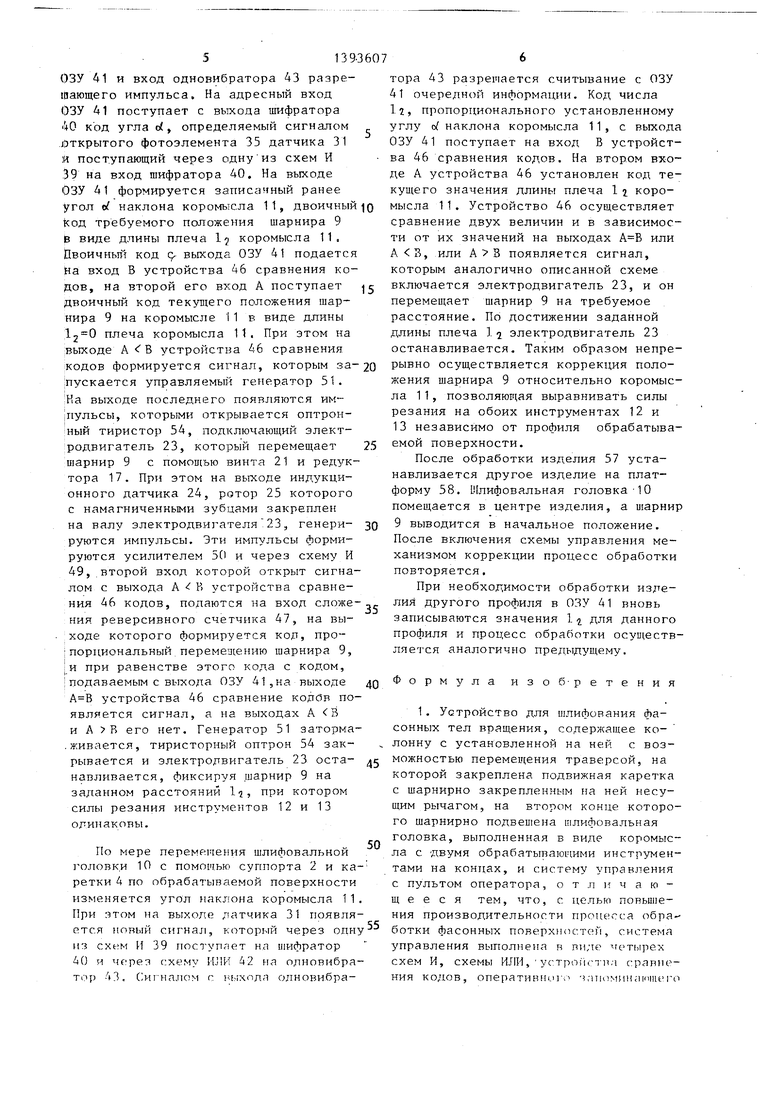

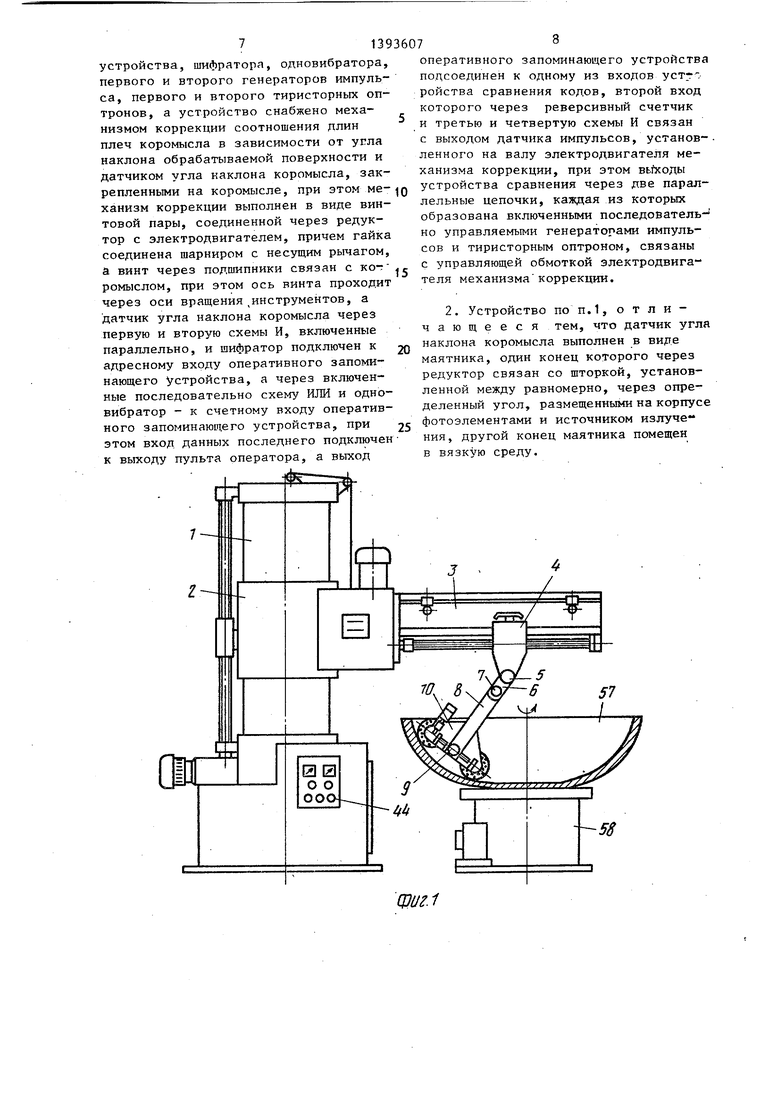

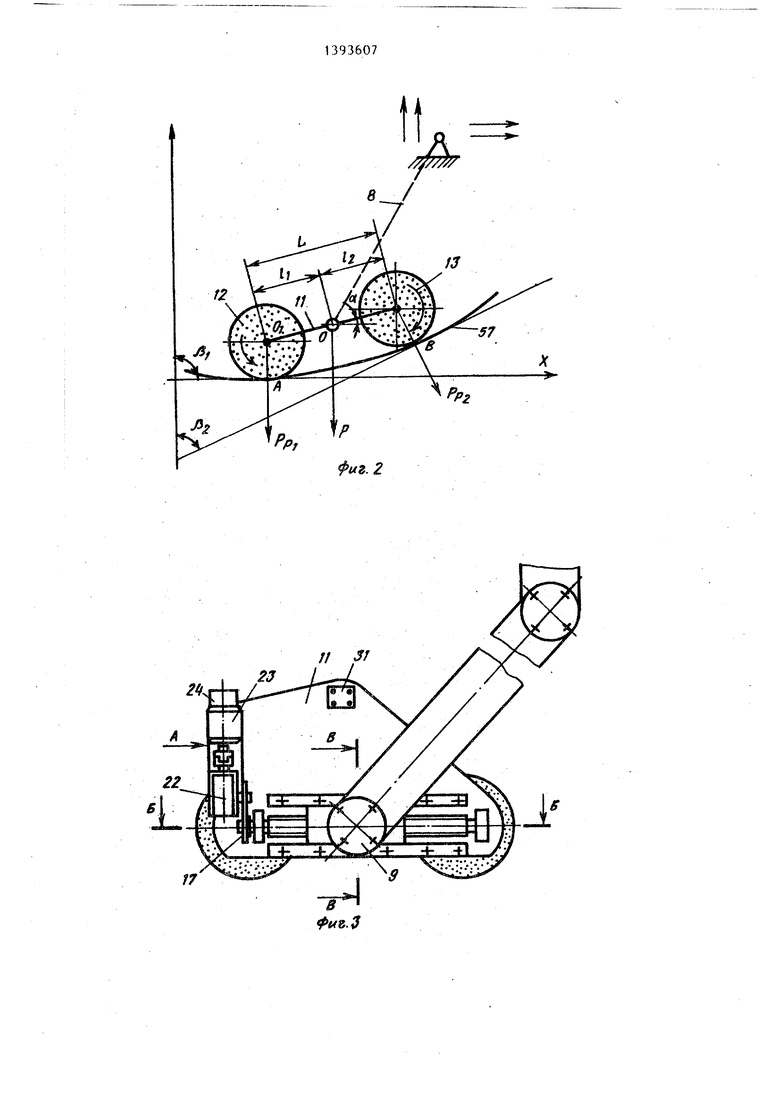

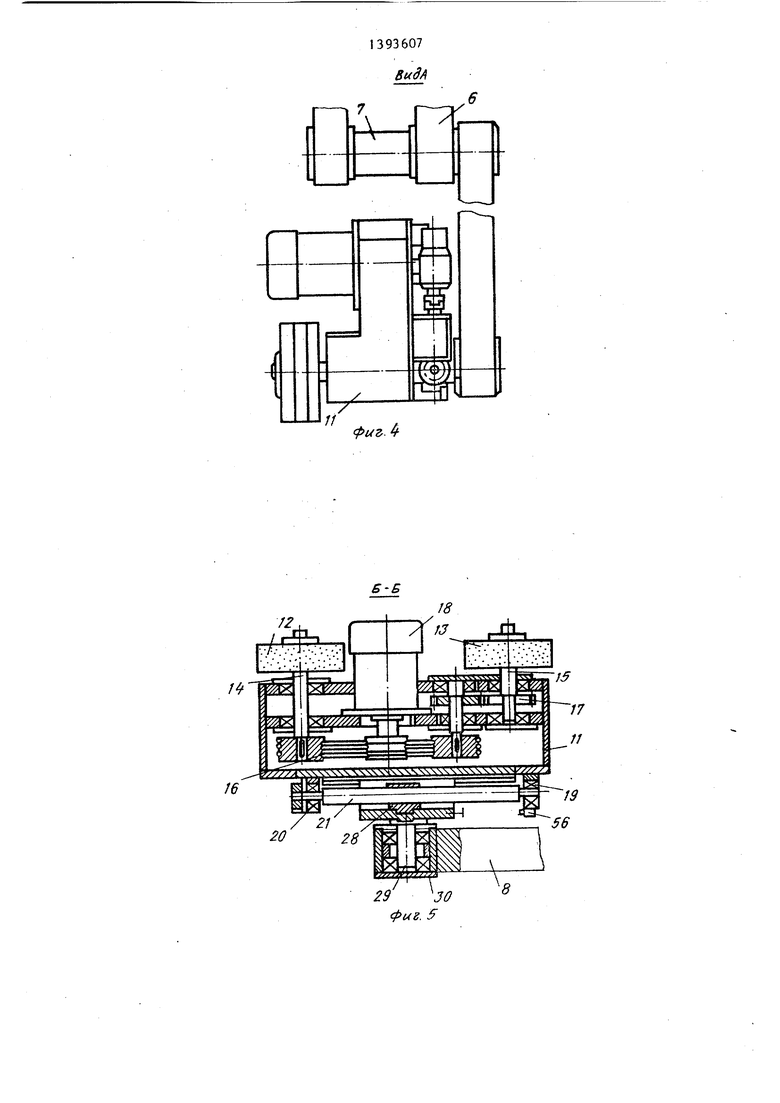

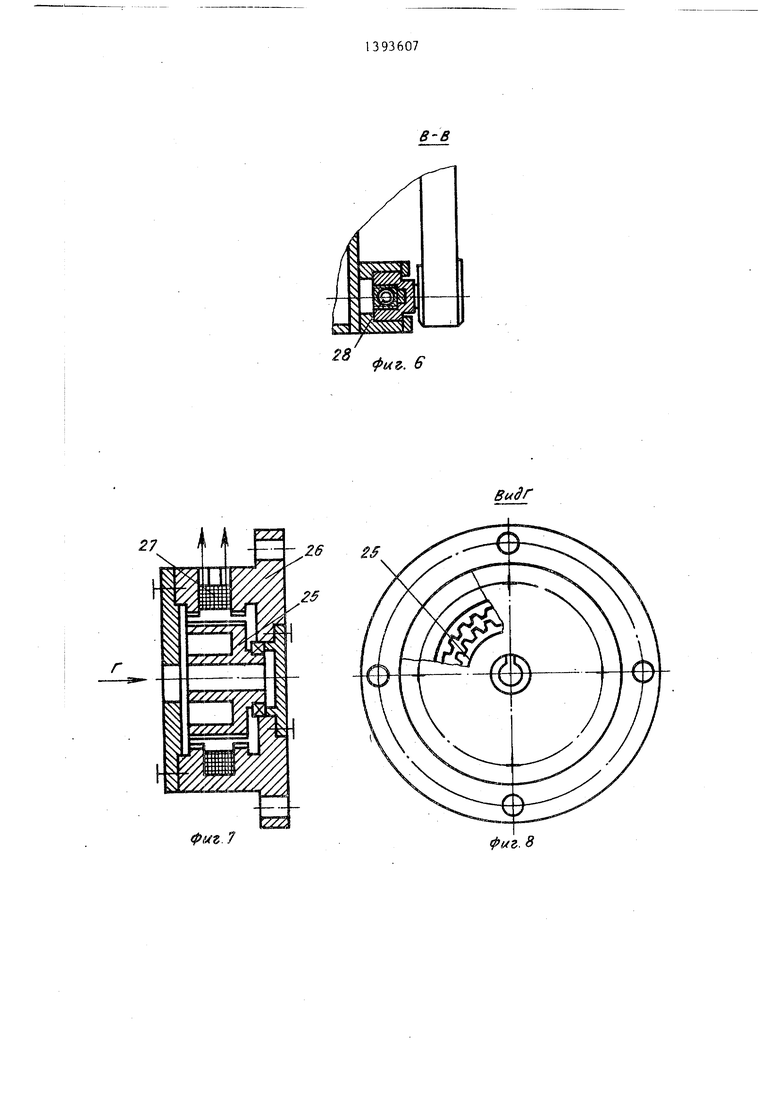

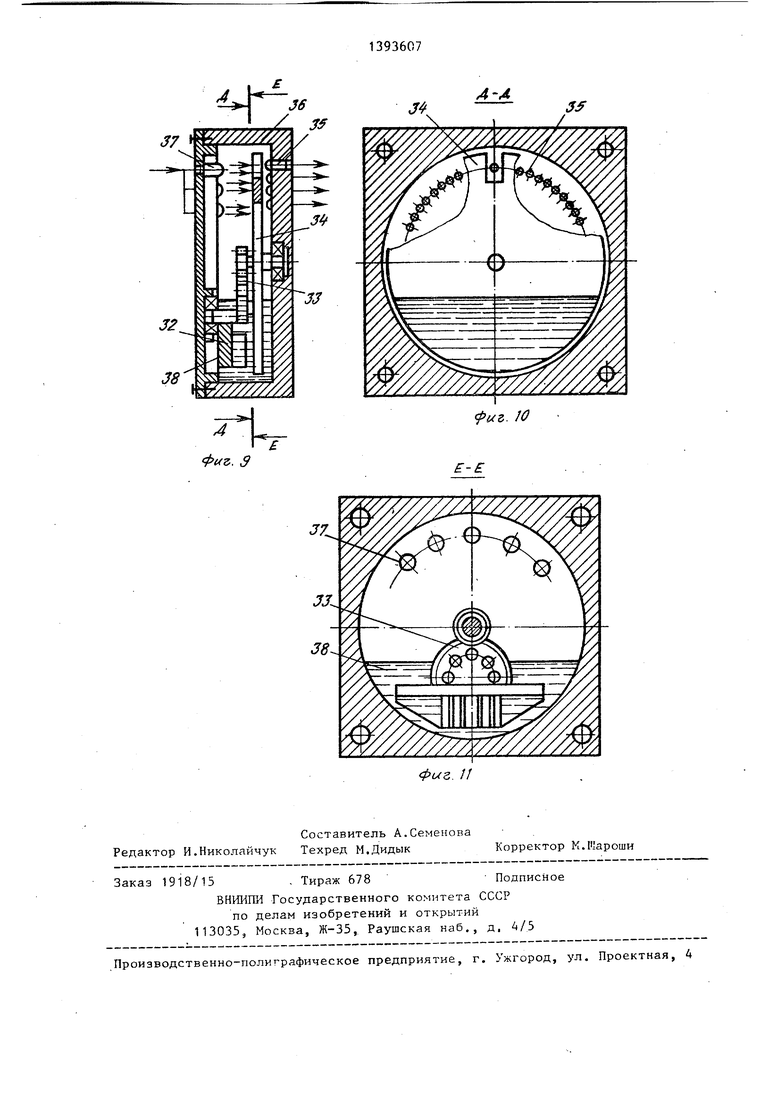

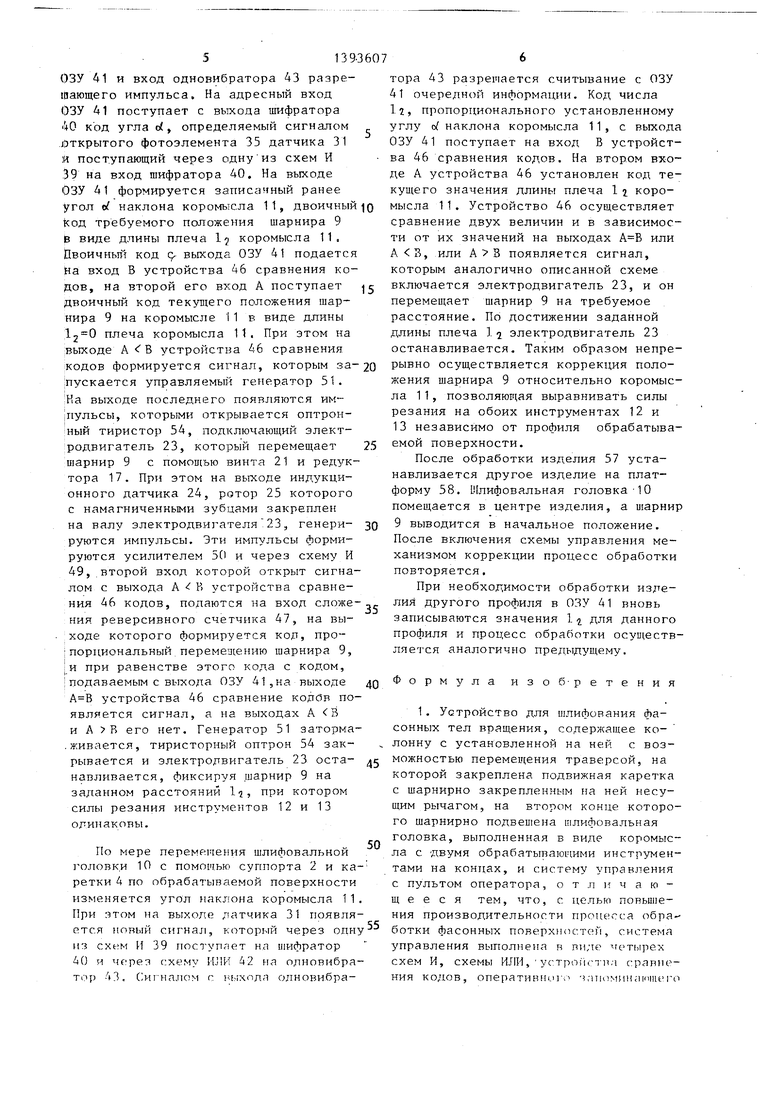

На фиг,1 показано устройство для шлифования фасонных тел вращения общий вид; на фиг,2 - расчетная схема устройства; на фиг,3 - конструкция шлифовальной головки; на фиг,4 - вид А на фиг,3 | HI фиг. 5-разрез Б-Б на фиг.З; на фиг.6 - разрез В-В на фиг,3 на фиг,7 - конструкция датчика импульсов; на фиг,8 - вид Г на фиг,7; на фиг,9 - конструкция датчика угла; на фиг, 10 - разрез Д-Д на фиг,9; на фиг,11 - разрез Е-Е на фиг.9; на фиг,12 - схема управления механизмом коррекции.

Устройство для шлифования фасонных тел вращения содержит .колонну 1 ,на

счетчика (PC) 47, который определяется текущим положением шарнира. При неравенстве кодов с выходов ОЗУ 41 и PC 47 на выходе УСК 46 формируется сигнал, которым посредством тиристор- ных оптронов 54 и 53 включается электродвигатель 23, перемещающий шарнир посредством винта и гайки на требуемую величину, что способствует выравниванию сил резания. Значения величин перемещения шарнира определяются расчетным путем в зависимости от углов с/ наклона коромысла, углов , и наклона обрабатываемой поверхности в точках контакта инструментов с обрабатываемой поверхностью, при которых силы резания в точках контакта равны, и заносятся с пульта оператора в ОЗУ 41, 1 з.п. , 12 ил.

которой устантэвлен суппорт 2 вертикальной подачи, к нему жестко прикреплен кронштейн 3 с направляющими для перемещения каретки 4 в горизонталь5 ном направлении, К каретке 4 на шарнире 5 подвешен промежуточный рычаг 6, на вилке которого с помощью шарнира 7 крепится несущий рычаг 8, через шарнир 9 связанный со шлифовальной 10 головкой 10, содержащей (фиг.З) коромысло 11, на концах которого смонтированы абразивные инструменты 12 и 13 на шпинделях 14 и 15 (фиг,5), Последние через ременную передачу 16 и .

5 редуктор 17 связаны с электродвигателем 18, установленным на коромысле 115 на котором с помощью подшипников 19 и 20 закреплен винт 21, через редуктор 22 соединенный с валом элект0 родвигателя 23, на втором конце вала которого закреплен датчик 24 импульсов (фиг,7) своим зубчатым намагниченным ротором 25, а корпус 26 датчи- ка импульсов подсоединен к корпусу электродвигателя 23, при этом корпус 26 выполнен с зубчатой внутренней поверхностью с числом зубьев, равным числу зубьев ротора 25, и в него помещена сигнальная обмотка 27. 0

Винт 21 (фнг.5) механизма коррекции соединен с гайкой 28, которая смонтирована на одном из концов оси 29, другой конец которой посредством подшипников 30 подсоединен к несущем рычагу 8.

На коромысле 11 на равном расстоянии между обрабатывающими инструментами 12 и 13 установлен датчик 31 угла наклона (фиг.9), который состоит из маятника 32, один конец его соединен через редуктор 33 со шторкой 34, закрепленной на корпусе между фотоэлементами 35, равномерно, с опреде- ленным углом, установленными на корпусе 36,и источником 37 излучения. Второй конец маятника 32 помещен в вязкую среду 38.

Датчик 31 угла наклона коромысла (фиг.12) подключен через схемы И 39, количество которых равно числу фотоэлементов 35, и шифратор 40 к адресному входу оперативного запоминающего устройства (ОЗУ) 41, а через схему ИЛИ 42, число входов которой равно числу фотоэлементов 35 датчика 31, и одновибратор 43 - к счетному входу ОЗУ ,41 Адресный вход последнего связан с пультом 44 оператора, кото- рый выполнен в виде набора клавиш, поочередно подающих высокий уровень напряжения по входам ОЗУ 41 и через схемы И 45 к входам шифратора 40. Выход ОЗУ 41 подключен к одному из вхо- дов В устройства 46 сравнения кодов, выполненного в виде сумматора двоичных чисел, второй вход А устройства 46 сравнения кодов через реверсивный счетчик 47 и схемы И 48 и 49, усили- тель 50 импульсов связан с выходом датчика 24 импульсов, который установлен на валу электродвигателя 23. Выходы А В, А В устройства 46 сравнения кодов через управляемые генера- торы 51 и 52 импульсов и тиристорные оптроны 53 и 54 связаны с управляющим входом электродвигателя 23.

Для установки механизма коррекции в исходное положение к одному из концов коромысла 11 служат кнопка 55 на пульте 44 оператора и концевой выключатель 56, установленный на коромысле 11, по сигна.чу выключате.чя 56 очища- ется от информации реверсивный счетчик 47.

Обрабатываемс)е иялс.чие 57 закреплено на noBopoTHoJl платформе 58 (фиг.1)

Устройство для шлифования фасонных тел вращения работает следующим образом.

Графическим методом рассчитывают значение 1 длины плеча коромысла 11 от значений d угла его наклона. При этом учитывается, что 17 - положение шарнира 9 относительно одной из осей вращения обрабатывающего инструмента 13, при котором силы резания в точках контакта инструментов 12 и 13 с обрабатываемой поверхностью изделия 57, определяемые силой тяжести шлифовальной головки, оказываются одинаковыми, определяется выражением

Ч

1 +

sin/3,

где 1 - длина плеча коромысла 11; L - длина коромысла 11; р, - угол наклона обрабатываемой поверхности изделия 57 в точке контакта первого инструмента 12;

р - угол наклона обрабатываемой поверхности изделия 57 в точке контакта второго инструмента 13.

Обрабатываемое изделие 57 устанавливают на поворотный стол 58, при этом ось симметрии изделия 57 совмещают с осью вращения стола 58. Пос- редствбм суппорта 2 и каретки 4 шлифовальную головку 10 размещают в центре обрабатываемого изделия 57, С пульта 44 оператора заносятся рассчитанные значения длин плеч коромысла 11 в двоичном коде в ОЗУ 41 по адресам углов наклонно, которые определяются фотоэлементами 35 датчика 31, зашифрованными шифратором 40 в двоичном коде.

Кнопкой 55 на пульте 44 оператора шарнир 9 перемещается в начальное нулевое положение li. 0, при котором срабатывает концевой выключатель 56, установленный на коромысле 11. Сигма- лом с выхода концевого выключателя 56 реверсивный счетчик по входу R обнуляется, подготавливается для работы.

Включается привод 18 вращения ьнструментов 12 и 13 и приводы пере- мещен1 я суппорта 2 и каретки 4. Включается схема управления (фиг. 12) механизмом коррекции с пульта 44 оператора путем подачи на вход считывания

5139-3607

ЗУ 41 и вход одновибратора 43 разреающего импульса. На адресный вход ЗУ 41 поступает с выхода шифратора 0 код угла о(, определяемый сигналом ткрытого фотоэлемента 35 датчика 31 поступающий через одну из схем И 39 на вход шифратора 40, На выходе ЗУ 41 формируется записанный ранее угол ft наклона коромысла 11, двоичный Q сод требуемого положения шарнира 9 В виде длины плеча 1 коромысла 11. Пвоичньш код 9- выхода ОЗУ 41 подается На вход В устройства 46 сравнения кодов, на второй его вход А поступает двоичный код Texyniero положения шарнира 9 на коромысле 11 в виде длины плеча коромысла 11. При этом на выходе А В устройства 46 сравнения кодов формируется сигнал, которым за-20 Опускается управляемый генератор 51. Ка выходе последнего появляются импульсы, которыми открывается оптрон- ный тиристор 54, подключающий электродвигатель 23, который перемещает шарнир 9 с помоигью винта 21 и редуктора 17. При этом на выходе индукционного датчика 24, ротор 25 которого с намагниченными зубцами закреплен на валу электродвигателя 23 ., генерируются импульсы. Эти импульсы формируются усилителем 5С) и через схему И 49,, второй вход которой открыт сигналом с выхода А В устройства сравнения 46 кодов, подаются на вход сложе- , ния реверсивного счетчика 47, на вы- ходе которого формируется код, про- I пордиональный перемеа1;ению шарнира 9, |и при равенстве этого кода с кодом, подаваемым с выхода ОЗУ 41,на выходе устройства 46 сравнение кодбв появляется сигнал, а на выходах А В и А В его нет. Генератор 51 заторма- .живается, тиристорный оптрон 54 закрывается и электродвигатель 23 останавливается, фиксируя шарнир 9 на заданном расстояний 1, при котором силы резания инструментов 12 и 13 одинаковы.

25

40

30

45

По мере перемещения шлифовальной 1 оловки 10 с помощью суппорта 2 и каретки 4 по обрабатываемой поверхности Р зменяется угол наклона коромысла 11 . При этом на выходе л тчика 31 появляется новый сигнал, который через одну из схем Н 39 поступлет на шифратор 40 и через схему ИЛИ 42 на одновибра- тор 43. С ш налом с и( одновибра0

5

тора 43 разрешается считывание с ОЗУ 41 очередной информации. Код числа 1.7, пропорционального установленному углу о/ наклона коромысла 11, с выхода ОЗУ 41 поступает на вход В устройства 46 сравнения кодов. На втором входе А устройства 46 установлен код текущего значения длины плеча 1j коромысла 11. Устройство 46 осуществляет сравнение двух величин и в зависимости от их значений на выходах или , или появляется сигнал, которым аналогично описанной схеме включается электродвигатель 23, и он перемещает шарнир 9 на требуемое расстояние. По достижении заданной длины плеча . i электродвигатель 23 останавливается. Таким образом непрерывно осуществляется коррекция положения шарнира 9 относительно коромысла 11, позволяющая выравнивать силы резания на обоих инструментах 12 и 13 независимо от профиля обрабатываемой поверхности.

После обработки изделия 57 устанавливается другое изделие на платформу 58. Шлифовальная головка-10 помещается в центре изделия, а шарнир 9 выводится в начальное положение. После включения схемы управления механизмом коррекции процесс обработки повторяется,

При необходимости обработки изделия другого профиля в ОЗУ 41 вновь записываются значения 1 для данного профиля и процесс обработки ocyuiecTB- ляется аналогично предыдущему.

0

Формула изоб-ретения

устройства, шифратора, одновибратора, первого и второго генераторов импульса, первого и второго тиристорных оп- тронов, а устройство снабжено механизмом коррекции соотношения длин плеч коромысла в зависимости от угла наклона обрабатываемой поверхности и датчиком угла наклона коромысла, закрепленными на коромысле, при этом механизм коррекции выполнен в виде винтовой пары, соединенной через редуктор с электродвигателем, причем гайка соединена шарниром с несущим рычагом, а винт через подшипники связан с кот ромыслом, при этом ось винта проходит через оси вращения инструментов, а датчик угла наклона коромысла через первую и вторую схемы И, включенные параллельно, и шифратор подключен к адресному входу оперативного запоминающего устройства, а через включенные последовательно схему ИЛИ и одно- вибратор - к счетному входу оперативного запоминаю1Ч.его устройства, при этом вход, данных последнего подключен к выходу пульта оператора, а выход

i- -С

оперативного запоминающего устройства подсоединен к одному из входов устго ройства сравнения кодов, второй вход которого через реверсивный счетчик и третью и четвертую схемы И связан с выходом датчика импульсов, установленного на валу электродвигателя механизма коррекции, при этом вьfxoды устройства сравнения через две параллельные цепочки, каждая из которых образована включенными последовательно управляемыми генераторами импульсов и тиристорным оптроном, связаны с управляющей обмоткой электродвигателя механизма коррекции,

щиг. 1

РР

фиг. 2

17

11

У

20

ВидА

/

LX

J

27 i f .±

Фыг.

фи. 6

2ff

фиг. 8

фиг. Э

J.

A-4.

. W

E-

| МЕХАНИЗМ ОСТАНОВА СУППОРТА | 0 |

|

SU312739A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-05-07—Публикация

1986-11-17—Подача