СО

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления поликапиллярных стержневых структур | 1988 |

|

SU1551666A1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЯДЕРНОГО РЕАКТОРА | 2000 |

|

RU2188467C2 |

| Способ изготовления активного элемента газового лазера | 1986 |

|

SU1416005A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРНОГО БЛОКА ИЗ СТЁКОЛ РАЗНЫХ СОСТАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2772026C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ КАПИЛЛЯРОВ, ВЫПОЛНЕННЫХ ИЗ ЦВЕТНЫХ СПЛАВОВ | 2019 |

|

RU2786551C2 |

| Способ изготовления стеклянных колб | 1984 |

|

SU1203031A1 |

| Способ изготовления поликапиллярных стержневых структур | 1987 |

|

SU1498727A1 |

| Узел инструмента для горячей обкатки концов трубчатых заготовок ЭКНА-3 | 1990 |

|

SU1816527A1 |

| Способ оценки склонности к деформационному старению термически обработанных стальных длинномерных изделий | 1982 |

|

SU1077936A1 |

| Способ обработки кольцевых длинномерных деталей | 1988 |

|

SU1525217A1 |

Изобретение относится к тепловой обработке изделий из стекла и может быть использовано при изготовлении контрольных течей, применяемых для испытаний на герметичность в испытательной технике. Цепью изобретения является увеличение выхода годных изделий. Способ изготовления ; стеклянных капилляров осуществляют путем нагрева стеклянной трубки, прекращения нагрева и деформации ее усилием. При этом во время нагрева осуществляют дополнительное приложение усилия к стеклянной трубке, нагрев прекращают после начала деформации трубки. Дальнейшую деформацию трубки производят с усилием, величину которого определяют по следующей зависимости: F(rd)/4 1о/1 GT, где.Р - усилие деформации-, d „ - начальный диаметр капилляра, мм; Ip - начальная длина деформируемого участка капилляра, MMj текущая длина деформируемого участка капшшяр а, MMJ преде 1 текучести материала, H/MM J ,14159... 2 ил., 1 табл.

со

со со

00

Изобретение относится к тепловой обработке изделий из стекла и может быть использовано при изготовлении контрольных течей, применяемых ;UIH испытаний на герметичность в испытательной технике.

Цель изобретения - увеличение выхода годных изделий,,

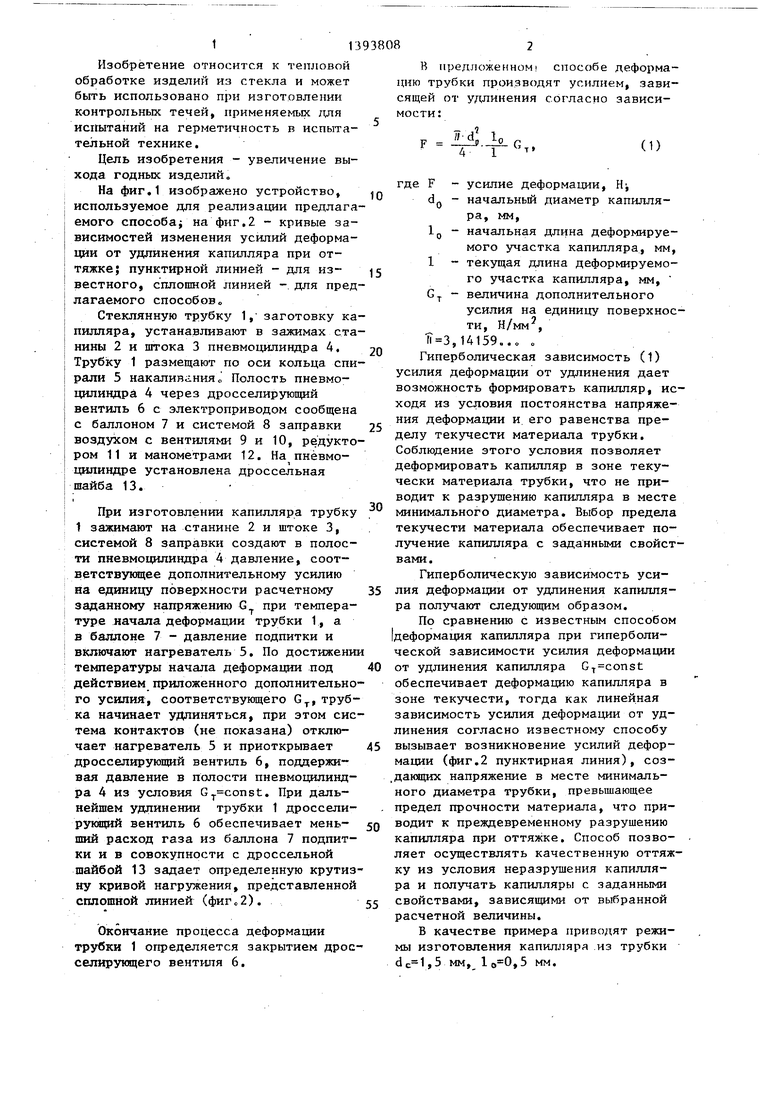

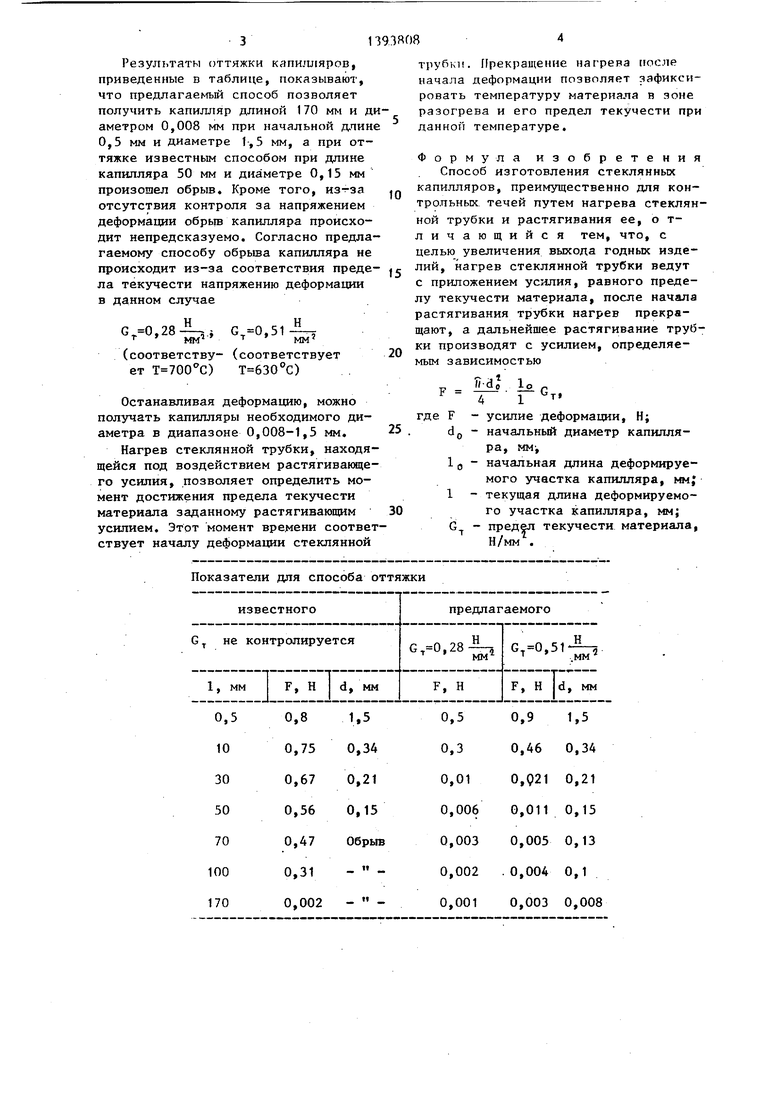

На фиг,1 изображено устройство, используемое для реализации предлагаемого способаJ на фиг,2. - кривые зависимостей изменения усилий деформации от удлинения капилляра при оттяжке; пунктирной линией - для из- вестного, сплошной линией -. для предлагаемого способов

Стеклянную трубк г 1, заготовку капилляра, устанавливают в зажимах станины 2 и штока 3 пн€;вмоцилиндра 4. Трубку 1 размещают по оси кольца спирали 5 накаливания о Полость пневмо- цилиндра 4 через дросселирующий вентиль 6 с электроприводом сообщена с баллоном 7 и системой 8 заправки воздухом с вентилями 9 и 10, редуктором 11 и манометрам 12, На пнёвмо- цилиндре установлена дроссельная шайба 13.

При изготовлении капилляра трубку 1 зажимают на станине 2 и штоке 3, системой 8 заправки создают в полости пневмоцнлиндра 4 давление, соответствующее дополнительному усилию на единицу поверхности расчетному заданному напряжению G при температуре начала деформации трубки 1, а в баллоне 7 - давление подпитки и включают нагреватель 5. По достижении температуры начала деформации под действием приложенного дополнительного усилия, соответствующего G, трубка начинает удлиняться, при этом система контактов (не показана) отключает нагреватель 5 и приоткрывает дросселирующий 6, поддерживая давление в полости пневмощшинд- ра 4 из условия G const. При дальнейшем удлинении трубки 1 дроссели- рукшщй вентиль 6 обеспечивает меньший расход газа из баллона 7 подпитки и в совокупности с дроссельной шайбой 13 задает определенную крутизну кривой нагружения, представленной сплошной линией (фигс2).

Окончание процесса деформации трубки 1 определяется закрытием дрос- селирунлцего вентиля 6.

В предложенном способе деформацию трубки производят усилием, зависящей от удлинения согласно зависимости:

li-dl

G

т

(1)

Q 5

0 5

5 0 5

5

0

где F - усилие деформации, Н

dp - начальньм диаметр капилляра, мм,

l(j - начальная длина деформируемого участка капилляра, мм, 1 - текущая длина деформируемого участка капилляра, мм, С - величина дополнительного

усилия на единицу поверхности, Н/мм , ,14159..., о

Гиперболическая зависимость (1) усилия деформации от удлинения дает возможность формировать капилляр, исходя из условия постоянства напряжения деформации и его равенства пределу текучести материала трубки. Соблюдение этого условия позволяет деформировать капилляр в зоне теку- чески материала трубки, что не приводит к разрушению капилляра в месте минимального диаметра. Выбор предела текучести материала обеспечивает получение капилляра с заданными свойствами .

Гиперболическую зависимость усилия деформации от удлинения капилляра полз чают следующим образом.

По сравнению с известным способом деформация капилляра при гиперболической зависимости усилия деформации от удлинения капилляра GT const обеспечивает деформацию капилляра в зоне текучести, тогда Как линейная зависимость усилия деформации от удлинения согласно известному способу вызывает возникновение усилий деформации (фиг.2 пунктирная линия), создающих напряжение в месте минимгшь- ного диаметра трубки, превышающее предел прочности материала, что приводит к преждевременному разрушению капилляра при оттяжке. Способ позволяет осуществлять качественную оттяжку из условия неразрушения капилляра и получать капилляры с заданными свойствами, зависящими от выбранной расчетной величины.

В качестве примера приводят режимы изготовления капилляра из трубки ,5 мм, ,5 мм.

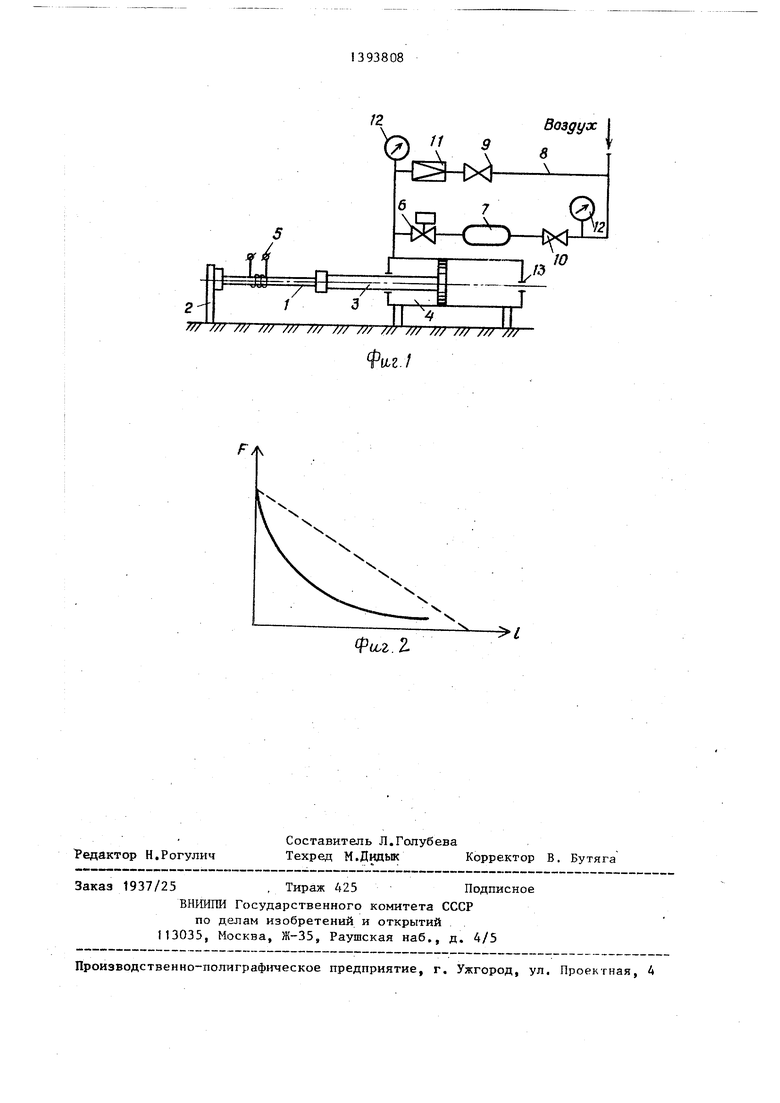

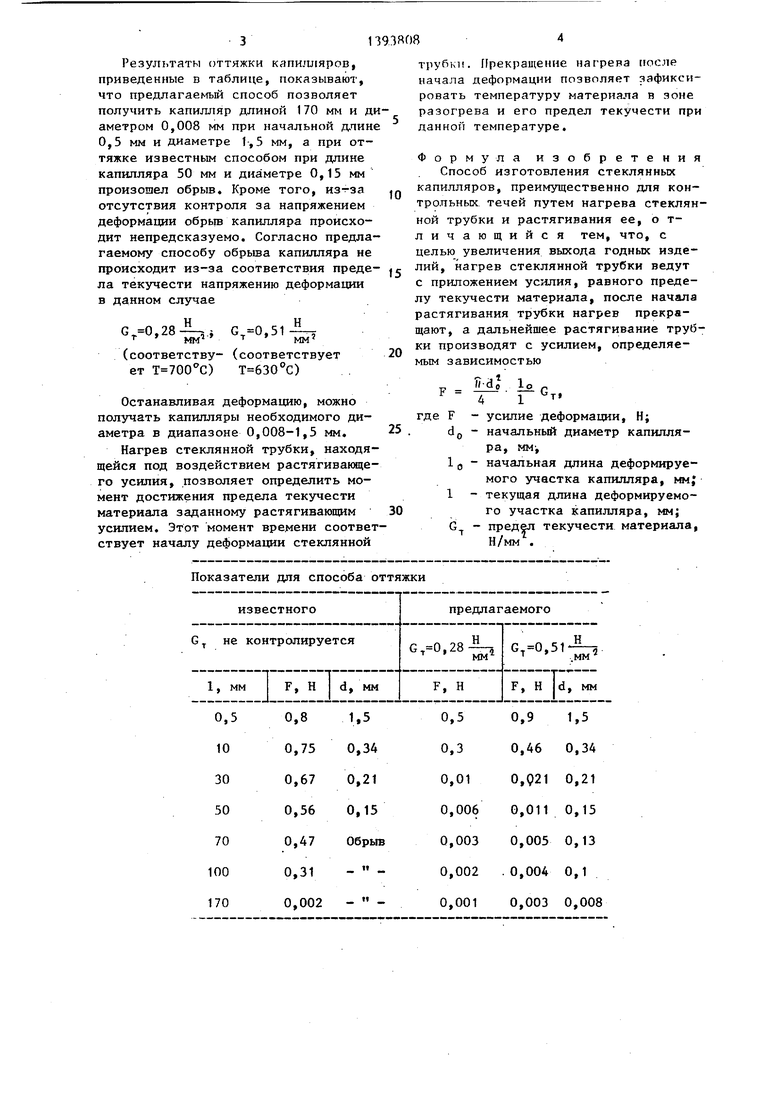

Результаты оттяжки капилляров, приведенные в таблице, показывают, что предлагаемьй способ позволяет получить капилляр ДЛИНОР 170 мм и диаметром 0,008 мм при начальной длине 0,5 мм и диаметре 1,5 мм, а при оттяжке известным способом при длине капилляра 50 мм и диаметре 0,15 мм произошел обрыв. Кроме того, отсутствия контроля за напряжением деформации обрцв капилляра происходит непредсказуемо. Согласно предлагаемому способу обрьша капилляра не происходит из-за соответствия преде- ла текучести напряжению деформации в данном случае

G 0,28-..i G 0,51 мм

мм

(соответству- (соответствует ет Т 700 С) Т 630°С)

Останавливая деформацию, можно получать капилляры необходимого диаметра в диапазоне 0,008-1,5 мм.

Нагрев стеклянной трубки, находящейся под воздействием растягивающего усилия, позволяет определить момент достижения предела текучести материала заданному растягивающим усилием. Этот момент времени соответствует началу деформации стеклянной

Показатели для способа оттяжки

0,8 1,5 0,75 0,34 0,67 0,21 0,56 0,15

0,47

0,31

0,002

Обрыв

c

0

0

трубки, прекращение нагрева после начала деформации позволяет зафиксировать температуру материала в зоне разогрева и его предел текучести при данной температуре.

Формула изобретения

Способ изготовления стеклянных капилляров, преимущественно для контрольных течей путем нагрева стеклянной трубки и растягивания ее, отличающийся тем, что, с целью увеличения выхода годных изделий, нагрев стеклянной трубки ведут с приложением усилия, равного пределу текучести материала, после начала растягивания трубки нагрев прекращают, а дальнейшее растягивание трубки производят с усилием, определяемым зависимостью

F де F

а„

//do

Ьг

1 G,,

- усилие деформации, Н;

U 1 G, начальный диаметр капилляра, ММ-,

начальная длина деформируемого участка капилляра, мн} текущая длина деформируемого участка капилляра, мм; предел текучести материала, Н/мм .

0,91,5

0,460,34

0,9210,21

0,0110,15

0,0050,13

. 0,0040,1

0,0030,008

W /// /// ///777 777 /// 7/7 /// 777 /77 77/ 777

fuizf

(.Z

Авторы

Даты

1988-05-07—Публикация

1986-08-29—Подача