1

Изобретение относится к стекольному приборостроению, в частности к производству изделий, вырабатываемых непосредственно из атеклотрубки

Цель изобретения - получение колб с равномерной толщиной стенки и повышение выхода годных изделий.

Сущность способа заключается в изготовлении стеклянной плоскодонной капельницы Г-50 ХС.

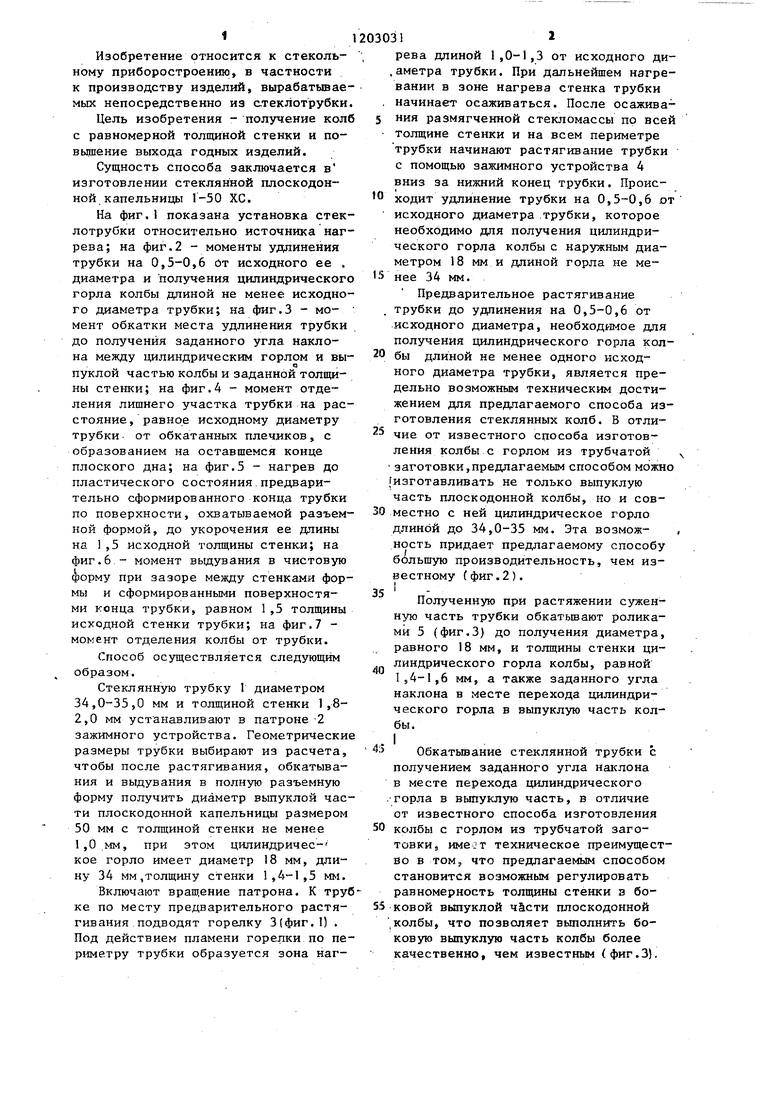

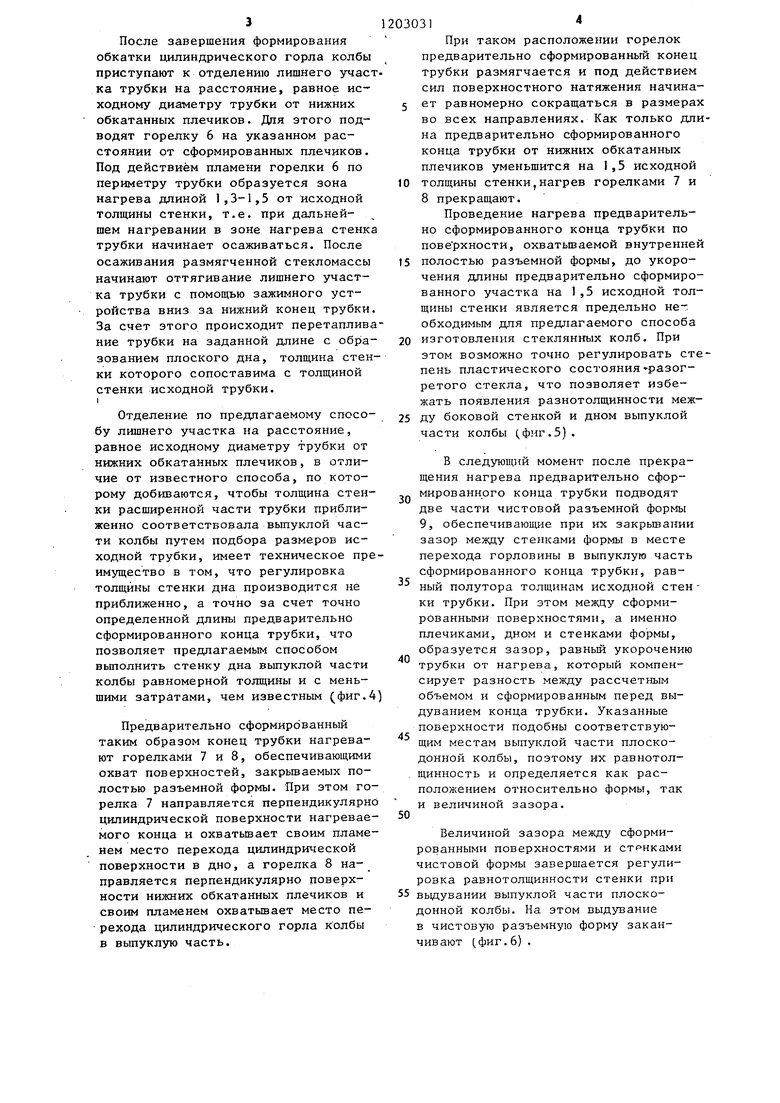

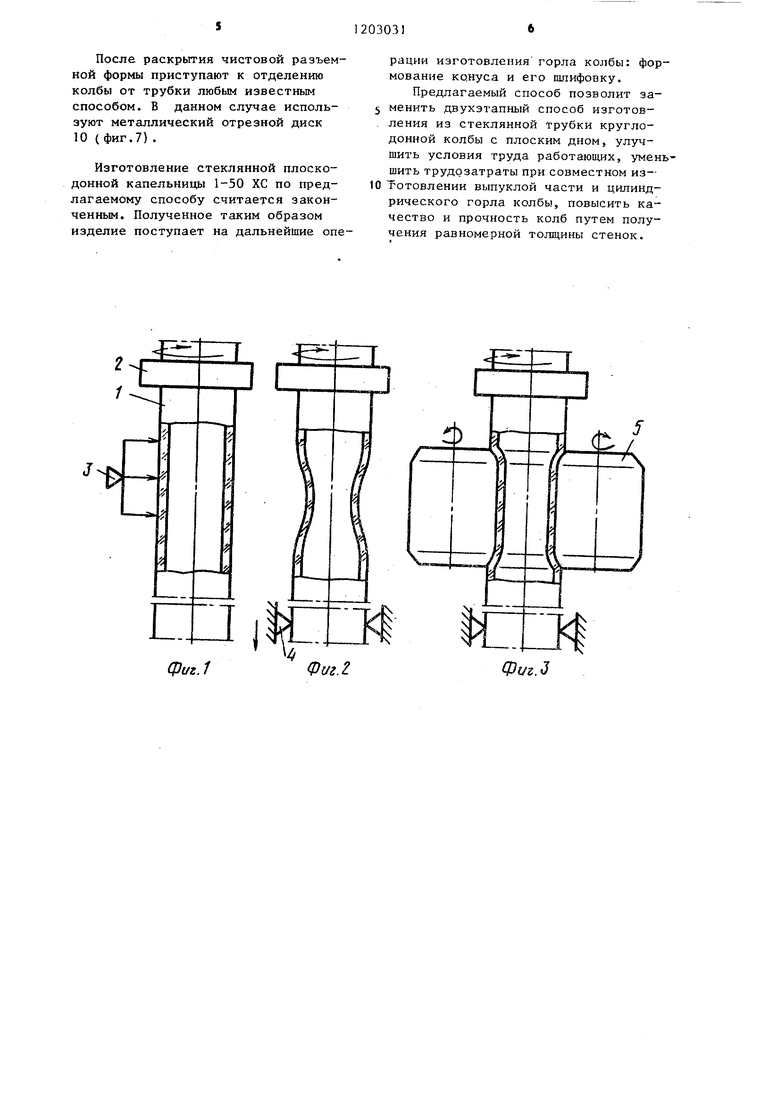

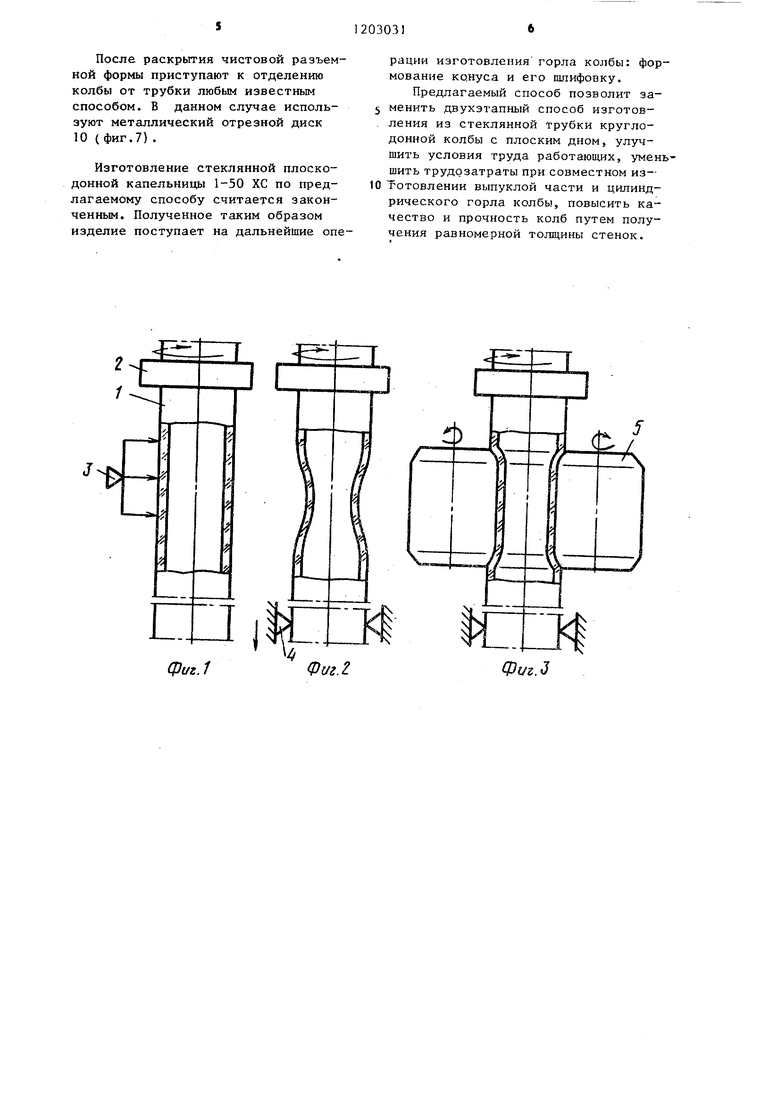

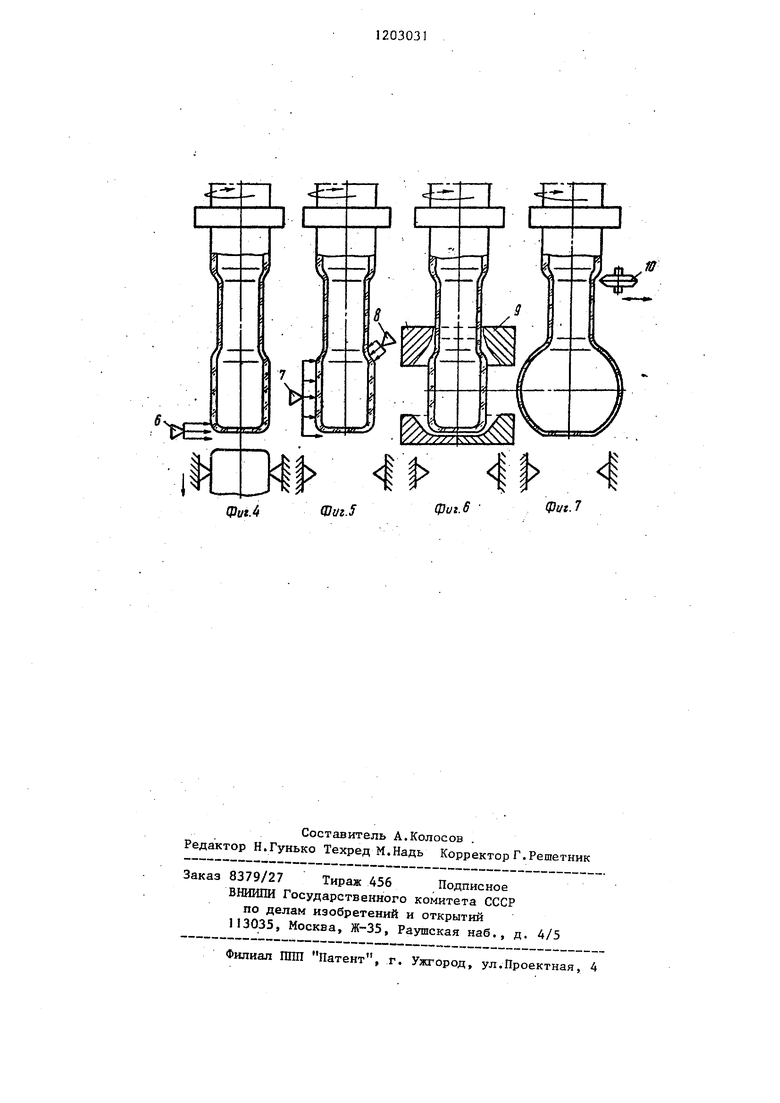

На фиг,1 показана установка стек- лотруОки относительно источника нагрева; на фиг.2 - моменты удлинения трубки на 0,5-0,6 йт исходного ее . диаметра и получения цилиндрического горла колбы длиной не менее исходного диаметра трубки; на фиг.З - мо- мент обкатки места удлинения трубки до получения заданного угла наклона между цилиндрическим горлом и выа

пуклой частью колбы и заданной толщины стенки; на фиг.4 - момент отделения лишнего участка трубки на расстояние, равное исходному диаметру трубки от обкатанных плечиков, с образованием на оставшемся конце плоского дна; на фиг.З - нагрев до пластического состояния.предварительно сформированного конца трубки по поверхности, охватываемой разъемной формой, до укорочения ее длины на 1,5 исходной толщины стенки; на фиг.6 - момент выдувания в чистовую сЬорму при зазоре между стенками формы и сформированными поверхностями конца трубки, равном 1,5 толщины исходной стенки трубки; на фиг.7 - момент отделения колбы от трубки.

Способ осуществляется следующим образом.

Стеклянную трубку 1 диаметром 34,0-35,0 мм и толщиной стенки 1,8- 2,0 мм устанавливают в патроне -2 зажимного устройства. Геометрически размеры трубки выбирают из расчета, чтобы после растягивания, обкатывания и выдувания в полную разъемную форму получить диаметр выпуклой части плоскодонной капельницы размером 50 мм с толщиной стенки не менее 1,0 мм, при этом цилиндричес- кое горло имеет диаметр 18 мм, длину 34 мм,толщину стенки 1,4-1,5 мм.

Включают вращение патрона. К тру ке по месту предварительного растягивания подводят горелку 3(фиг.1) . Под действием пламени горелки по периметру трубки образуется зона наг10

15

25

03031

рева длиной 1,0-1,3 от исходного ди- ,аметра трубки. При дальнейшем нагревании в зоне нагрева стенка трубки . начинает осаживаться. После осажива- 5 ния размягченной стекломассы по всей толщине стенки и на всем периметре трубки начинают растягивание трубки с помощью зажимного устройства 4 вниз за нижний конец трубки. Происходит удлинение трубки на 0,5-0,6 от исходного диаметра .трубки, которое необходимо дпя получения цилиндрического горла колбы с наружным диаметром 18 мм и длиной горла не менее 34 мм.

Предварительное растягивание трубки до удпинения на 0,5-0,6 от исходного диаметра, необходимое для получения цилиндрического горла кол- 20 бы длиной не менее одного исходного диаметра трубки, является предельно возможным техническим достижением для предлагаемого способа изготовления стеклянных колб. В отличие от известного способа изготовления колбы с горлом из трубчатой , заготовки,предлагаемым способом можно изготавливать не только выпуклую часть плоскодонной колбы, но и сов- 30 местно с ней цилиндрическое горло длиной до 34,0-35 мм. Эта возмож- , ность придает предлагаемому способу большую производительность, чем известному (фиг.2). I

Полученную при растяжении суженную часть трубки обкатьшают роликами 5 (фиг.З) до получения диаметра, равного 18 мм, и толщины стенки цилиндрического горла колбы, равной 1,4-1,6 мм, а также заданного угла наклона в месте перехода цилиндрического горла в выпуклую часть колбы.

Обкатьшание стеклянной трубки с получением заданного угла ншслона в месте перехода цилиндрического .горла в выпуклую часть, в отличие от известного способа изготовления

50 колбы с горлом из трубчатой заготовки s имеет техническое преимущество в том, что предлагаемым способом становится возможным регулировать равномерность толщины стенки в бо55 ковой вьшуклой части плоскодонной колбы, что позволяет выполнить боковую выпуклую часть колбы более качественно, чем известным (фиг.З).

35

40

После завершения формирования обкатки цилиндрического горла колбы приступают к отделению лишнего учас ка трубки на расстояние, равное исходному диаметру трубки от нижних обкатанных плечиков. Для этого подводят горелку 6 на указанном расстоянии от сформированных плечиков. Под действием пламени горелки 6 по периметру трубки образуется зона нагрева длиной 1,3-1,5 от исходной толщины стенки, т.е. при дальнейшем нагревании в зоне нагрева стенк трубки начинает осаживаться. После осаживания размягченной стекломассы начинают оттягивание лишнего участка трубки с помощью зажимного устройства вниз за нижний конец трубки За счет этого происходит перетаплива ние трубки на заданной длине с образованием плоского дна, толщина стенки которого сопоставима с толщиной

стенки исходной трубки.

I

Отделение по предлагаемому способу лишнего участка на расстояние, равное исходному диаметру трубки от нижних обкатанных плечиков, в отличие от известного способа, по которому добиваются, чтобы толщина стенки расширенной части трубки приближенно соответствовала выпуклой части колбы путем подбора размеров исходной трубки, имеет техническое преимущество в том, что регулировка толщины стенки дна производится не приближенно, а точно за счет точно определенной длины предварительно сформированного конца трубки, что позволяет предлагаемым способом вьшолнить стенку дна выпуклой части колбы равномерной толщины и с меньшими затратами, чем известным (фиг.А

Предварительно сформированный таким образом конец трубки нагревают горелками 7 и 8, обеспечивающими охват поверхностей, закрьшаемых полостью разъемной формы. При этом горелка 7 направляется перпендикулярно цилиндрической поверхности нагреваемого конца и охватьшает своим пламенем место перехода цилиндрической поверхности в дно, а горелка 8 направляется перпендикулярно поверхности нижних обкатанных плечиков и своим пламенем охватывает место перехода цилиндрического горла колбы в выпуклую часть.

203031

При таком расположении горелок предварительно сформированный конец трубки размягчается и под действием сил поверхностного натяжения начина5 ет равномерно сокращаться в размерах во всех направлениях. Как только длина предварительно сформированного конца трубки от нижних обкатанных плечиков уменьшится на 1,5 исходной

10 толщины стенки,нагрев горелками 7 и 8 прекращают.

Проведение нагрева предварительно сформированного конца трубки по пове рхности, охватьшаемой внутренней

ts полостью разъемной формы, до укорочения длины предварительно сформированного участка на 1,5 исходной толщины стенки является предельно не-; обходимым для предлагаемого способа

20 изготовления стеклянных колб. При

этом возможно точно регулировать степень пластического состояния«разогретого стекла, что позволяет избежать появления разнотолщинности меж25 ДУ боковой стенкой и дном выпуклой части колбы (фиг.5).

В следующий момент после прекращения нагрева предварительно сфор- ,д мированнрго конца трубки подводят две части чистовой разъемной формы 9, обеспечивающие при их эакрьшании зазор между стенками формы в месте перехода горловины в выпуклую часть сформированного конца трубки, равный полутора толщинам исходной стенки трубки. При этом между сформированными поверхностями, а именно плечиками, дном и стенками формы, образуется зазор, равный укорочению трубки от нагрева, который компенсирует разность между рассчетным объемом и сформированным перед выдуванием конца трубки. Указанные поверхности подобны соответствующим местам выпуклой части плоскодонной колбы, поэтому их равнотол- щинность и определяется как расположением относительно формы, так

и величиной зазора. 50

Величиной зазора между сформированными поверхностями и стриками чистовой формы завершается регулировка равнотолщинности стенки при 55 выдувании выпуклой части плоскодонной колбы. На этом выдувание в чистовую разъемную форму заканчивают (фиг. 6) .

35

40

45

После раскрытия чистовой разъемной формы приступают к отделению колбы от трубки любым известным способом. В данном случае используют металлический отрезной диск 10 (фиг.7) .

Изготовление стеклянной плоскодонной капельницы 1-50 ХС по предлагаемому способу считается законченным. Полученное таким образом изделие поступает на дальнейшие операции изготовления горла колбы: формование конуса и его шлифовку.

Предлагаемый способ позволит за5 менить двухэтапный способ изготов- . ления из стеклянной трубки кругло- донной колбы с плоским дном, улучшить условия труда работающих, уменьшить трудозатраты при совместном из-10 Тотовлении выпуклой части и цилиндрического горла колбы, повысить качество и прочность колб путем получения равномерной толщины стенок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БАНКИ СТЕКЛЯННОЙ ДЛЯ ЛЕКАРСТВЕННЫХ СРЕДСТВ | 2000 |

|

RU2164502C1 |

| ЗАГОТОВКА УЗКОГОРЛОГО СТЕКЛЯННОГО ИЗДЕЛИЯ И УЗКОГОРЛОЕ СТЕКЛЯННОЕ ИЗДЕЛИЕ | 2024 |

|

RU2835586C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗКОГОРЛОГО СТЕКЛЯННОГО ИЗДЕЛИЯ | 2022 |

|

RU2803351C1 |

| СТЕКЛЯННЫЙ ФЛАКОН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2047574C1 |

| Устройство для изготовления полых стеклоизделий | 1977 |

|

SU737366A1 |

| Способ изготовления полых тонкостенных стеклоизделий | 1984 |

|

SU1231018A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1940 |

|

SU61327A1 |

| УСТРОЙСТВО ДЛЯ МОДЕЛИРОВАНИЯ ОТРАВЛЕНИЯ УГАРНЫМ ГАЗОМ МЕЛКИХ ЛАБОРАТОРНЫХ ЖИВОТНЫХ | 2015 |

|

RU2584553C1 |

| СТЕКЛЯННЫЙ ФЛАКОН | 1992 |

|

RU2036857C1 |

| Способ изготовления сосудов с двойной стенкой из стекла | 1972 |

|

SU459434A1 |

Фиг.1

Фиг.2.

Фш.З

sTL 3 М

(Put Л

Фиг.

фиг.б

Фut.7

| Легошин А.Я., Майнулов Л.А | |||

| Стеклодувное дело.-М.: Высшая школа, 1974 | |||

| Устройство для съема пены | 1984 |

|

SU1263358A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1986-01-07—Публикация

1984-06-29—Подача