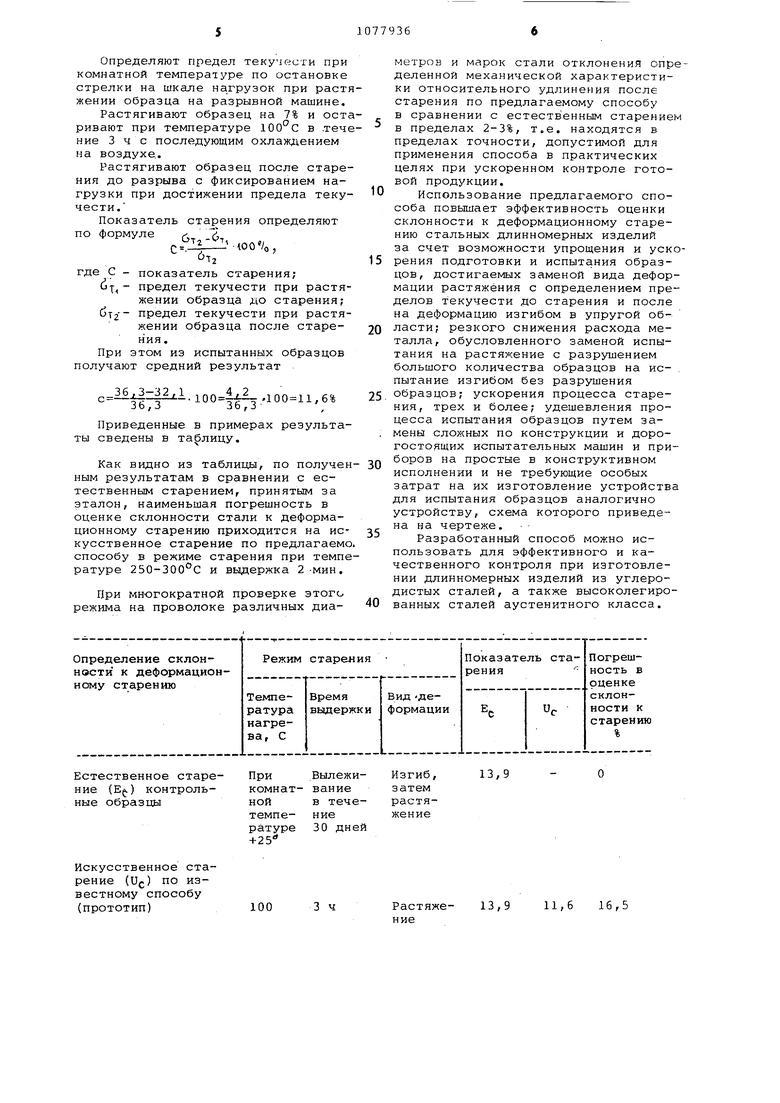

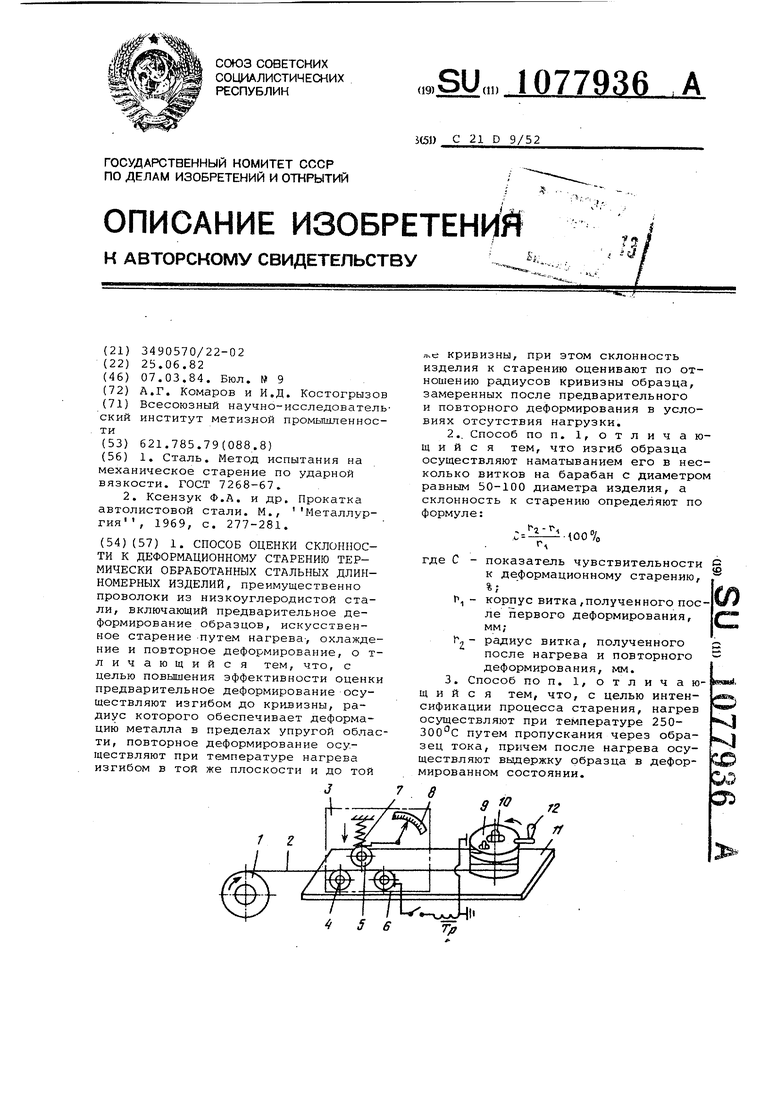

Изобретение относится к способам определения склонности стали-к ста рению/ в частности деформационного старения термообработанной проволок из низкоуглеродистой стали. Известен способ оценки склонности к старению стальных изделий, включающий в себя деформацию растяжением образцов до получения ими 10%-ного остаточного удлинения, ост ривание при температуре 250°С и испытание остаренных и неостаренных образцов на ударную вязкость l . Недостатками способа являются трудоемкость и длительность его осуществления, необходимость разрушения большого количества образцов, неприменимость при изготовлении проволоки, из которой невозможно изготовить стандартные образцы для испытанияна ударную вязкость. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ определения склонности сталик старению, включающий деформирование об разцов, искусственное старение путе нагрева, причем деформирование осуществляют растяжением, а за показатель старения принимают.разницу в пределе прочности либо в пределе те кучести и последующее деформирование образцов 2 , Однако известный способ характеризуется недостаточной эффективностью, заключающейся в длительности осуществления и трудоемкости при подготовке и испытании растяжением образцов до разрушения, а также в значительном расходе металла и необходимости иметь сложную по конструкции и дорогостоящую испытательну машину с диаграммной записью для определения предела текучести. Цель изобретения - повышение эффективности оценки склонности к деформационному старению интенсификация процесса старения. Поставленная цель достигается тем, что согласно способу оценки склонности к деформационному старению термически обработанных стальных длинномерных изделий, преимущественно проволоки из низкоуглеродистой стали, включающему предварительное деформирование образцов, искусственное старение путем нагрев охлаждение и повторное деформирование, предварительное деформирование осуществляют изгибом до кривизны, радиус которой обеспечивает деформа цию металла в пределах упругой области, повторное деформирование осу ществляют при температуре нагрева изгибом в той же плоскости и до той же кривизны, при этом склонность изделия к старению оценивают по отношению радиусов кривизны образца, замеренных после предварительного и повторного деформирования в условиях отсутствия нагрузки. Изгиб образца осу 4ествляют наматыванием его в несколько витков на барабан с диаметром, равным 50100 диаметра изделия, а склонность к старению определяют по формуле: с ..ioo% 1 где с - показатель склонности к де формационному старению,%: радиус витка, полученного после первого деформирования, мм; радиус витка, полученного после нагрева и повторного деформирования, мм. Нагрев осуществляют при температуре 250-300с путем пропускания через образец тока, причем после нагрева осуществляют выдержку образца в деформированном состоянии. На чертеже представлена схема установки для осуществления испытания образцов проволоки для оценки склонности к деформационному старению. На чертеже обозначены катушка (фигурка) с проволокой 1; испытуемая проволока 2, силоизмерительное устройство 3, состоящее из роликов 4, 5, б (ролик 6 изолирован), прижимной пружины 7 и шкалы 8, показывающей усилие приложенной нагрузки, однобуртный барабан (цилиндр) 9 на оси 10, которая закреплена на плите 11, рукоятка 12 для вращения барабана 9, Для старения проволоки предусмотрен электроконтактный нагрев. Оценка склонности к деформационному старению термообработанной проволоки осуществляется следующим образом. С катушки (фиг-урки) 1 свободный конец проволоки пропускают через ролики 4-6 силоизмерительного. устройства Зр в котором ролик 5 под действием пружины 7 прижимает проволоку к роликам 4 и 6 с задан- „ ным усилием, не превышающим 2 кгс/мм Постоянство усилия приложения нагрузки обеспечивается регулированием пружины 7 и контролируется стрелкой на шкале нагрузок 8. Затем свободный конец проволоки закрепляют в бурт барабана (цилиндра) 9, свободно посаженного навось 10, Вращением за рукоятку 12 укладывают на барабан 1-3 витка проволоки, затем, отпустив рукоятку, проволоку разне.воливают. После снятия нагрузки замеряют диаметр (радиус кривизны) каждого проволочного кольца. После замера включают электроконтактный нагрев и нагревают проволоку до температуры 2ьО-ЗОО С и повторно деформируют эти же витки на бараба не 9. Зафиксировав положение рукоя ки 12 и вьщержав не менее двух мин под нагрузкой, проволоку разневоли вают, вновь замеряют диаметры витков (радиус кривизны) и, определив из замеров средний диаметр радиус проволочного кольца после разневолив -ния до и после нагрева проволо ки, по их разнице определяют склон ность проволоки к. деформационному .старению по приведенной формуле. Окончив исдытания, проволоку сматы вают обратно на катушку. Для сравнимости результатов и соблюдения постоянства условий испытания проволоки различных диаметров необходимо учитывать постоя ство кратности отношения диаметра цилиндра (барабана) к диаметру про волоки, В предлагаемом способе выбрано 50-кратное отношение диаметра цили ра к диаметру проволоки как наиболе рациональное. Опытным путем установ лно, что увеличение этого отношени до 100 отрицательного существенного влияния на показания испытаний не оказывает и является приемлемым. Усилие приложения нагрузки к проволоке в-момент деформации 2 кгс/мм выбрано по аналогии предварительной нагрузки при определении предела упругости по ГОСТ 1497-73. Пример. Термически обработанную сеновязальную проволоку из стали 08 кп диаметром 2.0 мм, имею, щую в день термообработки относител ное удлинение ,8%, подвергают испытанию по предлагаемому способу При деформации изгибом вокруг цилиндра диаметром 100 мм с усилием приложенной нагрузки 6 кг и разневоливания проволоки наружный диаметр проволочного кольца замеренный штангенциркулем, пдказывает D,p 120 мм ( 60 мм). После нагре ва до температуры повторной деформации, выдержки в течении 2 мин .и разноволивания замер проволочного кольца показывает D 139 мм ( 69,5 мм) . При определении склонности этой проволоки к деформационному старени по приведенной формуле получают 100 13,7% 69,5 Эта величина не абсолютная, она только показывает на сколько процен тов состарилась проволока в процессе ее искусственного старения. При нагреве образцов до температуры 250с и выдержке в течение 2 мин показатель чувствительности к старению С в среднем составляет 13,5%, т.е. почти не отличается от предыдущего результата. Параллельно (для контроля) образцы этой же проволоки с относительным удлинением ср 25 , 8% деформируют без нагрева изгибом вокруг цилиндра диаметром 100 мм и после разноволивания часть образцов испытывают на разрывной машине типа РМП-500 с определением относительного удлинения после деформации, которые в этом случае B QQ p2l, 5% , а часть образцов испытывают через 30 и 60 сут хранения. Испытанные после естественного старения контрольные образцы проволоКИ имеют относительное удлинение Б среднем Sioocp , т.е. в абсолютных единицах состариваются на 3 абс.ед., что в процентном отношении к результатам, полученным в день деформации, составляет 13,9%. Идентичность результатам после искусственного старения (13,7%) с результатами естественного старения (13,9%) подтверждает правильность принятого решения по определению склонности проволоки к деформационному старению ускоренным разработанным способом. Для получения сравнительных данных о влиянии температуры на фактор старения, проводят испытания образцов проволоки, подвергнутых старению при температурах ниже 250с. Так, например, старение проволоки проводят при температуре нагрева 100°С при прочих равных условиях испытания образцов, предусмотренных методикой предлагаемого способа, и получаютсредний .результат С 9,8% который значительно отличается от результатов, полученных на контрольных образцах. Из-за недостатка времени (2 мин) на протекание процесса старения при пониженных температурах в интервале 100-200 С большинство испытанных образцов не дают стабильных результатов, а отдельные образцы имеют отклонение показателя склонности к старению до 65-80%. Увеличение времени выдержки от 2 до 60 мин несколько улучшает стабильность результатов, однако показатель чувствительности изделия к еформационному старению С остается низким и не превышает 11%. Дальнейее увеличение времени выдержки нецелесообразно по экономическим сообажениям из-за чрезмерной потери времени на испытание. Склонность стальной термообраотанной проволоки к деформационноу старению оценивают по методике, зложенной в способе-прототипе. Испытание образцов проводят в слеующем порядке. Определяют предел текучести при комнатной температуре по остановке стрелки на шкале нагрузок при раст жении образца на разрывной машине. Растягивают образец на 7% и ост ривают при температуре в теч ние 3 ч с последующим охлаждением на воздухе.. Растягивают образец после старе ния до разрыва с фиксированием нагрузки при достижении предела теку чести. Показатель старения определяют по формуле , ,,,, С.- WO/o, - показатель старения; предел текучести при растя жении образца до старения бт2 предел текучести при растяжении образца после старения. При этом из испытанных образцов получают средний результат .100 11,6% Jb,oJDfJ приведенные в примерах результаты сведены в таблицу. Как видно из таблицы, по получен ным результатам в сравнении с естественным старением, принятым за эталон, наименьшая погрешность в оценке склонности стали к деформационному старению приходится на искусственное старение по предлагаемо способу в режиме старения при темпе ратуре 250-300С и выдержка 2 -мин. При многократной проверке этого режима на проволоке различных диаметров и марок стали отклонения определенной механической характеристики относительного удлинения после старения по предлагаемому способу в сравнении с естественным старением в пределах 2-3%, т.е. находятся в пределах точности, допустимой для применения способа в практических целях при ускоренном контроле готовой продукции. Использование предлагаемого способа повышает эффективность оценки склонности к деформационному старению стальных длинномерных изделий за счет возможности упрощения и ускорения подготовки и испытания образцов, достигаемых заменой вида деформации растяжения с определением пределов текучести до старения и после на деформацию изгибом в упругой области; резкого снижения расхода металла, обусловленного заменой испытания на растяжение с разрушением большого количества образцов на испытание изгибом без разрушения образцов; ускорения процесса старения, трех и более; удешевления процесса испытания образцов путем замены сложных по конструкции и дорогостоящих испытательных машин и приборов на простые в конструктивном исполнении и не требующие особых затрат на их изготовление устройства для испытания образцов аналогично устройству, схема которого приведена на чертеже. Разработанный способ можно использовать для эффективного и качественного контроля при изготовлении длинномерных изделий из углеродистых сталей, а также высоколегированных сталей аустенитного класса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ ЭФФЕКТА ДЕФОРМАЦИОННОГО СТАРЕНИЯ В СТАЛЯХ | 2022 |

|

RU2811386C1 |

| Способ изготовления стальной проволоки | 1988 |

|

SU1507819A1 |

| Способ правки стального проката | 1987 |

|

SU1581756A1 |

| Состав сварочной проволоки | 1982 |

|

SU1140918A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИСХОДНЫХ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛА ДЛИТЕЛЬНО ЭКСПЛУАТИРУЕМЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 2005 |

|

RU2290620C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2019 |

|

RU2735308C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ СТАЛИ И СОПРОТИВЛЕНИЯ ПОТЕРИ УСТОЙЧИВОСТИ | 2011 |

|

RU2512677C2 |

| Способ упрочнения пружин из углеродистых и легированных сталей | 1978 |

|

SU744047A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ ПРОВОЛОКИ | 2001 |

|

RU2183523C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА | 2008 |

|

RU2396367C2 |

1. СПОСОБ ОЦЕНКИ СКЛОННОСТИ К ДЕФОРМАЦИОННОМУ СТАРЕНИЮ ТЕРМИЧЕСКИ ОБРАБОТАННЫХ СТАЛЬНЫХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ, преимущественно проволоки из низкоуглеродистой стали, включающий предварительное деформирование образцов, искусственное старение -путем нагрева-, охлаждение и повторное деформирование, о тличающийся тем, что, с целью повышения эффективности оценки предварительное деформирование осуществляют изгибом до кривизны, радиус которого обеспечивает деформацию металла в пределах упругой области, повторное деформирование осуществляют при температуре нагрева изгибом в той же плоскости и до той же кривизны, при этом склонность изделия к старению оценивают по отношению радиусов кривизны образца, замеренных после предварительного и повторного деформирования в условиях отсутствия нагрузки. 2.. Способ по п. 1, отлича ющ и и с я тем, что изгиб образца осуществляют наматыванием его в несколько витков на барабан с диаметром равным 50-100 диаметра изделия, а склонность к старению определяют по формуле: :..:1111.оо% л где С - показатель чувствительности g к деформационному старению, р, - корпус витка ,полученного после первого деформирования, мм ; радиус витка, полученного после нагрева и повторного деформирования, мм. и. 3. Способ по п. I, отличающийся тем, что, с целью интенсификации процесса старения, нагрев осуществляют при температуре 250ЗОО С путем пропускания через обра-vj зец тока, причем после нагрева осуществляют выдержку образца в деформированном состоянии. ,л г

ВылежиПри

ственное старе(Ef.) контролькомнат- вание

ной образцы

в течение

темпе30 дней ратуре + 25

Искусственное старение (U(.) по известному способу (прототип)

13,9

11,6 16,5

13,9

Растяжение

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сталь | |||

| Метод испытания на механическое старение по ударной вязкости | |||

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ГАЗОГЕНЕРАТОРОВ С ОДНОВРЕМЕННЫМ РАЗРАВНИВАНИЕМ ТОПЛИВА В ШАХТЕ | 1926 |

|

SU7268A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ксензук Ф.А | |||

| и др | |||

| Прокатка автолистовой стали | |||

| М., Металлургия, 1969, с | |||

| ПАРОПЕРЕГРЕВАТЕЛЬ ДЛЯ ЛОКОМОБИЛЬНЫХ КОТЛОВ | 1912 |

|

SU277A1 |

Авторы

Даты

1984-03-07—Публикация

1982-06-25—Подача