Изобретение относится к обработке металлов давлением.

Целью изобретения является повышение качества готового изделия за счет установления и поддержания оптимального температурного режима начала и конца пластической деформации, достигаемого возможностью строгого определения момента включения и выключения электрического тока нагрева заготовки, что дает возможность обеспечить надежный электрический контакт между заготовкой и инструментом и исключить искрение в контактной зоне, ускоренный электроэрозионный износ инструмента, налипание расплавленного металла поверхностного слоя заготовки на рабочую поверхность инструмента.

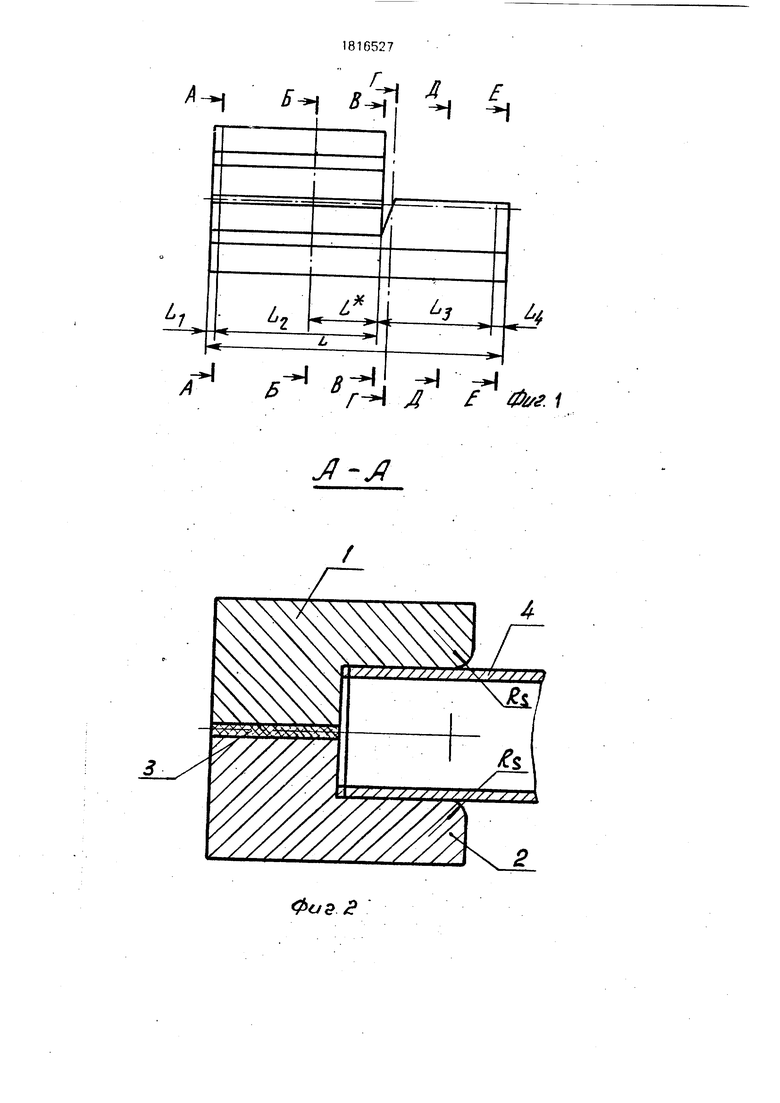

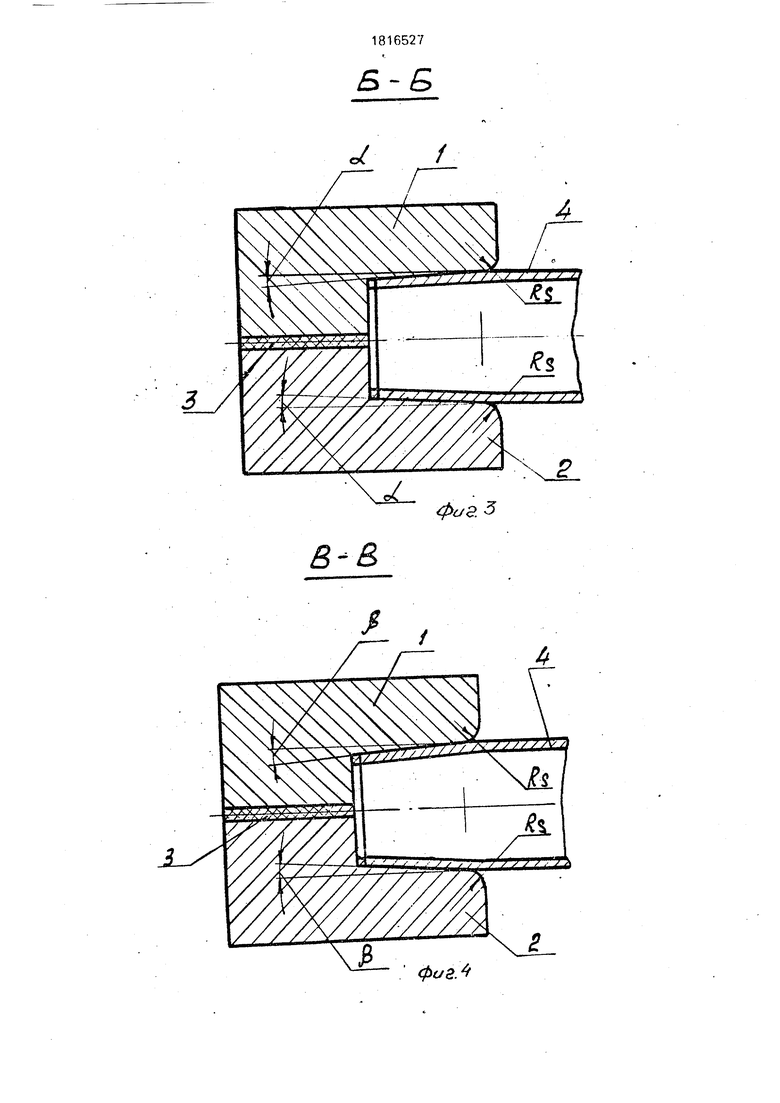

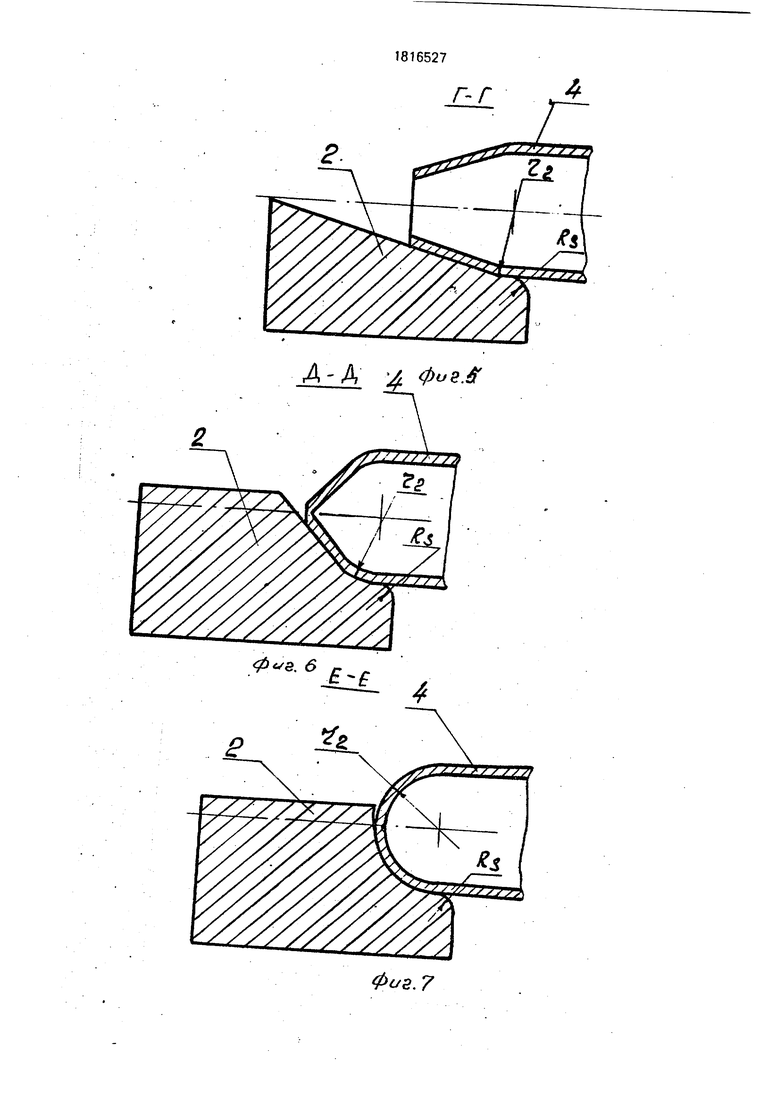

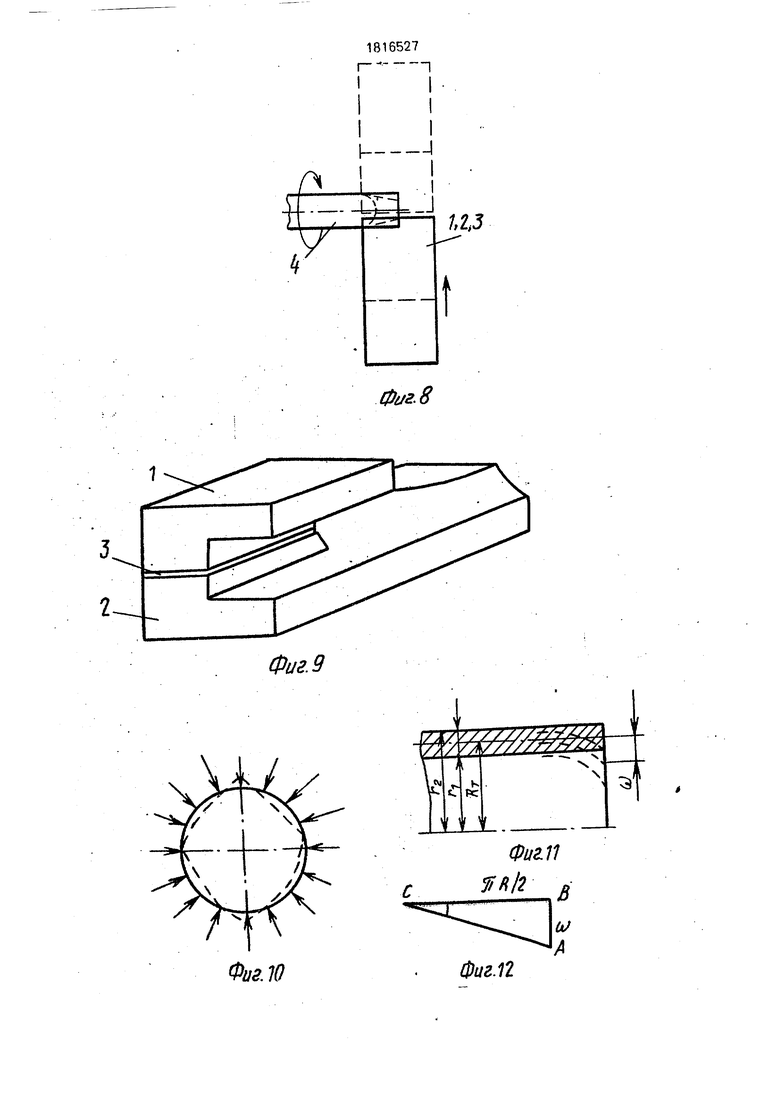

На фиг.1 изображен инструмент (вид со стороны рабочего профиля), входящий в состав узла инструмента для горячей обкатки концов трубчатых заготовок; на фиг.2-7 показано взаимодействие заготовки с инструментом в сечениях А-А, Б-Б, В-В, Г-Г, Д-Д, Е-Е по фиг.1; на фиг.8 - схема положений инструмента в процессе обкатки; на фиг.9 - инструмент в аксонометрии; фиг. 10-.12 иллюстрируют получение теоретической йвиси- мости для определения углов av ft рабочей

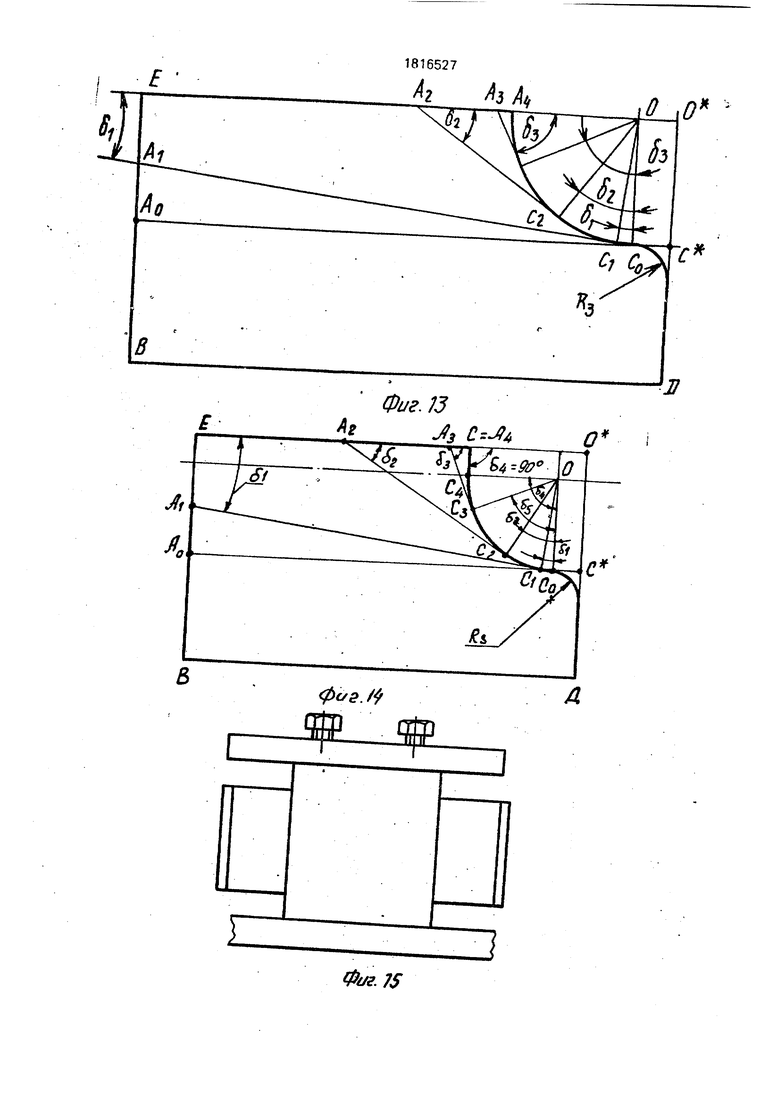

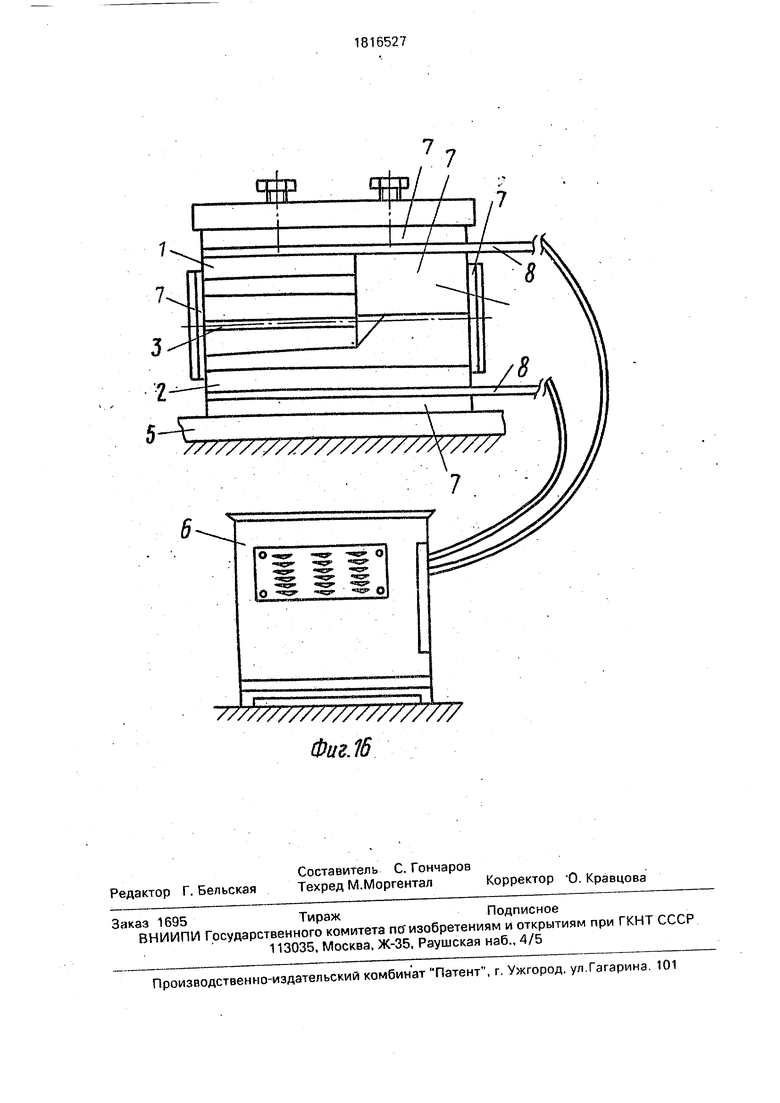

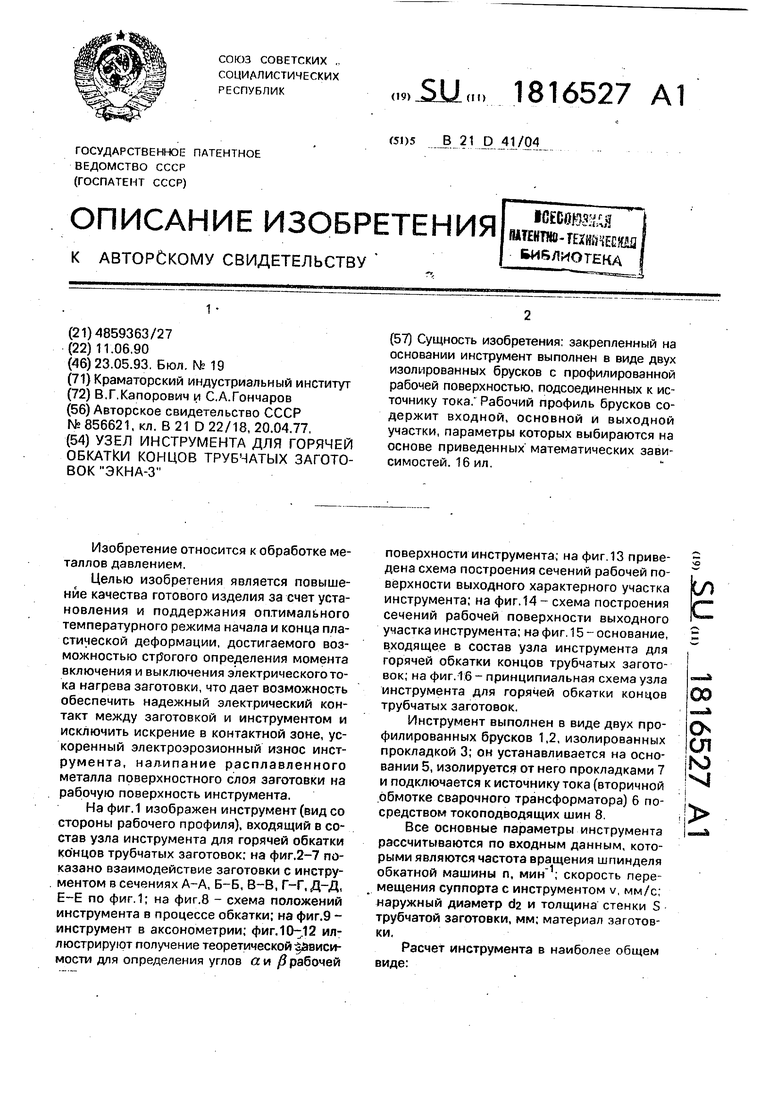

поверхности инструмента; на фиг. 13 приведена схема построения сечений рабочей поверхности выходного характерного участка инструмента; на фиг. 14 - схема построения сечений рабочей поверхности выходного участка инструмента; на фиг. 15 - основание, входящее в состав узла инструмента для горячей обкатки концов трубчатых заготовок; на фиг. 16 - принципиальная схема узла инструмента для горячей обкатки концов трубчатых заготовок.

Инструмент выполнен в виде двух профилированных брусков 1,2, изолированных прокладкой 3; он устанавливается на основании 5, изолируется от него прокладками 7 и подключается к источнику тока (вторичной обмотке сварочного трансформатора) 6 посредством токоподводящих шин 8.

Все основные параметры инструмента рассчитываются по входным данным, которыми являются частота вращения шпинделя обкатной машины п, скорость перемещения суппорта с инструментом v, мм/с; наружный диаметр d2 и толщина стенки S трубчатой заготовки, мм; материал заготовки.

Расчет инструмента в наиболее общем виде:

(Л

С

о ел кэ

XI

1. Определяют допускаемое обжатие (fkp, °/об, в зависимости от соотношения d2/S по диаграмме.

2. Определяют расчетный коэффициент С. поворота касательной к образующей об- катываемой поверхности:

С,/мм

3. Определяют длину рабочей части инструмента; Ln 90°/C, мм.

4. Определяют длину заходной части входного участка инструмента: , мм.

5. Определяют длину калибрующей части выходного участка инструмента:

U(1,5...1,, мм.

6. Определяют полную длину инструмента: L Li+Ln+L4, мм.

7. Рассчитывают продолжительность нагрева:. . у agrjglZJ (I -/) + (ГЧ- lirjj E2-V3.+

град

где 0Т2- предел текучести материала заготовки при конечной температуре, МПа;

Е2 - модуль упругости материала заготовки при конечной температуре, МПа;

fi2 - коэффициент Пуассона материала заготовки при конечной температуре.

11. Определяют коэффициент Ci поворота касательной к образующей обкатываемой поверхности на основном участке:

Ci

, °/мм

12. Определяют суммарную длину входного и основного участков без заходной части:.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ КОНЦОВ БЕСШОВНЫХ ТРУБ | 2020 |

|

RU2758399C1 |

| Способ правки цилиндрических деталей | 2018 |

|

RU2686963C1 |

| СПОСОБ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ ЗАГОТОВОК | 2009 |

|

RU2409440C1 |

| Способ формования концов медицинских трубчатых инструментов из термопластов | 1989 |

|

SU1742086A1 |

| БЛОК ДАВИЛЬНЫХ РОЛИКОВ ДЛЯ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ ЗАГОТОВОК | 2009 |

|

RU2409441C1 |

| СПОСОБ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ ЗАГОТОВОК БЛОКОМ РОЛИКОВ С ПЛАНЕТАРНЫМ ДВИЖЕНИЕМ | 2009 |

|

RU2410185C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2002 |

|

RU2228810C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ НАРЕЗНЫХ НЕФТЕГАЗОПРОМЫСЛОВЫХ ТРУБ И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312201C1 |

| БЛОК ДАВИЛЬНЫХ РОЛИКОВ ДЛЯ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ ЗАГОТОВОК | 2009 |

|

RU2409442C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ДЛЯ ПРОШИВКИ-РАСКАТКИ ГИЛЬЗ-ЗАГОТОВОК И ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА БОЛЬШОГО ДИАМЕТРА ИЗ ЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ | 2012 |

|

RU2517068C1 |

Сущность изобретения: закрепленный на основании инструмент выполнен в виде двух изолированных брусков с профилированной рабочей поверхностью, подсоединенных к источнику тока: Рабочий профиль брусков содержит входной, основной и выходной участки, параметры которых выбираются на основе приведенных математических зависимостей. 16 ил.

Тн -

mioQ-Cp-(T2 -Ti)

где m ioo - масса нагреваемой заготовки дли- ной 100 мм, кг.

Ср - средняя удельная теплоемкость материала заготовки в интервале температур нагрева, Дж (кг-К);

Ti, Та - соответственно начальная и конечная температуры деформируемого, конца трубчатой заготовки. К;

а - средняя скорость выделения тепла в заготовке на 100 мм ее длины, Дж/с.

а - + ° +;Ц1).

я-ErV3 .,+;,

где on - предел текучести материала заготовки при начальной температуре, МПа;

EI - модуль упругости материала заготовки при начальной температуре, МПа;

№ - коэффициент Пуассона материала заготовки при начальной температуре;

Иг - соответственно относительный внутренний и относительный наружный радиусы трубчатой заготовки, причём , F2 r2/RT,

где п, иг, RT - соответственно внутренний радиус трубчатой заготовки, наружный ра- диус трубчатой заготовки и радиус трубчатой заготовки до срединной поверхности стенки, мм.

L2

А

Ci

мм

25

30

-5

40

45

50

L3 L-l i-L2-L4, мм.

Рабочая поверхность выходного участка инструмента без калибрующей части проектируется следующим образом. Вычерчивают профиль поверхности тела вращения, которое требуется получить (Со, Ci,...C4).

Выбирают геометрические размеры поперечного сечения заготовки инструмента ВА0 ЕС О Д.

Из точки О (в данном случае - из центра сферы, которую требуется получить) под определенными углами (7i, Oz,..., 04 проводят лучиОСт, ОС2,-..,ОС4ДО пересечения с профилем поверхности тела вращения, которое требуется получить. Как указано выше, Oi J3 и 04 90°.

В точ ках Со. С1,...., С4 п роводят касател ь- ные к профилю поверхности тела вращения, которое требуется получить.

Точки пересечения касательных со сторонами BE и ЕО заготовки инструмента AI, A2,.... определяют геометрические размеры поперечных сечений рабочей поверхности выходного участка инструмента без калибрующей части.

Если число указанных сечений стремится к бесконечности, а расстояние между ними - к нулю, то получится непрерывная рабочая поверхность.

На всем протяжении инструмента грань С0С Д выполняется закругленной с радиусом закругления Rs(1.5...1,7) S, где S - толщина стенки обрабатываемой трубчатой заготовки, мм.

Отметим, что заходная часть входного участка инструмента имеет линейчатую рабочую поверхность с постоянным углом наклона, равным 0°, а рабочая поверхность калибрующей части выходного участка инструмента проектируется аналогично рабочей поверхности выходного участка, причем величина угла О остается постоянной и равной 90°.

Узел инструмента работает следующим образом (фиг.8). Перед началом обкатки инструмент 1,2,3 в составе узла инструмента устанавливается перпендикулярно оси трубчатой заготовки 4. Для Деформирования заготовки приводится в действие суппорт обкатной машины, на котором устанавливается узел инструмента. Промежуточное положение инструмента показано на фиг.8 штриховой линией.

Инструмент входит в контакт с заготовкой и деформирует ее нехолодно на протяжении входного участка. Заходная часть входного участка инструмента выступает как ловитель заготовки.

На границе между входным и основным участками при достижении заготовкой угла а включается ток нагрева, и заготовка продолжает деформироваться, одновременно нагреваясь за счет прохождения электрического тока через части 1,2 инструмента и заготовку. Осуществляется электроконтактный нагрев заготовки. При достижении заготовкой границы между основным и выходным участками, т.е. угла / , ток нагрева выключают и продолжают деформировать заготовку до требуемой формы без нагрева (за счет остаточной теплоты в заготовке). Калибрующая часть выходного участка инструмента придает деформируемому концу заготовки точную форму, которую необходимо получить.

В случае выполнения рабочей поверхности инструмента с углами а и Д отличающимися от номинальных (расчетных), поставленная цель не достигается. При выполнении угла а с отклонением в сторону уменьшения нарушается надежный электрический контакт между заготовкой и инструментом, что приводит к искрению в зоне контакта, ускоренному электроэрозионному изнееу инструмента, налипанию расплавленного металла заготовки на рабочую поверхность инструмента и, следовательно, к ухудшению качества готового изделия. При выполнении угла а больше номинального происходит резкое повышение деформирующего усилия на заготовку и инструмент в холодном состоянии, что приводит к ускоренному износу рабочей поверхности инст5 румента (вплоть до поломки последнего), я также к браку готовых изделий (скручиванию заготовки и т.п.).

При выполнении угла /9 меньше номинального нарушается надежный электриче0 ский контакт между заготовкой и инструментом, что ведет к последствиям, указанным выше. При выполнении угла ft больше номинального возможно необратимое нарушение геометрических размеров дефор5 мируемого конца заготовки, в результате чего форма готового изделия получается отличающейся от требуемой.

Зависимость, используемая для определения углов а и / рабочей поверхности

0 инструмента, получена теоретически на основании положений курса сопротивления материалов (см.Писаренко Г.С. и др. Справочник по сопротивлению материалов) Г.С.Писаренко, А.П.Яковлев, В.В.Матвеев.

5 2-е изд., перераб. и доп. - .Киев: Наукова думка, 1988).

Рассмотрим длинную трубу, нагруженную внешним давлением. Из курса сопро0 тивления материалов известно, что предел упругого Сопротивления однослойного полого цилиндра или трубы, работающей как моноблок (без учета влияния дна), подверженных внутреннему (наружному) давле5 нию, при расчете по 4-й теории прочности как наиболее подходящей в данном случае, определяется зависимостью

Ркр ОТ-Tg-rg

3 -ff + г

, МПа

где От - предел текучести материала трубы при данной температуре, МПа;

Радиальное перемещение ш стенки трубы на ее торце под воздействием давления, равного пределу упругого сопротивления, определяется по формуле

ш (1-/)/RT+(1+/) rV/Rr. мм

E-tf-tf)1

где Е - модуль упругости материала трубы при данной температуре, МПа:

ft. - коэффициент Пуассона материала трубы при данной температуре.

Рассмотрим прямоугольный треугольник ABC, в котором АВ (О радиальное перемещение торца трубы, мм; - длина деформируемого конца трубы, мм; а- искомый угол, град. Очевидно, что

a arctg-g

2й) лг-Рт

После всех подстановок и сокращений получим окончательную зависимость для определения угла а:

а arctg

,2-grTJK(1 -/f) + (1 -hu)-fj

jr-E-Va-rl + ri

Применение предлагаемого узла инструмента позволяет повысить стойкость инструмента- до первой переточки на 15%, снизить брак заготовок на -15-20%, в том числе практически полностью исключить такие виды брака, как оплавление поверхностного слоя заготовки и глубокие кольцевые риски на поверхности изделия, причиной возникновения которых является налипа- ние металла заготовки на рабочую поверхность инструмента.

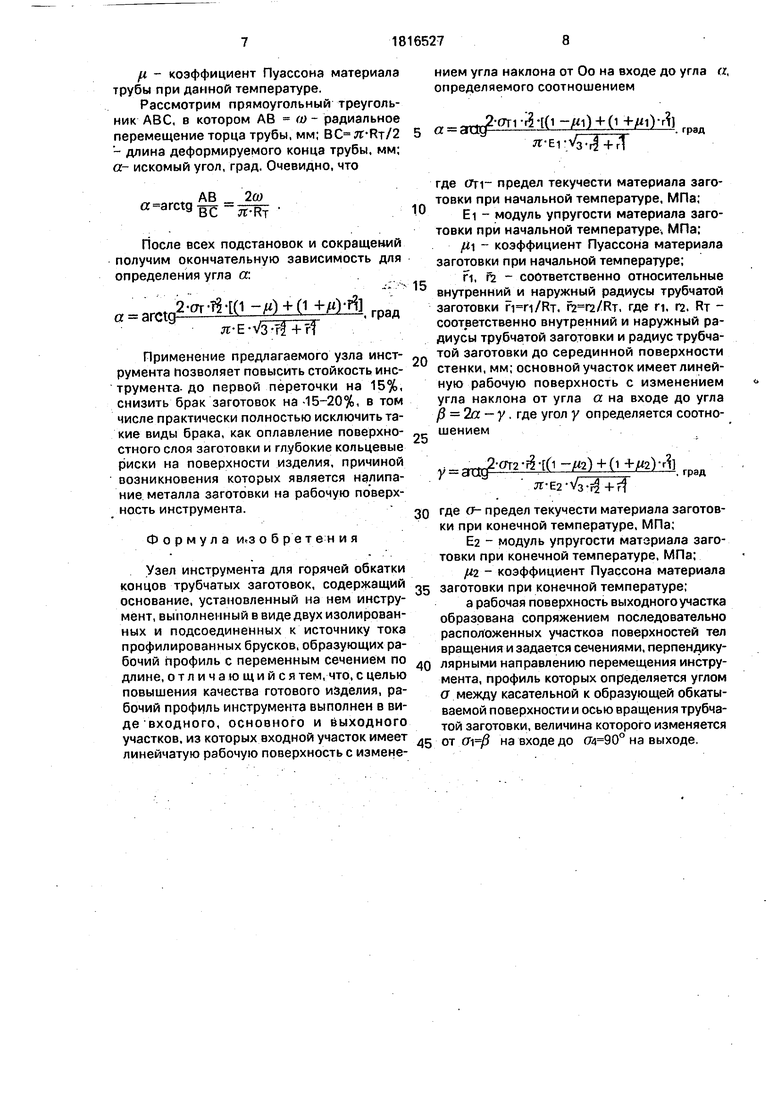

Ф о р м у л а о б р е т е н и я

Узел инструмента для горячей обкатки концов трубчатых заготовок, содержащий основание, установленный на нем инструмент, выполненный в виде двух изолированных и подсоединенных к источнику тока профилированных брусков, образующих рабочий профиль с переменным сечением по длине, отличающийся тем, что, с целью повышения качества готового изделия, рабочий профиль инструмента выполнен в виде входного, основного и выходного участков, из которых входной участок имеет линейчатую рабочую поверхность с изменением угла наклона от Оо на входе до угла «, определяемого соотношением

а. - jqrj2 1 & ) + 0

-ЕгУз-|3+г1

град

10

15

20

25

где (7п- предел текучести материала заготовки при начальной температуре, МПа;

EI - модуль упругости материала заготовки при начальной температуре, МПа;

- коэффициент Пуассона материала заготовки при начальной температуре;

П, ft - соответственно относительные внутренний и наружный радиусы трубчатой заготовки . гг г2/Рт, где п, га. RT - соответственно внутренний и наружный радиусы трубчатой заготовки и радиус трубчатой заготовки до серединной поверхности стенки, мм; основной участок имеет линейную рабочую поверхность с изменением угла наклона от угла а на входе до угла /3 2а - у. где угол у определяется соотношением

JOr 2 & & -КО + 0 +да)-А

-E2-V3.+r1

град

где о- предел текучести материала заготовки при конечной температуре, МПа;

Е2 - модуль упругости материала заготовки при конечной температуре, МПа; //2 - коэффициент Пуассона материала

заготовки при конечной температуре;

а рабочая поверхность выходного участка образована сопряжением последовательно расположенных участков поверхностей тел вращения и задается сечениями, перпендикулярными направлению перемещения инструмента, профиль которых определяется углом а между касательной к образующей обкатываемой поверхности и осью вращения трубчатой заготовки, величина которого изменяется

от ( на входе до на выходе.

/ г#ф J if

и- htf-tf

-У

У

h- h- К

IZS9191

Фаз. 7

Фи г. 9

Фиг. 10

Фиг.8

Фиг.12

5-Ъ

//S//7/777/77777//////

Фиг.16

| Узел инструмента для горячей обкатки концов трубчатых заготовок экна-2 | 1977 |

|

SU856621A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-05-23—Публикация

1990-06-11—Подача