со со

О1

со О1

о

Изобретение относится к выделению соединений марганца и свинца из твердых отходов производства синтетических жирных кислот, получаемых окислением парафина в присутствии катализатора - электролитической двуокиси марганца, содержащих примеси соединений свинца.

Цель изобретения - возможность селективного извлечения марганца и свинца из шлама за счет определенных условий обработки шлама и продукта, содержаш,его металлы.

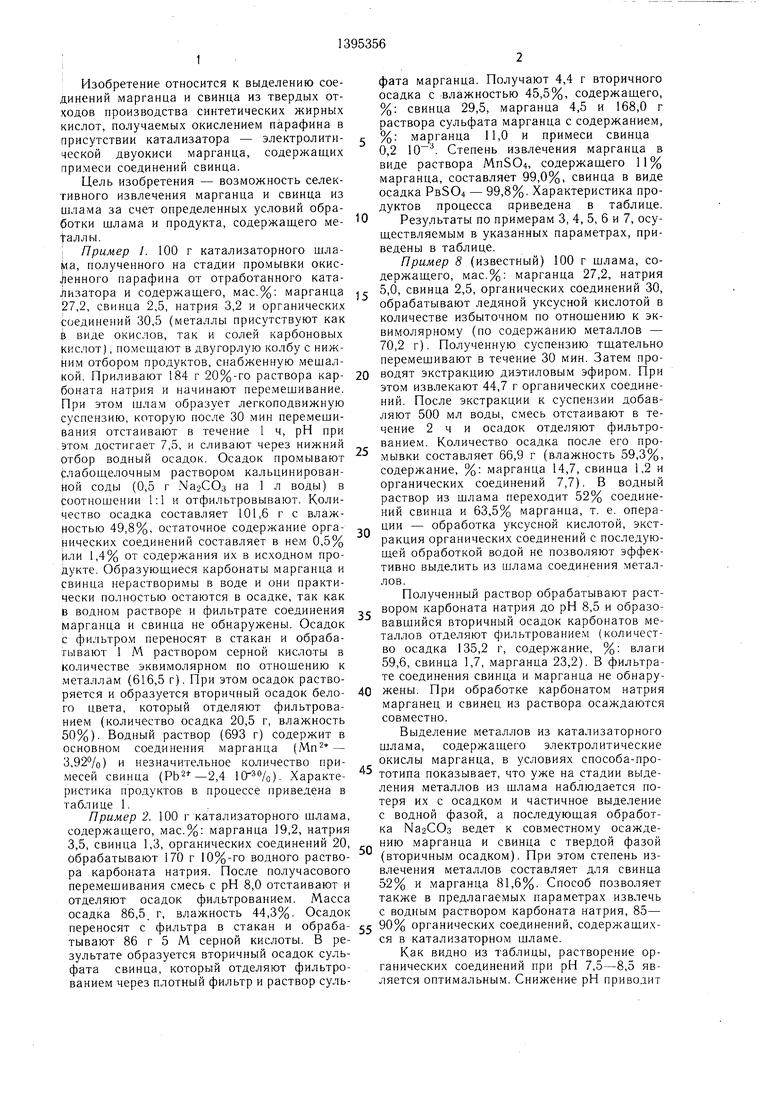

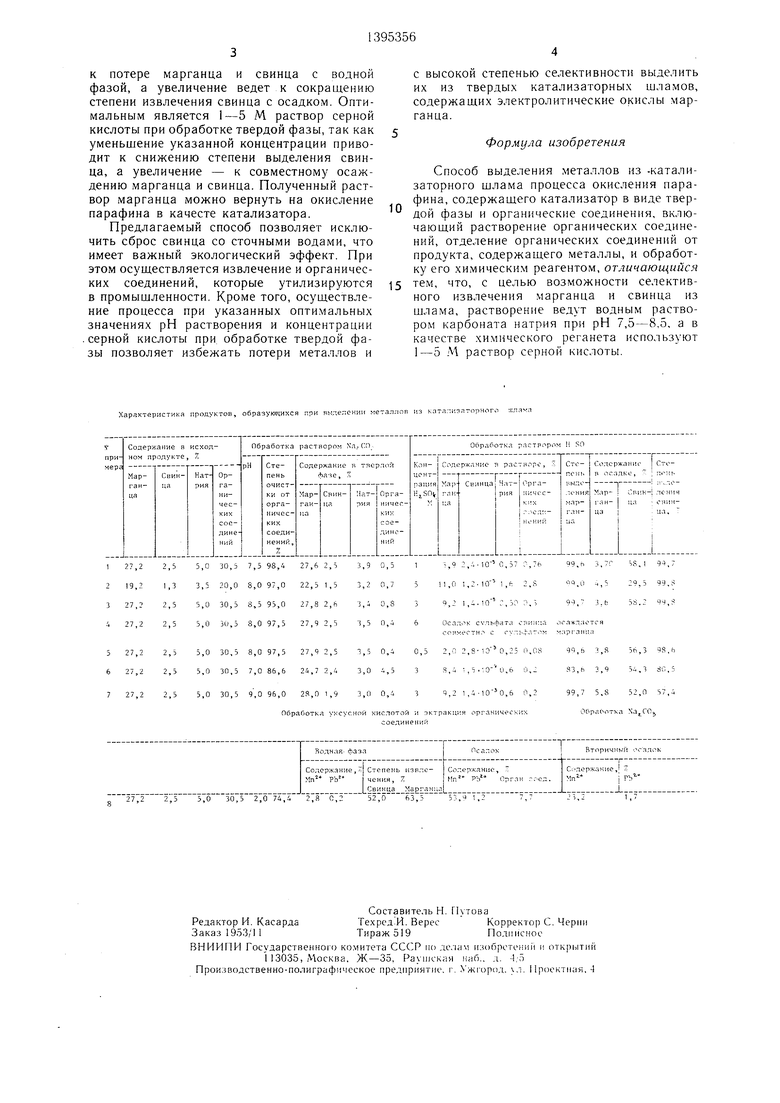

; Пример 1. 100 г катализаторного шлама, полученного на стадии промывки окис- iieHHoro парафина от отработанного ката- .пизатора и содержащего, мас.%; марганца 27,2, свинца 2,5, натрия 3,2 и органических соединений 30,5 (металлы присутствуют как В виде окислов, так и солей карбоновых кислот), помещают в двугорлую колбу с нижним отбором продуктов, снабженную мешалкой. Приливают 184 г 20%-го раствора карбоната натрия и начинают перемешивание. При этом шлам образует легкоподвижную суспензию, которую после 30 мин перемешивания отстаивают в течение 1 ч, рН при .этом достигает 7,5, и сливают через нижний отбор водный осадок. Осадок промывают слабощелочным раствором кальцинированной соды (0,5 г Ыа2СОз на 1 л воды) в Соотношении 1:1 и отфильтровывают. Количество осадка составляет 101,6 г с влажностью 49,8%, остаточное содержание органических соединений составляет в нем 0,5% Или 1,4% от содержания их в исходном продукте. Образующиеся карбонаты марганца и свинца нерастворимы в воде и они практически полностью остаются в осадке, так как В водном растворе и фильтрате соединения марганца и свинца не обнаружены. Осадок с фильтром переносят в стакан и обрабатывают 1 М раствором серной кислоты в количестве эквимолярном по отношению к металлам (616,5 г). При этом осадок растворяется и образуется вторичный осадок белого цвета, который отделяют фильтрованием (количество осадка 20,5 г, влажность 50%). Водный раствор (693 г) содержит в основном соединения марганца (Мп - 3,92%) и незначительное количество примесей свинца (,4 ). Характеристика продуктов в процессе приведена в таблице 1.

Пример 2. 100 г катализаторного шлама, содержащего, мас.%: марганца 19,2, натрия 3,5, свинца 1,3, органических соединений 20, Обрабатывают 170 г 10%-го водного раствора карбоната натрия. После получасового перемешивания смесь с рН 8,0 отстаивают и отделяют осадок фил,ьтрованием. Масса осадка 86,5 г, влажность 44,3%. Осадок переносят с фильтра в стакан и обрабатывают 86 г 5 М серной кислоты. В результате образуется вторичный осадок сульфата свинца, который отделяют фильтрованием через плотный фильтр и раствор суль5

5

фата марганца. Получают 4,4 г вторичного осадка с влажностью 45,5%, содержащего, %: свинца 29,5, марганца 4,5 и 168,0 г раствора сульфата марганца с содержанием, %: марганца 11,0 и примеси свинца 0,2 10. Степень извлечения марганца в виде раствора MnSO4, содержащего 11% марганца, составляет 99,0%, свинца в виде осадка Рв8О4 - 99,8%. Характеристика продуктов процесса приведена в таблице. 0 Результаты по примерам 3, 4, 5, 6 и 7, осуществляемым в указанных параметрах, приведены в таблице.

Пример 8 (известный) 100 г шлама, содержащего, мас.%: марганца 27,2, натрия 5,0, свинца 2,5, органических соединений 30, обрабатывают ледяной уксусной кислотой в количестве избыточном по отнощению к эк- вимолярному (по содержанию металлов - 70,2 г). Полученную суспензию тщательно перемешивают в течение 30 мин. Затем про- 0 водят экстракцию диэтиловым эфиром. При этом извлекают 44,7 г органических соединений. После экстракции к суспензии добавляют 500 мл воды, смесь отстаивают в течение 2 ч и осадок отделяют фильтрованием. Количество осадка после его промывки составляет 66,9 г (влажность 59,3%, содержание, %: марганца 14,7, свинца 1,2 и органических соединений 7,7). В водный раствор из шлама переходит 52% соединений свинца и 63,5% марганца, т. е. операции - обработка уксусной кислотой, экстракция органических соединений с последующей обработкой водой не позволяют эффективно выделить из шлама соединения металлов.

Полученный раствор обрабатывают раствором карбоната натрия до рН 8,5 и образовавшийся вторичный осадок карбонатов металлов отделяют фильтрованием (количество осадка 135,2 г, содержание, %: влаги 59,6, свинца 1,7, марганца 23,2). В фильтрате соединения свинца и марганца не обнару- 0 жены. При обработке карбонатом натрия марганец и свинец из раствора осаждаются совместно.

Выделение металлов из катализаторного шлама, содержащего электролитические окислы марганца, в условиях способа-прототипа показывает, что уже на стадии выделения металлов из шлама наблюдается потеря их с осадком и частичное выделение с водной фазой, а последующая обработка Ма2СОз ведет к совместному осаждению марганца и свинца с твердой фазой (вторичным осадком). При этом степень извлечения металлов составляет для свинца 52% и марганца 81,6%. Способ позволяет также в предлагаемых параметрах извлечь с водным раствором карбоната натрия, 85- 5 90% органических соединений, содержащихся в катализаторном шламе.

Как видно из таблицы, растворение органических соединений при рН 7,5-8,5 является оптимальным. Снижение рН приводит

0

5

5

0

к потере марганца и свинца с водной фазой, а увеличение ведет к сокращению степени извлечения свинца с осадком. Оптимальным является 1-5 М раствор серной кислоты при обработке твердой фазы, так как уменьшение указанной концентрации приводит к снижению степени выделения свинца, а увеличение - к совместному осаждению марганца и свинца. Полученный раствор марганца можно вернуть на окисление парафина в качесте катализатора.

Предлагаемый способ позволяет исключить сброс свинца со сточными водами, что имеет важный экологический эффект. При этом осуществляется извлечение и органических соединений, которые утилизируются в промышленности. Кроме того, осуществление процесса при указанных оптимальных значениях рН растворения и концентрации .серной кислоты при обработке твердой фазы позволяет избежать потери металлов и

0

с высокой степенью селективности выделить их из твердых катализаторны.х шламов, содержащих электролитические окислы марганца.

Формула изобретения

Способ выделения металлов из -катали- заторного щлама процесса окисления парафина, содержащего катализатор в виде твердой фазы и органические соединения, включающий растворение органических соединений, отдеотение органических соединений от продукта, содержащего металлы, и обработку его химическим реагентом, отличающийся тем, что, с целью возможности селективного извлечения марганца и свинца из щлама, растворение ведут водным раствором карбоната натрия при рН 7,5-8,5, а в качестве химического реганета используют 1-5 М раствор серной кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации марганцевого катализатора окисления парафина | 1979 |

|

SU882595A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ЗОЛОТОСЕРЕБРЯНЫХ ЦИАНИСТЫХ ОСАДКОВ | 2007 |

|

RU2351667C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2001 |

|

RU2175991C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНВЕРТОРНЫХ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2003 |

|

RU2266343C2 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ АНОДНЫХ ШЛАМОВ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ ВТОРИЧНОЙ МЕДИ | 2024 |

|

RU2834093C1 |

| Способ регенарации катализатора для окисления парафиновых углеводородов | 1985 |

|

SU1268197A1 |

| Способ переработки эвдиалитового концентрата | 2017 |

|

RU2649606C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОМПЛЕКСНОЙ РУДЫ, СОДЕРЖАЩЕЙ В КАЧЕСТВЕ ОСНОВНЫХ КОМПОНЕНТОВ НИОБИЙ И РЕДКОЗЕМЕЛЬНЫЕ ЭЛЕМЕНТЫ | 2020 |

|

RU2765647C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ШЛАМА, СОДЕРЖАЩЕГО МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 2003 |

|

RU2245383C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА АММОНИЯ | 2012 |

|

RU2489352C1 |

Изобретение касается каталитической химии, в частности выделения металлов из катализаторного шлама, получаемого в процессе окисления парафина. Выделение металлов (Мп, Рв) из шлама ведут его обработкой водным раствором К2СОз при рН 7,5-8,5 с последующим отделением органических веш.еств от продукта, содержащего металлы. Затем последний обрабатывают 1-5 М раствором H2SO4. Способ позволяет исключить сброс свинца со. сточными водами, до 85-90% извлечь органические вещества, 1 табл. 52% свинца и 81,6% марганца.

27,2

2,5 2,5

2,5

5,0 30,5

ВоднаЯ фазл

27,2 2,5 5,0 30,5 2,0 74

, 3 -18, , 3 30,

99,7 5.852,

Ос рйоотка N3

Вторичны осадок

| 0 |

|

SU181053A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-05-15—Публикация

1986-06-10—Подача