1

Изобретение относится к регенерации катализаторов из окисленной смеси на стадии отделения катализаторного шлама и предназначено для возвращения соединений марганца в процесс окисления парафина.

Известен способ регенерации соединений марганца из шламовой воды, образукядейся на стадии отделений катализаторного шлама из окисленной смеси путем обработки ее кальцинированной содой. В результате образуется осадок гидроокиси и карбоната марганца, который обрабатывают серной кислотой и получают раствор сульфата марганца fl.

Однако использование кальцинирог ванной соды и серной кислоты делают этот способ дорогостоящим.

Наиболее близким к предлагаемому является способ регенерации марганцевого катализатора из окисленной смеси путем контактирования ее с водным раствором серной кислоты 5-36 N в одно-трехкратном количестве по стехиометрии к металлу. В результате образуется марганецсодержащий осадок/ который отделяют после охлаждения окисленной смеси центрифугированием или Фильтрованием. Полученный осадок растворяют в воде и далее обрабатывают раствором щелочи, при этом получается гидроокись марганца и сульфат щелочного металла.. Гидроокись марганца выпадает в осадок и его отделяют от водного раствора сульфата щелочного металла фильтрованием или центрифу.гированием Г23.

10

Однако контактирование окисленной смеси с серной кислотой при повышенной температуре способствует протеканию реакций осмоления, что на

15 последующих стадиях приведет к увеличению смолистых продуктов в кубовых остатках, а следовательно, к снижению выхода основной продукции. Кроме того, использование избытка

20 серной кислоты ведет к загрйзнению ею окисленной смеси, что на последующей стадии - пролвлвки оксида та вызовет образование сульфат-содержащего потока сточных вод, который

25 биологически трудно разлагаем и

требует введения локальной очистки. Нейтрализация полученного марганецсодержащего осадка щелочными агентами требует затрат на них и наряду

30 с этим ведет к образованию сульфатсодержащих сточных вод в процессе осаждения гидроокиси марганца.

Цель изобретения - упрощение способа регенерации.

Указанная цель достигается тем, что согласно способу регенерации марганцевого катализатора, заключающемуся в обработке окисленной смеси кислотой,в качестве которой используют муравьиную кислоту или сточную воду, содержащую муравьиную кислоту, и обработку ведут эквиолярным количеством ее по отношению к марганцу с последующим отделением полученного марганецсодержащего осадка.

Замена минеральной кислоты на уравьиную позволяет исключить из процесса регенераций марганцевого катализатора серную кислоту. Муравьиная кислота, будучи наиболее сильной в ряду органических монокарбоновых кислот (К 1,8. 10 ), взаимодействуя с марганцедьлми солями органических кислот образует формиат марганца. Формиат обладает ограниченной растворимостью и выпадает в осадок, который отделяют фильтрованием,центрифугированием или декантацией.

Для приготовления катализатора на основе формиата марганца, полученного указанным способом, не требуется добавления щелочных агентов, а следовательно, ведет к снижению затрат.

Использование для контактирования сточных вод, содержащих муравьиную кислоту, например кислую воду узла промывки газов, отходящих из окислительны колонн или конденсата узла окисления парафина, значительно упрощает и удешевляет npoiiecc регенерации катализатора.

Способ осуществляют следующим образом.

Водный раствор муравьиной кислоты, содержащий эквимолярное количество ее по отношению к марганцу, подают на орошение окисленной смеси в шламо.отстойник,отстаивают в течение 45 мин и отделяют образовавшийся формиат марганца фильтрованием, декантацией или центрифугированием.

Полученный формиат марганца используют для приготовления катализатора.

.Пример 1. К Д кг окисленной смеси, содержащей 1,2 г/кг марганца, добавляют 4 г водного раствора 5б%-ной муравьиной кислоты,перемешивают при 60 С,отстаивают в течение 45 мин и центрифугируют на центрифуге при скорости оборотов 3000 об/мин в течение 5 мин.При этом образуется два слоя: верхний - окисленная смесь и нижний - осадок формиата марганца. Верхний слой декантируют, а .нижний собирают и используют для приготовления катализатора окисления парафина. Для определения содержания марганца окисленную смесь промывают дистиллированной водой в соотношении 1:1 и промывную воду отделяют и определяют в ней содержание марганца , которое составляет 0,00124 г/л, что свидетельствует о высокой степени извлечения марганца 99%.

Полученный катализатор на основе формиата марганца показал высокую эффективность.

Пример 2. К 1000 г оксидата, содержащего 0,62 г/кг марганца,добавляют 100 г водного раствора 2%-ноа муравьиной кислоты, перемешивают и отстаивают в течение 45 мин. В результате образуется 2 слоя: верхний оксидат и нижний - водный раствор формиата марганца, которые разделяют в делительной воронке. Количество водного слоя 105 г, содержание в нем марганца 6,19 г/л, остаточное содержание марганца в оксидате 0,0010 г/кг степень извлечения соединений марганца 99,9%.

К водному слою с целью приготовления катализатора добавляют реактивный формиат марганца из расчета 2,3 г на каждые 10 мл водного слоя и 4,3 г натриевых солей низкомолекулярных карбоновых кислот и используют для окисления парафина.

Пример 3. К 1000 г оксидата содержащего 1,2 г/кг марганца, добавляют 30 г кислой воды, содержащей 6,5% муравьиной кислоты, перемешивают и разделяют по примеру 2. Полученный водный слой (количество которого 32 г содержание марганца 39,99 г/л,остаточное содержание марганца в оксидате 0,011 г/кг, степень извлечения марганца 99,9%) направляют на приготовление катализатора. С этой целью к водному слою добавляют 1,46 г реактивного формиата марганца и 4,3 г натриевых мьш низкомолекулярных карбоновых кислот.

Пример 4. К 1000 г оксидата, содержащего 1,2 г/кг марганца,добавляют 23 г водного конденсата узла конденсации газов, отходящих из окислительных колонн, содержащего 9% муравьиной кислоты, и разделяют по примеру 1.. Полученный водный слой /количество которого 24,4 г, содержание марганца 47,98 г/л, остаточное содержани е марганца в оксидате 0,011 г/кг, степень регенерации 99,9% направляют на приготовление катализатора. С этой целью к водному слою добавляют 1,24 г реактивного формиата марганца и 4,3 г натриевых мыл низкомолекулярных кислот в расчёте на каждый 10 г водного слоя, и используют для получения окисления парафина.

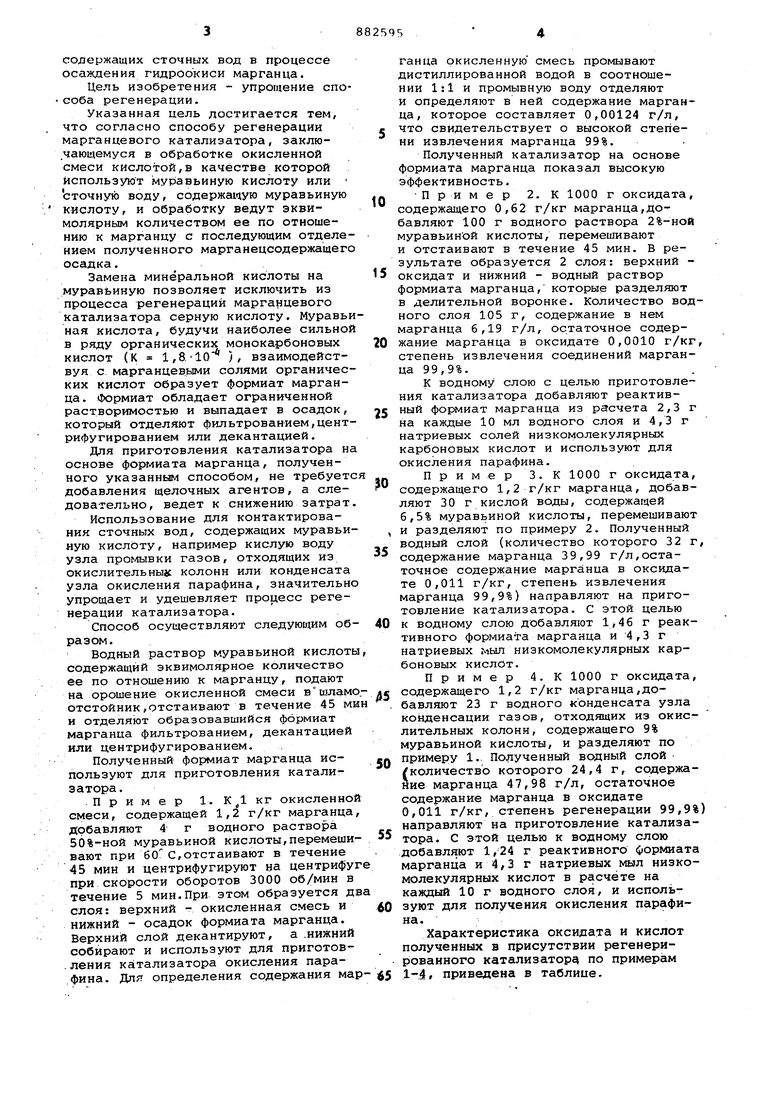

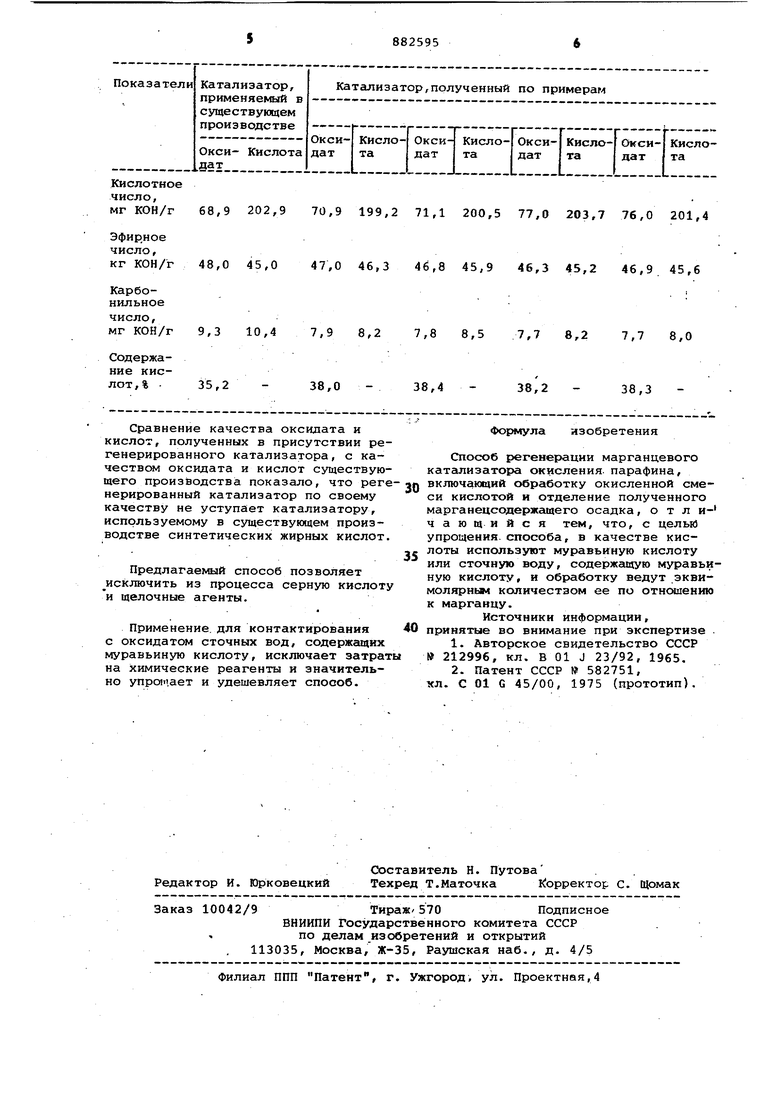

Характеристика оксидата и кислот полученных в присутствии регенерированного катализатору по примерам 1-4, приведена в таблице. Кислотное число, мг КОН/Г 68,9 202,9 70,9 199,2 71,1 Эфирное число, кг КОН/Г 48,0 45,0 47,0 46,3 46,8 Карбонильноечисло, мг КОН/Г 9,3 10,4 7,9 8,2 7,8 Содержание кислот, % - 35,2

Сравнение качества оксидата и кислот, полученных в присутствии регенерированного катализатора, с качеством оксидата и кислот существующего производства показало, что регенерированный катализатор по своему качеству не уступает катализатору, используемому в существующем производстве синтетических жирных кислот.

Предлагаемый способ позволяет исключить из процесса серную кислоту и щелочные агенты.

Применение, для контактирования с оксидатом сточных вод, содержащих муравьиную кислоту, исключает затраты на химические реагенты и значительно упрощает и удешевляет способ.

Формула изобретения

Способ регенерации марганцевого катсшизатора окисления парафина, включающий обработку окисленной смеси кислотой и отделение полученного марганецсодержащего осадка, о т л ичающийся тем, что, с целыб упрощения, способа, в качестве кислоты используют муравьиную кислоту или сточную воду, содержащую муравьиную кислоту, и обработку ведут эквимолярным количеством ее по отнсииению к марганцу.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 212996, кл. В 01 J 23/92, 1965.

2.Патент СССР ( 582751,

тел. С 01 G 45/00, 1975 (прототип). 200,5 77,0 203,7 76,0 201,4 45,9 46,3 45,2 46,9 45,6 8,5 7,7 8,2 7,7 8,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации марганцевого катализатора окисления парафина | 1978 |

|

SU749420A1 |

| Способ регенарации катализатора для окисления парафиновых углеводородов | 1985 |

|

SU1268197A1 |

| Способ приготовления марганецсодержащего катализатора для окисления парафина | 1990 |

|

SU1745333A1 |

| Способ приготовления растворимого марганецсодержащего катализатора для окисления парафиновых углеводородов | 1989 |

|

SU1745332A1 |

| Способ получения катализатора для окисления парафиновых углеводородов в жирные кислоты | 1971 |

|

SU475171A1 |

| Способ регенерации марганцевого катализатора производства СЖК | 1989 |

|

SU1643074A1 |

| Способ извлечения марганца из марганцевого катализатора получения синтетических жирных кислот | 1980 |

|

SU952317A1 |

| Способ регенерации марганцевого ката-лизАТОРА ОКиСлЕНия пАРАфиНА | 1979 |

|

SU833299A1 |

| СПОСОБ РЕГЕНЕРАЦИИ МАРГАНЦЕВОГО КАТАЛИЗАТОРА | 1967 |

|

SU205816A1 |

| СПОСОБ РЕГЕНЕРАЦИИ МАРГАНЦЕВОГО КАТАЛИЗАТОРА | 1972 |

|

SU423490A1 |

Авторы

Даты

1981-11-23—Публикация

1979-11-20—Подача