со со сд

со

05

о;;::

Изобретение относится к области дробления различных материалов и может быть использовано для контроля и регулирования разгрузочной щели конусной дробилки крупного дробления при автоматизации технологических процессов в горнорудной и строительной промышленности.

Цель изобретения - повышение надежности и оперативности контроля .

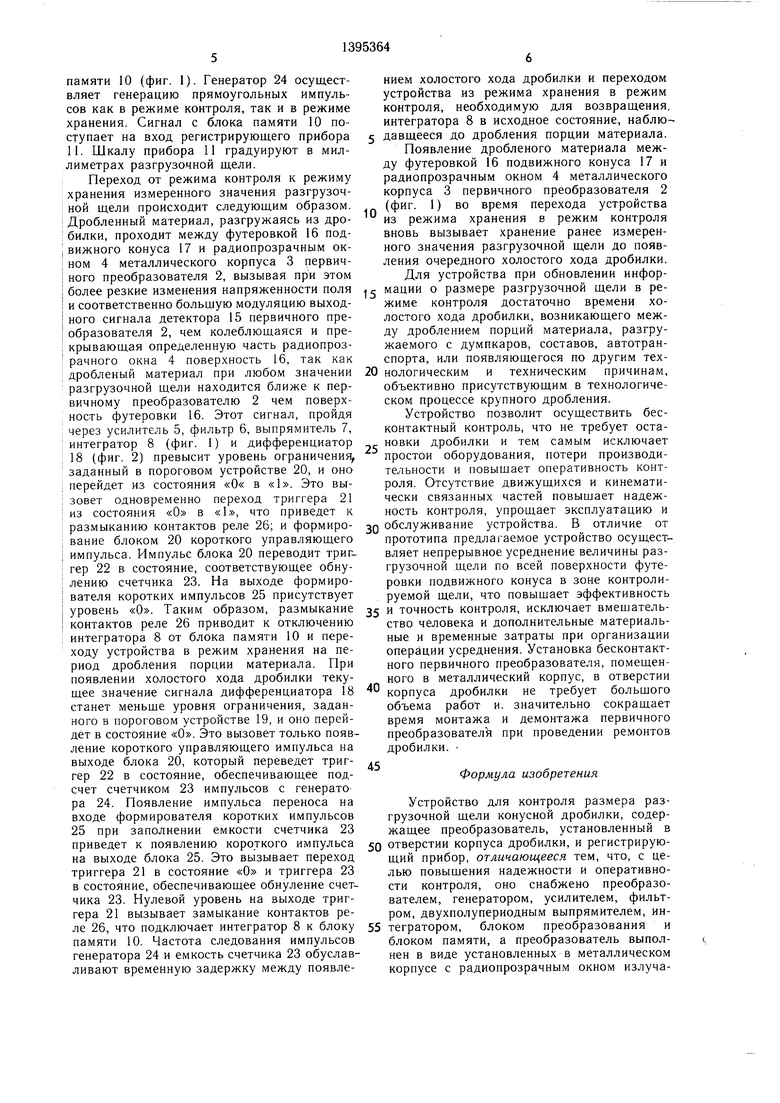

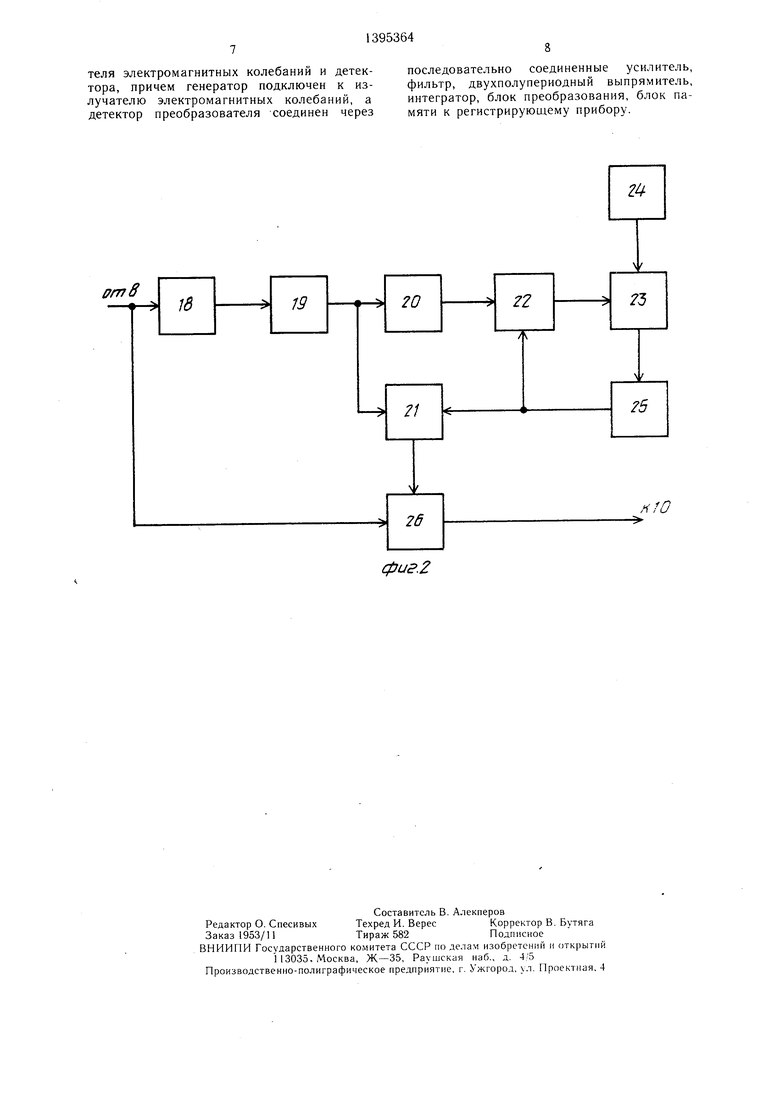

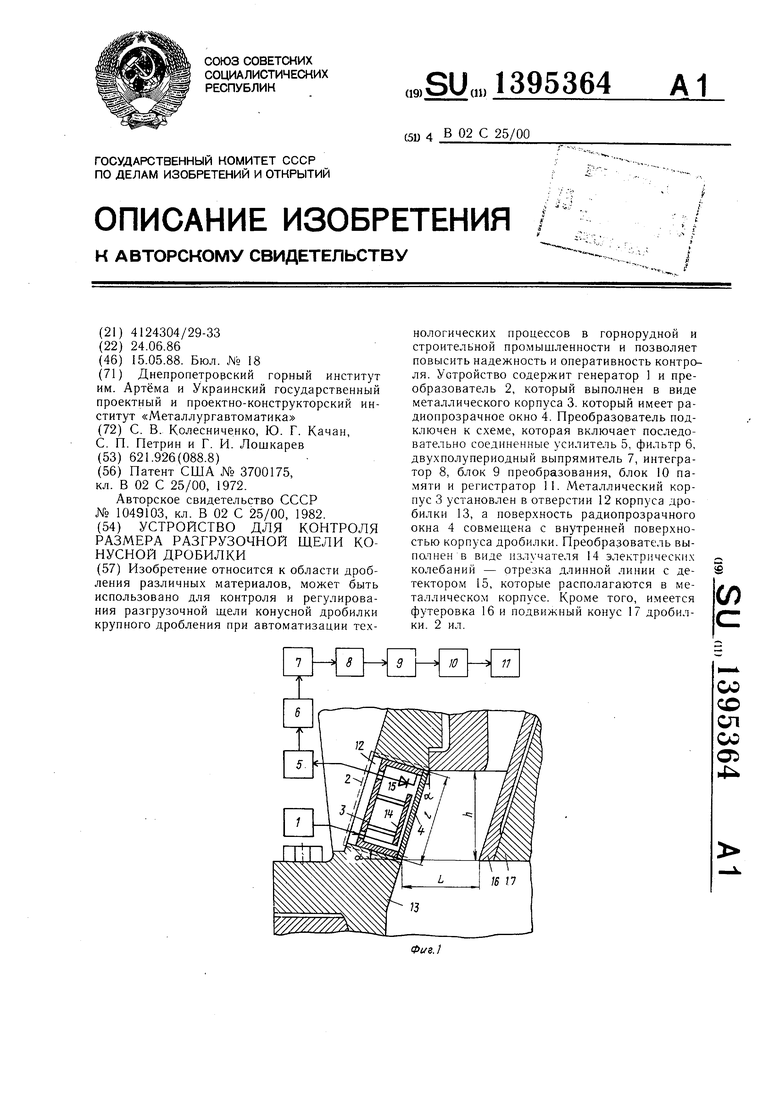

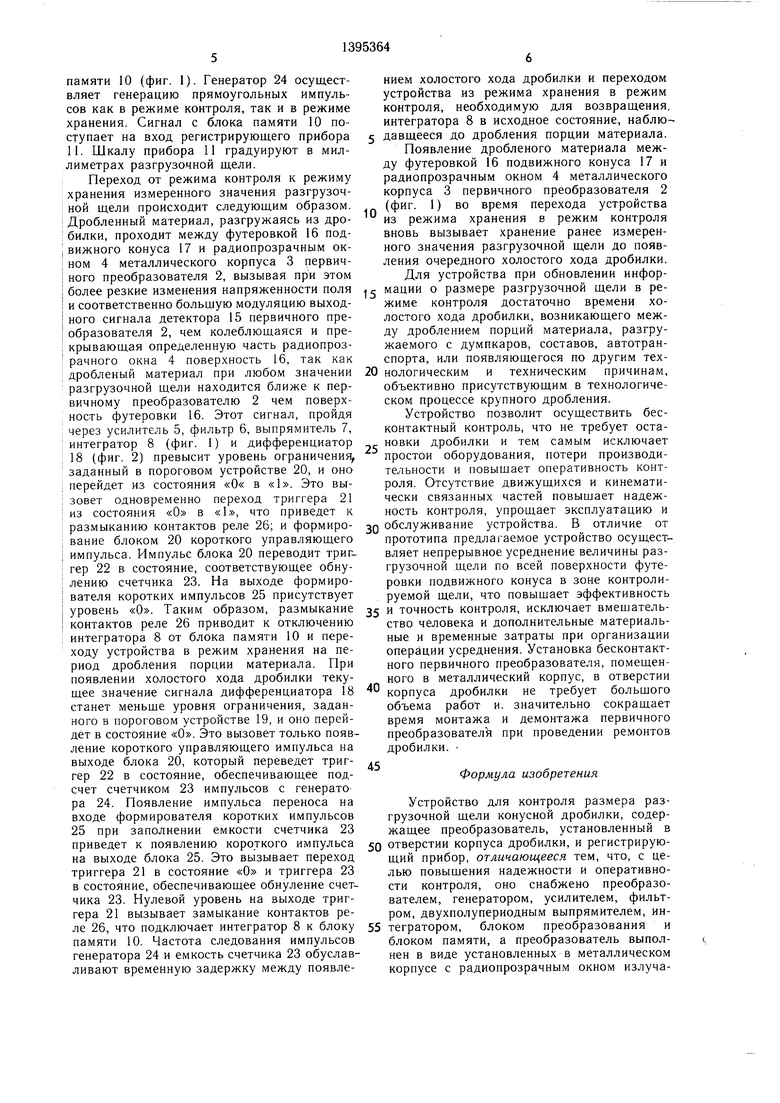

На фиг. 1 изображена блок-схема устройства и отображена его связь с дробилкой; на фиг. 2 - структура блока преобразования.

Устройство содержит (фиг. 1) генератор 1 и преобразователь 2, конструктивно выполненный в виде металлического корпуса 3, который имеет радиопрозрачное окно 4. Выход преобразователя 2 подключен к усилителю 5, выход которого соединен с входом фильтра 6. Выход фильтра 6 связан с входом двухполупериодного выпрямителя 7, на выходе которого подключен интегратор 8. Выход интегратора 8 через блок преобразования 9 подключен к входу блока 10 памяти, выход которого соединен с входом ре- гистрируюш,его прибора 11. Металлический корпус 3 установлен в отверстии 12 корпуса дробилки 13 так, что радиопрозрачное окно 4 направлено в зону разгрузочной ш,ели и его поверхность совмеш.ена с внутренней поверхностью корпуса дробилки 13 (фиг. 1).

Преобразователь 2 (фиг. 1) выполняется в виде излучателя 14 электромагнитных колебаний - отрезка длинной линии с детектором 15, которые располагаются в металлическом корпусе 3.

Генератор 1 подключен к излучателю 14, а детектор 15 к входу усилителя 5. На фиг. 1 изображены также футеровка 16 и подвижный конус 17.

Блок 9 (фиг. 2) содержит дифференциатор 18, вход которого соединен с выходом интегратора 8, а выход с входом порогового устройства 19. Выход порогового устройства 19 соединен с формирователем 20 управляющих импульсов и тактовым входом синхронного D-триггера 21, с асинхронными установочными, входами. Информационный вход и асинхронный вход установки в состояние «1 триггера 21 имеют соответственно постоянный уровень логической единицы и Нуля. Выход блока 20 соединен с асинхронными установочными входами синхронного D-триггера 22, информационный в-ход которого имеет постоянный уровень логической единицы. Нрямой выход триггера 22 подключен к входу установки счетчика 23 в состояние «О. Вход считывания информации счетчика 23 соединен с вы- ходом генератора 24 прямоугольных импульсов. Выход счетчика 23 подключен к входу формирователя 25 коротких импульсов, выход которого соединен с тактовым входом триггера 22 и асинхронным входом

установки в состояние «О триггера 21. Прямой выход триггера 21 подключен к катушке электромеханического реле 26, контакты которого осуществляют связь интегратора 8 с блоком памяти И).

Размер радиопрозрачного окна 4 металлического корпуса 3 первичного преобразователя 2 вдоль образующей внутренней поверхности корпуса дробилки 3 и полоса пропускания фильтра 6 зависят от типа

дробилки. Так, например, для конусной дробилки крупного дробления с шириной приемного отверстия 1500 мм и номинальной шириной разгрузочной щели 180 мм, имеющей верхний гидравлический подвес и частоту качаний подвижного конуса 80 об/мин, согласно (3, 4) определяются необходимые параметры. Абсолютное значение величины вертикального перемещения подвижного конуса h 0,2 м, угол наклона к вертикали внутренней нефутерованной поверхности

средней части корпуса дробилки град. При заданных параметрах размер радиопрозрачного окна 4 металлического корпуса

3первичного преобразователя 2 вдоль образующей внутренней поверхности корпуса дробилки 13 равен 1 0,2 м. Так

как существующие типы дробилок крупного дробления имеют частоту качаний подвижного конуса от 80 до 160 об/мин включительно, то для обеспечения применения устройства на дробилке любого типа необходимо, чтобы фильтр низких частот 6 имел

полосу пропускания от О до 3 Гц.

Устройство работает следующим образом.

Устройство и|меет два рабочих режима - режим контроля, осуществляемый на холостом ходу дробилки, т.е. при отсутствии материала в камере дробления, и режим хранения измерительного значения разгрузочной щели. Для однозначного контроля размера разгрузочной щели металлический корпус 3 первичного преобразователя 2 располагают в отверстии 12 корпуса дробилки 13. При этом радиопрозрачное окно

4металлического корпуса 3 направляется в зону разгрузочной щели и его поверхность совмещается с внутренней поверхностью корпуса дробилки 13, а набор возможных частот генератора 1, подключаемого к первичному преобразователю 2, определяется из соотношения:

300-ti

50

2( (htga-e))cosa, (i;

где In - набор возможных частот генератора, МГц; d -диаметр основания чаши корпуса

дробилки, м; d - диаметр основания футерованного

подвижного конуса, м; е - эксцентриситет в плоскости разгрузочной щели, м;

абсолютное значение величины вертикального перемещения подвижного конуса, м;

угол наклона к вертикали внутренней нефутерованной поверхности средней части корпуса дробилки, град;

целое число от 1 до entier

у,.фг)Ь.ка-е) ).

где f - частота, МГц;

из выражения (3) и (4), имеем искомое

соотношение (2).

Для осуществления контроля размера разгрузочной щели во всем диапазоне вертикальных перемещений подвижного конуса размер радиопрозрачного окна металлического корпуса бесконтактного первичного преобразователя вдоль образующей внутренней поверхности корпуса дробилки определяется соотношением:

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля материала в приемной зоне дробилки | 1983 |

|

SU1156735A1 |

| Устройство для контроля размера разгрузочной щели конусной дробилки | 1982 |

|

SU1049103A1 |

| Способ регулирования работы дробилки | 1980 |

|

SU902830A1 |

| Устройство для регулирования разгрузочной щели конусной эксцентриковой дробилки | 1978 |

|

SU749429A1 |

| Устройство для управления размером разгрузочной щели конусной дробилки | 1981 |

|

SU1653836A1 |

| Устройство для контроля и регулированияРАзгРузОчНОй щЕли КОНуСНОйиНЕРциОННОй дРОбилКи | 1977 |

|

SU808152A1 |

| Устройство для регулирования разгрузочной щели конусной дробилки | 1980 |

|

SU893264A1 |

| Устройство для регулирования угла нутации конуса инерционной дробилки | 1985 |

|

SU1286283A1 |

| Устройство для измерения амплитудной магнитной проницаемости | 1973 |

|

SU460520A1 |

| Система автоматического контроля крепости исходного материала конусной дробилки | 1987 |

|

SU1512661A1 |

изобретение относится к области дробления различных материалов, может быть использовано для контроля и регулирования разгрузочной щели конусной дробилки крупного дробления при автоматизации технологических процессов в горнорудной и строительной промышленности и позволяет повысить надежность и оперативность контроля. Устройство содержит генератор 1 и преобразователь 2, который выполнен в виде металлического корпуса 3. который имеет радиопрозрачное окно 4. Преобразователь подключен к схеме, которая включает последовательно соединенные уси.тнтель 5, фильтр 6, двухполупериодный выпрямитель 7, интегратор 8, блок 9 преобразования, блок 10 памяти и регистратор 11. Металлический корпус 3 установлен в отверстии 12 корпуса дробилки 13, а поверхность радиопрозрачного окна 4 совмещена с внутренней поверхностью корпуса дробилки. Преобразователь выполнен в виде излучателя 14 электрических колебаний - отрезка длинной линии с детектором 15, которые располагаются в металлическом корпусе. Кроме того, имеется футеровка 16 и подвижный конус 17 дробилки. 2 ил. (Л

cosa

t - толщина неизношенной футеровки подвижного конуса, м.

.l.lL 4 « /V L;ClO JDClI -t,.llV/jiI i l IV/ч V- IlllLJiri 1 1V.

Выбор возможных частот генератора со- нератору 1, имеющему частоту согласно гласно зависимости (1) обусловлен тем, чтог г. jj

для ознозначного контроля размера разгрузочной щели необходимо, чтобы размах колебаний футерованного подвижного кону- са при любом его положении и измерен- перпендикулярной плоскости радиопрозНЫИ по оси первичного преобразователя был 20 пкня 4 ппн ПППР.РПРНМПМ ,няиРпреобразователь 2, подключенный к гесоотнощению (2), является источником электромагнитного поля. Поверхность футеровки 16 подвижного конуса 17, совершающего колебательное движение в плоскоравен четверти длины излучаемой первичным преобразователем электромагнитной волны, т.е. чтобы выполнялось условие:

Л. (2e-f t) cosa.

(2)

рамного окна 4, при определенном значе НИИ величины разгрузочной щели перекрывает на определенном расстоянии от радиопрозрачного окна 4 соответствующую часть его поверхности, вызывая при этом резкие 25 периодические изменения выходного сигнала первичного преобразователя 2, поступающего с детектора 15. Амплитуда этого сигнала зависит от степени перекрытия поверхности радиопрозрачного окна 4 футе,„,,ровкой 16 и ее удаленности от первично1ч.

(2) позволяет учесть износ футеровки под- 30 преобразователя 2. а частота равна частоте

OIJM/U/ nr b /MJ rf Q I |ПЫ Т/-1ЯД П Q Q Ц U А Я р М/-ГГ „,

качании подвижного конуса 1/. Таким образом, текущее значение амплитуды выходного сигнала преобразователя 2, поступающего с детектора 15, ставится в соответствие текущей величине разгрузочной щели

Л ,Л.к35 дробилки, а благодаря тому, что подвиж либо отношение к - должно быть равно

конус 7 помимо колебательного двигде X - длина излучаемой электромагнитной волны, м. Введение параметра t в зависимость

вижного конуса. При этом расстояние между колеблющимся в крайнем нижнем положении подвижным конусом и радиопрозрачным окном, измеренное по оси первичного преобразователя, должно быть равно

конус

целому числу, т.е.:

L cosa п, 4

(3)

где п - 1, 2,...;

L-расстояние между колеблющимся в крайнем нижнем положении подвижным конусом и нижним обрезом радиопрозрачного окна, м. Выражение (2) дает минимально возможное значение длины волны A.mm, а выражение (3) максимально возможное Лшох. Целая часть отнощения Ятах и kmin. дает предельное значение целого числа п,

п 1 rentier 1. (4) / e-f- )

50 9, в котором сигнал через дифференциатор 18 (фиг. 2) подается на пороговое устройство 19, где происходит сравнение текущего значения сигнала с постоянным уровнем ограничения, заданным при тарировке устройства. Выход блока 22 имеет уровень

Учитывая известное соотношение, связывающее частоту генератора с длиной излучаемог пер вичным преобразователем элек- 55 7иг; :ла: 7б ес7еч и;;ющ и7Тб: тромагнитнои волныщ счетчика 23. Катушка реле 26 обесточена, и его нормально замкнутые кон- (5)такты подают сигнал с интегратора 8 в блок

, 301

cosa

l.lL 4 « /V L;ClO JDClI -t,.llV/jiI i l IV/ч V- IlllLJiri 1 1V.

атору 1, имеющему частоту согласно г. jj

преобразователь 2, подключенный к генератору 1, имеющему частоту согласно г г. jj

перпендикулярной плоскости радиопрозсоотнощению (2), является источником электромагнитного поля. Поверхность футеровки 16 подвижного конуса 17, совершающего колебательное движение в плоско

ныи конус 7 помимо колебательного двиконус

жения совершает на холостом ходу и вращательное вокруг собственной оси, имея при этом неравномерность в толщине футеровQ ки 16, осуществляется непрерывное усреднение величины разгрузочной щели по всей поверхности футеровки 16 конусса 17. Усилитель 5 и фильтр 6 формируют выходной сигнал преобразователя 2, поступающий с детектора 15, и подают его на двух5 полупериодный выпрямитель 7. Выпрямленный сигнал с двухполупериодного выпрямителя 7 поступает на интегратор 8, который осуществляет выделение амплитудного значения исходного сигнала. С интегратора 8 сигнал поступает в блок преобразования

0 9, в котором сигнал через дифференциатор 18 (фиг. 2) подается на пороговое устройство 19, где происходит сравнение текущего значения сигнала с постоянным уровнем ограничения, заданным при тарировке устройства. Выход блока 22 имеет уровень

5 7иг; :ла: 7б ес7еч и;;ющ и7Тб: щ счетчика 23. Катушка реле 26 обеспамяти 10 (фиг. 1). Генератор 24 осуществляет генерацию прямоугольных импульсов как в режиме контроля, так и в режиме хранения. Сигнал с блока памяти 10 поступает на вход регистрирующего прибора II. Шкалу прибора 11 градуируют в миллиметрах разгрузочной щели.

Переход от режима контроля к режиму хранения измеренного значения разгрузочной щели происходит следующим образом. Дробленный материал, разгружаясь из дро- ; билки, проходит между футеровкой 16 лод- i вижного конуса 17 и радиопрозрачным ок- ном 4 металлического корпуса 3 первич- I ного преобразователя 2, вызывая при этом I более резкие изменения напряженности поля I и соответственно большую модуляцию выход- I ного сигнала детектора 15 первичного пре- I образователя 2, чем колеблющаяся и пре- крывающая определенную часть радиопроз- рачного окна 4 поверхность 16, так как дробленый материал при любом значении разгрузочной щели находится ближе к первичному преобразователю 2 чем поверхность футеровки 16. Этот сигнал, пройдя через усилитель 5, фильтр 6, выпрямитель 7, интегратор 8 (фиг. 1) и дифференциатор 18 (фиг. 2) превысит уровень ограничени заданный в пороговом устройстве 20, и оно : перейдет из состояния «0« в «1. Это вы- ; зовет одновременно переход триггера 21 : из состояния «О в «1, что приведет к размыканию контактов реле 26; и формиро- : вание блоком 20 короткого управляющего I импульса. Импульс блока 20 переводит триггер 22 в состояние, соответствующее обну- ; лению счетчика 23. На выходе формиро- I вателя коротких импульсов 25 присутствует I уровень «О. Таким образом, размыкание I контактов реле 26 приводит к отключению интегратора 8 от блока памяти 10 и переходу устройства в режим хранения на период дробления порции материала. При появлении холостого хода дробилки текущее значение сигнала дифференциатора 18 станет меньще уровня ограничения, заданного в пороговом устройстве 19, и оно перейдет в состояние «О. Это вызовет только появление короткого управляющего импульса на выходе блока 20, который переведет триггер 22 в состояние, обеспечивающее подсчет счетчиком 23 импульсов с генератора 24. Появление импульса переноса на входе формирователя коротких импульсов 25 при заполнении емкости счетчика 23 приведет к появлению короткого импульса иа выходе блока 25. Это вызывает переход триггера 21 в состояние «О и триггера 23 в состояние, обеспечивающее обнуление счетчика 23. Нулевой уровень на выходе триггера 21 вызывает замыкание контактов реле 26, что подключает интегратор 8 к блоку памяти 10. Частота следования импульсов генератора 24 и емкость счетчика 23 обуславливают временную задержку между появле0

нием холостого хода дробилки и переходом устройства из режима хранения в режим контроля, необходимую для возвращения, интегратора 8 в исходное состояние, наблю- 5 давщееся до дробления порции материала. Появление дробленого материала между футеровкой 16 подвижного конуса 17 и радиопрозрачным окном 4 металлического корпуса 3 первичного преобразователя 2 (фиг. 1) во время перехода устройства из режима хранения в режим контроля вновь вызывает хранение ранее измеренного значения разгрузочной щели до появления очередного холостого хода дробилки. Для устройства при обновлении инфорг мации о размере разгрузочной щели в режиме контроля достаточно времени холостого хода дробилки, возникающего между дроблением порций материала, разгружаемого с думпкаров, составов, автотранспорта, или появляющегося по другим тех0 нологическим и техническим причинам, объективно присутствующим в технологическом процессе крупного дробления.

Устройство позволит осуществить бесконтактный контроль, что не требует остановки дробилки и тем самым исключает простои оборудования, потери производительности и повышает оперативность контроля. Отсутствие движущихся и кинематически связанных частей повыщает надежность контроля, упрощает эксплуатацию и

Q обслуживание устройства. В отличие от прототипа предла -аемое устройство осуществляет непрерывное усреднение величины разгрузочной .щели по всей поверхности футеровки подвижного конуса в зоне контролируемой щели, что повышает эффективность

5 и точность контроля, исключает вмешательство человека и дополнительные материальные и временные затраты при организации операции усреднения. Установка бесконтактного первичного преобразователя, помещенного в металлический корпус, в отверстии

корпуса дробилки не требует большого объема работ и. значительно сокращает время монтажа и демонтажа первичного преобразователя при проведении ремонтов дробилки.

45

Формула изобретения

Устройство для контроля размера разгрузочной щели конусной дробилки, содержащее преобразователь, установленный в

50 отверстии корпуса дробилки, и регистрирующий прибор, отличающееся тем, что, с целью повышения надежности и оперативности контроля, оно снабжено преобразователем, генератором, усилителем, фильтром, двухполупериодным выпрямителем, ин55 тегратором, блоком преобразования и блоком памяти, а преобразователь выполнен в виде установленных в металлическом корпусе с радиопрозрачным окном излучателя электромагнитных колебаний и детектора, причем генератор подключен к излучателю электромагнитных колебаний, а детектор преобразователя соединен через

последовательно соединенные усилитель, фильтр, двухполупериодный выпрямитель, интегратор, блок преобразования, блок памяти к регистрирующему прибору.

MW

фиг.2

| Патент США № 3700175, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для контроля размера разгрузочной щели конусной дробилки | 1982 |

|

SU1049103A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-05-15—Публикация

1986-06-24—Подача