Изобретение относится к области дробления материалов, предназначено Slfia контроля и регулирования работы дробящих установок и может быть не нсзльзовано в горнорудной промьзвшенйости и промышленности строительных материалов.

Известен способ регулирования работы дробилки, реализованный в устройстве для автоматического регулирования измельчающей установки, включаш дай изменение числа оборотов электродвигателя молотковой дробилки а зависимости от крупности продробленного материала и с учетом износа рабочей стороны молотков tH

Однако при таком способе регулирования дробилки не принимается во внимание прочность материала, а учет нзйоса рабочей стороны молотков производится только периодически, что не позволяет с необходимой точностью поддерживать заданный гранулометрический состав продробленного материала. ..

Известен другой способ регулирования работь| дробилки, включающий измерение потребляемой дробилкой мощности и изменение частоты качаний ее подвижного элемента 2. В этом

способе изменение частоты качаний осуществляется в зависимости от потребляемой лробилкой мощности таким образом, чтобы потребляемая дробилкой мощность поддерживалась около заданной.

Этот способ ближе к предлагаемому, однако он не позволяет стабилизировать гранулометрический состав прод10робленного материала.

Это обусловлено тем, что с увеличением прочности исходного материала мощность, потребляемая дробилкой, увеличивается, и при ее значе15нии, большем заданного, частота качаний подвижного элемента дробилки уменьшается, что приводит к увеличению крупности продробленного материала.

20

С уменьшением же прочности исходного материала мощность, потребляемая дробилкой, уменьшается, и при ее значении, меньшем заданного,

25 частота качаний подвижного элемента дробилки увеличивается, а крупность продробленного материала соответственно уменьшается. Кроме того, крупность продробленного материала уве30личивается вследствие увеличения размера разгрузочной щели дробилки от износа футеровки.

Целью изобретения- является повышение точности регулирования за счет обеспечения стабилизации гранулометрического состава продробленного материала.

Это достигается тем, что в способе регулирования работы дробилки, включающем измерение потребляемой дробилкой мощности и изменение частоты качаний ее подвижного элемента, дополнительно измеряют производительность дробилки и количество продробленного материала, а изменение частоты качаний подвижного элемента дробилки определяется по формуле

n-K jN-KQQ Ki, ,

где ДИ - изменение частоты качаний

подвижного элемента дробилки;

Х.,,Кд|Кц - коэффициенты пропорциональности;Ы - потребляемая дробилкой

мощность;

q - производительность дроТ билки;

TQd-t количество продробленного о материала.

Сущность способа заключается в том, что с изменением прочности исходного материала изменяется мощност потребляёма,я дробилкой, и ее производительность, а следовательно, изменяется частота качаний подвижного элемента дробилки. Кроме того, часто ту качаний поавижного элемента дробилки увеличивают с увеличением износа футеровки разгрузочной щели дробилки, происходящим по мере увеличения количества продробленного материала

Все это позволяет стабилизировать гранулометрический состав продробленного материала в необходимых пределах..

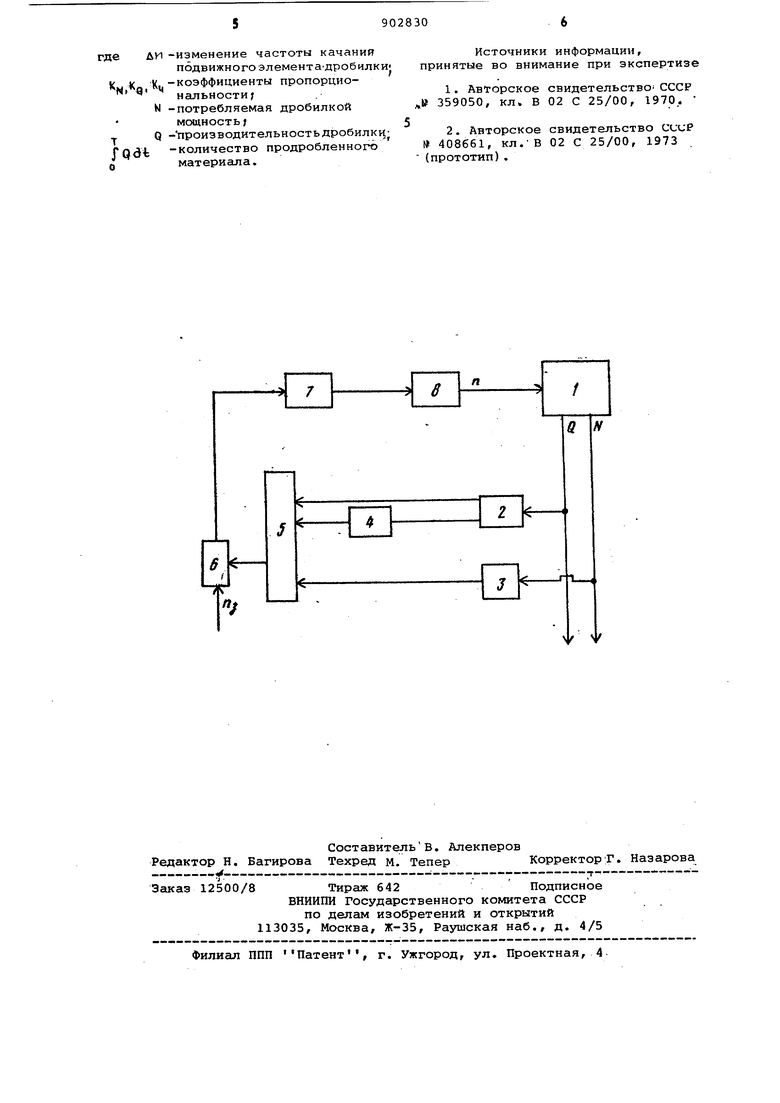

Способ регулирования работы дробилки реализуется посредствомблок.6Ke:-J b3f прилйденной на чертеже.

Дробилка 1, например, конусная имеет датчики 2 и 3, вырабатывающие cHrHaJTH, пропорциональные производит ел ькости дробилки и мощности, пстреблйемой дробилкой, интегратор 4, суг/1мирующий количество продроблеяного материала регулятор 5, су шатор б, тиристорный преобразовйтепь 7 и регулирующий привод 8. 4 ЗЗяок-схема работает следующим образом.

При заданном значении размера раз грузочной щели дробилки и заданном гранулометрическом составе продробленного материала определяют значения коэффициентов Пропорциональности для настройки регулятора 5.Затем на

I выходе интегратора 4 устанавливают нуль.

При дроблении материала,поступающего в дробилкуГ, уровень в которой поддерживается постоянным, датчиками 2 и 3 измеряют мгновенные значения производительности и мощности. Сигнал с датчика 2 поступает на интегратор 4, где происходит суммирование количества продробленного материала, отсчет которого начинают с момента последней регулировки разгрузочной щели дробилки. Сигналы (С датчиков 2 и 3 и интегратора 4 одновременно поступают в регулятор 5, на выходе которого формируется сигнал, пропорциональный сумме сигналов, определяющий изменениечастоты качаний конуса. Этот сигнал поступает на сумматор б, где суммируетс с заданной частотой качаний конуса дробилки 1 при холостом ходе, выходной сигнал которого поступает на тиристорный преобразователь 7 и на регулируемый привод 8, изменяющий частоту качаний конуса дробилки 1 до величины, необходимой для получения гранулометрического состава продробленного материала в требуемых пределах.

Использование способа регулирования работы дробилки позволяет получить стабильный гранулометрический состав продробленного материала за счет изменения частоты качаний конуса дробилки в зависимости от прочности исходного материала, по измеряемой мощности и производительности дробилки, а также в зависимости от износа футеровки разгрузочной щели дробилки, по количеству продробленного материаша.

Экономический эффект от использования способа автоматического регулирования гранулометрического состава руды на дробилках среднего и мелкого дробления только в объеме одного комбината составит около 857 тыс.руб. в год.

I Формула изобретения

Способ регулирования работы дробилки, включающий измерение потребляемой дробилкой мощности и изменени частоты качаний ее подвижн ого элемента, отличающийся тем, что, с целью повышения точности регулирования за счет обеспечения стабилизации гранулометрического состава продробленного материала, дополнительно измеряют производительность дробилки и количество продробленного материала, а изменение частоты качаний подвижного элемента дробилки определяют по формуле

uVi--K N-KQQ K,qc3t;

где ДУ1 -изменение частоты качания

подвижного элементадробилки и о.Ц-коэффициенты пропорциональности;N -потребляемая дробилкой мощность; Q -производительность дробилки; -количество продробленного fQdt материала. о

Источники информации, принятые во внимание при экспертизе 1. Авгорское свидетельство СССР № 359050, кл. В 02 С 25/00, 1970. 2 . Авторское свидетельство СссР № 408661, кл.В 02 С 25/00, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования режима работы дробилки | 1982 |

|

SU1020160A1 |

| Способ управления многостадийным процессом дробления | 1985 |

|

SU1303189A1 |

| Способ управления процессом дробления кускового сырья в конусных дробилках | 1989 |

|

SU1701378A1 |

| Способ регулирования режима работы дробилки | 1981 |

|

SU946672A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ МАТЕРИАЛА | 2001 |

|

RU2204438C1 |

| Способ автоматического управления производительностью дробилки | 1982 |

|

SU1052262A1 |

| Способ автоматического управления группой параллельно работающих дробилок | 1988 |

|

SU1585002A1 |

| Система регулирования режима работы дробилки | 1983 |

|

SU1101303A1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ РАБОЧИМ РЕЖИМОМ КОНУСНОЙ ДРОБИЛКИ | 2019 |

|

RU2734831C1 |

| Способ автоматического управления режимом дробления | 1985 |

|

SU1268202A1 |

Авторы

Даты

1982-02-07—Публикация

1980-05-29—Подача