2. Устройство по п.1, о т л и ч а Ф ц е е с я тем, что каждый контактно-сигнальный преобразова- ; тель выполнен в виде штанги с канавками по ее длине, один конец которой, со стороны внутреннего конуса .

дробилки имеет выступы для взаимодействия с футеровками внутреннего конуса и корпуса дробилки, а другой конец штанги, выходящий за пределы корпуса,кинематически связан с механизмами п6ремеиен 1я преобразователей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля размера разгрузочной щели конусной дробилки | 1986 |

|

SU1395364A1 |

| Устройство для управления размером разгрузочной щели конусной дробилки | 1981 |

|

SU1653836A1 |

| Устройство для регулирования разгрузочной щели конусной эксцентриковой дробилки | 1978 |

|

SU749429A1 |

| Устройство для регулирования разгрузочной щели конусной дробилки | 1980 |

|

SU893264A1 |

| Устройство для регулирования производительности конусной дробилки | 1982 |

|

SU1039561A1 |

| Устройство для контроля и регулированияРАзгРузОчНОй щЕли КОНуСНОйиНЕРциОННОй дРОбилКи | 1977 |

|

SU808152A1 |

| Устройство для определения размера разгрузочной щели конусной инерционной дробилки | 1976 |

|

SU641997A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 2002 |

|

RU2211089C1 |

| Устройство для управления работой дробильной установки | 1981 |

|

SU961777A1 |

| Устройство для поворота регулирующего кольца конусной дробилки | 1978 |

|

SU749423A1 |

1. УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РАЗМЕРА РАЗГРУЗОЧНОЙ ЩЕЛИ КОНУСНОЙ ДРОБИЛКИ, содержащее контактно-сигнальный преобразователь, установленный в сквозном отверстии, выполненном в корпусе дробилки, и подключенный к первому входу измерительной схемы, первый выход которой соединен с первым входом блрка регистрации, отличающееся тем, что, с целью повышения точности контроля, оно снабжено по крайней мере одним дополнительным контактносигнальным преобразователем, двумя механизмами перемещения преобразователей, .блоком управления положением и согласующим блоком, причем дополнительный контактно-сигнальный преобразователь подключен к второму входу измерительной схемы, второй выход которой соединен с вхддом блока управления положением, один выход которого соединен с вторым входом блока регистрации, а другой , выход блока:управления положением подключен к входу согласующего блока,| на выходе кот.орого подключены механизмы перемещения преобразователей. О. 4 СО 00

Изобретение относится к дроблению Iразличных материалов и преимущественно может быть использована в промышленности строительных материалов, в черной и цветной металлургии для .регулирования разгрузочного размера конусной дробилки крупного дробления.

Известно устройство для регулирования размера разгрузочной щели конусной дробилки, содержащее следящую систему, вырабатывающую управляющие сигналы гидросистеме для регулирования положения внутреннето конуса 1.

Недостатком данного устройства является необходимость установки нуля- каждый раз при регулировке доложения конуса. Операция установки нуля связана с подъемом внутреннего. конуса и посадкой его на чашу внешнего конуса, что реализуется ори повышенном давлении масла в гидросистеме., а такая операция при незначительном откогонении от нормы может привести к Нарушению механической прочности узлов посадки футеровочных плит конусов. Другим недостатком является то, ч.то элипсность внутреннего и внешнего конусов при таком регулировании практически не может быть учтена, что снижает .точностьрегулирования.

Наиболее близким к изобретению по технической сущности является устройство для контроля размера разгрузочной щели конусной дробилки, содержащее контактно-сигнальный . преобразователь, установленный в CJ geiaHOM ofg pcfifH, ампр;г|не8НРМ в

«©gnygg щтШтп, и шдклйченййй к пеэаему и§мерн ёльн©й ехемя первый выход которой соединён с перг вым ВХОДОМ блока- регистрации 12}.

Недостатком известного устройства является., функциональная его. ограниченность, обусловленная тем, что в. нем- не предусмотрена возможность перемещения преобразователя в отверстии корпуса дробилки с аелью его удаления йэ камеры дробления при ра;бЬтв дробилки, конструкция преобра,эователя также не обеспечивает., контроля положения внешнего конуса, что

не позволяет определить разнрстьперемещения преобразователя в пределах внутреннего и внешнего конусов.

Кроме того, устройство не о.беспечивает контроля щели в нескольких точках камеры дробления. Указанные недостатки не позволяют исп.ользовать устройство для контроля щели конусной, эксцентр иковой дробилки.

Целью изобретения является повышение точности контроля. .

Эта цель достигается тем, что устройство, для контроля размера разгрузочной щели конусной дробилки, содержащее контактно-сигнальный преобразователь, установленный в сквозном отверстии, выполненном в корпусе дробилки, и подключенный к первому входу измерительной схемц, первый выход которой соединен с первым входом блока регистрации, снабжено по крайней мере одним дополнительным контактно-сигнальным преобразователем, двумя механизмами перемещения преобразователей, блоком управления положением и согласуицим блоком, причем дополните.льный конитактно-сигнальный: преобразователь

подключен к второму входу измеритель

(НОЙ схемы, второй выход которой соединен с входом блока управления поло жением, один выход которого соединен с вторым входом блока регистрации, а .другой выход блока управления положением подключен к входу согласующего блока, на входе которого подключены;, механизмы перемещения преобразователей.

Кроме тог©| каящмй к©йта тне дйр« й§Л1,н npg©gtii©saTi fe i . щиде штаяРй @ канашкам я© ее длине, один конец которой ос атороиы внутреннего конуса дробилки имеет выступы .для. взаимодействия с футеровками внутреннего конуса и корпуса . : дробилки, а другой конец штанги, вы: ходящий за пределы корпуса,.кинёма; тически связан с механизмами перёI мещения преобразователей.. i Использование устройства позво ляет повысить точность измерения, .,что достигается в результате учета

элдипсности конусов, также обеспе

чивается повышение надежности, что остигается путем устранения операции выведения внутреннего конуса до соприкосновения с внешним конусом.

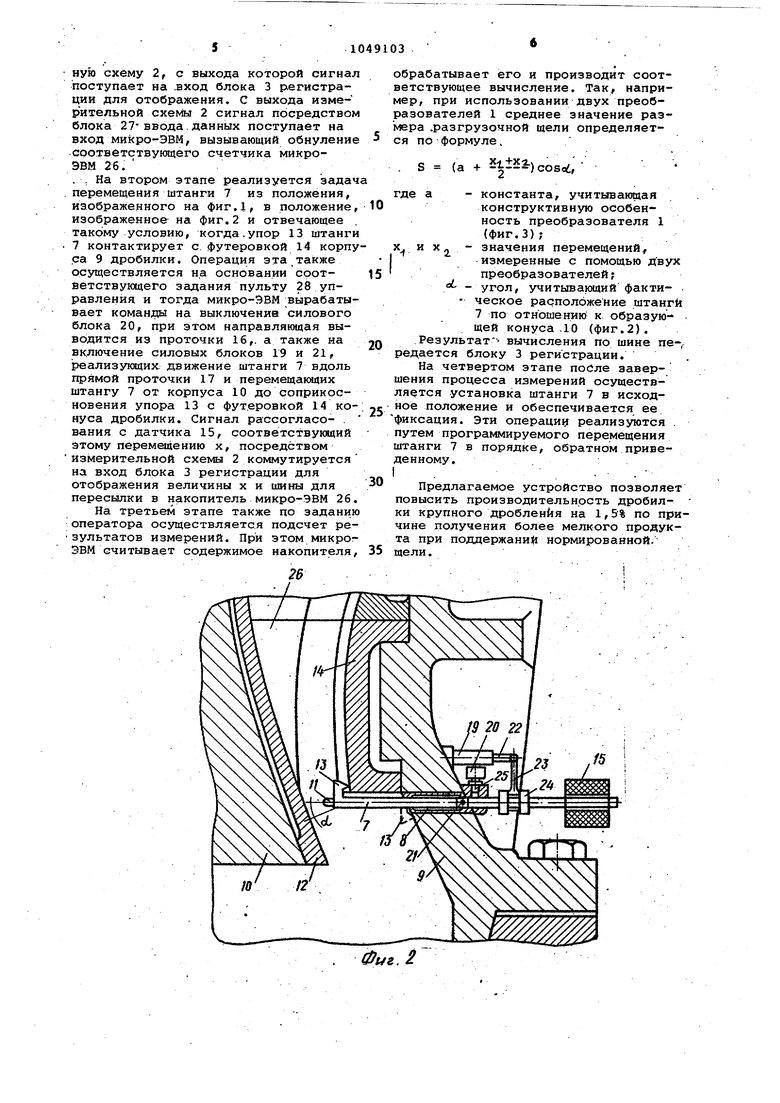

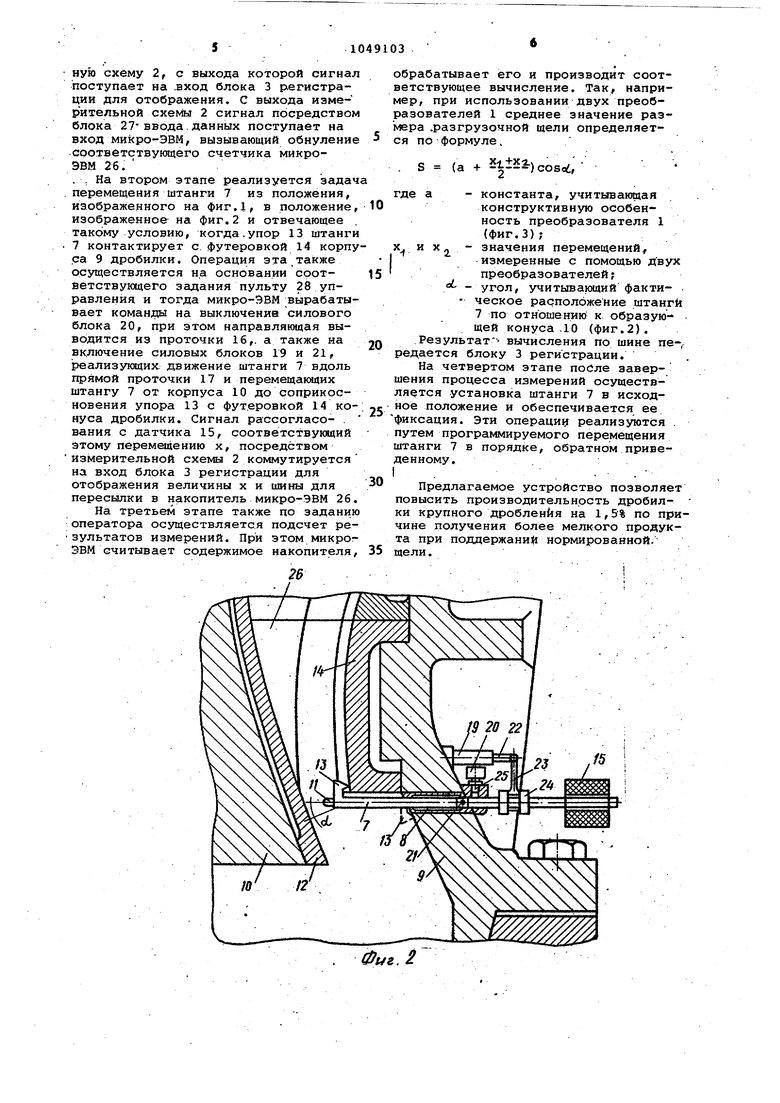

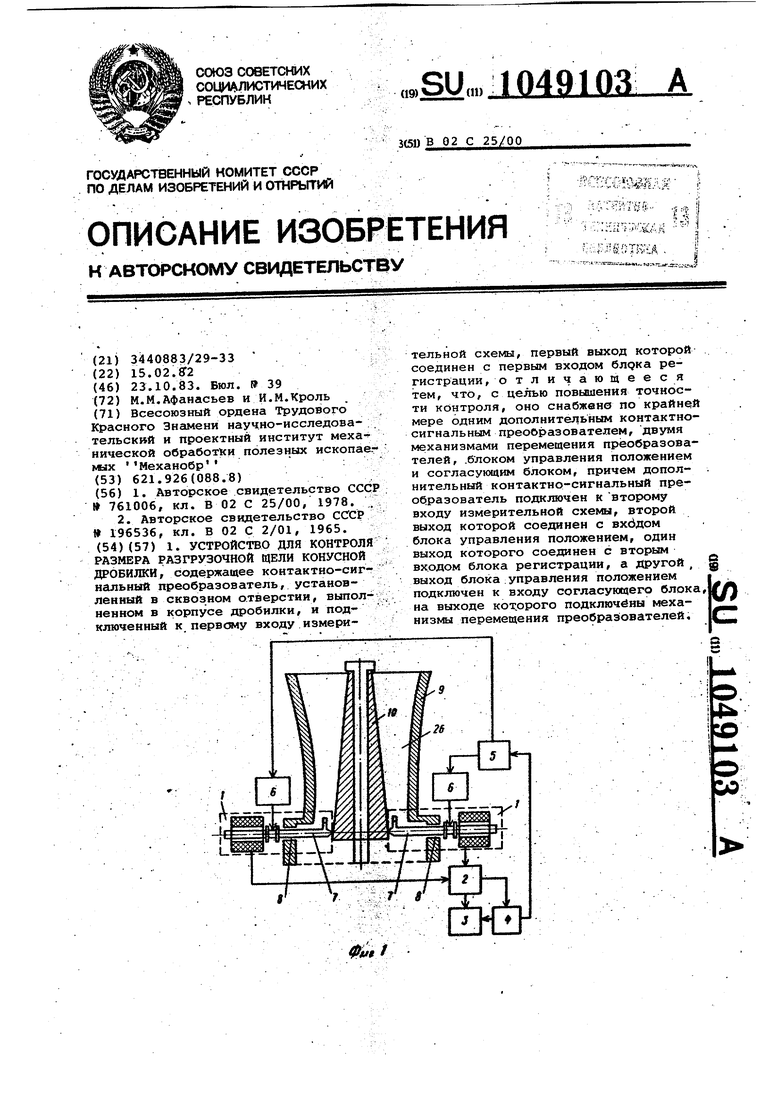

На фиг.1 изображена принципиальная схема устройства и отображены 5 его связи с дробилкой; на фиг.2 - . контактно-сигнальный преобразователь и его связи с механизирм перемещения и элементами дробилки; на фиг.З изглерительная штанга преобразовате- 10 ля; на фиг.4 - вид А на фиг.З; нафиг.5 - микропроцессорная система управления положением, реалиэугачая блок-схему.

Устройство (фиг. 1) содержит,. по g крайней мере, два контактно-сигнальных преобразователя 1, измерительную схрму 2, блок 3 регистрации, . блок 4 управления.положением, блок 5 согласования и механизм 6 переме- щения, кинематически связанные с прег образователя1«и 1, каждый из которых выполнен в виде измерительной штангги 7, размещенной в сквозном, отверстии 8 корпуса 9 дробилки. Один конец тйтанги 7 со стороны внутрен- . 5 него конуса 10 снабжен выступом 11 г . расположенным по оси штанги 7 для взаимодействия с футеровкой 12 (фиг.2) внутреннего конуса 10, а . также эксцентрично установленным , 30 упором 13, пре; }назначенным для взаимодействия с футеровкой 14 корпуса 9 дробилки. Другой конец штанги 7, выходящий за пределы корпуса 9, связан с плунжерным датчиком 15. На 35 боковых поверхностях штанги 7 по ее длине выполнены канавки (проточки) 16 и 17 (фиг.З и 4).Кроме того, штанга 7 снабжена знаковой частью 18 для визуального отсчета ее « щения, причем при движении конуса 10. штанга 7 занимает исходное положение, изображенное штрихпунктирной : линией на фиг.2, при котором материал,. поступающий в дробилку, не оказывает на нее силового воздействия.

Механизм б перемещения включает в себя (фиг. 2) силовые блоки 19-21, .: предназначенные для п ремещения вдоль и поворота вокруг оси штанга 7г « а также для ее стопорения. В ка- ™ рилового:блока 19 может быть. sgngjib, (щилиндр, шток 22 lff t©P©F© посредством рычага 23 шарнирно связан с муфтой 24 штанги 7. Силовой блок 20 связан направляющейv 55 фиксатором 25 для взаимодействия со штангой 7. Силовой блок 21 аигшргичио взаимодействует со штангой (не показано).

Основу блока 4 управления положег .(Q нием, собранного на базе стандартных .

субблоков, составляет микро-ЭВМ 26 (фиг.5), например СМ 1800 с постоянной и оперативной памятью. К ее ниформационной шине подключен-много- j.

канальный (по числу датчиков 15) блок 27 ввода данных, позволяющий осуществлять преобразование аналогового сигнала в цифровую форму и мултиплексирование данных с да,тчиков 1 К управляющей шине микро-ЭВМ подключен пульт 28 управления, а к ее выходам подключены блок 3 регистрации и трехканальный цифроаналоговый пробразователь 29/ выходы которого связаны с входами трехканального блока 5 согласования (блока сопряжения микро-ЭВМ с периферийными силовыми устройствами), к выходам которого подключены силовые блоки 1921 механизмов 6 перемещения.

Устройство работает следующим образом. .

Принципы работы устройства определяются организацией управления перемещением. Организация эта основан на том, что пульт 28 управления в соответствии с программой, хранящейся в памяти микро-ЭВМ 26, производи последовательную выборку отдельных конкретных команд для управления составными частями микро-ЭВМ, организует работу блоков 21 к 29 ввода-вывода данных,.пересылает в памят для хранения команды, а также информацию от датчиков 15, и быстро обрабатывает результаты измерений. Для производства Измерений дробилку останавливают.

Конкретная работа устройства подразделяется на четыре этапа. На первом этапе, реализуется задача перемещения штанги 7 из исходного положения до соприкосновения с футеровкой 12 конуса 10. При этом на основании задания, т.е. -выбора оператором соответствующей программы, пульт 28 управления вырабатывает команды на соответствующее управление логическими схемами микро-ЭВМ, сигналы с выхода которой поступают на вход цифро-аналогового преобразова теля 29, аналоговый сигнал которого поступает на вход блока 5, коМмутирующего управлякядие . сигналы на си ловые блоки 19 и 20 механизмов 6 перемещения. Тогда шток 22 силового блока 19 (фиг.2) и связанный с ним рычаг 23, воздействуя на муфту 24, перемещают штангу 7 из исходного положения (обозначено штрихпунктирной лшнией на фиг.2) до соприкосновения выступа. 11 с футеровкой 12 (фиг.1). Во время перемещения штанги 7 в направлении к конусу 10 .осуществляется также ее поворот на угол 1, что достигается путем взаимодействия направляющей силового блока 20 с про;филированной проточкой 16. На такую же величину, что и штанга 7, пере;местится жестко с.ней связанный :плунжер датчика 15, сигнал с выхо.да которого, поступает на измерительную схему 2f с выхода которой сигнал поступает на .вход блока 3 регистрации для отображения. С выхода измерительной схемы 2 сигнал посредством блока 27-ввода данных поступает на вход микро-ЭВМ, вызывающий обнуление .соответствующего счетчика микроЭВМ 26. . . На втором этапе реализуется задач перемещения штанги 7 из положения, изображенного на фиг.1, в положение, изображенное на фиг.2 и отвечающее такому условию, когда.упор 13 штанги 7 контактирует с. футеровкой 14 корпу са 9 дробилки. Операция эта,также осуществляется на основании соответствующего задания пульту 28 управления и тогда микро-ЭВМ вырабатывает команды на выключение силового блока 20, при этом направляющая вывбдится из проточки 16,. а также на включение силовых блоков 19 и 21, реализуквдих движение штанги 7 вдоль прямой проточки 17 и перемещающих штангу 7 от корпуса 10 до соприкосновения упора 13 с футеровкой 14 конуса дробилки. Сигнал рассогласо- . вания с датчика 15, соответствующий этому перемещению х, посредством измерительной схемы 2 коммутируется на вход блока 3 регистрации для отображения величины х и шины для пересылки в накопитель микро-ЭВМ 26. На третьем этапе также по заданию оператора осуществляется подсчет ре зультатов измерений. При этом микрогЭВМ считывает содержимое накопителя, обрабатывает его и производит соответствующее вычисление. Так, например, при использовании двух преобразователей 1 среднее значение размера .разгрузочной щели определяется по формуле. . S (а -f 51122-) ,где а - константа, учитывающая конструктивную особенность преобразователя 1 (фиг.З); х и X 2 - значения перемещений, измеренные с помощью двух преобразователей; угол, учитывающий факти ческое расположение штанги 7 по отношению к образующей конуса ,10 (фиг.2). Результат- вычисления по шине пе-,. редается блоку 3 регистрации. На четвертом этапе после завершения процесса измерений осуществляется установка штанги 7 в исходное положение и обеспечивается ее фиксация. Эти операции реализуются . путем программируемого перемещения штанги 7 в порядке, обратном приведенному.; I . . - Предлагаемое устройство позволяет повысить производительность дробилки крупного дробления на 1,5% по причине получения более мелкого продукта при поддержании нормированной, щели.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР 761006, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ РАБОЧЕЙ ЩЕЛИ КОНУСНОЙ ДРОБИЛКИ | 0 |

|

SU196536A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-10-23—Публикация

1982-02-15—Подача