со ;о ел

4

Изобретение относится к порошковой металлургии, в частности к способу получения металлического порошка чешуйчатой формы.Целью изобретения является повышение дисперсности, стабильности состава, уменьшение содержания оксидов.

Способ осуществляют следующим об-, разом.

В стальной барабан емкостью 0,3- 0,5 л загружают порошок металла, растворитель (этанол5 ацетон) в соотношении стальные шары диаметром 1-8 f-iM в соотнопкшии 6:1 к весу по- рошка, добавляют соль двучетвертично- го аммониевого основания в количестве 0,02, к весу порошка металла Барабан помещают на валки шаровой мельницы и при комнатной температуре вр ащают со скоростью 100 об/мин 7- 20 ч. Обработанный порошок выгружают на металлическое сито и отделяют от шаров, промывают органическим растворителем до полного удаления соли.

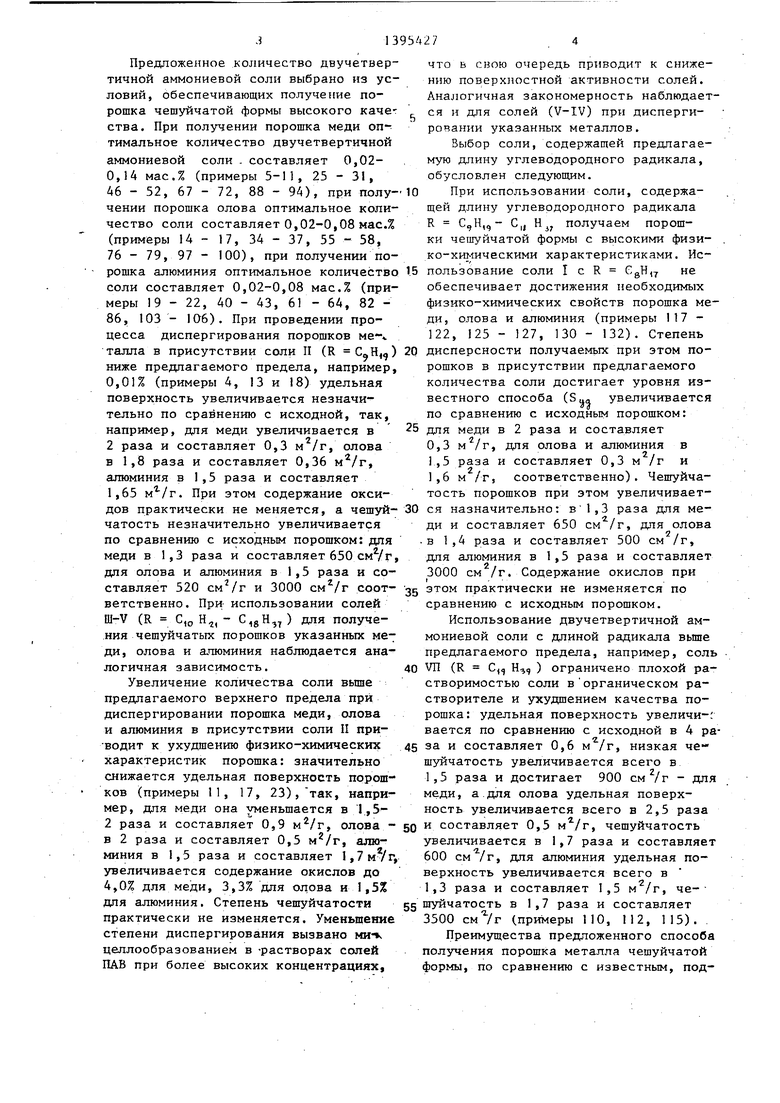

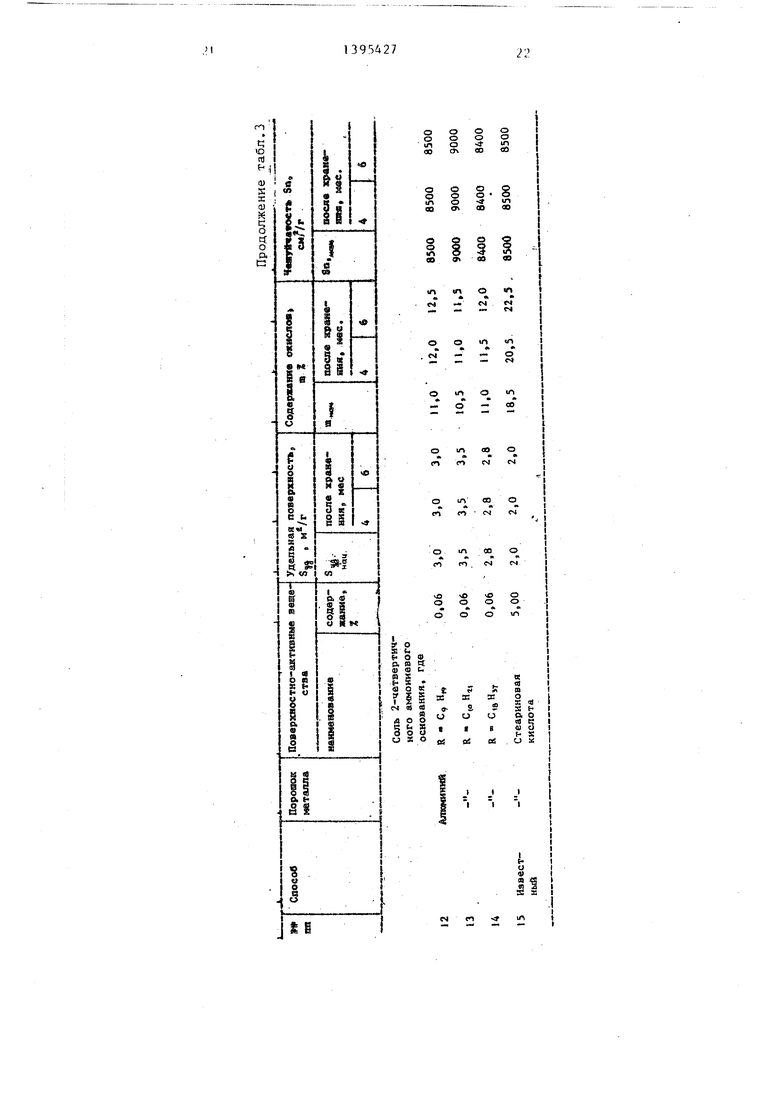

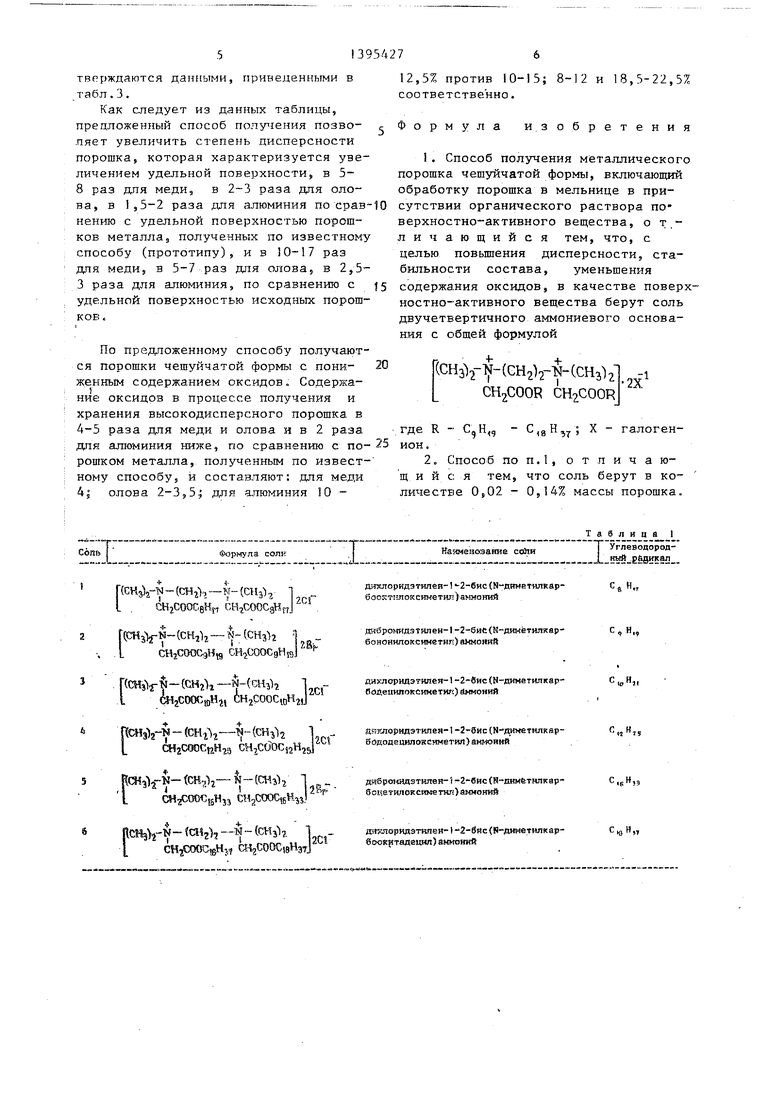

Используемые соли приведены в табл. 1 .

Дисперсность получ енных порошков характеризуют величиной удельной по- верхдости (Зцд, ), определенной

вЗ,, ,

по низкотемпературной адсорбции ар.- гона,

Чешуйчатость полученного порошка металла определяли по кроющей способ- ности на воде.

Диспергирование порошка металла в присутствии катаонактивного ПАВ - соли двучетвертичного аммониевого основания - обеспечивает высокую сте- пень измельчения частиц порошка с одновременной лиофилизацией вновь образованной его поверхности. Это достигается за счет адсорбции соли двучетвертичного аммониевого основания на поверхности диспергирующегося материала j что ослабляет взаимодействие частиц порошка между собой и увеличивает взаимодействие с дисперсионной средой. Адсорбция ПАВ на вновь обра- зующейся поверхности обеспечивает эффективную защиту порошка в процессе получения, которая является также эффективной и в процессе его хранения. Это позволяет получать высокодисперсный.порошок металла чешуйчатой формы с высокой степенью дисперсности; киз- ким; содержанием окислов и увеличен- ньм: сроком хранения.

Пример 1. В стальной барабан емкостью 0,3 л с помещенными в нем 300 г металлических шаров диаметром 8 мм загружают 50 г порошка меди марки ПМС-2, 0,05 соли двучетвертичнб- го аммониевого основания (табл.1, соль Ш, R С,оН,2, ), добавляют 60 мл этанола. Обрабатывают порошок на шаровой мельнице 20 ч, отделяют от шаров и промывают этанолом до полного удаления соли.

Полученный порошок имеет удельную поверхность, равную 2,5 м /г по сравнению с удельной поверхностью исходного порошка, равной 0,15 . Содержание оксида в порошке составляет 2%. Площадь покрытия в воде получав, мых медных чешуек имеет 2500 см /г. После хранения порошка меди на воздухе 4-6 мес содержание оксидов в нем увеличивается незначительно до 2,5 и 3%, соответственно.

Пример 2, Загрузку осуществи ляют по примеру 1 в следующем количестве: порошок олова 50 Гз ацетон 150 мл, стальные шары диаметром 1 мм 300 г, соль двучетвертичного аммониевого основания (тАбл. 1 , соль V, R CjgH,,) 0,03 г. Время обработки 18 ч. Полученный порошок имеет удельную поверхность 1,3 по сравнению с удельной поверхностью исход ного порошка, равной 0,2 . Содержание оксидов в порошке 2,3%. Площадь покрытия на воде равна 2000 . В высокодисперсном порошке олова содержание оксидов после хранения на воздухе 4-6 мес увеличивается до 3 и 3,5%.

Пример 3. Загрузку ведут по примеру 1 в следующем количестве: порошок алюминия 50 г, этанол 60 мл, стальные шары диаметром 6 мм 300 г, СОЛЬ двучетвертичного аммониевого основания .(табл. 1 , соль Ш, R С,р Haf ) 0,05 г. Полученный отмытьгй порошок алюминия имеет удельную поверхность 3,5 по сравнению с удельной поверхностью исходного порошка5 равной Ijl . Содержание оксидов в порошке 9,0%. Площадь покрытия на воде равна 9000 , В высокодисперсном порошке алюминия содержание оксидов после хранения на воздухе 4-6 мес увеличивается до 12,5 и 13% соответственно.

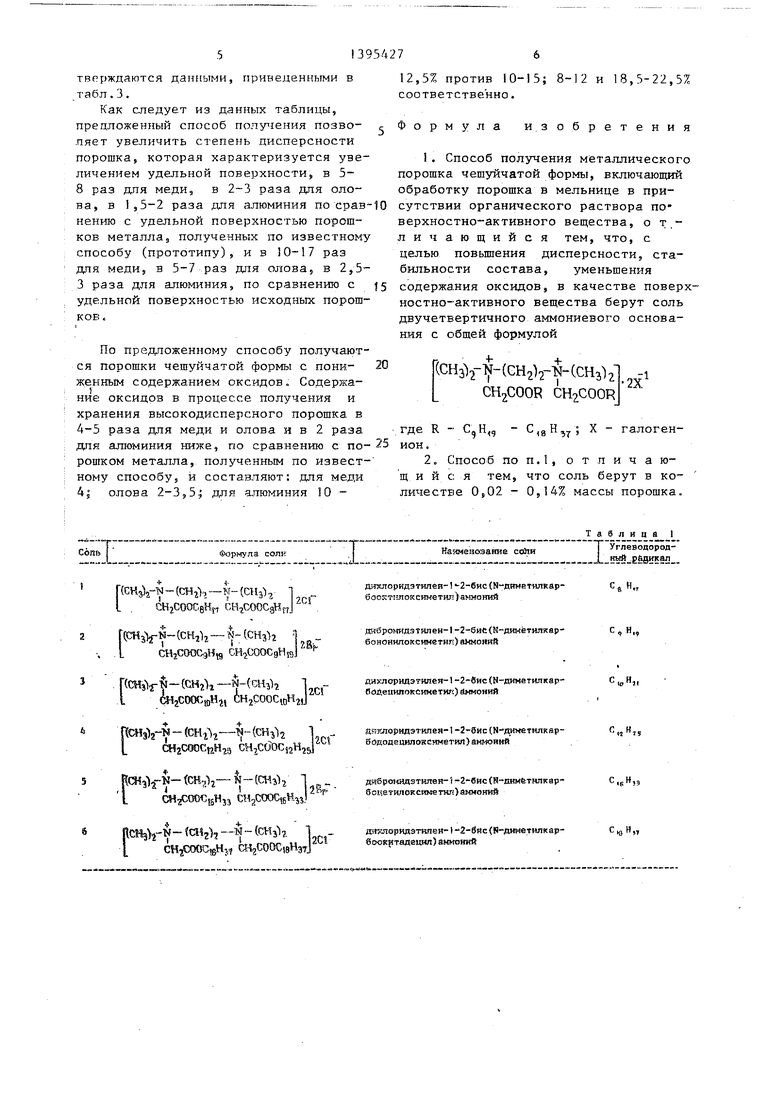

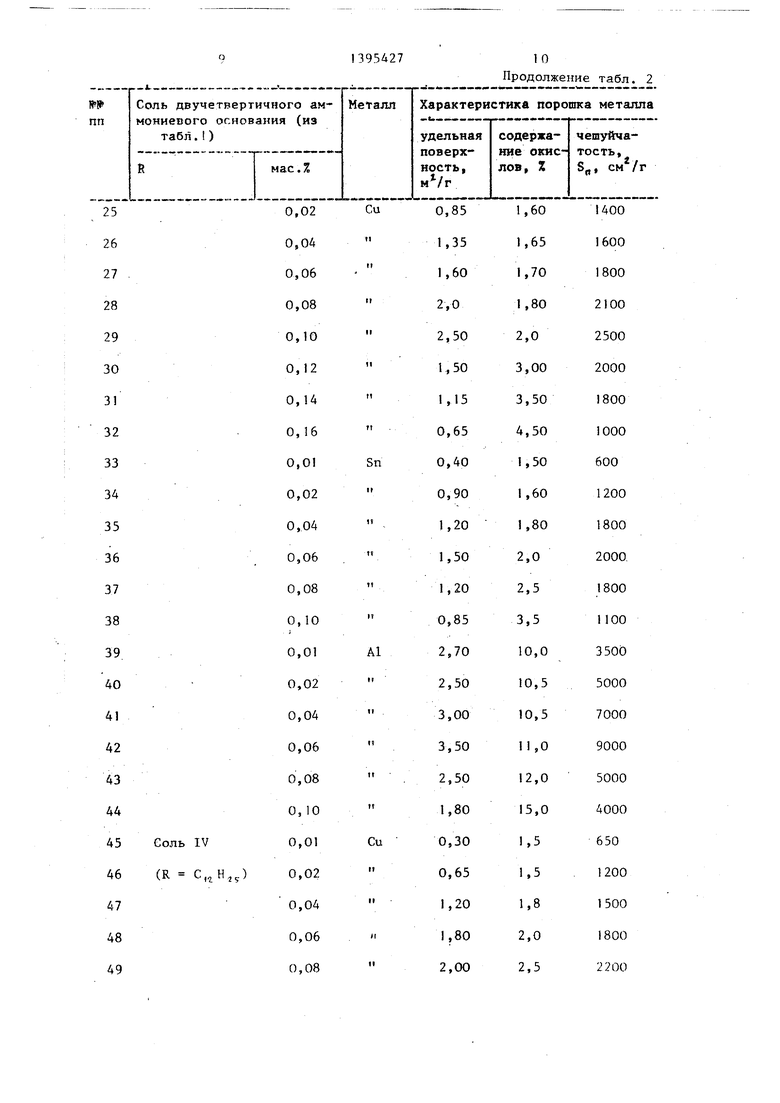

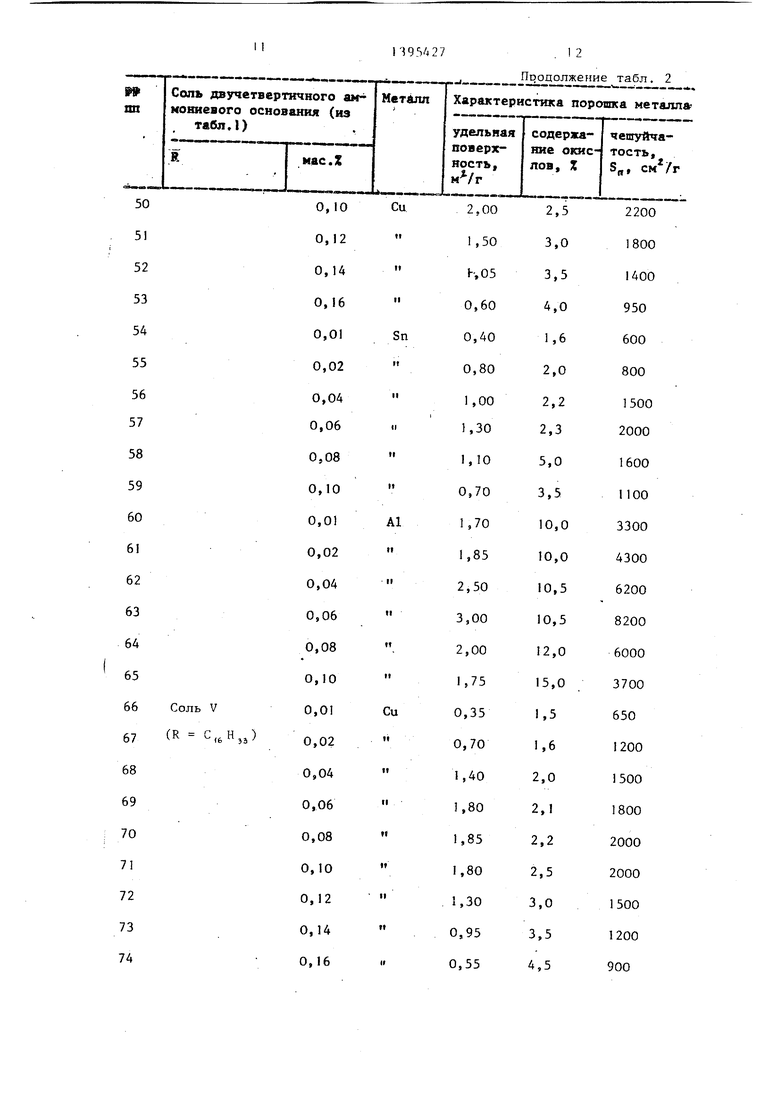

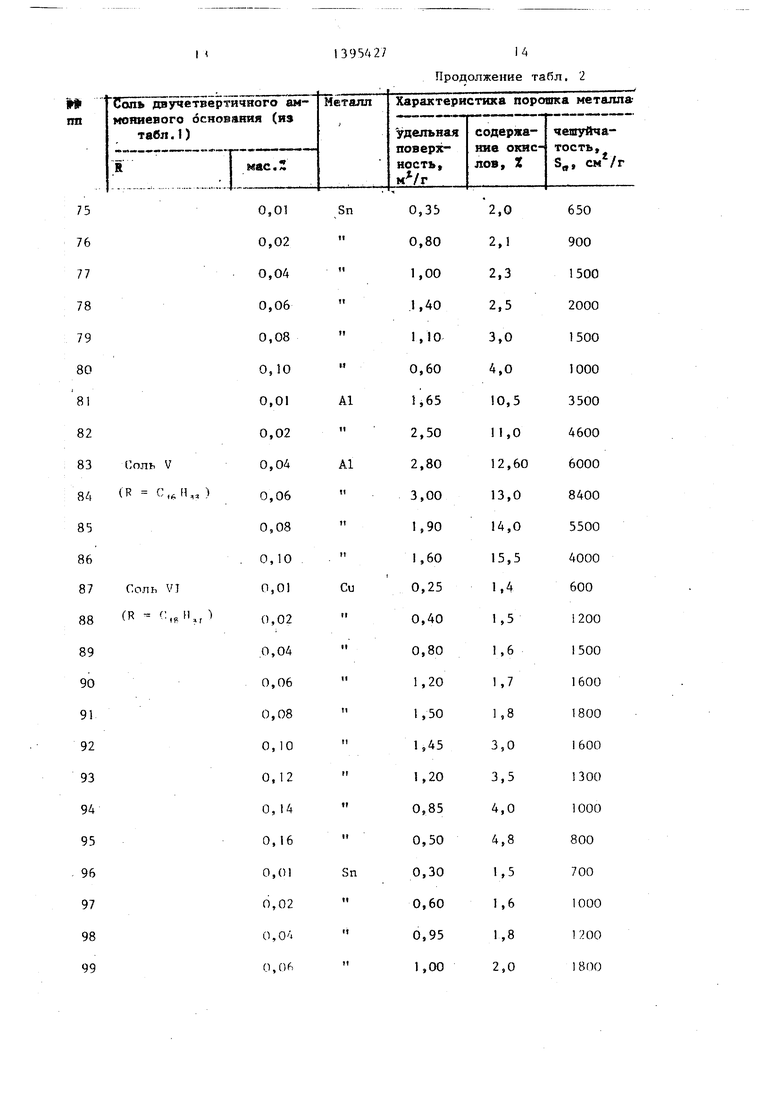

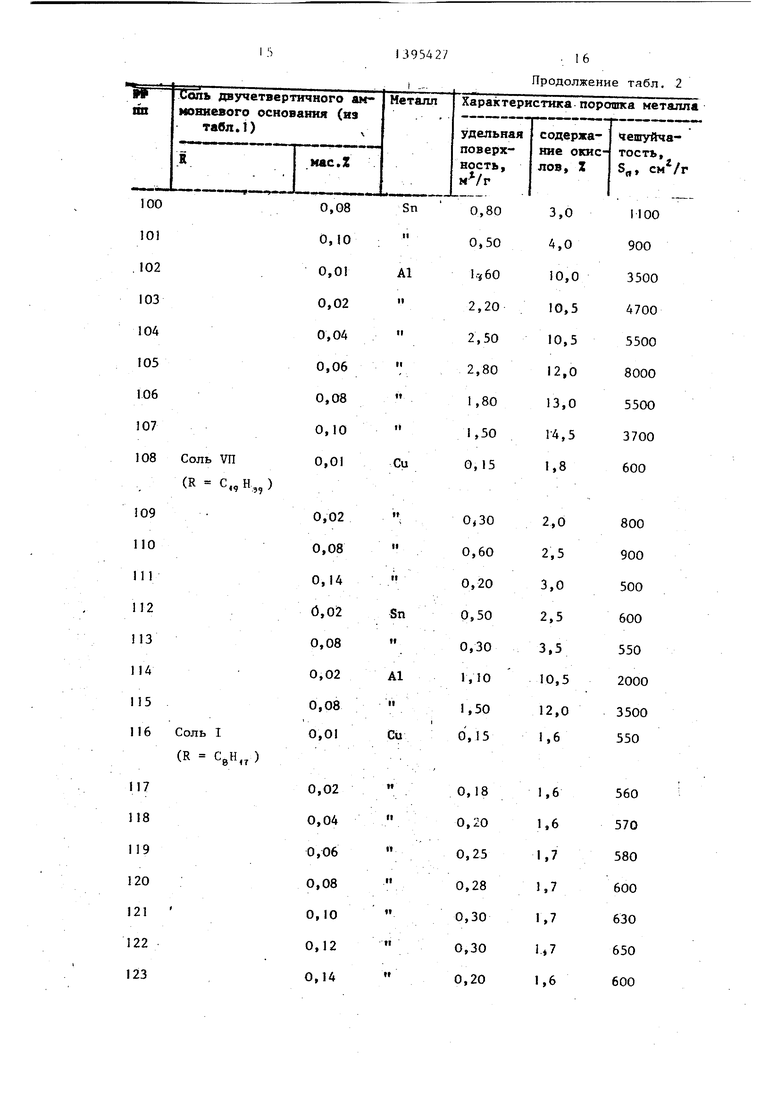

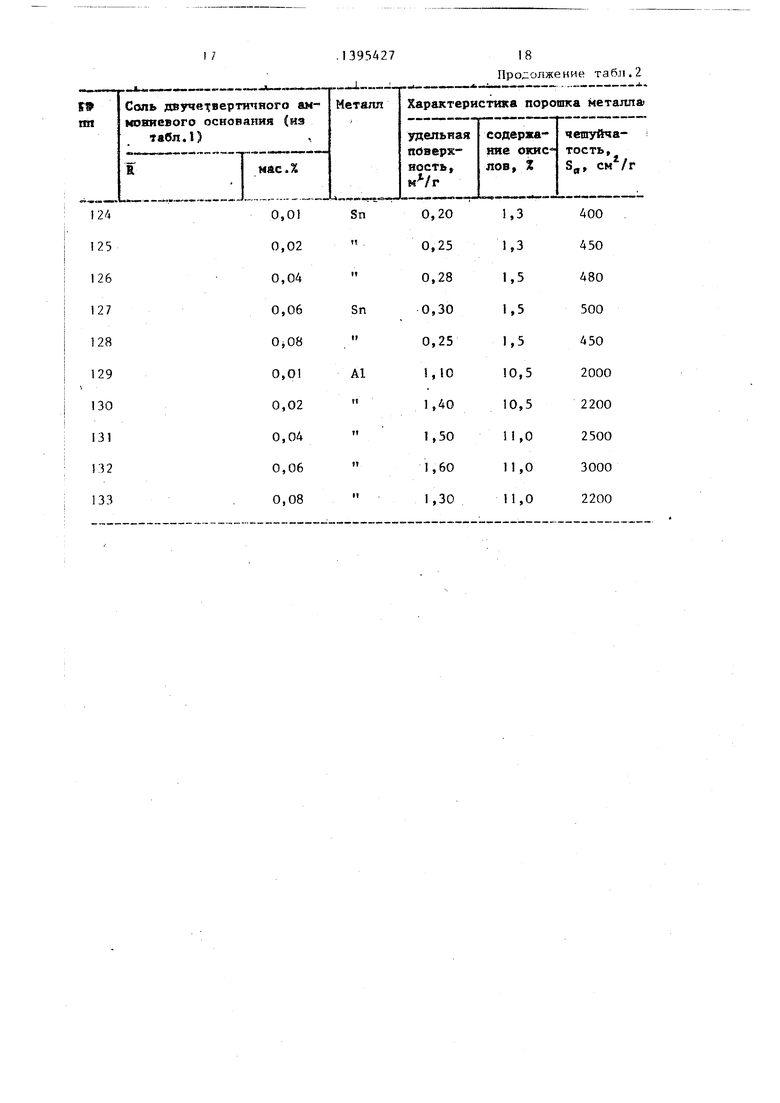

Примеры осуществления способа для запредельных параметров представлены в табл.2,

я1393427. 4

Предложенное количество двучетвер- что Б свою очередь приводит к сниже- тичной аммониевой соли выбрано из ус- нию поверхностной активности солей, ловий, обеспечивающих получение по- Аналогичная закономерность наблюдает- рошка чешуйчатой формы высокого качег ся и для солей (V-IV) при дисперги- ства. При получении порошка меди оп- ровании указанных металлов. тимальное количество двучетвертичной Выбор соли, содержащей предлагае- аммониевой соли . составляет 0,02- , муго длину углеводородного радикала, 0,14 мас.% (примеры 5-11, 25 - 31, обусловлен следующим. 46 - 52, 67 - 72, 88 - 94), при полу- 10 При использовании соли, содержа- чении порошка олова оптимальное коли- щей длину углеводородного радикала чество соли составляет 0,02-0,08 мас.% R ,, - С,, Н, получаем порош- (примеры 14 - 17, 34-37, 55 - 58, ки чешуйчатой формы с высокими физи- . 76 - 79, 97 - 100), при получении по- ко-хиг-шческими характеристиками. Ис- рошка алюминия оптимальное количество 15 пользование соли I с R GgH, не соли составляет 0,02-0,08 мас.% (при- обеспечивает достижения необходимых меры 19-22, 40-43, 61 - 64, 82 - физико-химических свойств порошка ме- 86, 103 - 106). При проведении про- ди, олова и алюминия (примеры 117 - цесса диспергирования порошков ме- 122, 125 - 127, 130 - 132). Степень талла в присутствии соли П (R СоН,,) 20 дисперсности получаемых при этом пониже предлагаемого предела, например, рошков в присутствии предлагаемого 0,01% (примеры 4, 13 и 18) удельная количества соли достигает уровня из- поверхность увеличивается незначи- вестного способа (Saa увеличивается тельно по сравнению с исходной, так, по сравнению с исходным порошком: например, для меди увеличивается в 5 для меди в 2 раза и составляет 2 раза и составляет 0,3 , олова 0,3 , для олова и алюминия в в 1,8 раза и составляет 0,36 , 1,5 раза и составляет 0,3 м /г и алюминия в 1,5 раза и составляет 1,6 , соответственно). Чешуйча- 1,65 . При этом содержание окси- тость порошков при этом увеличивает- дов практически не меняется, а чешуи- 30 ся назначительно: в 1,3 раза для ме- чатость незначительно увеличивается ди и составляет 650 , для олова по сравнению с исходным порошком: дпя .в 1,4 раза и составляет 500 см /г, меди в 1,3 раза и составляет 650 , для алюминия в 1,5 раза и составляет для олова и алюминия в 1,5 раза и со- 3000 см /г. Содержание окислов при ставляет 520 и 3000 соот- 35 этом практически не изменяется по ветственно. При использовании солей сравнению с исходным порошком. Ш-V (R С,о Н,, - C,gH,) для получе- Использование двучетвертичной ам- ния чешуйчатых порошков указанных ме- мониевой соли с длиной радикала вьш1е ди, олова и алюминия наблюдается ана- предлагаемого предела, например, соль логичная зависимость.40 Vn (R С,, Е, ) ограничено плохой раУвеличение количества соли выше створимостью соли в органическом ра- предлагаемого верхнего предела при створителе и ухудшением качества по- диспергировании порошка меди, олова рошка: удельная поверхность увеличи-, и алюминия в присутствии соли П при- вается по сравнению с исходной в 4 ра- ВОДИТ к ухудшению физико-химических 45 за и составляет 0,6 , низкая че- характеристик порошка: значительно шуйчатость увеличивается всего в снижается удельная поверхность порош- 1,5 раза и достигает 900 - для ков (примеры 11, 17, 23), так, напри- меди, а.для олова удельная поверх- мер, для меди она уменьшается в 1,5- ность увеличивается всего в 2,5 раза 2 раза и составляет 0,9 , олова - 50 составляет 0,5 , чешуйчатость в 2 раза и составляет 0,5 , алю- увеличивается в 1,7 раза и составляет миния в 1,5 раза и составляет 1,7м/г, 600 , для алюминия удельная по- увеличивается содержание окислов до верхность увеличивается всего в 4,0% для меди, 3,3% для одова и 1,5% 1,3 раза и составляет 1,5 , че- дпя алюминия. Степень чешуйчатости раза и составляет практически не изменяется. Уменьшение 3500 (примеры 110, 112, 115). степени диспергирования вызвано ми-к Преимущества предложенного способа целлообразованием в -растворах солей получения порошка металла чешуйчатой ПАВ при более высоких концентрациях, формы, по сравнению с известным, подтверждаются данными, приведенными в табл.3.

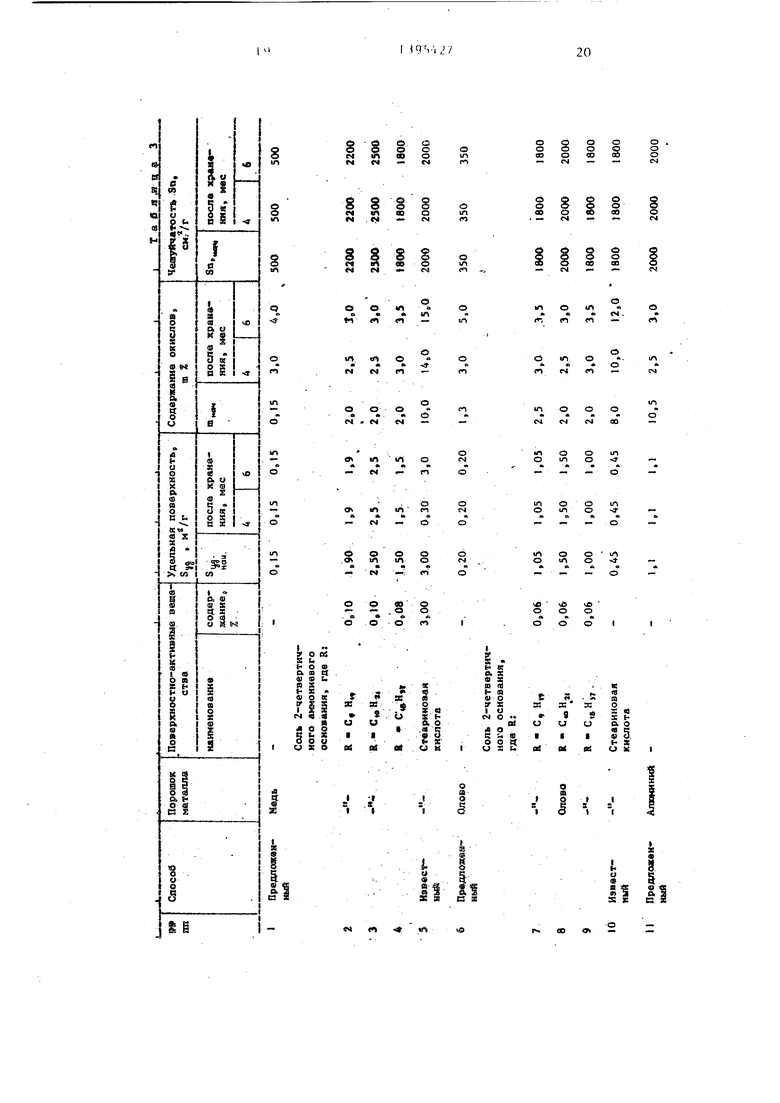

Как следует из данных таблицы, предложенный способ полу гения позволяет увеличить степень дисперсности порошка, которая характеризуется увеличением удельной поверхности, в 5- 8 раз для меди, в 2-3 раза для олова, в 1,5-2 раза щя алюминия по срав нению с удельной поверхностью порошков металла, полученных по известному способу (прототипу), ив 10-17 раз для меди, в 5-7 раз для олова, в 2,5- 3 раза для алюминия, по сравнению с удельной поверхностью исходных порошков .

По предложенному способу получаются порошки чешуйчатой формы с пони- женным содержанием оксидов. Содержание оксидов в процессе получения и хранения высокодисперсного порошка в 4-5 раза для меди и олова и в 2 раза дпя алюминия ниже, по сравнению с по- рошком металла, полученным по известному способу, и составляют: для меди 4; олова 2-3,5,; для алюминия 10 12,5% против 10-15; 8-12 и 18,5-22,57е соответственно.

2 Формула изобретения

1. Способ получения металлического порошка чешуйчатой формы, включающий обработку порошка в мельнице в присутствии органического раствора по верхностно-активного вещества, о т,личающийся тем, что, с целью повьш1ения дисперсности, стабильности состава, уменьшения содержания оксидов, в качестве поверхностно-активного вещества берут соль двучетвертичного аммониевого основания с общей формулой

(CH3V-Y-(GH2b-f(CH3)2l,СНгСООК CH2COORJ

2Х

С,дН,; X - галоген

П.1, о т л и ч а ю- что соль берут в ко0,14% массы порошка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки сахаросодержащего раствора | 1976 |

|

SU623870A1 |

| Способ получения металлического порошка | 1983 |

|

SU1155359A1 |

| КОМПОЗИЦИЯ для ПОЛИМЕРНЫХ ПОКРЫТИЙ | 1973 |

|

SU407981A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРИЧЕСКИХ РАЗРЫВНЫХ КОНТАКТОВ И МАТЕРИАЛ | 2017 |

|

RU2691452C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАГНИТНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2348997C2 |

| Смазочная композиция | 1990 |

|

SU1735345A1 |

| Шликер для теплопроводной эмали и стекла | 1991 |

|

SU1811511A3 |

| Тампонажный раствор | 1982 |

|

SU1099051A1 |

| Электролит для получения порошков сплава медь-олово | 1986 |

|

SU1458436A1 |

| Способ получения порошков меди | 1989 |

|

SU1668042A1 |

Изобретение относится к области порошковой металлургии, в частности к способам изготовления металлических порошков чешуйчатой формы. Целью изобретения является повьшение дисперсности, стабильности состава и уменьшение содержания оксидов. В качестве органического раствора поверхностно- активного вещества используют соль двучетвертичного аммониевого основания общей формулы Г(СНз)2--Й-(СН2)2-5-(. LСН2СООР CHjCOORJ 2Х где ,-С,д HJY ; X - галоген-ион, в количестве 0,02-0,14% от массы порошка. Соль вместе с металлическим порошком помещают в барабан мельницы, обработку порошка осуществляют в течение 7-20 ч. Порошок после выгрузки из мельниды промывают органическим растворителем до полного удаления соли. 1 з.п. ф-лы, 3 табл. а (Л с

r(CH5VN-((CH5b. ,„.

LCHjCOOCgH CH COOCgHjgJ

Г(Шэу|1-(сНгЪ-й-(ШэЪ 1,„.- l 6НгС(ЮС1оНг, CH cooCioHjJ

ПсНзЧг-й - (CH. (CH)2 I,... ( Отгссюсйн з cHjCCjocjjH r

№.Ъ-- - (CHjlj 1

f I41I icVpi

ICHjCOOflgHjj CHjCOOCtsH jl

CHjCOOflgHjj CHjC

(ШгЬ-т|-(ШзЪ. . ,gHjt ШгСООСшНэ7

la

7j

бооЕ:тг-:локсиметил)а маний

да6ро ИЯэтялен-1-2-6иС(К димётнлкар-С , Н,,

бононилоксиметигО аймояий

дихлоридэ7-илея-1 -2-вис(Н-диметилкар-С Н,

бодеиипоксиметш) йммоний

дя5Шоридэткпея-1-2-Вис(Н-; п етш1кар-С,, Н,,

бододеципоксиметия)аммрннй

д5 6рся1Вдэтилвв- -2-бис(Н-пим6тялкар-С ,,

бокетилоксиметшз)аммоний

д пгяоридэт1г 1еи-1- 2-бйс(В-диметш((ар-С щ Н„

бсюкртаяецнл)амионкй

(R (,оН,, )

, л

139542714

Продолжение табл. 2

139542/

.16 Продолжение табл. 2

& .o

- N - :

о о в

о

1Л

о о

о ч

irt

о

о

1Л

о

о

irt

4t

хЛ

о

о

о а

О в

I ;

I

ЕЗ S

I И

и

в

II

g

000

о о о о 2

CJV 00 00

ОО

§. §

п го

in О

ь м еч

« м

м О

О О

- СО

ш

о СП

00

м

о

п

см

u-i с

00 см

о см

1Л

с .

о

сч

so

о

чО

о

о о

я X

эв в

в о) ffl о я а

S tао

в)е

ио

нS

Uа

| Патент ClUA № 4273583, кп | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент США № 4469282, кл | |||

| Одноколейная подвесная к козлам дорога | 1919 |

|

SU241A1 |

| . | |||

Авторы

Даты

1988-05-15—Публикация

1986-11-28—Подача