1

Изобретение относится к порошковой металлургии, в частности к получению электролитических порошков сплава медь - олово, обладаюп1их электропроводящими свойствами,и может быть использовано в электротехнической промьшшенности,

Цель изобретения - обеспечение получения высокодисперсных порошков крупностью 1 мкм.

Изобретение иллюстрируется следующими примерами.

Пример 1. Электролит готовят следующим образом. 5,00 г SnCl 2Н20 растворяют в 6,0 г НС1, затем разбавляют дистиллированной водой до 100 мл раствора. Отдельно растворяют 16,0 г в 100 мл дистиллированной воды и 8,1 г CuS04 5H,0 в 100 мл дистиллированной воды. Затем приливают NH+C1 и CuS04 5H O к раствору SnClj 2Н.О, перемешивают. Получают

(Л

300 мл электролита, который содержит, г/л: сернокислая медь 27, хлорид олова 16,5, хлорид аммония 50, соляная кислота 20,

В двухслойную электролитическую ванну заливают приготовленные 300 мл электролита, к нему добавляют 30 мл 0,2 мас.% толуольиого раствора олеиновой кислоты, катод диск jz 10 см из нержавеющей стали, аноды - раздельные йедная и оловянная пластины, с соотношением поверхностей 4:1, благодаря чему поддерживается различная анодная плотность тока. Ток 1,0 А, катодная плотность тока 15 А/дм, напряжение на ванне 5 В, температура 20 ± 2 С, время электролиза 1 ч, вес осадка 0,9 г.

После проведения электролиза из верхнего слоя ванны собирают толу- ольный органозоль сплава; центрифугированием удаляют толуол, промывают

СП

00 4 00 С5

спиртом и сушат в вакууме до полного удаления растворителей. После сушки получают рысокодисперсный лиофилизи- рованный олеиновой кислотой порошок сплава медь - олово, содержащий 70% меди, 30% олова, частицы дендритной разветвленной фермы, размеры их 0,5- 0,8 мкм, содержание окислов 3%, удельное электрическое сопротивление 8,6 - 10 Ом-см.

Пример 2, 4,65 г ,0 растворяк;т в 9,0 г НС1, затем разбавляют дистиллированной водой до 100 мл раствора. Отд(шьно растворяют 7,5 г CaCl-2. Р. и 24 г в 100 мл дистиллиров.анной Воды. Затем приливают и к раствору SnCl, , перемешивают. Получают 300 мл электролита, который содержит хлорид меди 25, хлорид олова 5,5, хлористоводородная кислота 30, хлорид аммония 80. К приготовленному электролиту приливают 30 мл 0,2 мас.%

0

в верхнем слое образуются порошки, содержащие только высокодисперсное олово (примеры 1,10). Эти-условия не обеспечивают получение высокодисперсного сплава медь - олово, содержащего оба компонента.

При концентрации соли меди вьше предлагаемого предела, например 40 г/л 5Н20, и хлорида олова соответственно ниже предлагаемого предела, например 6 г/л, не происходит соосаждения металлов на катоде, образуется только сплошное покрытие 5 медью (примеры 8, 16)

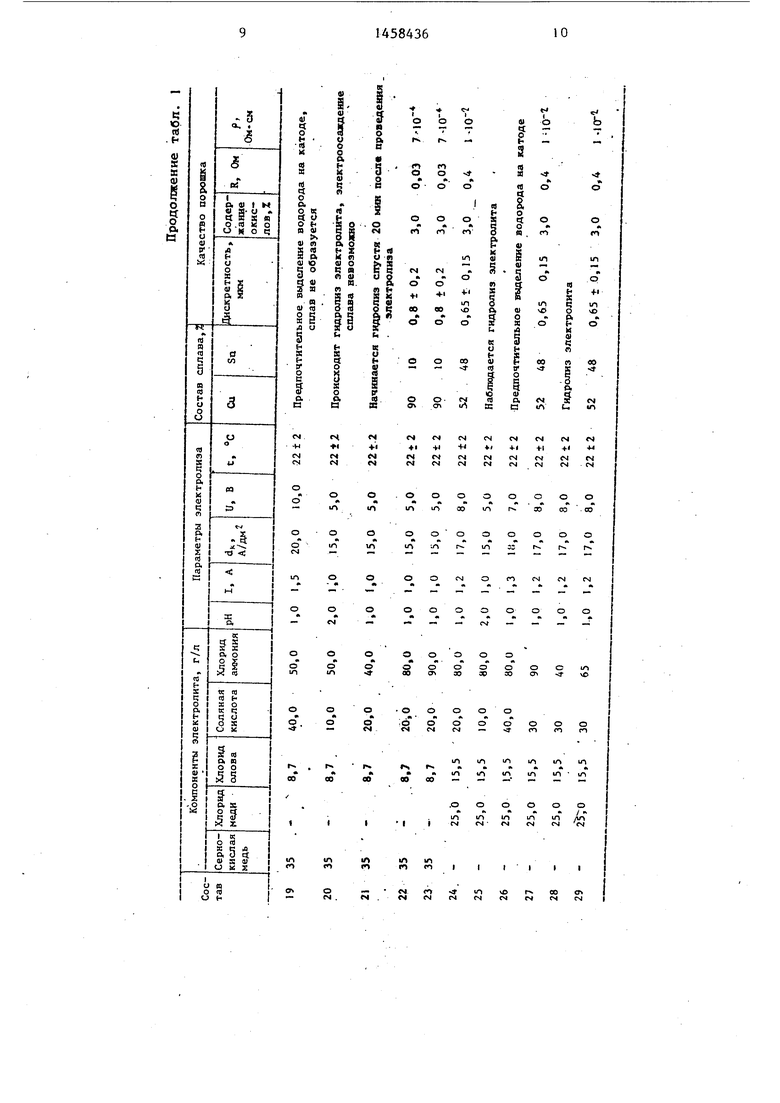

Предлагаемый интервал концентраций хлористоводородной кислоты и хлорида аммония обеспечивает необходимую кислотность и стабильность электролита во время электролиза. При увеличении содержания кислоты 40 г/л наблюдается предпочтительно выделение водорода и соосаждение металлов тормозится, сплав Cu-Sn не образуется

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения органозолей металлов и сплавов | 1980 |

|

SU943330A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОГО ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ ГРУППЫ ЖЕЛЕЗА | 1992 |

|

RU2041296C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ ЖЕЛЕЗА И ЕГО СПЛАВОВ | 1991 |

|

RU2022060C1 |

| Способ получения органозолейМЕТАллОВ | 1979 |

|

SU831873A2 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ТРЕХКОМПОНЕНТНОГО АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 1999 |

|

RU2166568C1 |

| Кислый электролит для нанесения антифрикционного покрытия сплавом свинец-олово-медь | 2020 |

|

RU2739899C1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ОЛОВО-КОБАЛЬТОВЫХ ПОКРЫТИЙ | 2018 |

|

RU2694095C1 |

| Электролит для осаждения покрытий из сплава палладий-индий | 1980 |

|

SU931812A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПОВЕРХНОСТИ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛОВ И СПЛАВОВ | 1970 |

|

SU272278A1 |

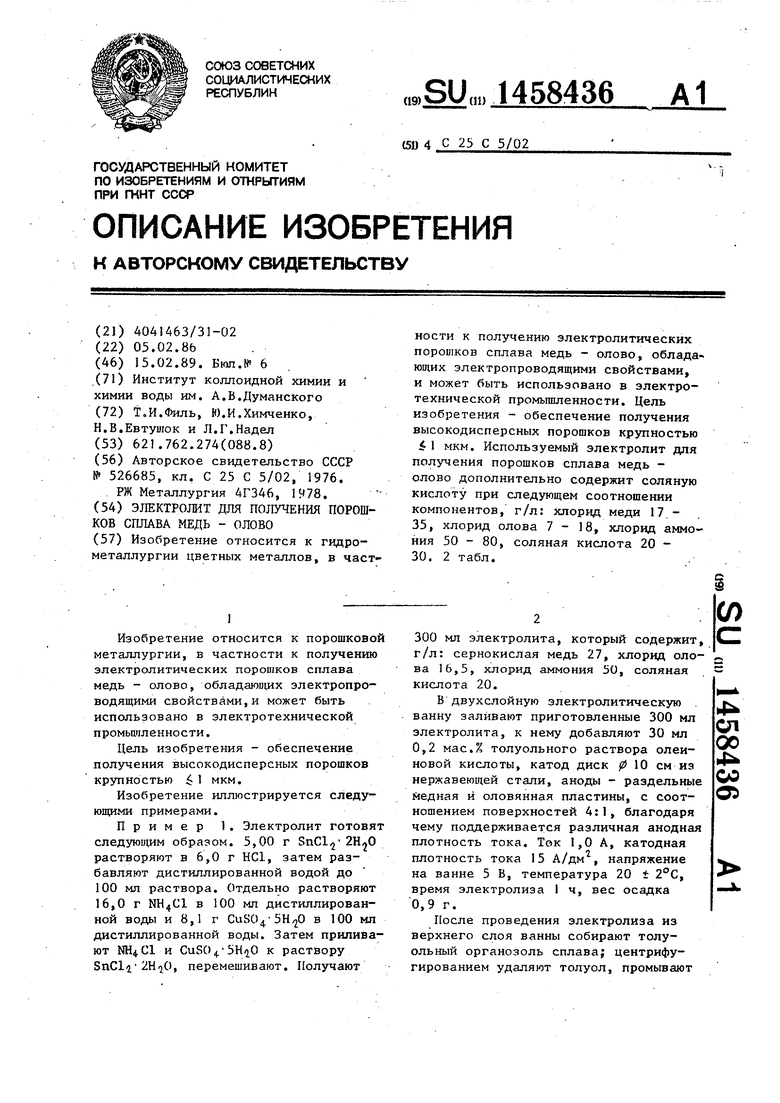

Изобретение относится к гидрометаллургии цветных металлов, в частности к получению электролитических порошков сплава медь - олово, облада- юп1их электропроводящими свойствами, и может быть использовано в электротехнической промьгашенности. Цель изобретения - обеспечение получения высокодисперсных порошков крупностью 1 мкм. Используемый электролит для получения порошков сплава медь - олово дополнительно содержит соляную кислоту при следующем соотношении компонентов, г/л: хлорид меди 17 - 35, хлорид олова 7 - 18, хлорид аммония 50 - 80, соляная кислота 20 - 30. 2 табл.

толуольного раствора олеиновой кисло- 25 (состав 19,26). Верхний предел KOH-I

ты, катод диск из нержавеюш;еи стали 010 см, анод - графитовая пластина, I 1,2 А, а1.17А/дм, и 8, В, t 20± ±2°С, время 1 ч, вес осадка 0,8 г

Собранный органозоль, как и в примере 1, промывают, сушат. Получают высокодисперсный, лиофилизированный олеиновой кислотой порошок сплава медь - олово, содержащий 60% меди и 40% олова, размеры частиц дендритной формы 0,65 + 0,15 мкм, содержание окислов 3%, удельное электрическое сопротивление 1,25 -10 Ом мм.

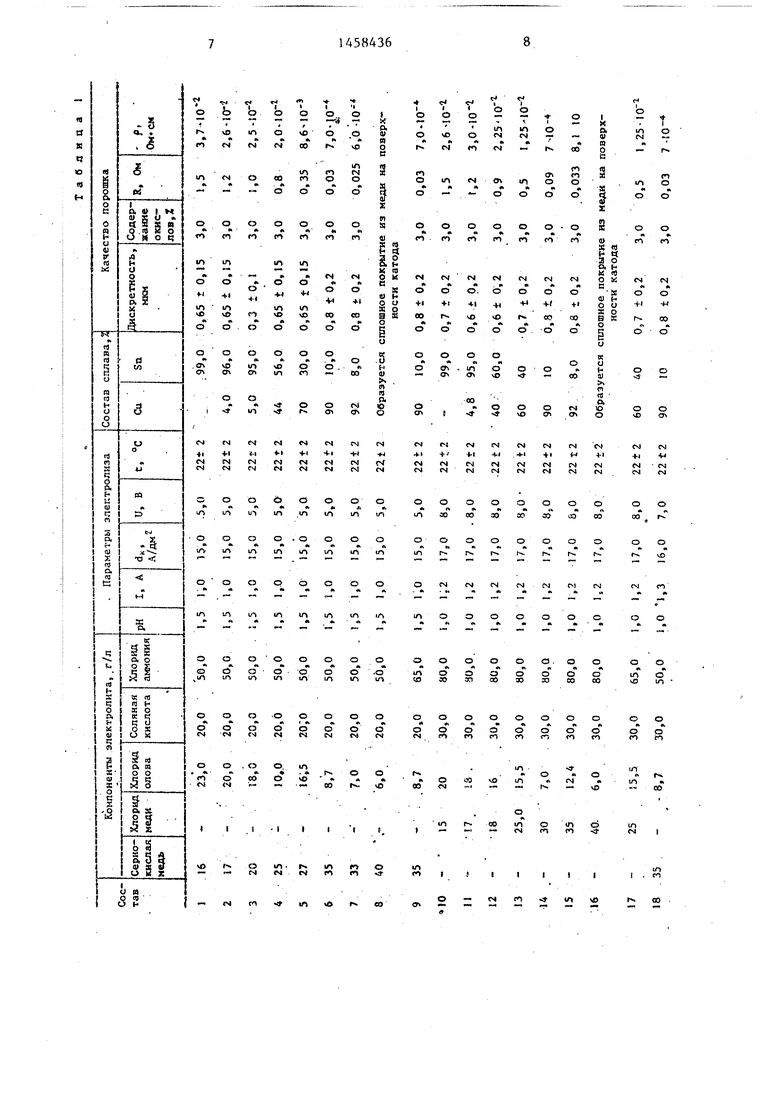

Для обоснования граничных значений концентраций солей .металлов в элект- ролите были осуществлены опыты, идентичные описанным и примерам конкретного Исполнения.

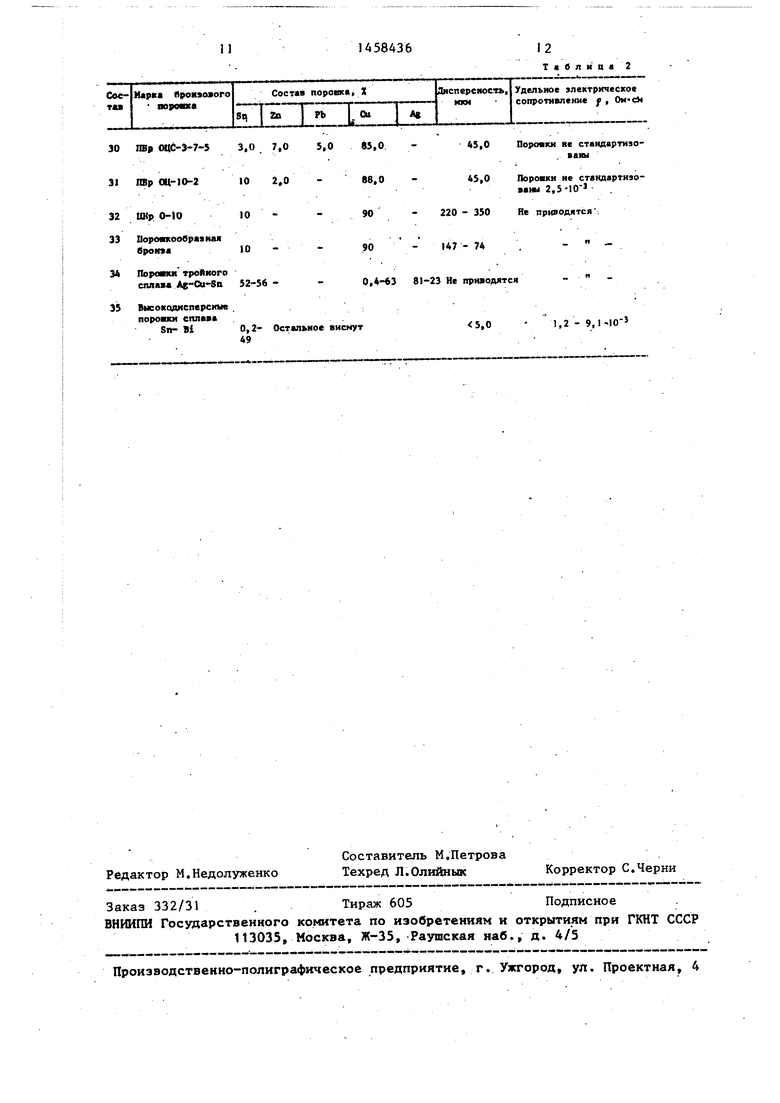

Данные приведены в табл.Г, в табл.2 - известный состав порошков бронз.

Установлено, что предлагаемый интервал концентраций компонентов электролита выбран из условий, обеспечивающих получение порошка сплава, содержащего оба компонента - медь и олово с высокими физико-химическими характеристиками (состав 2-7, 10, 11- 15, 17, 18 и 22-24)1 При концентрации соли олова вьшш предлагаемого предела, например при содержании хлорида олова 23JО г/л, а соли меди соответственно ниже предлагаемого пре-, дела, например 16 г/л ,

0

5

Q

5

0

центрации хлорида аммония ограничен экономической целесообразностью, так как при концентрации 90 г/л (примеры 23, 27) также образуются порошки сплава Cu-Sn с хорошими физико- химическими характеристиками: высокодисперсные, не содержащие окислов и имеющие высокую электропроводность. Если концентрация кислоты и хлорида аммония ниже предлагаемого предела, например НС1 20 г/л и NH4C1 50 г/л, наблюдается гидролиз электролита, препятствующий соосаждению сплава Cu-Sn (примеры 20, 21, 26 и 28).

Таким образом, описанный электролит позволяет получать высокодисперсные порошки сплава медь - олово, со,- держащие 4,0-92% меди, 8-96% олова с повьш1енными физико-химическими характеристиками: частицы дендритной формы, размеры их 1 мкм и меньше, не содержат примесей других элементов, окислов .- 3%, обладаюшле высокой электропроводностью ,-f 2 10 - 8,0 10 Ом/см.

Преимущество предлагаемого элект-. ролита для получения высокодисперсно- го порошка сплава Си - Sn по сравнению с известными порошками, поЛучае- g мыми металлургическими способами, заключается в повьш1ении дисперсности получаемых порошков сплава в 40 и более раз (состав 1-3), Кроме того, полученные высокодисперсные порошки

не содержат примесей других элементов и окислов металлов и обладают высокой электропроводностью.

Предлагаемый электролит обеспечивает получение высокодисперсных порош ков сплава медь - олово, крулностью .J мкм меньше, .что в 74-147 раз меньше по сравнению с известным, удельное электрическое .сопротивление:щ р 2-10-2 - 8, l-lO- f Ом. см.

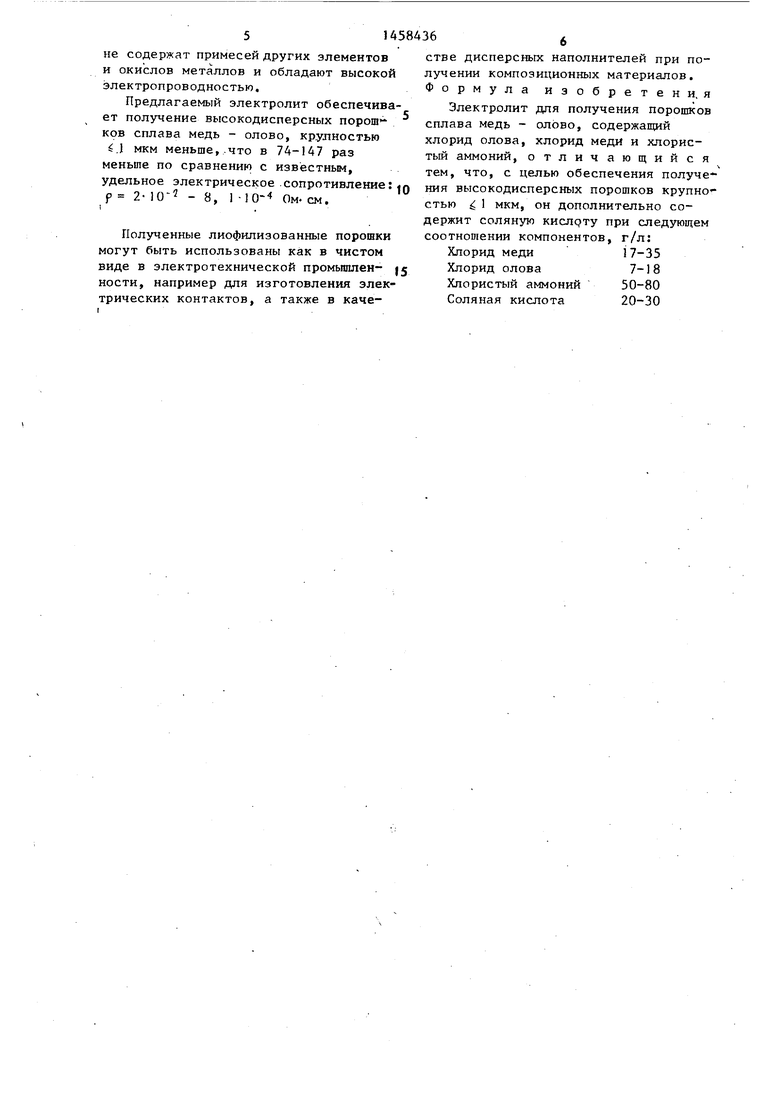

Полученные лиофилизованньш порошки могут быть использованы как в чистом виде в электротехнической промыюлен- jj ности, например для изготовления электрических контактов, а также в качеU58

36

стве дисперсных наполнителей при получении композиционных материалов. Формула изобретен и. я Электролит для получения порошков сплава медь - олово, содержащий хлорид олова, хлорид меди и хлорис- тьш аммоний, отличающийся тем, что, с целью обеспечения получения высокодисперсных порошков крупно стью 1 мкм, он дополнительно содержит соляную кислрту при следующем соотношении компонентов, г/л: Хлорид меди17-35

Хлорид олова7-18

Хлористый аммоний50-80

Соляная кислота20-30

5 х.

S

$ «

11Го.« к о « о

gg

i

е

и

§

н

ш о.

S

А.

0 (Л

гч

СМ

CS

сч

см

о

м

о

о см

о

л

ш

о

м 1Г|

X О|

о

см

о Л

о

1Л

о

-

о

л

о

t

г

ОО

&

о.X

iЭ

иZ.

л л

ш

ш

о

tM .

о (

«J

ai о

I :

cJ

ь

п о

о

л

(

PJ о

-

м

о

о

А

м

X

&

к

- S

1

я

и

I

о

5

я .

4)

ё

и

3

f

к

о

- о

о

00 о

1Л

C

о 00

01

§

|4

S

g

V

о

1Л

в

00

vt

1Л vO

00

-

оСП

я

о, е

ч

1Л

сч ш

м

41

«S (М

«м

и см

см н

см

см

см | см

см

4-1 CS

гч

см

-и

сч +1

сч s

ts

ем

.00000000

ЬП 1Л ОО 1Л г ЗЭ

о о о о о о о о 1Л л г ш з; г г г

OOCMOfOCvJCMCM

- - -Г „ j

о о о о о о о о - - - см - - - -

о о о о о

ООООООО1Л1

ooo a3ao3oa 4fvo о о о о о

ОООООООО «мсмсм - mfocn

1Л ЛШ1Л 1Л 1Л

IN г мм

Ж1Л4ЛШ1Л lO in

flO ОО , и

.0 о о о о о

«« / 14I

1Л| 1Л 4О 1П Ю ЛЛ(

|Iсмrsl- Mсм М МI

(

1Л

п

1Г1

л

о

м

00

см

30 ПВр адС-3-7-53,0 7,05,0 85,0

31ПВр ОЦ-10-2

321Шр 0-tO

33Иормпсообраяная брош

Порошей тройного

сплав Ag-Cu-Sn 52-56 Высокодисперсныепороши еплюа

Sn- Bi0,2- Оствпьное висмут

49

45,0 Порошки йе стандартизоваяы

45,0Поровки не стаядартизоваш 2,3 МО- .

220 - 350 Непркводятся .

147 - 74 .- 0,4-63 81-23 Не приводятся

5,0 - 1,2 -9,1-10-5

| Электролит для получения порошков сплавов висмут-олово | 1974 |

|

SU526685A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-02-15—Публикация

1986-02-05—Подача