Изобретение относится к обработке металлов методами холодно- гр пластического деформировання, в частности к методам изучения свойств материала и характеристик поверхностного слоя при обработке его деформирующим протягиванием.

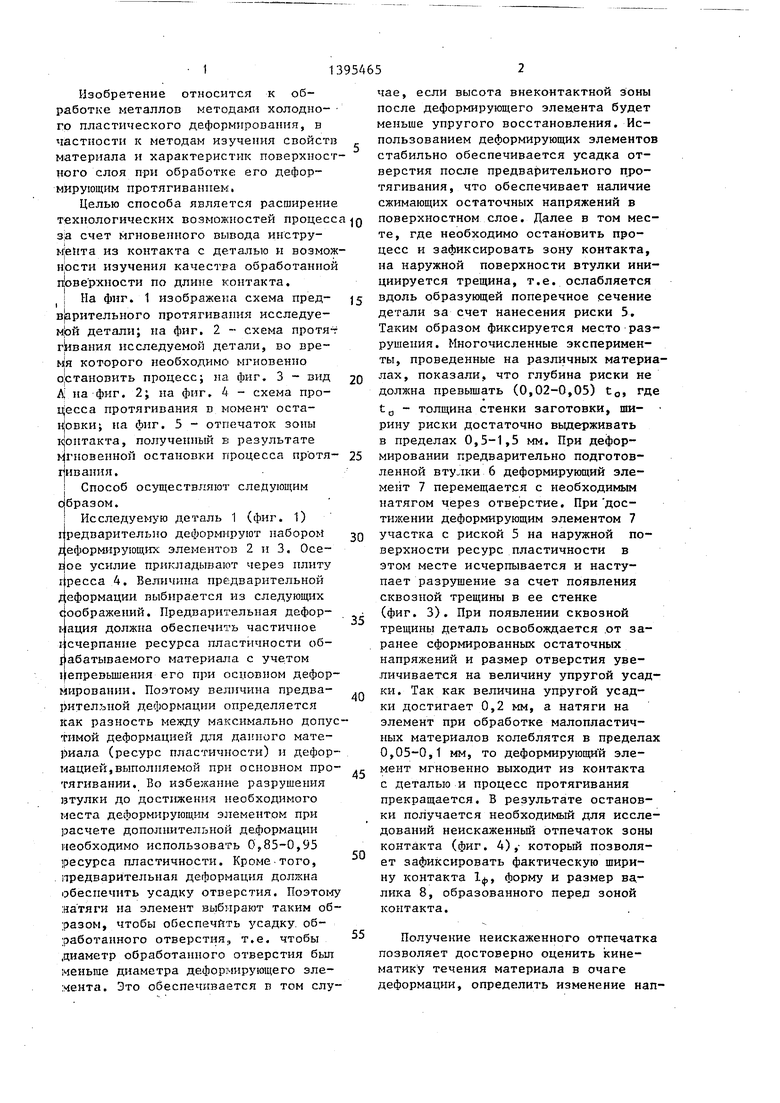

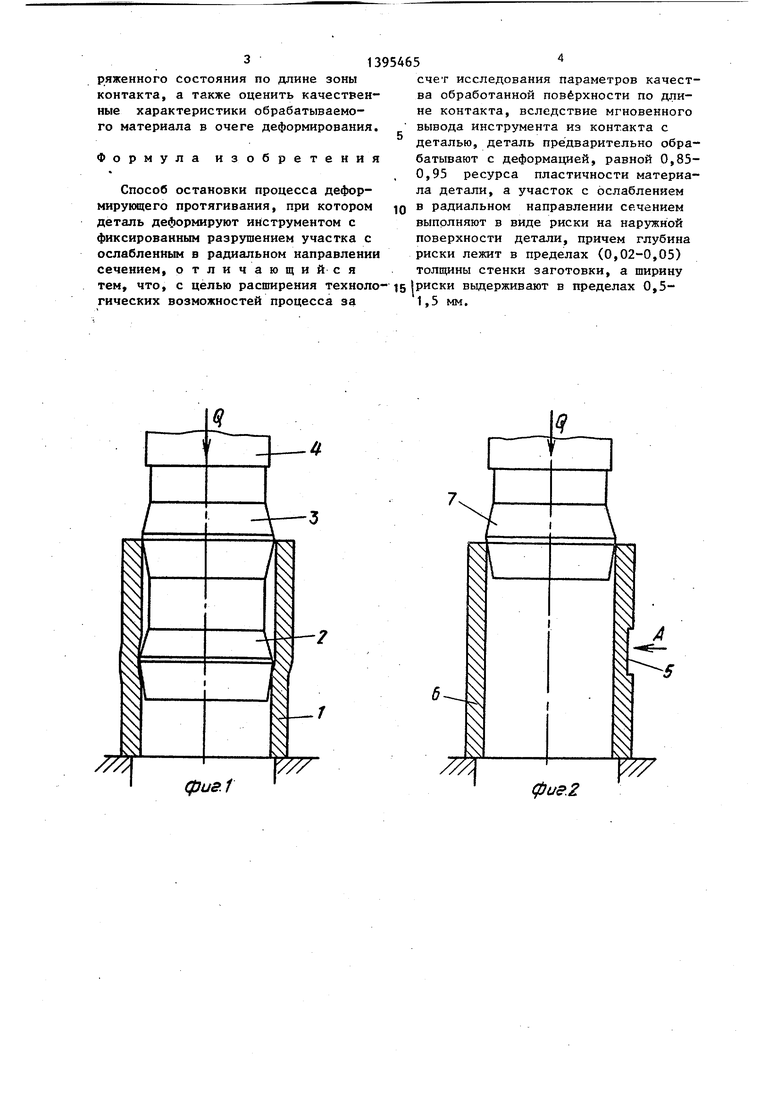

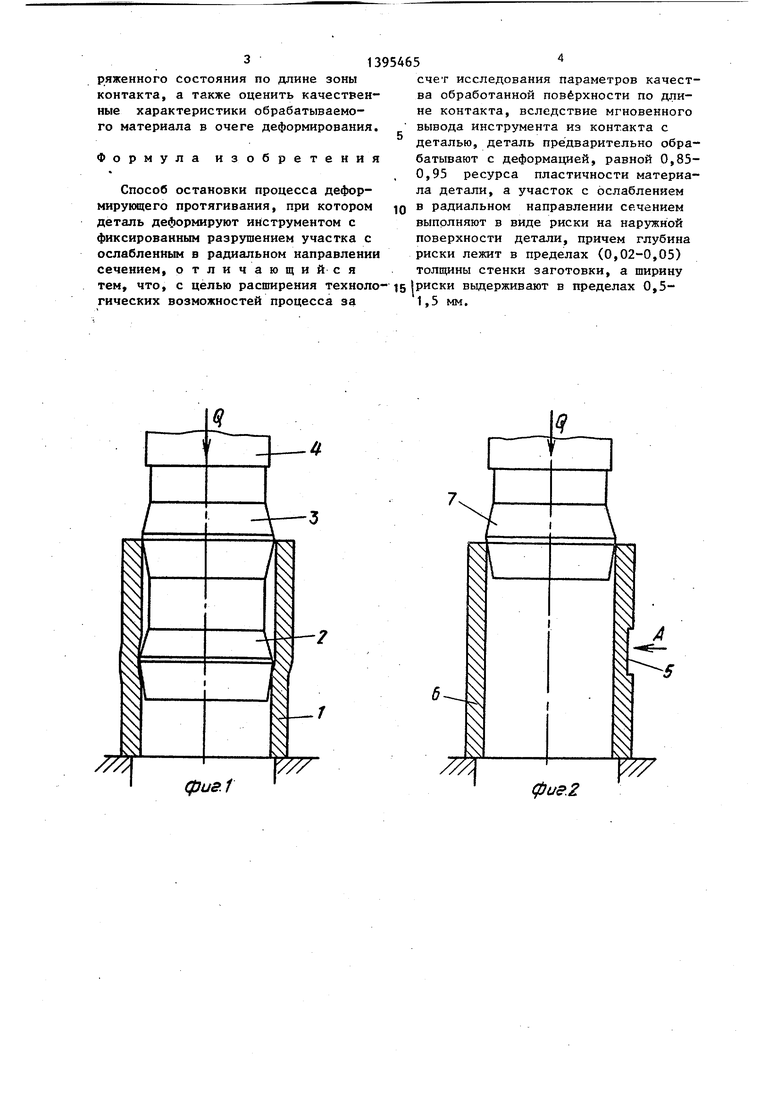

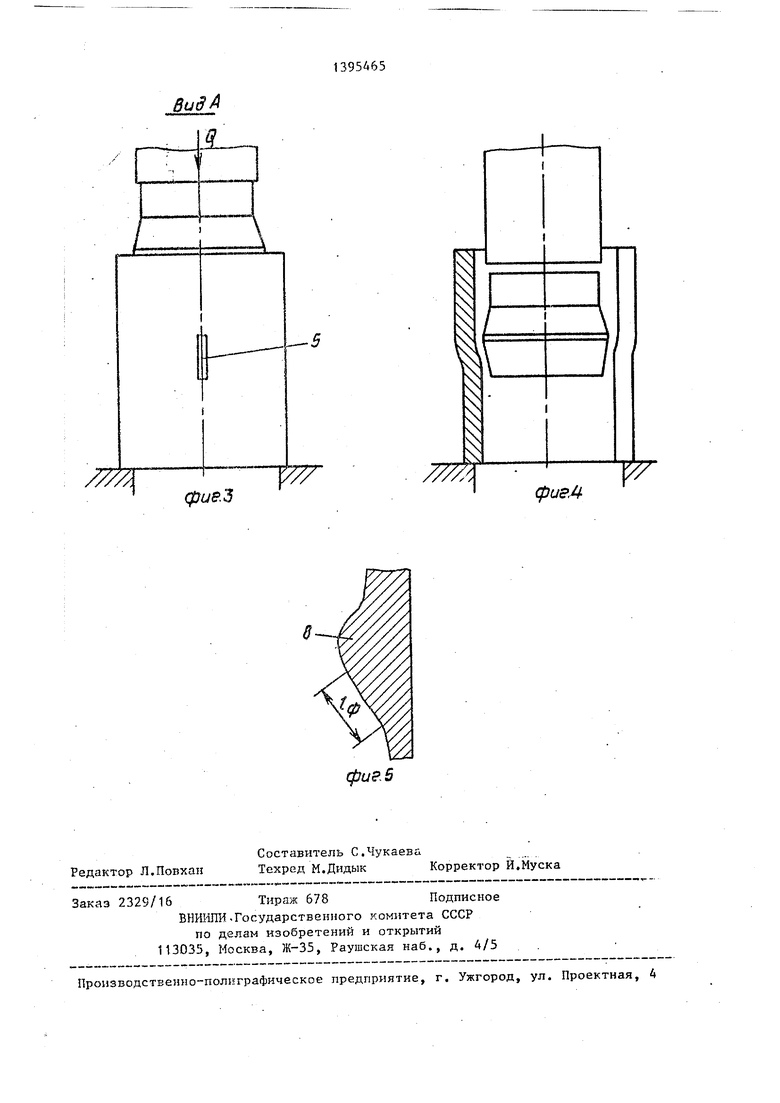

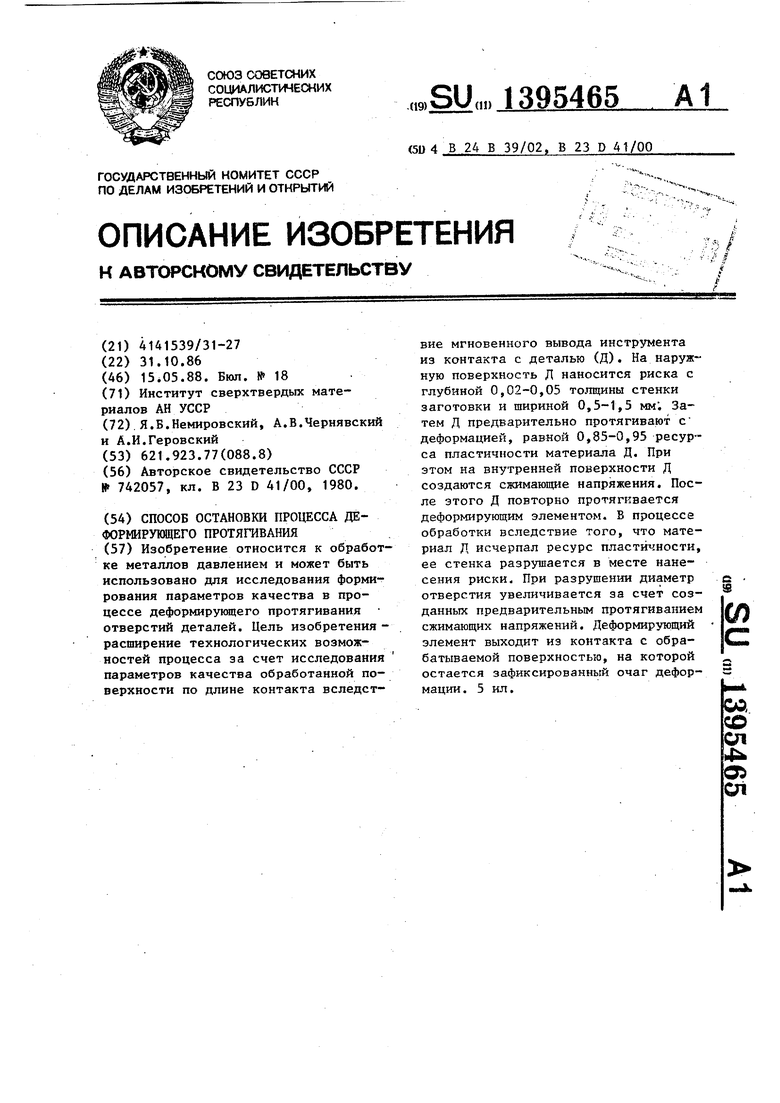

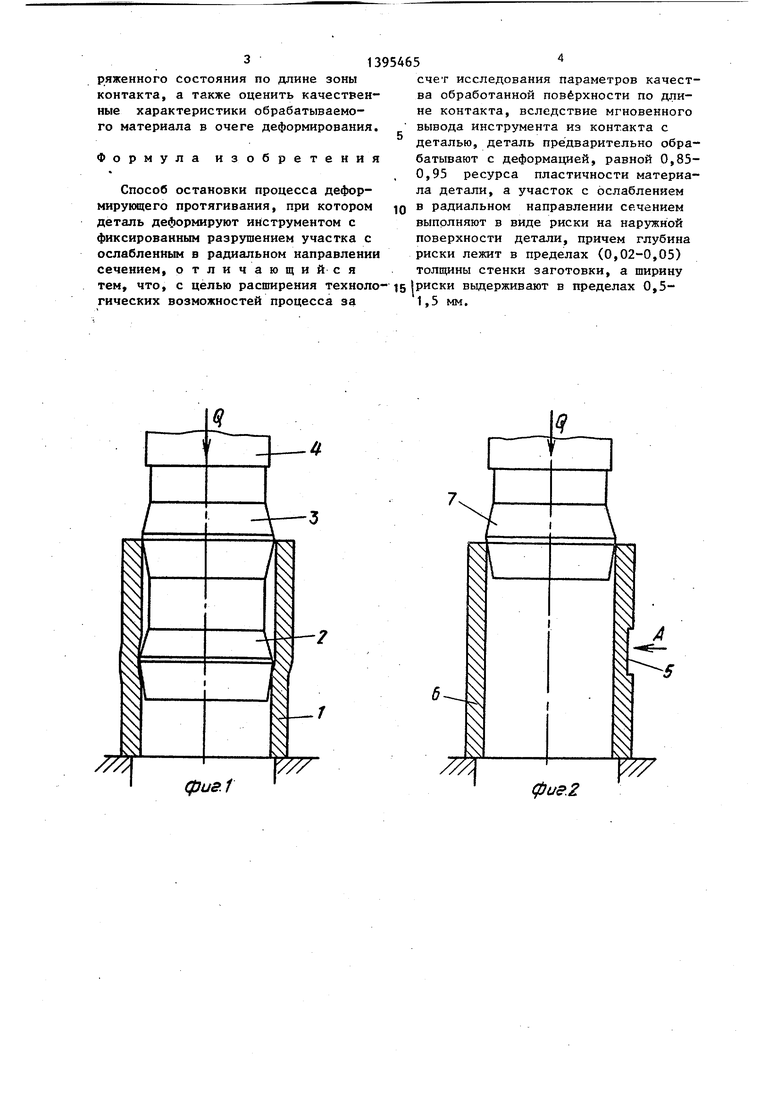

Целью способа является расширение технологических возможностей процесс за счет мгновенного вывода инстру- MJetiTa из контакта с деталью и возмож нЬсти изучения качества обработанной поверхности по длине контакта, I На фиг. 1 изображена схема пред- верительного протягивания исследуе- мЬй детали; на фиг. 2 - схема протя-т г 1вания исследуемой детали, во время которого необходимо мгновенно остановить процесс; на фиг. 3 - вид А на фиг. 2j на фиг. 4 - схема процесса протягивания в момент оста- фвки на фиг. 5 - отпечаток зоны 1 |оптакта, полученный в результате Мгновенной остановки процесса протя- 1|ивания.

I Способ осуществляют следующим с|бразом.

I Исследуемую деталь 1 (фиг. 1) гредварительно деформируют набором реформирующих элементов 2 и 3. Осевое усилие прикладывают через плиту rtpecca 4. Величина предварительной Деформации выбирается из следующих соображений. Предварительная дефор- ация должна обеспечить частичное счерпание ресурса пластичности об- абатываемого материала с уче.том Оепревьшения его при основном деформировании. Поэтому величина предварительной деформации определяется как разность между максимально допустимой деформацией для данного материала (ресурс пластичности) и деформацией, выполняемой при основном протягивании. Во избежание разрушения втулки до достижения необходимого места деформирующим элементом при эасчете дополнительной деформации необходимо использовать 0,85-0,95 ресурса пластичности. Кроме-того, . предварительная деформация должна обеспечить усадку отверстия. Поэто1-1у на тяги на элемент выбирают таким образом, чтобы обеспечить усадку, обработанного отверстия,, т.е. чтобы диаметр обработанного отверстия был меньше диаметра деформирующего элемента. Это обеспечивается в том слу

Q 5 0 5

Q

5

0

5

0

чае, если высота внеконтактной зоны после деформирующего элемента будет меньше упругого восстановления. Использованием деформирующих элементов стабильно обеспечивается усадка отверстия после предварительного протягивания, что обеспечивает наличие сжимающих остаточных напряжений в поверхностном слое. Далее в том месте, где необходимо остановить процесс и зафиксировать зону контакта, на наружной поверхности втулки инициируется трещина, т.е. ослабляется вдоль образующей поперечное сечение детали за счет нанесения риски 5. Таким образом фиксируется место разрушения. Многочисленные эксперименты, проведенные на различных материалах, показали, что глубина риски не должна превьшать (0,02-0,05) to, где tg - толщина стенки заготовки, ши- рину риски достаточно вьщерживать в пределах 0,5-1,5 мм. При деформировании предварительно подготовленной втулки 6 деформирующий элемент 7 перемещается с необходимым натягом через отверстие. При достижении деформирующим элементом 7 участка с риской 5 на наружной поверхности ресурс пластичности в этом месте исчерпывается и наступает разрушение за счет появления сквозной трещины в ее стенке (фиг. 3). При появлении сквозной трещины деталь освобождается .от заранее сформированньк остаточных напряжений и размер отверстия увеличивается на величину упругой усадки. Так как величина упругой усадки достигает 0,2 мм, а натяги на элемент при обработке малопластичных материалов колеблятся в пределах 0,05-0,1 мм, то деформирующий элемент мгновенно выходит из контакта с деталью и процесс протягивания прекращается. В результате остановки получается необходимый для исследований неискаженный отпечаток зоны контакта (фиг. 4),- который позволяет зафиксировать фактическую ширину контакта 1ф, форму и размер вд- лика 8, образованного перед зоной контакта.

Получение неискаженного отпечатка позволяет достоверно оценить кинематику течения материала в очаге деформации, определить изменение напряженного Состояния по длине зоны контакта, а также оценить качественные характеристики обрабатываемого материала в очеге деформирования.

Формула изобретения

Способ остановки процесса деформирующего протягивания, при котором деталь деформируют инструментом с фиксированным разрушением участка с ослабленным в радиальном направлении сечением, отличающийся

10

счет исследования параметров качес ва обработанной поверхности по дли не контакта, вследствие мгновенног вывода инструмента из контакта с деталью, деталь предварительно обр батывают с деформацией, равной 0,8 0,95 ресурса пластичности матери ла детали, а участок с ослаблением в радиальном направлении сечением выполняют в виде риски на наружной поверхности детали, причем глубин риски лежит в пределах (0,02-0,05) толщины стенки заготовки, а ширину

тем, что, с целью расширения техноло-is вьщерживают в пределах 0,5- гических возможностей процесса за мм.

счет исследования параметров качества обработанной поверхности по длине контакта, вследствие мгновенного вывода инструмента из контакта с деталью, деталь предварительно обрабатывают с деформацией, равной 0,85- 0,95 ресурса пластичности материала детали, а участок с ослаблением в радиальном направлении сечением выполняют в виде риски на наружной поверхности детали, причем глубина риски лежит в пределах (0,02-0,05) толщины стенки заготовки, а ширину

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ деформирующего протягивания длинномерных деталей | 1987 |

|

SU1459904A1 |

| Устройство для остановки процесса деформирующего протягивания | 1977 |

|

SU742057A1 |

| Способ обработки полых осесимметричных деталей переменной жесткости | 1989 |

|

SU1701498A1 |

| Способ деформирующего протягивания | 1988 |

|

SU1523318A1 |

| Сборная деформирующая протяжка | 1979 |

|

SU772758A1 |

| Способ обработки осесимметричных деталей | 1987 |

|

SU1447649A1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ПРУЖИНЯЩИМ ДОРНОМ | 2010 |

|

RU2462339C2 |

| Способ протягивания отверстий во втулках и устройство для его осуществления | 1990 |

|

SU1710313A1 |

| Способ соединения деталей | 1988 |

|

SU1715468A1 |

| Способ деформирующего протягивания длинных тонкостенных деталей | 1988 |

|

SU1611713A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для исследования формирования параметров качества в процессе деформирукмцего протягивания отверстий деталей. Цель изобретения- расширение технологических возможностей процесса за счет исследования параметров качества обработанной поверхности по длине контакта вследствие мгновенного вывода инструмента из контакта с деталью (Д). На наружную поверхность Д наносится риска с глубиной 0,02-0,05 толщины стенки заготовки и шириной 0,5-1,5 мм . Затем Д предварительно протягивают с деформацией, равной 0,85-0,95 ресурса пластичности материала Д. При этом на внутренней поверхности Д создаются сжимающие напряжения. После этого Д повторно протягивается деформирующим элементом. В процессе обработки вследствие того, что материал Д исчерпал ресурс пластичности, ее стенка разрушается в месте нане сения риски. При разрушении диаметр отверстия увеличивается за счет созданных предварительным протягиванием сжимающих напряжений. Деформирующий элемент выходит из контакта с обрабатываемой поверхностью, на которой остается зафиксированный очаг деформации. 5 ил. с S (Л с

фигТ

W/

/Щ

фиг.2

Зи

/7/Z Y/7 д&уе.З

////Л у/

(риеЛ

| Устройство для остановки процесса деформирующего протягивания | 1977 |

|

SU742057A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-05-15—Публикация

1986-10-31—Подача