Изобретение относится к составу высокотемпературной теплоизоляционной смеси на основе муллитизирован- ных алюмосиликатных волокон, приме- няемой для изоляции тепловых агрегатов, и может быть использовано в про мьшшенности строительных материалов.

Цель изобретения - снижение усадки при высоких температурах.

В качестве фосфатного связующего может быть использована ортофосфор- ная кислота или алюмохромфосфатное связующее.

Муллитизацию,волокна осуществляют путем термообработки при 950-1000°С в течение 30-60 мин с целью снижения усадки и соответственно усадки всего материала. При выполнении требований по составу композиции и по обработке волокна усадка материала при 1200 С составляет не более 0,3%.

В сырьевой смеси используют орто- фосфорную кислоту по ТУ 21287-75; алю мохромфосфатное связующее по ТУ 6-18 -166-83; глину огнеупорную по ТУ 14- -8-183-75, муллитокремнеземистое волокно по ГОСТ 23619-79.

Технология изготовления следующая

Готовят раствор из огнеупорной ГЛИНЫ в виде глиняного-шликера 75%-н влажности и фосфатно.го связующего пр соотношении соответственно 0,3-0,5.

Вводят дополнительно воду в коли- честве 100% к весу от всех компонентов, включая алюмосиликатное волокно

Для изготовления формованных изделий волокно после термообработки помещают в мещалку с приготовленным раствором И перемешивают в течение 1-2 мин. Затем содержимое выливают в форму, в которой осуществляют обезвоживание и формование плиты при давлении 2 МПа и вакууме 0,3 атм. Отно- сительная влажность сырца после формования 50-60%. Сформованные образцы после -вьщерживания на воздухе в течение 1 сут в случае использования ортофосфорной кислоты (при использо- вании АХФС вьщержки образцов на воздухе не требуется) сушат при 200- .

Для приготовления теплоизоляционной влажной массы полученную таким же образом смесь обезвоживают в вакуум-прессе при тех же параметрах давления и вакуума и упаковьшают герметично в полиэтиленовые :мешки. Теплоизоляционную массу можно хранить в течение 6 мес. При относительной влажности массы 50-60% для набивки необходимо давление 200 Па, которое достига;ется при разравнивании смеси вручную. При заполнении объемов 0,5 м равномерность заполнения достигается за счет давления вьшележащих слоев смеси.

Для приготовления войлока используют прошитый минераловатный ковер, прошедший термическую обработку. Минераловатный ковер погружают в раствор, приготовленный как указано пропитывают в течение 2-3 мин и для удаления избытка влаги пропускают между обжимными валками с уплотнением в 7 раз. Затем войлок сворачивают в виде рулона и герметично упаковывают в полиэтилен. Влажность войлока составляет 45-50%. При использовании метода пропитки минераловатного ковра связность волокон не нарушается и прочность на растяжение влажного войлока составляет 0,06 МПа, что превышает нагрузку 0,02 МПа, что превышает нагрузку 0,02 МПа, имеющую место при монтаже и обусловленную весом листа влажного войлока длиной 2 м.

При хранении и транспортировке минераловатньй войлок, будучи свернутым в рулон, подвергается меньшим нагрузкам, чем при монтаже.

Во влажном состоянии войлок монтируют на изолируемую поверхность произвольной формы. Прочность 0,8-0,9 МПа обеспечивает эрозионную стойкость материала в печах с высокоскоростными

газовыми потоками (до 70 м/с). I

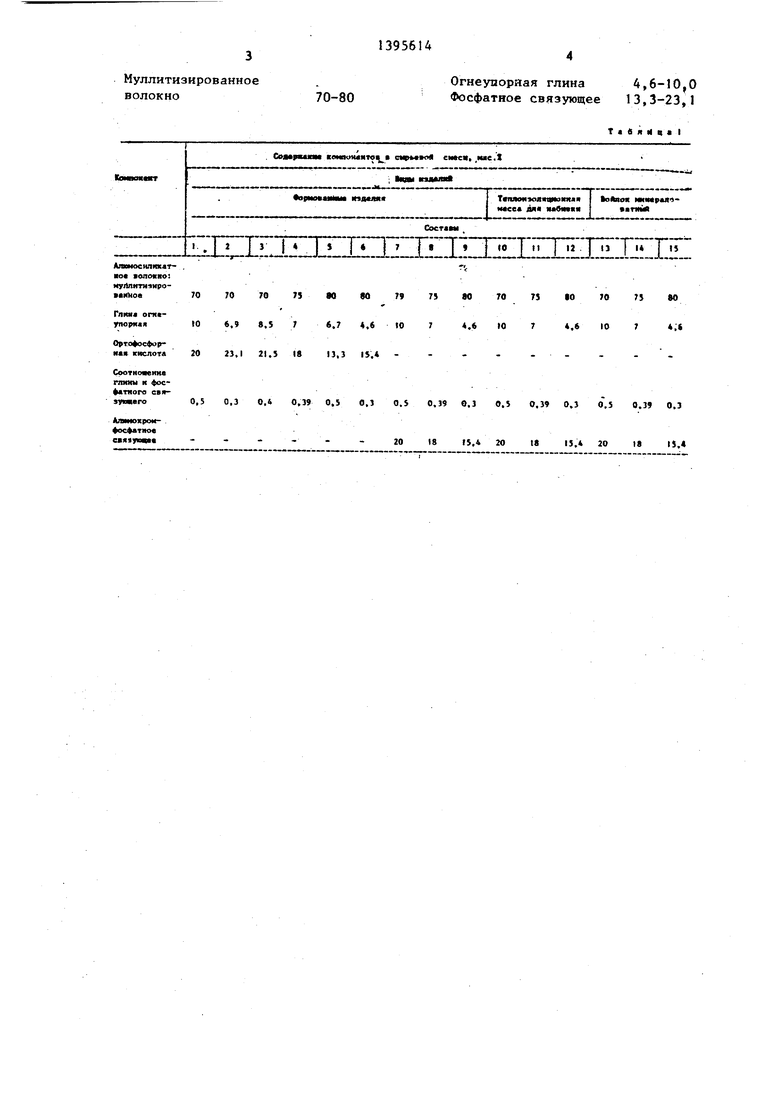

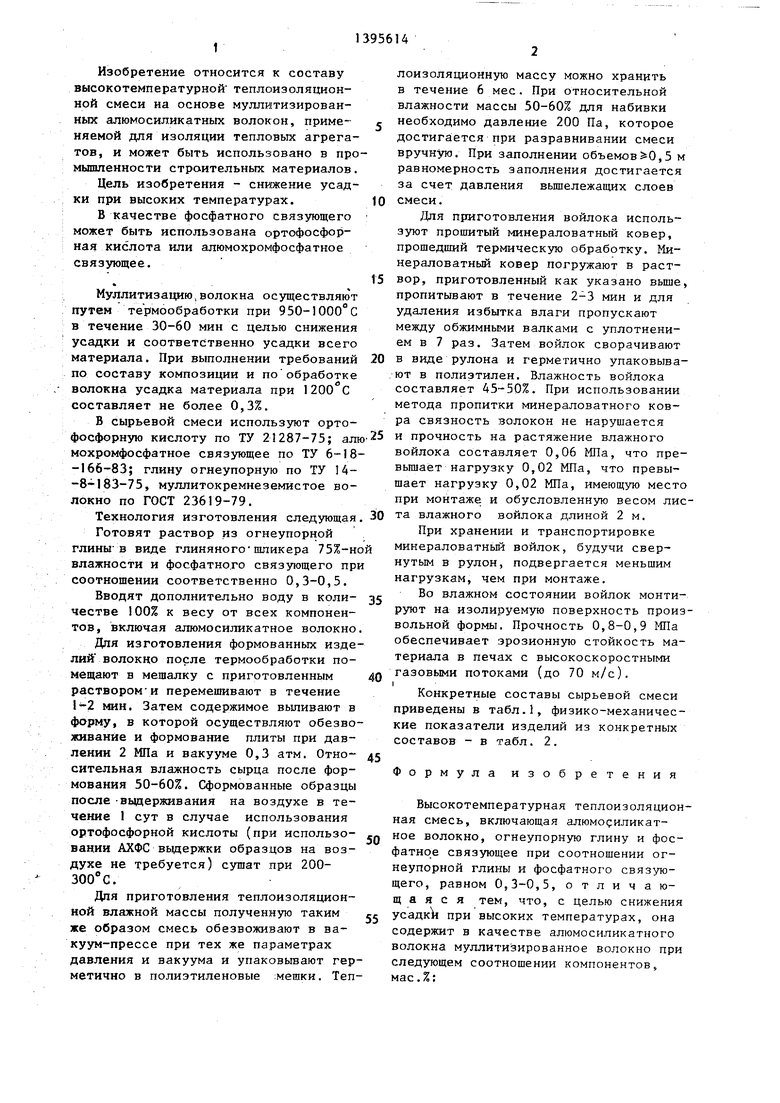

Конкретные составы сырьевой смеси

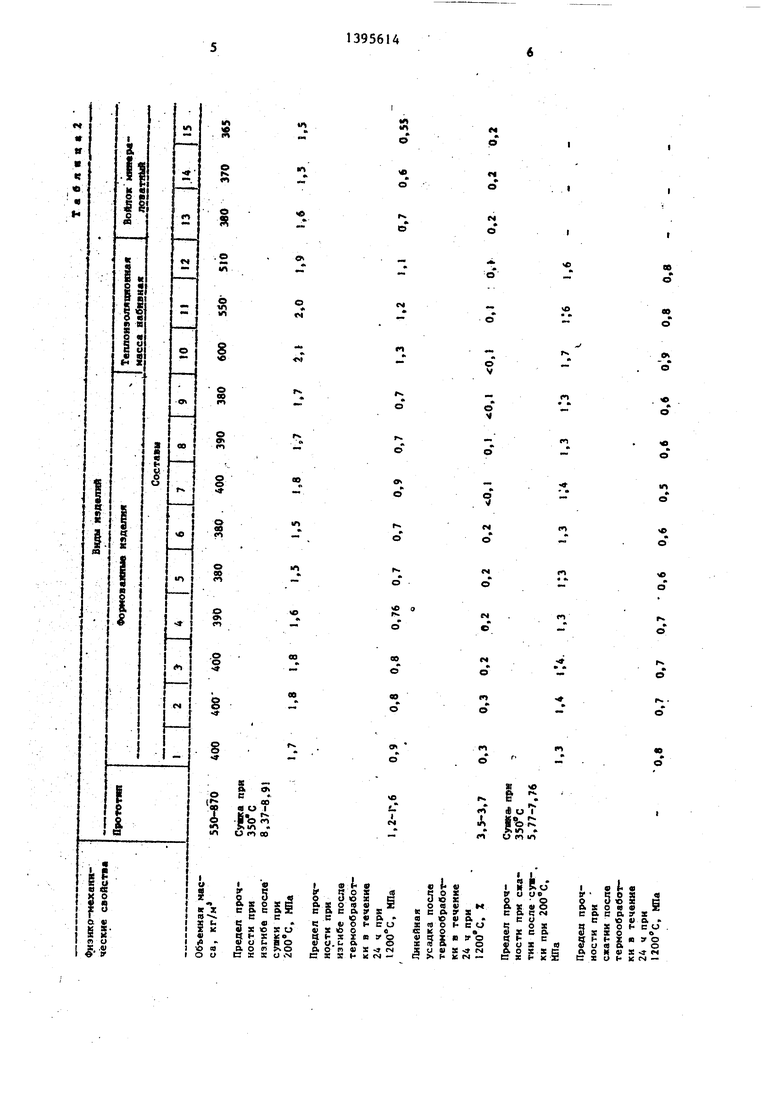

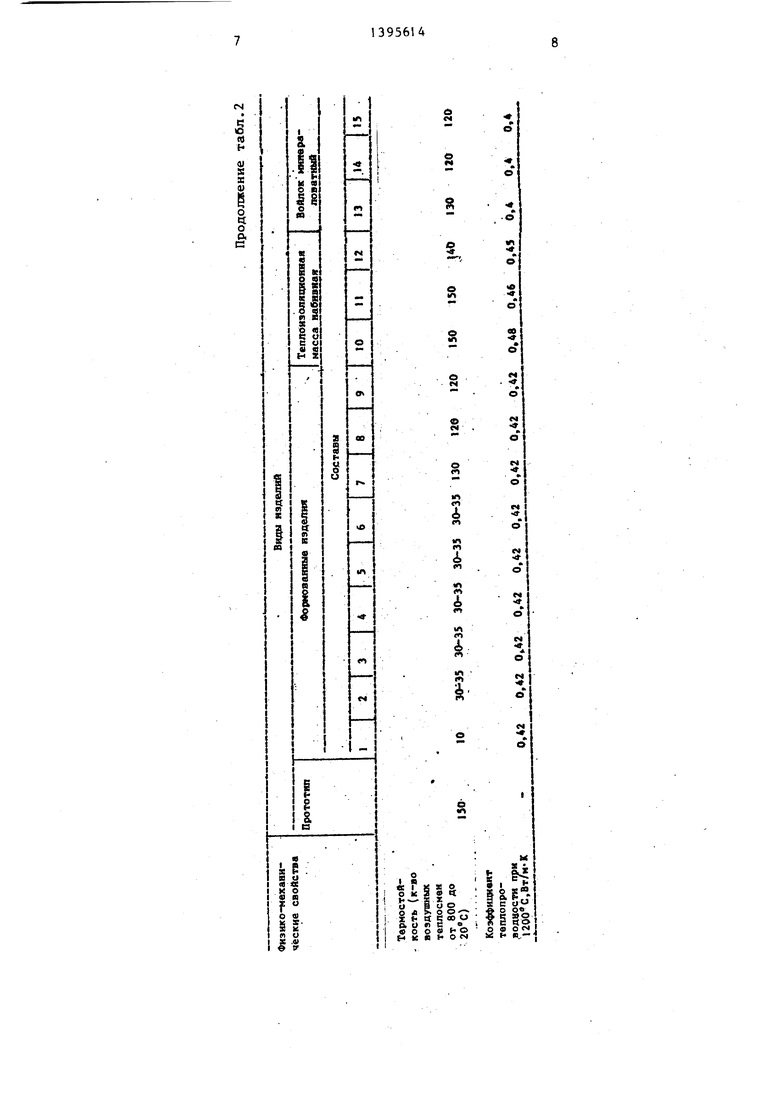

приведены в табл.1, физико-механические показатели изделий из конкретных составов - в табл. 2.

Формула изобретения

Высокотемпературная теплоизоляционная смесь, включающая алюмосиликатное волокно, огнеупорную глину и фосфатное связующее при соотношении огнеупорной глины и фосфатного связующего, равном 0,3-0,5, отличающаяся тем, что, с целью снижения усадки при высоких температурах, она содержит в качестве алюмосиликатного волокна муллити зированное волокно при следующем соотношении компонентов, мае.%;

Муллитизированное

волокно

70-80

Огнеупорная глина Фосфатное связующее

4,6-10,0 13,3-23,1

| название | год | авторы | номер документа |

|---|---|---|---|

| ФУТЕРОВОЧНОЕ ТЕПЛОИЗОЛЯЦИОННОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2135434C1 |

| Способ изготовления огнеупорных изделий | 1982 |

|

SU1094249A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ЭЛЕМЕНТА | 2000 |

|

RU2167054C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КЕРАМОВЕРМИКУЛИТОВЫХ ИЗДЕЛИЙ | 2008 |

|

RU2379264C1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1981 |

|

SU1010045A1 |

| Сырьевая смесь для изготовления теплоизоляционных материалов | 1988 |

|

SU1629279A1 |

| Сырьевая смесь для изготовления жаростойких теплоизоляционных изделий | 1988 |

|

SU1590466A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1990 |

|

SU1736967A1 |

| Смесь для изготовления полупостоянных литейных форм | 1987 |

|

SU1523243A1 |

Изобретение относится к составу высокотемпературной теплоизоляционной смеси на основе муллитизированных алюмосиликатных волокон, применяемой для изоляции тепловых агрегатов, и может быть использовано в промьшлен- ности строительных материалов. С целью снижения усадки при высоких температурах высокотемпературная теплоизоляционная смесь содержит, мас.%: муллитизированное алюмосиликатное волокно 70-80; огнеупорная глина 4,6- ;10, фосфатное связующее 13,3-23,1 при соотношении огнеупорной глины и фосфатного связующего 0,3-0,50,. Из теплоизоляционной сырьевой смеси изготавливают формованные изделия, мине- раловатный войлок и изоляцию методом набивки объемной массой соответственно 380-400, 365-380 и 510-600 кг/м. В зависимости от вида изделия характеризуются пределом прочности при изгибе после сушки при 200 С 1,5- 2,1 МПа, после термообработки при 1200 С в течение 24 ч 0,55-1,3 МПа, Пределом прочности при сжатии после сушки при 200°С l,3-lj7 МПа, после термообработки при 1200 С в -течение 24 ч 0,5-0,9 МПа, линейной усадкой после термообработки при 1200 С в течение 24 ч 0,1-0,3%; термостойкостью при 20-800°С: на ортофосфорной кислоте 10-35 теплосмен, на АХФС 120- 150 теплосмен, теплопроводностью при 1200°С 0,42-0,48 Вт/м-К. 2 табл. с S (Л 00 со ел оь

Смпршшои квнтмиято «мен. ,

орносшиш мдшш

У I

Аятосипихат- 0 «олсжко: муЛпнтм иро- «икое

Глта огя«- упоркая

Ортофосфор- иа ккслотА

CooTHovemu глкны и фос- тяого ск- svmero

Алмюхромфосфятно

CMiy

7070707S808079

to , 8,5 76.7 4.6 0

202J.I 21.1 1813,3 IS. 7}80ТО71107075М

0.5 0,3 0,4 0.39 0.5 0,3 0,5 0,39 0.3 0.5 0,39 0.3 0,5 0.39 0,3

20IS15.4 201815,4 201815.4

т в я и ц

Т шюяматциюмя I iolbioii имтршс)- мее« ян« I««гный

7 I t j Г I II I I I 1

7}80ТО71107075М

20IS15.4 201815,4 201815.4

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Теплоизоляционная масса | 1982 |

|

SU1071615A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-05-15—Публикация

1986-01-07—Подача