Изобретение относится к нефтехимическому синтезу к химии С, , а именно к способу получения бензола на базе чистого метана и природного газа.

Получение жидких углеводородов ароматического ряда, в частности бензола, превращением метана являете важной проблемой, посэсольку представляет возможность его получения из альтернативных источников углеводородов, тагах как метан и природный газ, пока еще не наше,аших широкого применения.

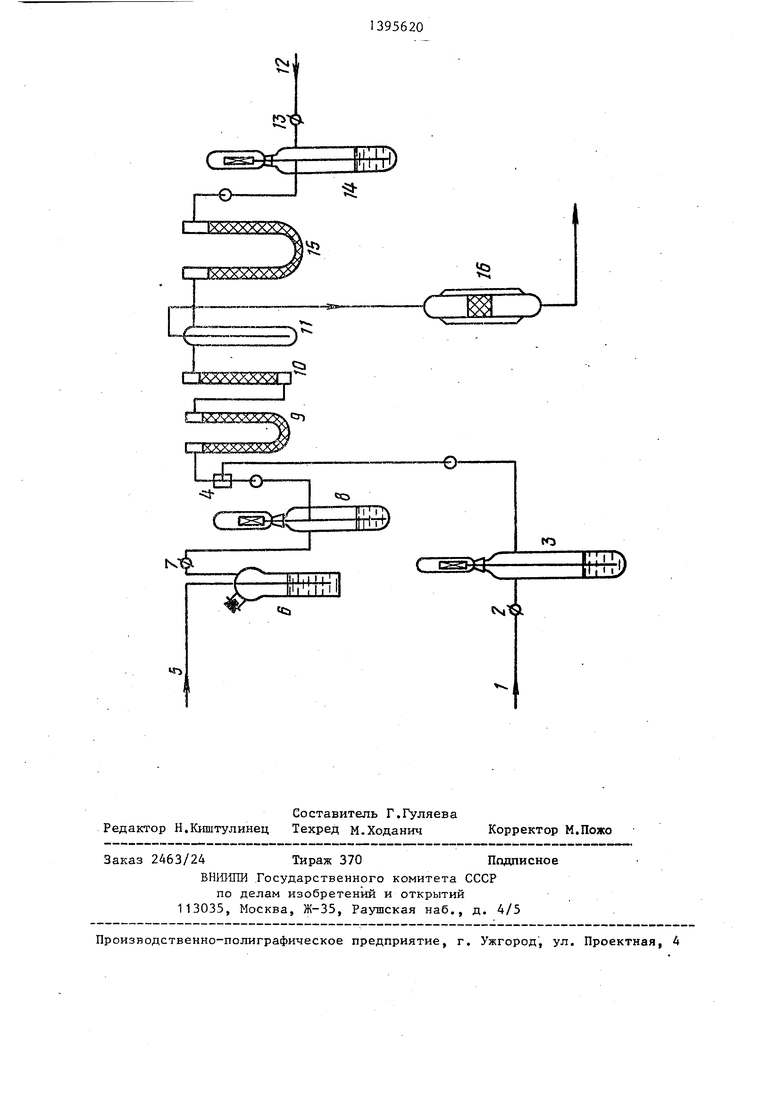

Цель изобретегаия - повышение выхода бензола и селект1-шности процесса. На чертеже изображена общая схема установки получеш я бензола„

Азот по линии 1 из баллона через .вентиль 2 тонкой регулировки проходит реометр 3 и поступает в смеситель 4, где смешивается с метаном или природным газом, идущим по 5 через барботер 6 с 20%-иым раствором КаОН (в случае подачи в процесс природного газа из. линии газопровода) , кран 7 тонкой регулировки, реометр 8, затем эта смесь газов проходит осушительные колонки с цеолитом NaX 9 и силикагелем 10 и поступает в e 0:ocть 1I, куда подают окислитель - воздух из линии 12 черев кран 13 тонкой регулировки, реометр 14 и осушитель 15. Приготовленная смесь газов поступает в цилиндрический кварцевый реактор 16 со стационарным слоем катализатора

Катализатор, используемый в процес се, приготовлен следующим образом: : прокаливают при в тече- Iние 5 ч, пропитывают раствором WiCl л Х-бН О, взятого в количестве, неойхо- Удимом для пропитки, в течение 8 ч, сушат при 80 и и после этого прокаливают при . в течение 5 ч.

Анализ исходных метана и природного газа и продуктов их превраще1-шя осуществляют хроматографически,

Непревращенный метан, Cj-Cg могут -быть использова1Ш как самзсто- ятельное газовое топливо или возвращены на повторное превращение рециркуляцией.

Пример 1,В реактор помепцают приготовленный по вышеуказанной методике катапизатор, содержащий OjS мае.% : никеля на jj--окиси алюмиш я, в количестве 3 г. Катализатор подвергают обработке воздухом при в тече0

5

0

5

0

5

0

5

0

5

ние 3 .4, затем продувают азотом в течение 0525 ч и пропускают сьфьевую смесь, содержащую метан и кислород в объемном соотношен1-га 9:1 Процесс

- 1

проводят при объемной скорости 8000 ч и температуре . При этом конверсия метана составляет 18%, Баланс полученных продуктов в расчете на превращенный 1.етан, мас,%: С(11б 51,1; C,,Cg 3,33; СО;-. 31,67; Н .,9,44, про- . дукты коксоотложения и вода остальное.

Баланс пол: ченных продуктов в расчете на пропущенный метан5, мас.%; , 9,2; 0,6; С0, 5,7; U Л продукты коксоотложеиия., . Вода 5 метан остальное.,

П р и м е 1) 2, Процесс проводят аналогично пр31меру 1 , но используют катализатор5 содержащий 0,25 масЛ 1-шкеля на V-OKHCI.. ал гмипия При этом конверсия метана составляет 14%, Ба ланс полученных продутов в расчете на превршцепньй метам, мас,%: C,Hg 51,46; , 5; СО 27, 14; Hj 8,57, продукты коксоотлохения и вода остальное

Баланс получеиньпс продуктов в рас- чете На йроиущенньш метан, мас,% CJ.i.; 7,2; 0,7; СО 3,8; Н, 1,2, продукты коксоотложетшяа .вода, метан остальпое.

Пример 3 Отличается от примера 1 темц что используют катапиза тор, содержащий 0,4 мас,% никеля на V-окиси алюминия с При этом.конверсия метана составляет 18,8, Баланс полученных продуктов Б- расчете на превращенный метан,, мас,%; CgH 47,87; , 3,24; С0. 31, Н, 9,04,,про- дукты коксоотлох ения и вода остальное

Баланс полувоенных продуктов в-рас- чете на пропущенный метан, мае..%: 9,0; 0,61; СО,, 6,0; E l, 1,7; продукты коксоотложения, вода, метан остальное.

П р и м е р 4„ Отличается от примера 1 тем, что исходная реакционная смесь содержит метан и кислород в соотношении 12:1 по . При этом конверсия метана составляет 6,6%в Баланс полученных продуктов в расчете на превращенной метан, мас,%: 53, Cj,-Ce 3,37; СО 26,75,- Н. 10,24; продукты коксоотложения и вода остальное.

Баланс полученных продуктов в расчете на пропущенный метан, мас,%: СеНб 8,9; 0,56; СО 4,.,

139

1,7; продукты коксоотложения, вода, метан остальное.

П р и м е р 5. Отличается от примера 1 тем, что исходная реакционная смесь содержит метан и кислород в соотношении 6:1 по объему. При этом конверсия метана составляет 20,2%. Баланс полученных продуктов в расчете на превращенный метан, мас.%: 43,07; 1,83; СО, 38,61; Hj 6,44; продукты коксоотложения и вода остальное

Баланс полученных продуктов, в расчете на пропущенный метан, мас.%: 8,7; 0,37; СО 7,8;.Н 1,3; продукты коксоотложения, вода, метан ост альное.

П р и м е р 6. Отличается от примера -I условиями проведения процесса Процесс проводят при 620 С и объемной скорости 8000 . При этом конверсия метана составляет 14,6%; Баланс полученных продуктов в расчете на превра

Пример 9. Отличается от примера I условиями проведения процесса. Процесс проводят при 690 С и объемной скорости 10000 ч . При этом конверсия метана составляет 28%. Баланс полученных продуктов в расчете на превращенный метан, Mac.%t С(,Н 32,86; 1,43; C0,j 57,14; Н, 3,21; продукты коксоотложения и вода остальное.

Баланс полученных продуктов в расчете на пропущенный метан, мас.%: 9,2; Cj-Cfi 0,04; СО. 16; Н 0,9; продукты коксоотложения, вода, метан ос- тальное.

П р и м е р 10. Отличается от примера 1 составом исходной реакционной смеси. В реактор подают реакционную смесь, содержащую природный газ и кислород в соотношении 9:1 по объему (состав природного газа:-96,4 об.% СН, остальное ). При этом конверсия метана составляет 17%. Баланс полученных продуктов в расчете на превра-

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бензола | 1988 |

|

SU1608180A1 |

| Способ получения циклогексадиена-1,3 или метилциклогексадиенов-1,3 | 1983 |

|

SU1133253A1 |

| Способ получения смеси 2,6- и 2,4-ксиленолов | 1990 |

|

SU1778110A1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ НА ОСНОВЕ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2152977C1 |

| Способ получения этанэтиленовой фракции | 1987 |

|

SU1518332A1 |

| Способ получения крезолов | 1989 |

|

SU1721043A1 |

| Способ получения циклогексадиена -1,3 | 1979 |

|

SU882986A1 |

| Каталитическая композиция для димеризации,содимеризации,олигомеризации и изомеризации олефиновых углеводородов | 1979 |

|

SU992082A1 |

| Способ получения дивинила | 1985 |

|

SU1273353A1 |

| Способ получения изобутилена | 1984 |

|

SU1278348A1 |

Изобретение относится к нефтехимии, в частности к получению бензола. Цель изобретения - повьшение выхода бензола и селективности процесса. Получение его ведут контактированием метана или природного газа при 620-675 С, объемной скорости подачи сьгрья 8000 с катализатором (КТ) в присутствии окислителя - кислорода воздуха и объемном соотношении метана и кислорода 6-12 :1 в присутствии азота,.В качестве КТ используют КТ, содержащий 0,25-0,40 мас.% никеля на J. Содержание бензола в углеводородных продуктах реакции достигает 91-94 мас,%. Выход целв вого бензола достигает 9-11,1 мас.% на пропущенный метан. 1 з.п. ф-лы, 1 ил. с «

Ценный метан, мас.%: 60,7; Cg-Cg 25 природный газ, мас.%: CgHg 3,5; СО 20,5; Н 9,3; продукты кок-68,23; 16,47; СО 2,0; Н 12,53;

соотложения и вода остальное.продукты коксоотложения и вода остальБаланс полученных продуктов в рас- ное.

чете на пропущенньй метан, мас.%: -.Результаты, приведенные в примере

« 10, показывают возможность использования природного газа для полуЧ ения бензола с высокой селективностью и выходом. При этом частично вовлекаются в процесс образования бензола и алифатические углеводороды , коскорости 8000 . При этом конверсия торые увеличивают выход бензола, метаиа составляет 22,8%. Баланс полу-Пример 11. Отличается от примера 1 составом катализатора. В реактор загружают катализатор, содержащий 0,1 мас.% никеля на Jp-окиси алюминия. При этом конверсия метана составляет 10,1%. Баланс полученных продуктов в расчете на превращенный метан, мас.%: CgH 64,36; Сг-Cg 5,74;

СбНб 8,86| 0,51; СО 3,0; Н 1,35; продукты коксоотложения, вода и метан остальное.

Пример 7. Отличается от примера 1 условиями проведения процесса. Процесс проводят при 675 С и объемной

ченных продуктов в расчете на превращенный метан, мас.%: CgHg 40,8; Сг-Сб 2,9; СО 44,5; Н 6,2; продукты коксоотложения и вода остальное.

Баланс полученных продуктов в расчете на пропущенньй -метан, мас.%: СбНй 9,3; Сг-Сб 0,66; СО 10,10; Нг. 1,61; продукты коксоотложения, вода, метан остальное.

Примере. Отличается от примера 1 условиями проведения процесса. Процесс проводят при 600°С и объемной скорости 6000 ч При этом кон40

45

СО Ilj9; Н 12,87; продукты коксоотложения и вода остальное.

I

Баланс полученных продуктов в расчете на пропущенный метан, мае Л: СбНб 6,5; 0,58; 1,2; Н 1,3. версия метана составляет 9,5%. Баланс 50 продукты коксоотложения, вода, метан полученных продуктов в расчете на . остальное.

превращенньй метан, мас.%: 56,84; П р и м е р 12. Отличается от при- . 8,22; СО 15,63; Н, 11,6; про- Р составом катализатора. В реак- дукты коксоотложения и вода остальное. загружают катализатор, сод ержаБаланс полученных продуктов в рас- 55 мас.% никеля на у-окиси апюми- чете на пропущенный метан, мас.%: ния. При этом конверсия метана сос- CgHg 5,4; Сг-СеО,8; СО 1,48; Н 1,1 тавляет 19%. Баланс полученных про- продукты коксоотложения, вода, метан дуктов в расчете на превращенный ме- остальное.тан, мас.%: 38,95; 1,58;

45

СО Ilj9; Н 12,87; продукты коксоотложения и вода остальное.

I

15

51395620

О 7,89; Hj 7,89, продукты коксо- тложения и вода остальное.

Баланс полученных продуктов в расете на пропущенный метан, мас.%: бН..7,4; 0,3; СО 9,1; Н 1,5, родукты коксоотложения, вода, метан стальное.

Приведенные в примерах 1-3 результаты показьшают, что получение бензо- д а с высокой селективностью и выхоом, превышакщим эти параметры в изестном способе, осуществляется на катализаторах, содержащих 0,25- 0,4 мас.% никеля (лучше 0,3 мас.%).

Седективность образования бензола в известном способе 1,4% при суммарном выходе ароматичебких углеводородов С -С 28-40 мас,% и ко 1версии метана 25-39.20

Несмотря на то, чро результаты, приведенные в примерах II и 12, показывают на достижение положительного результата в образовании бензола из метана, они являются запредельными значениями состава использованного катализатора. Это связано с тем что в примере 11, несмотря на высокую селективность, выход бензола существенно снижается из-за низкой ак- тивнос ти катализатора.

В примере 12 активность катализатора высока, но резко снижена селективность образования бензола, в результате чего увеличивается непроизводительный расход метана.

П р и м е .ф 13. Отличается от примера 1 составом исходной реакционной смеси. В реактор подают реакционную смесь, содержащую метан и кислород в соштношении 3,6:1 по объему. При этом конверсия метана составляет 24%. Баланс полученных продуктов в расче- те на превращенный метан, мас.%: СбНб 35,42}-С02 46,25; Н.. 3,75.

Баланс полученных продуктов в рас-45 чете на пропущенный метан, мас.%:

25

30

35

40

п

8,7;

0,37;-СО,, 7,8; Н

1,3; продукты коксоотложения,вода, метан остальное.

Приме р14. Отличается от примера 1 тем, что используют реакционную смесь, содержащую метан и кислород в соотношении 36:1 по объему. При этом конверсия метана составляет 7,2%. Баланс полученньк продуктов

в расчете на превращенный метан, мас.%: CfeHg 57; 7,22; СО 6,94; И 16,7j продукты коксоотложения и вода остальное.

Баланс полученных продуктов в расчете на пропущенный метан,.мае.%: СбНб 4,7; 0,52; СО 0,3; Н 1,2; продукты коксоотложения, вода, метан остальное.

Данные, приведенные в примерах, показьшают, что получение бензола наиболее эффективно при объемных соотношениях метан: кислород, лежащих в интервале значений 6-12:1.

Результаты примера 14 указывают на рост селективности процесса в сторону образов.ания бензола, но при этом активность катализатора низка, В. примере 13 наблюдается вьгсокая активность катализатора в превращении метана. Однако в этом случае наблюдается низкая селективность образования бензола и, следовательно8 непроизводительный расход метана.

Из приведен1-п 1х в примерах данных видно, что за одну технологическую стадию конверсия метана достигает 14- 19%, при этом селективность выхода бензола составляет 48-51,5 мас.%.

Содержание бензола в углеводородных продуктах реак1дии достигает 91- 94 масо%. Выход целевого продукта достигает мас,% на пропущенный метан.

Формула изобретения

ю

о т л и ч ащ и и с я тем, что процесс проводят при объемной скорости подачи сырья 8000 .

t5)

| Брагин О.В | |||

| и др | |||

| Каталитическая ароматизация метана и этана | |||

| Изв | |||

| АН СССР | |||

| Сер | |||

| хим., 1982, № 4, с | |||

| Приспособление для выверки планиметра | 1923 |

|

SU954A1 |

| Способ получения ароматических углеводородов | 1980 |

|

SU950707A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1988-05-15—Публикация

1986-07-18—Подача