Изобретение относится к способам приготовления катализаторов для крекинга нефтяных фракций и дожига оксида углерода в процессе регенерации, а именно к способам приготовления алюмоплатиносиликатных цеолитсодержащих катализаторов.

Целью изобретения является приготовление катализатора с повышенной активностью в процессе дожига оксида углерода и упрощение технологии его приготовления за счет введения нитратов редкоземельных элементов и платинохлористоводородной кислоты в водную суспензию цеолита NaI.

П р и м е р 1. Водный раствор сульфата алюминия, содержащий 20 кг/м3 Al2O3 и 70 кг/м3 Н2SO4, водный раствор силиката натрия концентрации по NaOH 1,6 кг-экв/м3 и суспензию цеолита NaY в водном растворе нитратов редкоземельных элементов и платинохлористоводородной кислоты, содержащую 90 кг/м3 NaY, 15 кг/м3 нитратов редкоземельных элементов (в расчете на оксиды редкоземельных элементов) и 0,0075 кг/м3 Н2PtCl6•6H2O (в расчете на платину), смешивают в смесителе с образованием гидрозоля, который коагулируют при 10oС и рН 8,1 в гидрогель шариковой формы в слое минерального масла. Затем гидрогель подвергают синерезису при 50oC в течение 12 ч и обрабатывают водным раствором сульфата аммония концентрации 10 кг/м3 при 50oС в течение 24 ч, промывают конденсатной водой при 50oС в течение 18 ч от сульфат-ионов, сушат при 150oC и прокаливают при 750oС в течение 12 ч в токе паровоздушной смеси, содержащей 40 об. водяных паров.

Полученный шариковый катализатор содержит 12 мас. цеолита Y и имеет состав, мас.

Оксид алюминия 7,6

Оксиды редкоземельных элементов (ОРЗЭ) 2,0

Платина 0,001

Оксид натрия 0,3

Оксид кремния Остальное до 100

П р и м е р 2. Водный раствор сульфата алюминия, содержащий 5 кг/м3 Al2O3 и 100 кг/м3 H2SO4, водный раствор силиката натрия концентрации по NaOH 1,4 кг-экв/м3 и суспензию цеолита NaY в водном растворе нитратов редкоземельных элементов и платинохлористоводородной кислоты, содержащую 160 кг/м3 NaY, 16 кг/м3 нитратов редкоземельных элементов (в расчете на оксиды редкоземельных элементов) и 0,32 кг/м3 H2PtCl6•6H20 (в расчете на платину), смешивают в смесителе с образованием гидрозоля, который коагулируют при 25oС и рН 8,3 в гидрогель шариковой формы в слое минерального масла. Затем гидрогель подвергают синерезису при 30oС в течение 24 ч и обрабатывают водным раствором сульфата аммония концентрации 5 кг/м3 при 30oС в течение 36 ч, промывают конденсатной водой при ЗОoС в течение 24 ч от сульфат-ионов, сушат при 190oС и прокаливают при 650oС в течение 24 ч в токе паровоздушной смеси, содержащей 40 об. водяных паров. Полученный шариковый катализатор содержит 5 мас. цеолита Y и имеет состав, мас.

Оксид алюминия 2,3

ОРЗЭ 0,5

Платина 0,01

Оксид натрия 0,2

Оксид кремния Остальное до 100

П р и м е р 3. Водный раствор сульфата алюминия, содержащий 25 кг/м3 Al2O3 и 60 кг/м3 H2SO4, водный раствор силиката натрия концентрации по NaOH 1,8 кг-экв/м3 и суспензию цеолита NaY в водном растворе нитратов редкоземельных элементов и платинохлористоводородной кислоты, содержащую 70 кг/м3 NaY, 12 кг/м3 нитратов редкоземельных элементов (в расчете на оксиды редкоземельных элементов) и 0,00038 кг/м3 Н2PtCl6•6H2O (в расчете на платину), смешивают в смесителе с образованием гидрозоля, который коагулируют при 5oС и рН 7,8 в гидрогель шариковой формы в слое минерального масла. Затем гидрогель подвергают синерезису при 60oС в течение 6 ч и обрабатывают водным раствором сульфата аммония концентрации 20 кг/м3 при 60oС в течение 12 ч, промывают конденсатной водой при 60oС в течение 8 ч от сульфатионов, сушат при 110oС и прокаливают при 750oС в течение 12 ч в токе паровоздушной смеси, содержащей 40 об. водяных паров.

Полученный шариковый катализатор, содержит 18 мас. цеолита Y и имеет состав, мас.

Оксид алюминия 9,4

ОРЗЭ 3,0

Платина 0,0001

Оксид натрия 0,7

Оксид кремния Остальное до 100

П р и м е р 4. Водный раствор сульфата алюминия, содержащий 20 кг/м3 Al2O3 и 70 кг/м3 H2SO4, водный раствор силиката натрия концентрации по NaOH 1,6 кг-экв/м3 и суспензию цеолита NaY в водном pacтворе нитратов редкоземельных элементов и платинохлористоводородной кислоты, содержащую 120 кг/м3 NaY, 25 кг/м3 нитратов редкоземельных элементов (в расчете на оксиды редкоземельных элементов) и 0,01 кг/м3 Н2PtCl4•6H2O (в расчете на платину), смешивают в смесителе с образованием гидрозоля, который коагулируют при 15oС и рН 7,9 в гидрогель шариковой формы в слое минерального масла. Затем гидрогель обрабатывают водным раствором нитрата аммония концентрации 5 кг/м3 при 30oС в течение 36 ч, промывают конденсатной водой при 30oС в течение 24 ч от нитрат-ионов, сушат при 140oС и прокаливают при 650oС в течение 24 ч в токе паровоздушной смеси, содержащей 40 об. водяных паров.

Полученный шариковый катализатор содержит 12 мас. цеолита Y и имеет состав, мас.

Оксид алюминия 7,4

ОРЗЭ 2,5

Платина 0,001

Оксид натрия 0,4

Оксид кремния Остальное до 100

П р и м е р 5. Водный раствор сульфата алюминия, содержащий 20 кг/м3 Al2O3 и 80 кг/м3 H2SO4, водный раствор силиката натрия концентрации по NaOH 1,6 кг-экв/м3 и суспензию цеолита NaY в водном растворе нитратов редкоземельных элементов и платинохлористоводородной кислоты, содержащую 120 кг/м3 NaY, 5 кг/м3 нитратов редкоземельных элементов (в расчете на оксиды редкоземельных элементов) и 0,01 кг/м3 Н2PtCl6•6H2O (в расчете на платину), смешивают в смесителе с образованием гидрозоля, который коагулируют при 10oС и рН 8,1 в гидрогель шариковой формы в слое минерального масла. Затем гидрогель обрабатывают водным раствором нитрата аммония концентрации 20 кг/м3 при 60oС в течение 12 ч, промывают конденсатной водой при 60oС в течение 8 ч от нитратионов, сушат при 160oС и прокаливают при 750oС в течение 12 ч в токе паровоздушной смеси, содержащей 40 об. водяных паров.

Полученный шариковый катализатор содержит 12 мас. цеолита Y и имеет состав, мас.

Оксид алюминия 7,5

ОРЗЭ 0,5

Платина 0,001

Оксид натрия 0,3

Оксид кремния Остальное до 100

П р и м e р 6. Катализатор готовят согласно известному способу. Полученный шариковый катализатор содержит 12 мас. цеолита Y и имеет состав, мас.

Оксид алюминия 8,3

ОРЗЭ 2,5

Платина 0,0001

Оксид натрия 0,4

Оксид кремния Остальное до 100

П р и м е р 7. Катализатор готовят согласно известным способам. Полученный шариковый катализатор содержит 12 мас. цеолита Y и имеет состав мас.

Оксид алюминия 8,3

ОРЗЭ 2,5

Платина 0,01

Оксид натрия 0,4

Оксид кремния Остальное до 100

П р и м е р 8. Катализатор готовят согласно известным способам. Полученный шариковый катализатор содержит 12 мас. цеолита Y и имеет состав, мас.

Оксид алюминия 8,3

Платина 0,01

Оксид натрия 0,4

Оксид кремния Остальное до 100

П р и м е р 9. Катализатор готовят аналогично примеру 1. После промывки шарики гидрогеля подвергают диспергации (гомогенизации) в воде при 50oС, распылительной сушке при температуре входа дымовых газов 400oС и выхода 160oС и прокаливанию в кипящем слое при 600oС в течение 24 ч в токе паровоздушной смеси, содержащей 40 об. водяных паров. Полученный микросферический катализатор содержит 16 мас. цеолита Y и имеет состав, мас.

Оксид алюминия 8,2

ОРЗЭ 2,0

Платина 0,001

Оксид натрия 0,3

Оксид кремния Остальное до 100

П р и м е р 10. Катализатор готовят аналогично примеру 2. После промывки шарики гидрогеля подвергают диспергации в воде при 20oС, распылительной сушке при температуре входа дымовых газов 650oС и выхода 190oС и прокаливанию в кипящем слое при 750oС в течение 12 ч в токе паравоздушной смеси, содержащей 40 об. водяных паров.

Полученный микросферический катализатор содержит 10 мас. цеолита Y и имеет состав, маc.

Оксид алюминия 3,0

ОРЗЭ 0,5

Платина 0,01

Оксид натрия 0,2

Оксид кремния Остальное до 100

П р и м е р 11. Катализатор готовят аналогично примеру 3. После промывки шарики гидрогеля подвергают диспергации в воде при 30oС, распылительной сушке при температуре входа дымовых газов 650oС и выхода 180oС и прокаливанию в кипящем слое при 700oС в течение 18 ч в токе паровоздушной смеси, содержащей 40 об. водяных паров.

Полученный микросферический катализатор содержит 20 мас. цеолита Y и имеет состав, мас.

Оксид алюминия 9,7

ОРЗЭ 3,0

Платина 0,0001

Оксид натрия 0,7

Оксид кремния Остальное до 100

П р и м е р 12. Катализатор готовят аналогично примеру 4. После промывки шарики гидрогеля подвергают диспергации в воде при 50oС, распылительной сушке при температуре входа дымовых газов 600oС и выхода 190oС и прокаливанию в кипящем слое при 700oС в течение 24 ч в токе паровоздушной смеси, содержащей 40 об. водяных паров.

Полученный микросферический катализатор содержит 16 мас. цеолита Y и имеет состав, мас.

Оксид алюминия 8,0

ОРЗЭ 2,1

Платина 0,001

Оксид натрия 0,4

Оксид кремния Остальное до 100

П р и м е р 13. Катализатор готовят аналогично примеру 5. После промывки шарики гидрогеля подвергают диспергации в воде при 50oС, распылительной сушке при температуре входа дымовых газов 650oС и выхода 170oС и прокаливанию в кипящем слое при 750°С в течение 12 ч в токе паровоздушной смеси, содержащей 40 об. водяных паров.

Полученный микросферический катализатор содержит 16 мас. цеолита Y и имеет состав, мас.

Оксид алюминия 8,1

ОРЗЭ 0,5

Платина 0,001

Оксид натрия 0,3

Оксид кремния Остальное до 100

П р и м е р 14. Катализатор готовят аналогично примеру 6. Высушенный катализатор размалывают, отбирая фракцию 0,4-0,063 мм. Катализатор имеет состав, как в примере 6.

П р и м е р 15. Катализатор готовят аналогично примеру 7. Высушенный катализатор размалывают, отбирая фракцию 0,4-0,063 мм. Катализатор имеет состав, как в примере 7.

П р и м е р 16. Катализатор готовят аналогично примеру 8. Высушенный катализатор размалывают, отбирая фракцию 0,4-0,063 мм. Катализатор имеет состав, как в примере 8.

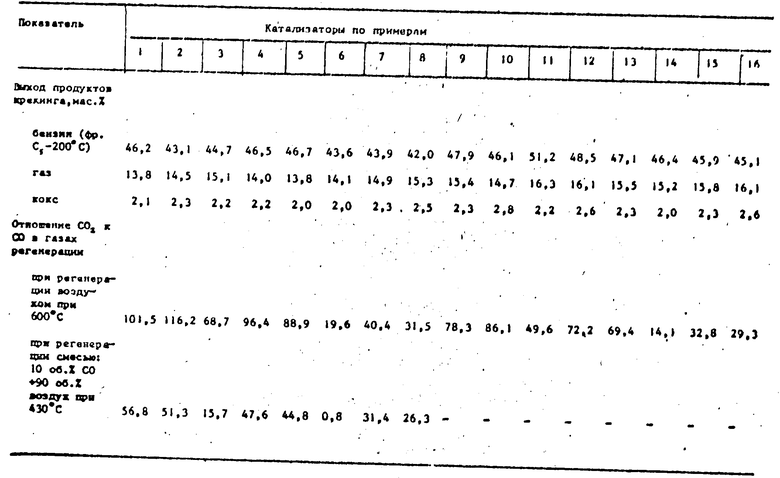

Полученные катализаторы перед испытанием обрабатывают 100%-ным водяным паром при 750oС в течение 6 ч. Испытания шариковых катализаторов проводят при 460oС и объемной скорости подачи сырья 1,5 ч-1. В качестве сырья используют керосиногазойлевую фракцию Краснодарских нефтей (плотность при 20oС 862 кг/м3, температура начала кипения 203oС, температура конца кипения 360oС). На стадии регенерации закоксованного катализатора, проводимой при 600oС и объемной скорости подачи воздуха 600 ч-1, определяют отношение СО2/СО в газах регенерации. Для шариковых катализаторов проводят также регенерацию закоксованного катализатора модельной смесью, состоящей из 10 об. СО и 90 об. воздуха при 430oС и объемной скорости подачи смеси 115 ч-1 Микросферические катализаторы испытывают при 500oС и массовой скорости 1 подачи сырья 7 ч-1.

Свойства катализаторов, полученных по предлагаемому и известному способам по примерам 1-5 и 9-13 (предлагаемые) и 6-8 и 14-16 (известные) приведены в таблице.

Как видно из представленных данных катализатор, приготовленный предлагаемым способом превосходит по своей активности в дожиге оксида углерода в процессе регенерации известный и, кроме того, имеет более простую технологию приготовления, так как исключается стадия сушки катализатора перед введением в него платинохлористоводородной кислоты. ТТТ1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 1986 |

|

SU1396333A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1999 |

|

RU2166529C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1999 |

|

RU2167908C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2004 |

|

RU2252242C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2003 |

|

RU2233309C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2003 |

|

RU2229498C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2010 |

|

RU2430955C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 2003 |

|

RU2229933C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2005 |

|

RU2287370C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2005 |

|

RU2285562C1 |

Изобретение относится к каталитической химии, в частности к приготовлению катализатора (КТ) для крекинга нефтяных фракций и дожига оксида углерода в процессе регенерации КТ. Цель - получение КТ с повышенной активностью и упрощение технологии его приготовления. Приготовление КТ включает смешение водной суспензии цеолита NaI с предварительным введением в нее нитратов редкоземельных элементов и Н2PtCl6, водного раствора сульфата алюминия и водного раствора силиката натрия. Затем проводят коагуляцию и/или синерезис, активацию нитратом или сульфатом аммония с последующей промывкой полученного гидрогеля, сушкой и прокаливанием. С целью получения КТ в микросферической форме промытый гидрогель подвергают диспергации, распылительной сушке и прокаливанию. Способ обеспечивает исключение стадии сушки КТ перед введением в него H2PtCl6. 1 з.п. ф-лы. 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Сборник научных трудов ГрозНИИ, М.: ЦНИИТЭНЕФТЕХИМ 1984, N 38, с.76-80. | |||

Авторы

Даты

1996-06-20—Публикация

1986-10-31—Подача