Изобретение относится к фштьтро- ванию, предназначено для очистки топ лива двигателей внутреннего сгорания и может быть использовано в нефтеперерабатывающей, авиационной, авто тракторной и других областях машиностроения преимущественно для разделения топливно масляных суспензий в процессах очистки нефтесодержащих топлив от масел, от механических и других примесей.

Цель изобретения - повышение долговечности фильтровального материала и производительности.

Способ изготовления фильтровального пористого материала заключается в следующем,

Из загрузочного бункера под действием собственного веса гранулированный полипропилен, нагретый до 160°С - температуры его спекания, поступает в подающие валки, куда одновременно затяп-шается также ячеистая сетка квадратного сечения размером 100 мкм и. диаметром проволоки 70- 80 мкм. Производится осаждение нагретого пористого полипропилена на поверхность ячеистой сетки симметрично с двух сторон и обжатие ее под давлением валками, после чего осуществляют гофрирование в нагретом состоянии полученного таким образом армированного фильтровального материала.

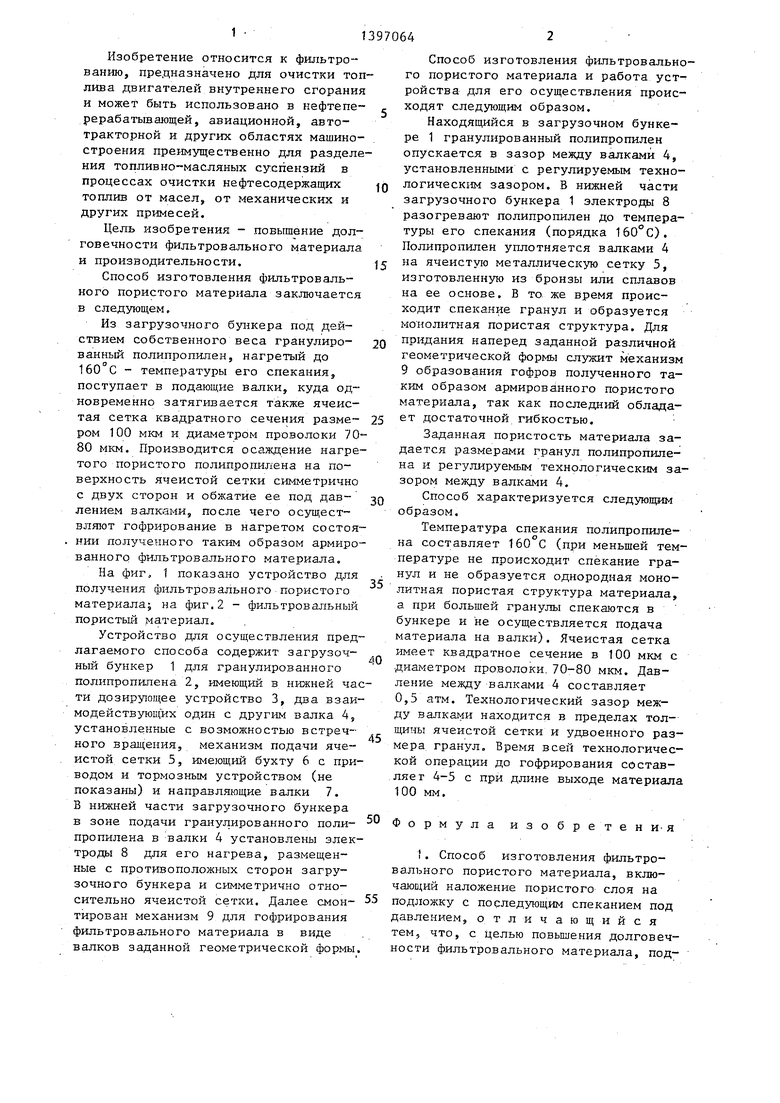

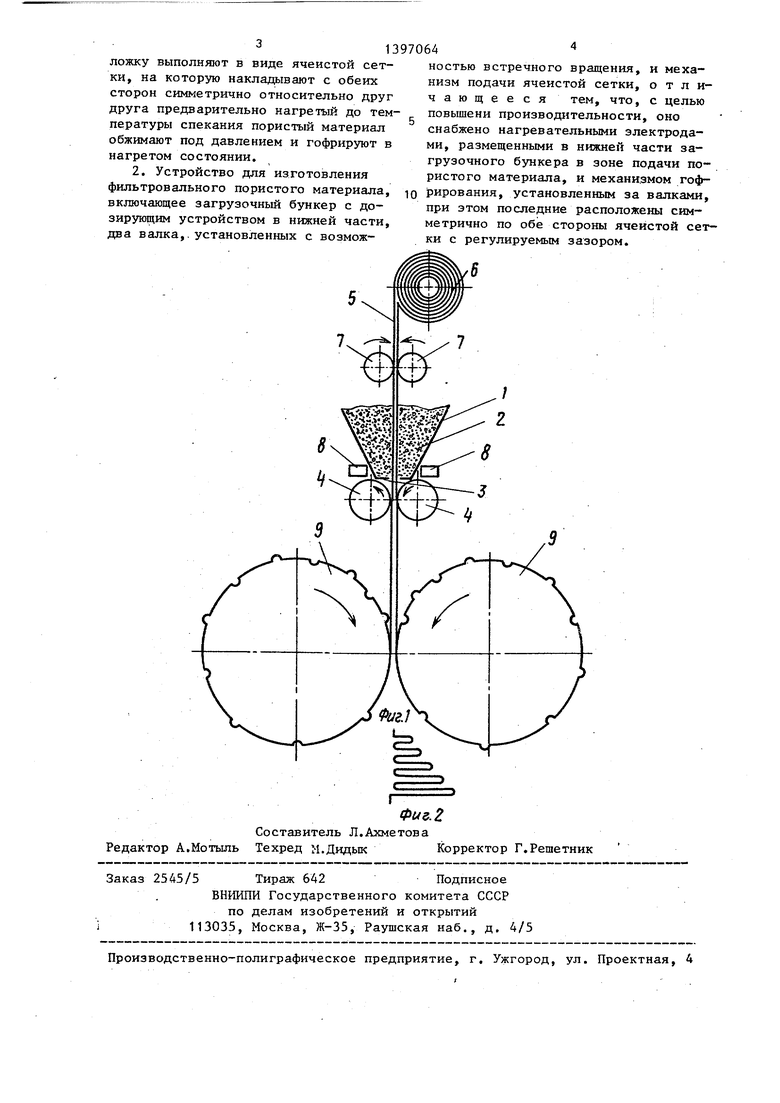

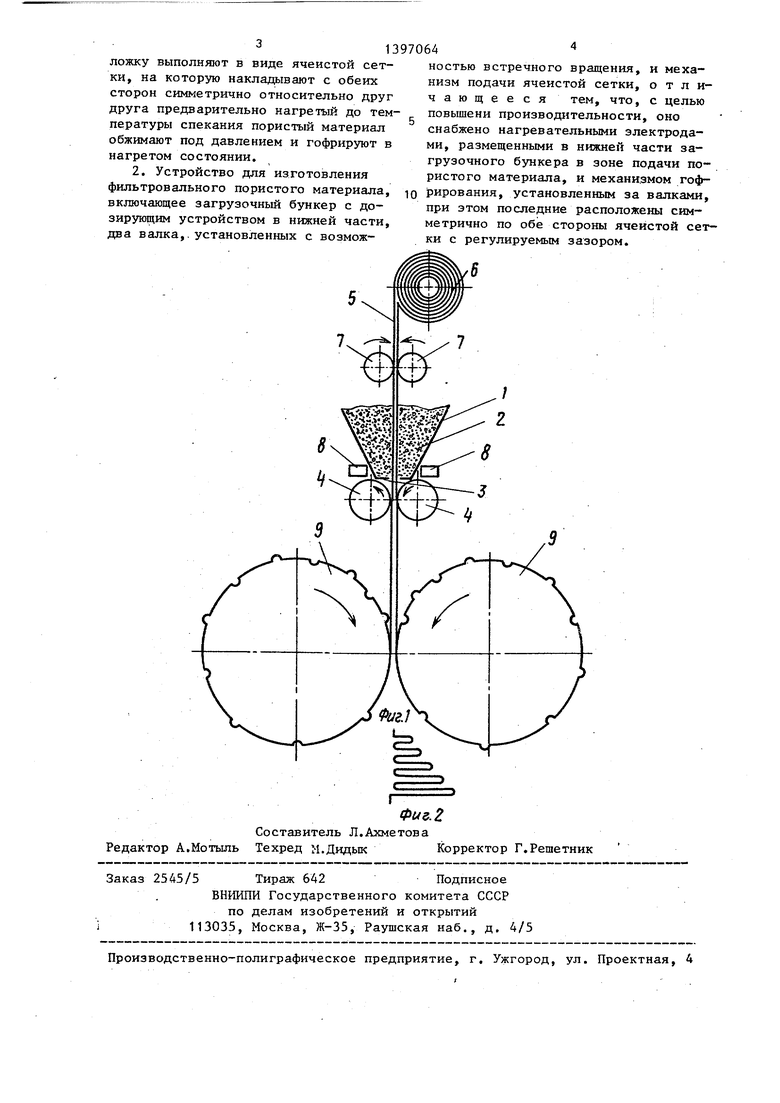

На фиг, 1 показано устройство для получения фильтровального пористого материала; на фиг.2 - фильтровальный пористьш материал.

Устройство для осуществления предлагаемого способа содержит загрузочный бункер 1 для гранулированного полипропилена 2, имеющий в нижней чати дозирующее устройство 3, два взаимодействующих один с другим валка 4, установленные с возможностью встречного вращения, механизм подачи ячеистой сетки 5, имеющий бухту 6 с приводом и тормозным устройством (не показаны) и направляющие валки 7. В нижней части загрузочного бункера в зоне подачи гранулированного полипропилена в валки 4 установлены электроды 8 для его нагрева, размещенные с противоположных сторон загрузочного бункера и симметрично относительно ячеистой сетки. Далее смонтирован механизм 9 для гофрирования фильтровального материала в виде валков заданной геометрической формы

Способ изготовления фильтровального пористого материала и работа уст ройства для его осуществления происходят следующим образом.

Находящийся в загрузочном бункере 1 гранулированный полипропилен опускается в зазор между валками 4, установленными с регулируемым техно- 0 логическим зазором. В нижней части загрузочного бункера 1 электроды 8 разогревают полипропилен до температуры его спекания (порядка 160°С). Полипропилен уплотняется валками 4 на ячеистую металлическую сетку 5, изготовленную из бронзы или сплавов на ее основе. В то же время происходит спекание гранул и образуется мо иолитная пористая структура. Для Q придания наперед заданной различной геометрической формы служит механизм 9 образования гофров полученного таким образом армированного пористого материала, так как последний облада- 5 ет достаточной гибкостью.

Заданная пористость материала задается размерами гранул полипропилена и регулируемым технологическим зазором между валками 4.

Способ характеризуется следующим образом.

Температура спекания полипропилена составляет 160 С (при меньшей температуре не происходит спекание гранул и не образуется однородная монолитная пористая структура материала, а при большей гранулы спекаются в бункере и не осуществляется подача материала на валки). Ячеистая сетка имеет квадратное сечение в 100 мкм с диаметром проволоки. 70-80 мкм. Давление между валками 4 составляет 0,5 атм. Технологический зазор между валками находится в пределах толщины ячеистой сетки и удвоенного размера, гранул. Время всей технологической операции до гофрирования составляет 4-5 с при длине выходе материала 100 мм.

0 Формула изобретен и-я

. Способ изготовления фильтровального пористого материала, включающий наложение пористого слоя на 5 подложку с последующим спеканием под давлением, отличающийся тем, что, с Целью повьпления долговечности фильтровального материала, под0

5

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления фильтровального пористого материала и устройство для его осуществления | 1987 |

|

SU1604415A1 |

| Способ изготовления фильтровального пористого материала и устройство для его осуществления | 1990 |

|

SU1724320A1 |

| Способ изготовления фильтровального пористого материала | 1987 |

|

SU1480854A2 |

| ГЕОРЕШЕТКА И ДРЕНАЖНЫЙ ГЕОКОМПОЗИТ НА ЕЕ ОСНОВЕ, А ТАКЖЕ СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2768878C1 |

| ФИЛЬТР | 1993 |

|

RU2070418C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОПЛАСТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2008227C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ИСТОЧНИКА ТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2439752C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2024 |

|

RU2836941C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННОГО ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБОМАШИНЫ | 2011 |

|

RU2507033C2 |

| Вращающаяся барабанная печь для обжига легких пористых заполнителей | 2020 |

|

RU2761323C1 |

Изобретение относится к транспортному и сельскохозяйственному машиностроению и предназначено для очистки жидкости, преимущественно топлива дизельного двигателя. Цель изобретения - повьшение долговечности фильтровального материала и повышение его производительности. Способ заключается в том, что в качестве подложки используют ячеистую сетку, а наложение пор слоя на ячеистую сетку осуществляют с двух сторон симметрично относительно друг друга путем нагрева пористого материала, на пример полипропилена, до температуры его спекания, последующего осаждения на поверхность ячеистой сетки и обжатия ее под давлением. После этого осуществляют гофрирование в нагретом состоянии Полученного фильтровального материала. Устройство для осуществления способа снабжено механизмом для образования гофр фильтрЬваль- ного пористого материала и электродами для его нагрева, которые размещены в нижней части загрузочного бункера в зоне подачи пористого материала в ) валки симметрично по обе стороны ячеистой сетки, причем механизм для об разования гофр фильтровального пористого материала смонтирован за валками, которые установлены с регулируемым технологическим зазором. 2 з.п. ф-лы, 2 ил. с S (Л со со о О5 4

| Способ изготовления фильтровального пористого материала тонкой очистки | 1976 |

|

SU882555A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-05-23—Публикация

1986-11-10—Подача