(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления фильтровального пористого материала и устройство для его осуществления | 1986 |

|

SU1397064A1 |

| Способ изготовления фильтровального пористого материала и устройство для его осуществления | 1987 |

|

SU1604415A1 |

| Способ изготовления фильтровального пористого материала | 1987 |

|

SU1480854A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ИСТОЧНИКА ТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2439752C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОЧНОГО РЕГЕНЕРАТИВНОГО ПРОДУКТА | 2019 |

|

RU2712695C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РИФЛЕНОГО ПОЛОТНА | 2020 |

|

RU2820236C2 |

| Способ формирования антифрикционного покрытия с помощью автоматизированного устройства подачи порошкового материала в зону лазерной обработки | 2017 |

|

RU2652335C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНОЙ ПОРИСТОЙ ОСНОВЫ ВОДОРОДНОГО ЭЛЕКТРОДА ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1997 |

|

RU2127475C1 |

| Способ изготовления патронного фильтрующего элемента | 1986 |

|

SU1393450A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ В РЕЖИМЕ ГОРЕНИЯ | 2004 |

|

RU2277031C2 |

Изобретение относится к фильтрованию. Цель изобретения - повышение долговечности и качества фильтровального материала. Для этого наложение пористого слоя на подложку проводят с одной стороны в несколько приемов, причем размер наносимого материала увеличивается с каждым последующим приемом нанесения, и на верхнем слое фильтровального материала производят рифление поверхности. При этом устройство снабжено дополнительными бункерами с формирующими валиками и нагревательными электродами, прич ем валик последнего бункера, установленный со стороны нанесения фильтровального материала, выполнен рифленым. 2 с.п. ф-лы, 4 ил.

Изобретение относится к фильтрованию, предназначено для очистки топлива двигателей внутреннего сгорания и может быть использовано в нефтеперерабатывающей, авиационной, автотракторной и других областях для разделения топливных суспензий в процессах очистки нефтесодержащих топлив от масел, механических и других примесей.

Известен способ нанесения фильтрующего слоя на поверхность фильтрующего элемента, включающий подачу восходящего потока водной суспензии порошкообразного фильтрующего материала на его наружную поверхность и отвод жидкой фазы.

Недостатком этого способа является отсутствие возможности контроля толщины наносимого слоя.

Известен также способ изготовления фильтровального пористого материала, включающий наложение пористого слоя на подложку с последующим спеканием под давлением.

Недостатком этого способа является нетехнологичность изготовления такого материала ввиду невозможности его регенерации при техническом обслуживании.

Наиболее близким техническим решением по своей сущности и достигаемому результату является способ изготовления

VI

hO Јь СО ГО О

фильтровального материала и устройство для его осуществления, включающий наложение пористого слоя на подложку с последующим спеканием под давлением с одновременным гофрированием.

Недостатком этого способа является возможность отрыва слоя фильтровального материала со стороны подложки противоположно потоку жидкости, что снижает качество и долговечность фильтровального материала.

Цель изобретения - повышение долговечности качества фильтровального материала и увеличение поверхности фильтрования.

Указанная цель достигается тем, что согласно способу изготовления фильтровального материала, включающему наложение пористого слоя на подложку с последующим спеканием под давлением и одновременным гофрированием, наложение пористого слоя на подложку проводят с одной стороны в несколько приемов, причем размер наносимого материала увеличивается с каждым последующим приемом нанесения, и на верхнем слое фильтровального материала производят рифление поверхности.

Устройство для осуществления предлагаемого способа, включающее загрузочный бункер с дозирующим механизмом в нижней части, формирующие валики, установленные с возможностью встречного вращения, гофрирующие ролики, нагревательные элементы, механизм для подачи ячеистой сетки, снабжено дополнительными бункерами с формирующими валиками и нагревательными электродами, а валик последнего бункера, установленный со стороны нанесения фильтровального материала, выполнен рифленым.

Согласно предлагаемому способу пористый фильтровальный слой накладывают на подложку с одной стороны. Это необходимо для исключения возможности отрыва фильтровального слоя материала при фильтрации со стороны подложки, противоположно направленной потоку жидкости.

Кроме того, проводят послойное наложение фильтровального материала на подложку с увеличением размеров наносимых фракций в каждом последующем слое. Это необходимо для разделения механических и других примесей по размерам их включений, осаждения их на соответствующем слое, повышения тонкости очистки и улучшения условий для регенерации пропускной способности фильтра при промывке его встречным потоком жидкости. Рифление поверхности верхнего слоя фильтровального материала необходимо для повышения

производительности фильтрующего элемента путем увеличения площади поверхности фильтрования.

Предлагаемое устройство снабжено до5 полнительными бункерами с формирующими валиками и нагревательными электрода ми, что необходимо для послойного одностороннего нанесения фильтровального материала на подложку по размерам

0 фракций. Валик последнего бункера, установленный со стороны нанесения фильтровального материала выполнен рифленым, что необходимо для повышения производительности фильтрующего элемента путем

5 увеличения площади поверхности фильтрации.

Сущность способа изготовления фильтровального пористого материала заключается в следующем.

0 Из загрузочных бункеров с дозирующими устройствами гранулирующий полипропилен с размерами гранул 40-80 мкм в первом загрузочном бункере и 120-150 мкм во втором загрузочном бункере, нагретый

5 до температуры спекания 160°С, под действием собственного веса поступает в подающие валки. Одновременно в подающие валки затягивается и ячеистая сетка квадратного сечения размером 100 мкм и диа0 метром 70-80 мкм. Производится послойное одностороннее осаждение нагретого пористого полипропилена на поверхность ячеистой сетки и обжатие под давлением каждого слоя формирующими

5 валиками, причем на последнем слое производят рифление поверхности фильтровального материала, затем осуществляют гофрирование в нагретом состоянии полученного таким образом армированного

0 фильтровального материала.

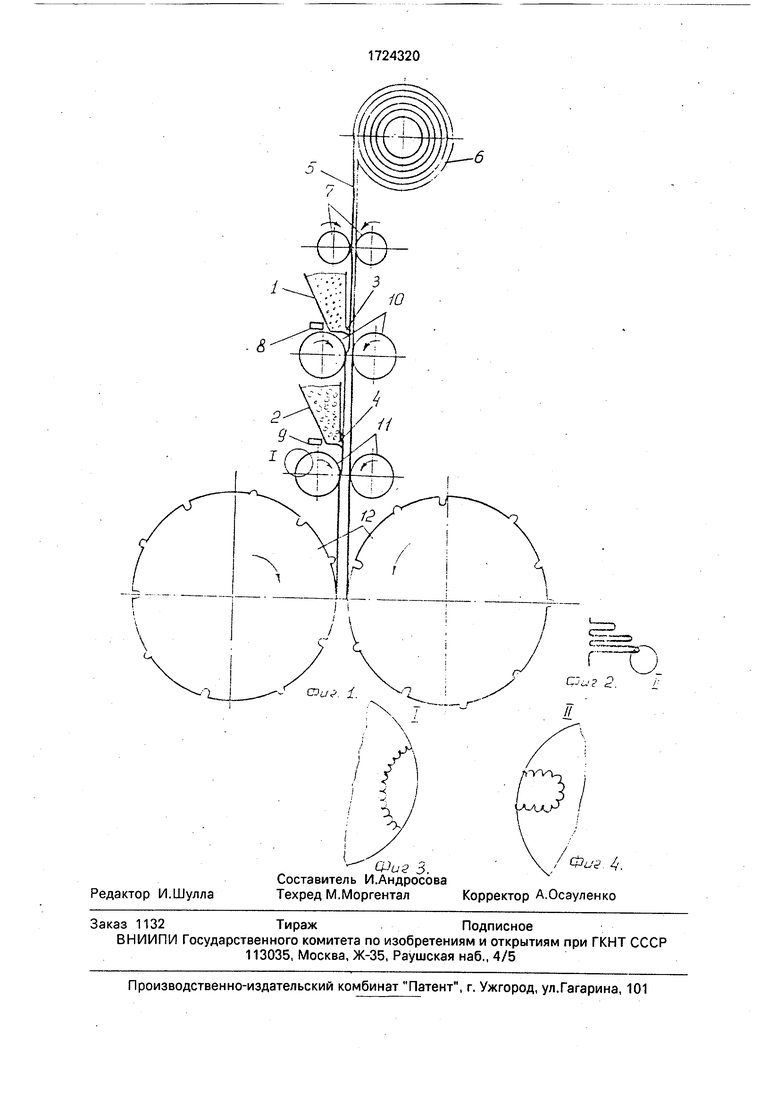

На фиг. 1 представлена схема устройства для получения фильтровального пористого материала; на фиг. 2 - конфигурация фильтровального материала; на фиг. 3 - узел

5 I на фиг. 1 (профиль рифленого валика); на фиг. 4 - узел II на фиг. 2 (профиль сечения фильтровального пористого материала).

Устройство для осуществления предлагаемого способа включает загрузочные бунке0 ры 1 и 2 с дозирующими приспособлениями 3 и 4, расположенными в нижних частях бункеров 1 и 2. В верхней части бункера 1 размещен механизм подачи ячеистой сетки 5, смотанной в бухту 6 с направляющими валками 7. В

5 нижней части бункеров 1 и 2 размещены электроды 8 и 9 для нагрева полипропилена. Под бункерами 1 и 2 установлены с возможностью встречного вращения и регулирования зазора валки 10 и 11. Причем валок 11,

установленный под последним бункером 2

со стороны нанесения фильтровального пористого слоя, выполнен рифленым. В нижней части устройства смонтирован механизм 12 для гофрирования фильтровального материала, выполненный в виде валков заданной геометрической формы.

Способ изготовления фильтровального пористого материала и работа устройства для его осуществления происходят следующим образом.

Находящийся в загрузочных бункерах 1 и 2 полипропилен размерами гранул соответственно 60 и 125 мкм и нагретый электродами 8 и 9 до температуры его спекания под действием силы тяжести подается по- слойно на одну сторону ячеистой сетки 5 в зазор между валками 10 и 11 уплотняется ими, спекаясь и образуя монолитную пористую структуру. При этом последний слой фильтровального пористого материала вы- полняется рифленым. Далее фильтровальный пористый материал гофрируется посредством механизма 12, выполненного в виде валков заданной геометрической формы. Необходимая послойная пори- стость фильтровального материала задается размерами гранул полипропилена и регулировкой зазора валков 10 и 11.

Способ осуществляют следующим образом.

Температура спекания полипропилена составляет 160°С. Ячеистая сетка имеет квадратное сечение в 100 мкм с диаметром проволоки 75 мкм. Давление между валками 10 и 11 составляет 0,5 атм. Время всей технологиче- ской операции до гофрирования составляет 4,5 с при длине выхода материала 100 мм.

По сравнению с известным предложенный способ позволит на 3-6% улучшить качество фильтровального пористого слоя и повысить срок службы в 1,2-1,5 раза.

Формула изобретения

Редактор И.Шулла

CPus 3. 4.

Составитель И.Андросова

Техред М.МоргенталКорректор А.Осэуленко

| Способ нанесения фильтрующего слоя напОВЕРХНОСТь СВЕчЕВОгО фильТРующЕгО элЕ-MEHTA | 1978 |

|

SU841649A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления фильтровального пористого материала тонкой очистки | 1976 |

|

SU882555A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления фильтровального пористого материала и устройство для его осуществления | 1986 |

|

SU1397064A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-04-07—Публикация

1990-06-22—Подача