(21)4046807/25-28

(22)01.04.86

(46) 23.05.88. Бюл. № 19

(71)Дизелестроительный завод им, С.М. Кирова

(72)В.К. Иванько и В.Н. Коптелов (53) 531.717.15(088.8)

(56) Пискйрскнй Г.А. и Рабинович А.Н. Приборы для контроля цилиндрических резьб. - М.: Машгиз, 1960, с. 113, фиг. 76а.

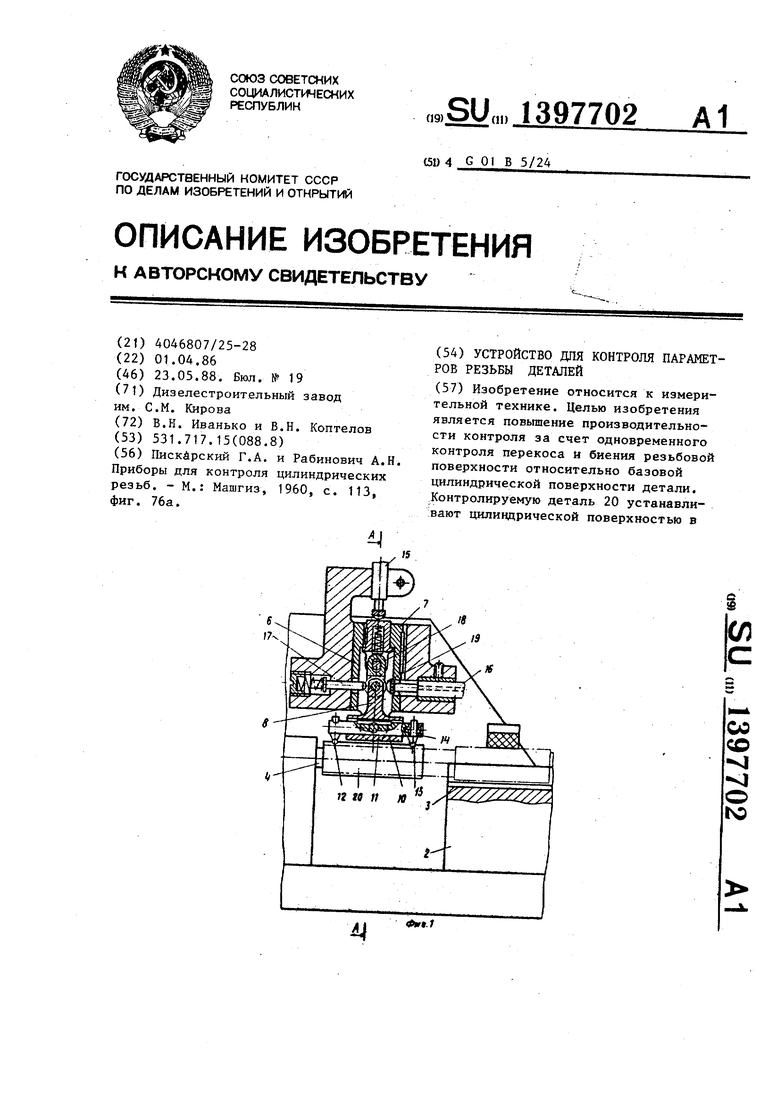

(54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ РЕЗЬБЫ ДЕТАЛЕЙ

(57) Изобретение относится к измерительной технике. Целью изобретения является повьшение производительности контроля за счет одновременного контроля перекоса и биения резьбовой поверхности относительно базовой цилиндрической поверхности детали. Контролируемую деталь 20 устанавли- вают циливдрической поверхностью в

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО К КРУГЛОШЛИФОВАЛЬНОМУ СТАНКУ ДЛЯ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТИПА СЕПАРАТОРА | 1991 |

|

RU2024384C1 |

| КОНТРОЛЬНОЕ УСТРОЙСТВО | 2000 |

|

RU2165593C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ И КОНТРОЛЯ СООСНОСТИ СРЕДНЕГО И ПРОМЕЖУТОЧНЫХ ОТВЕРСТИЙ ОТНОСИТЕЛЬНО КРАЙНИХ | 2021 |

|

RU2774311C1 |

| Устройство для измерения и контроля соосности отверстий | 2016 |

|

RU2623817C1 |

| АВТОМАТ ДЛЯ ИЗМЕРЕНИЯ И СОРТИРОВКИ ДЕТАЛЕЙ | 1938 |

|

SU57760A1 |

| Устройство для контроля внутренней резьбы калибром | 1985 |

|

SU1357687A2 |

| Устройство для контроля симметричности заточки инструментов | 1989 |

|

SU1696840A1 |

| Прибор для контроля диаметра рабочейчАСТи пяТизубыХ РАзВЕРТОК | 1974 |

|

SU848970A1 |

| Способ определения радиусов кривизны сферических поверхностей и устройство для его осуществления | 1988 |

|

SU1562691A1 |

| Прецизионный газостатический шпиндельный узел | 2021 |

|

RU2771708C1 |

re

13

(Л

со со

sj

о Is:)

firt.t

призму 3 и поджимают к торцовому упору 4. В канавки резьбовой поверхности детали 20 вводят сферические наконечники 12 и 13, закрепленные на скалке 11, установленной подвижно вдоль оси контролируемой детали 20, в рычаге 8, в свою очередь, закрепленном шарнирно на шпинделе 7, Который может перемещаться в корпусе устройства 6 в радиальном направлении контролируемой детали 20, С

: t, .

Изобретение относится к измерительной технике, а именно к устройствам для контроля деталей, имеющих наружную резьбу и расположенную со- осно с ней наружную цилиндрическую поверхность.

Целью изобретения является повышение точности и производительности Контроля за счет одновременного контроля .перекоса и биения резьбовой Поверхности относительно базовой ци-. линдрической поверхности детали.

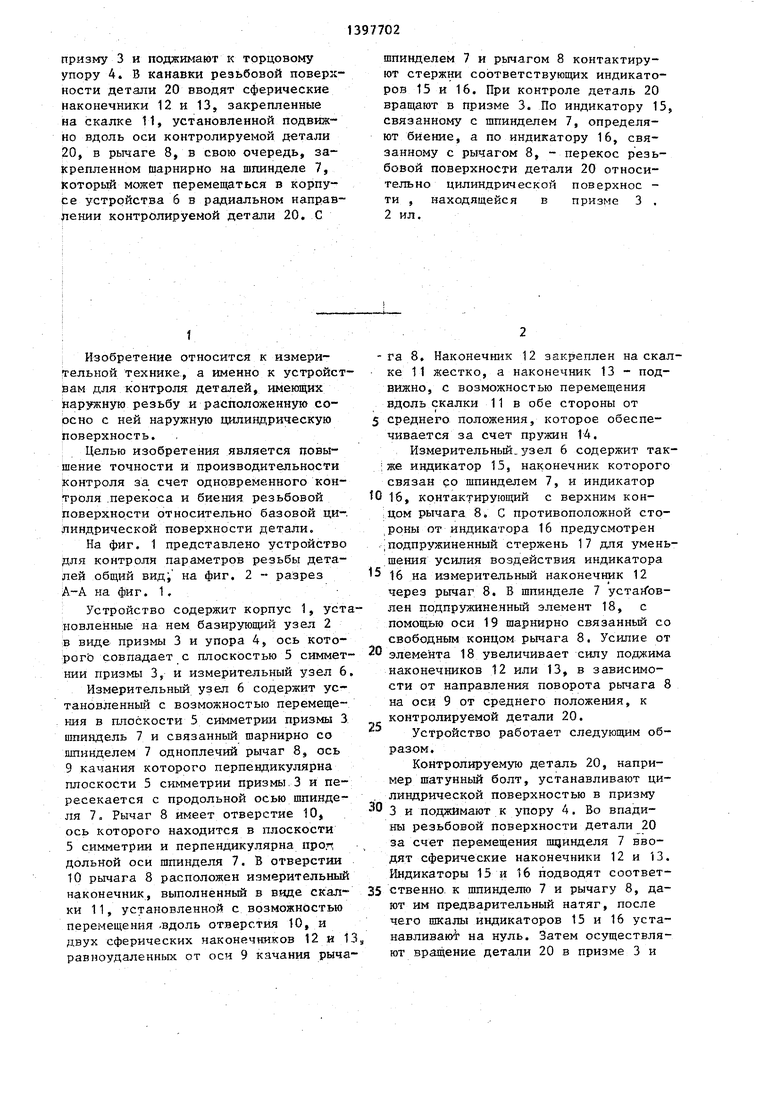

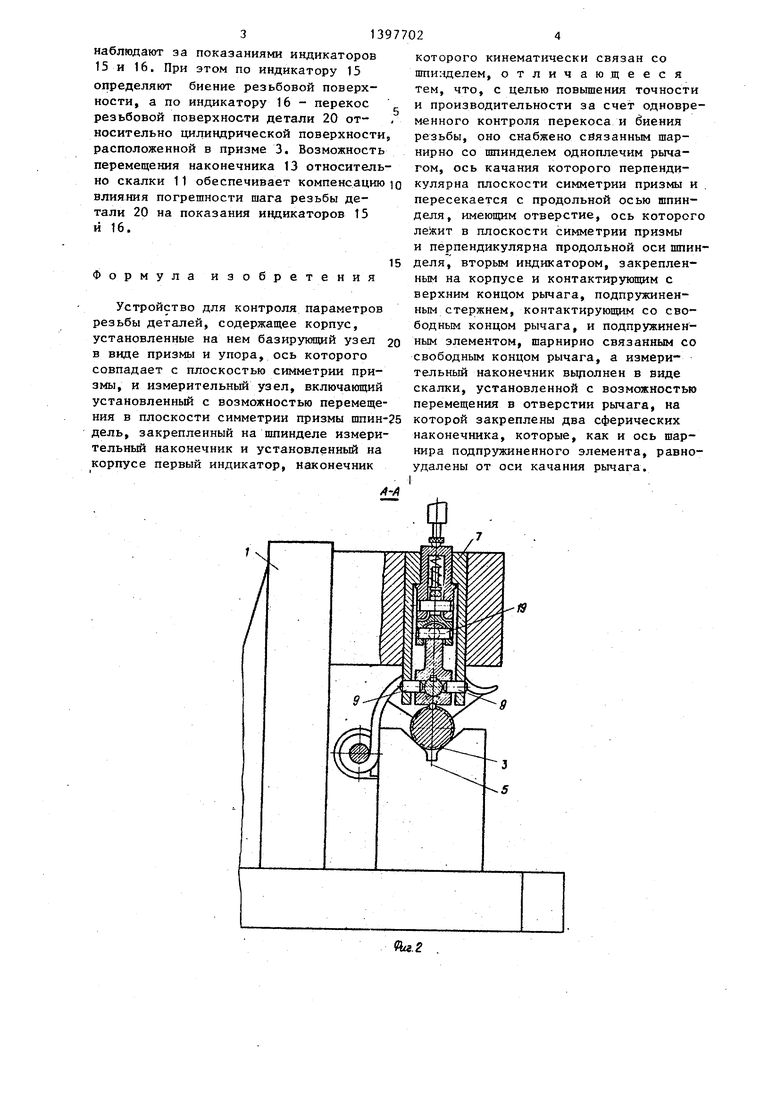

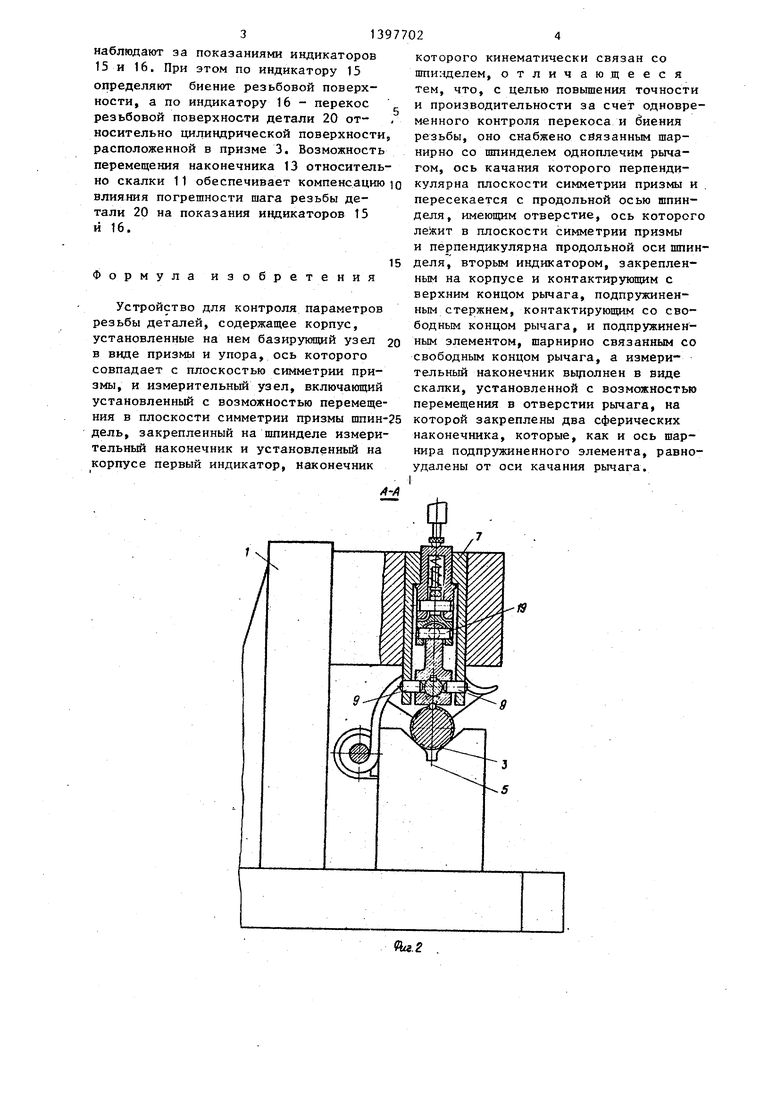

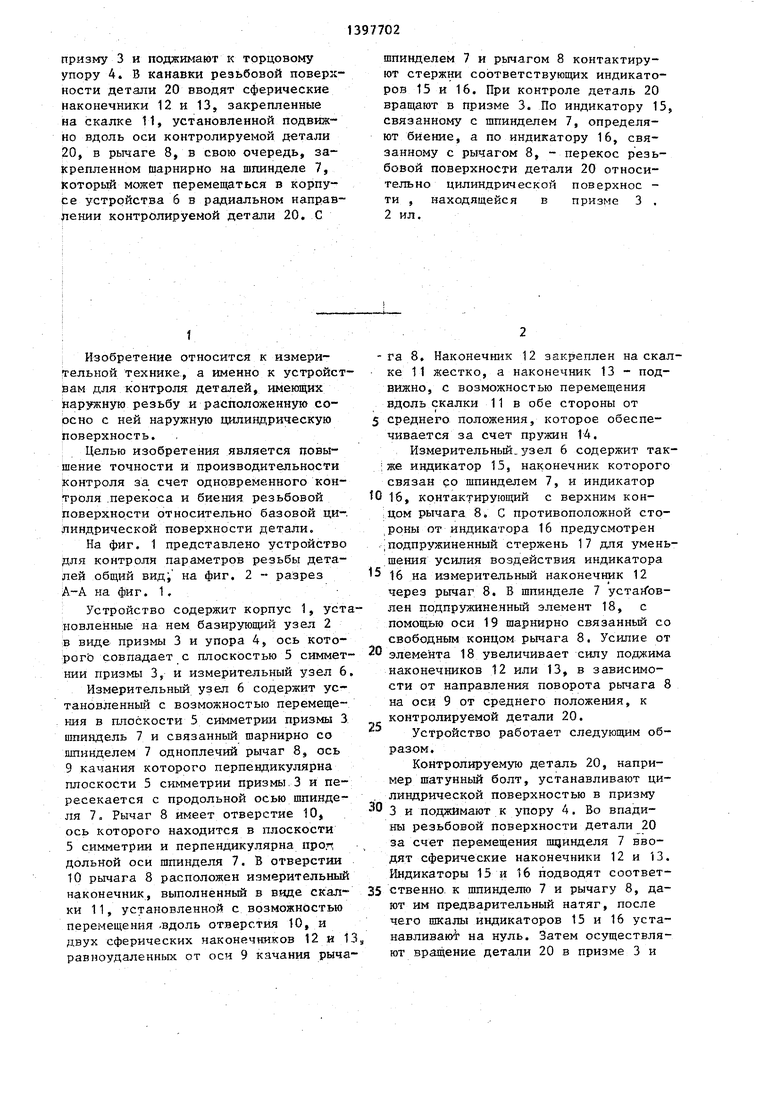

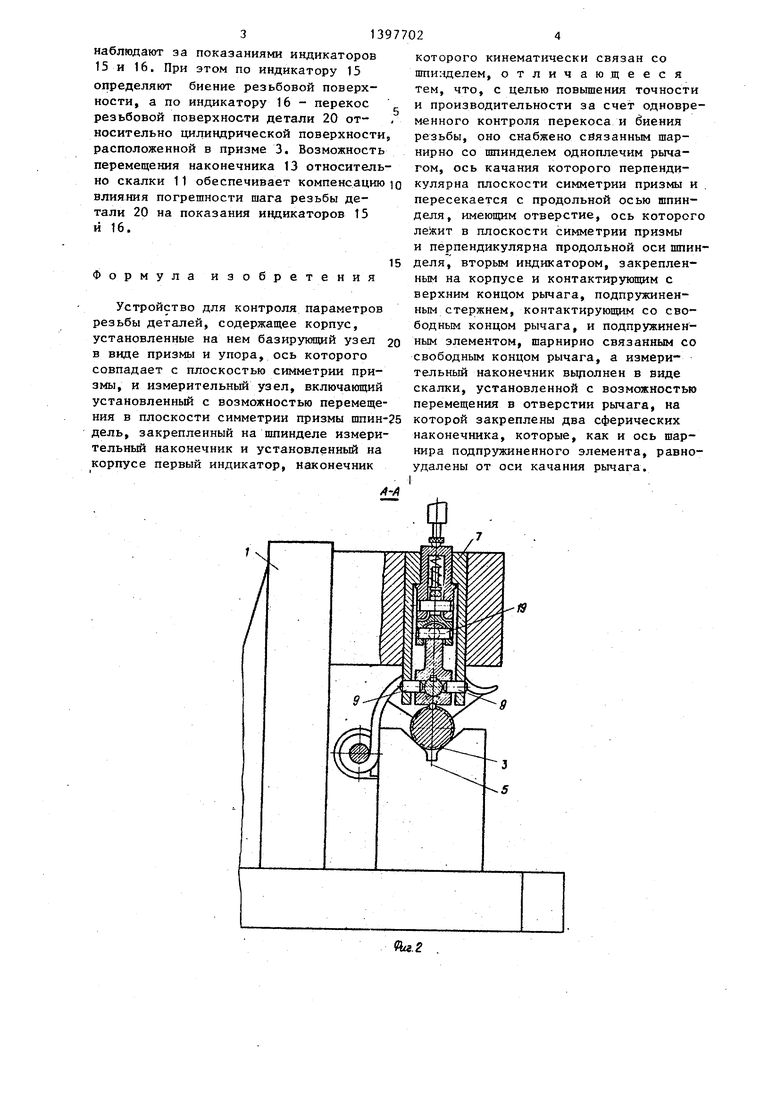

На фиг. 1 представлено устройство для контроля параметров резьбы деталей общий вид; на фиг. 2 - разрез А-А на фиг. 1,

Устройство содержит корпус 1, установленные на нем базирующий узел 2 в виде призмы 3 и упора 4, ось которого совпадает с плоскостью 5 симмет- нии призмы 3, и измерительный узел 6.

Измерительный узел 6 содержит ус- тановленньш с возможностью перемещения в плоскости 5 симметрии призмы 3 шпиндель 7 и связанный шарнирно со шпинделем 7 одноплечий рычаг 8, ось

9качания которого перпендикулярна плоскости 5 симметрии призмы,3 и пересекается с продольной осью шпинделя 7, Рычаг 8 имеет отверстие 10, ось которого находится в плоскости

5 симметрии и перпендикулярна прол дольной оси шпинделя 7. В отверстии

10рычага 8 расположен измерительный наконечник, выполненный в виде скал ки 11, установленной с возможностью перемещения -вдоль отверстия 10, и двух сферических наконечников 12 и 13 равноудаленньпс от оси 9 качания рычашпинделем 7 и рычагом 8 контактируют стержни соответствующих индикаторов 15 и 16. При контроле деталь 20 вращают в призме 3. По индикатору 15, связанному с шпинделем 7, определяют биение, а по индикатору 16, связанному с рычагом 8, - перекос резьбовой поверхности детали 20 относительно цилиндрической поверхнос ти

2 ил.

находящейся в призме 3 .

- га 8. Наконечник 12 закреплен на скалке 11 жестко, а наконечник 13 - подвижно, с возможностью перемещения вдоль скалки 11 в обе стороны от 5 среднего положения, которое обеспечивается за счет пружин 14.

Измерительньй.узел 6 содержит так- ; же индикатор 15, наконечник которого связан со шпинделем 7, и индикатор

o 16, контактирующий с верхним кон- :цом рычага 8. С противоположной стр- ,роны от индикатора 16 предусмотрен -1 подпружиненный стержень 17 для уменьшения усилия воздействия индикатора

16 на измерительный наконечник 12 через рьгааг 8. В шпинделе 7 уставов- лей подпружиненный элемент 18, с помощью оси 19 шарнирно связанный со свободным концом рычага 8. Усилие от

элемента 18 увеличивает силу поджима наконечников 12 или 13, в зависимости от направления поворота рьиага 8 на оси 9 от среднего положения, к контролируемой детали 20.

Устройство работает следующим образом.

Контролируемую деталь 20, например шатунный болт, устанавливают цилиндрической поверхностью в призму

3 и поджимают к упору 4. Во впадины резьбовой поверхности детали 20 за счет перемещения шцинделя 7 вводят сферические наконечники 12 и 13. Индикаторы 15 и 16 подводят соответ5 ственно. к шпинделю 7 и рычагу 8, дают им предварительный натяг, после чего шкалы индикаторов 15 и 16 уста- навливаю 1 на нуль. Затем осуществляют вращение детали 20 в призме 3 и

5

наблюдают за показаниями индикаторов 15 и 16. При этом по индикатору 15 определяют биение резьбовой поверхности, а по индикатору 16 - перекос резьбовой поверхности детали 20 относительно цилиндрической поверхности, расположенной в призме 3. Возможность перемещения наконечника 13 относительно скалки 11 обеспечивает компенсациюJQ влияния погрешности шага резьбы детали 20 на показания индикаторов 15 и 16.

Формула изобретения

Устройство для контроля параметров резьбы деталей, содержащее корпус, установленные на нем базируклдий узел 20 в виде призмы и упора, ось которого совпадает с плоскостью симметрии призмы, и измерительный узел, включающий установленный с возможностью перемещения в плоскости симметрии призмы шпин-25 дель, закрепленный на шпинделе измерительный наконечник и установленный на корпусе первый индикатор, наконечник

Q

5

0 5

которого кинематически связан со шпиэделем, отличающееся тем, что, с целью повышения точности и производительности за счет одновременного контроля перекоса и биения резьбы, оно снабжено связанным шар- нирно со шпинделем одноплечим рычагом, ось качания которого перпендикулярна плоскости симметрии призмы и пересекается с продольной осью шпинделя, имеющим отверстие, ось которого лежит в плоскости симметрии призмы и перпендикулярна продольной оси шпинделя, вторым индикатором, закрепленным на корпусе и контактирующим с верхним концом рычага, подпружиненным стержнем, контактирующим со свободным концом рычага, и подпружиненным элементом, шарнирно связанным со свободным концом рычага, а измерительный наконечник выполнен в виде скалки, установленной с возможностью перемещения в отверстии рычага, на которой закреплены два сферических наконечника, которые, как и ось шарнира подпружиненного элемента, равноудалены от оси качания рычага.

IS

Авторы

Даты

1988-05-23—Публикация

1986-04-01—Подача