Изобретение относится к измерительной технике в машиностроении, а именно к устройствам для контроля внутренней резьбы калибром, и является усовершенствованием изобретения по авт. св. № 1060930.5

Цель изобретения - расширение технологических возможностей.

Цель достигается тем, что механизм базирования выполнен с возможностью закрепления на позиции измерения деталей, не Q имеюш,их специальных элементов для предохранения от вращения, например, цилиндрических деталей, наружная поверхность которых выполнена резьбовой.

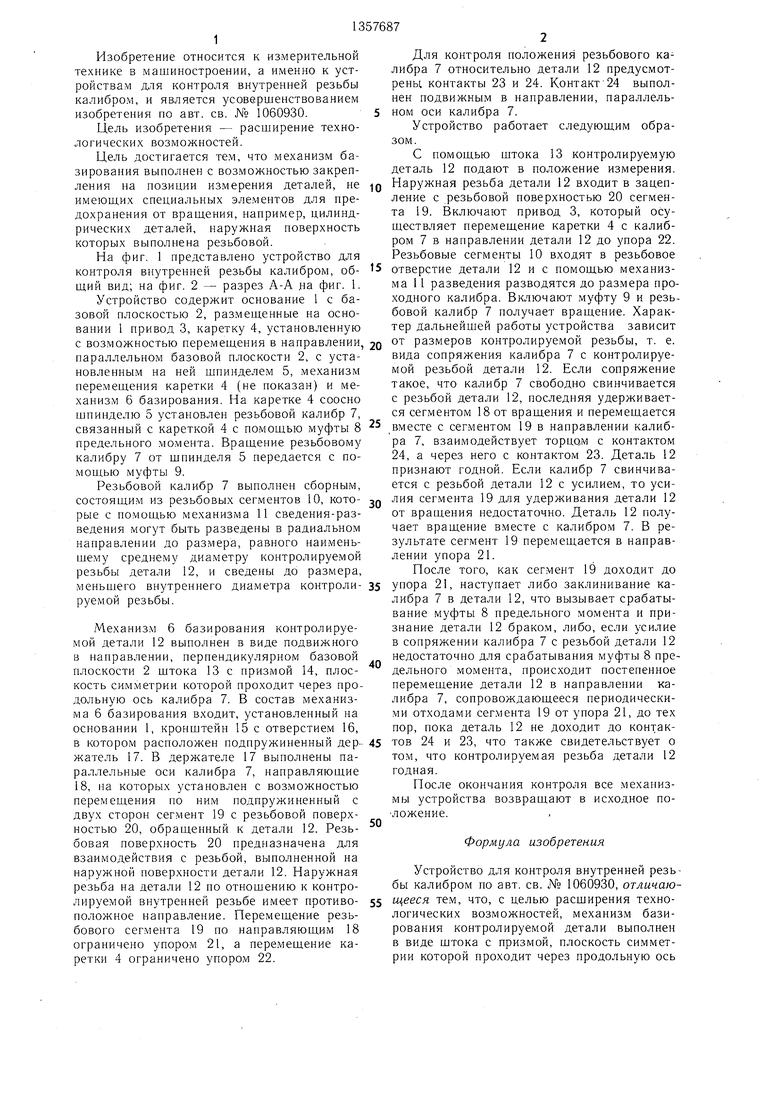

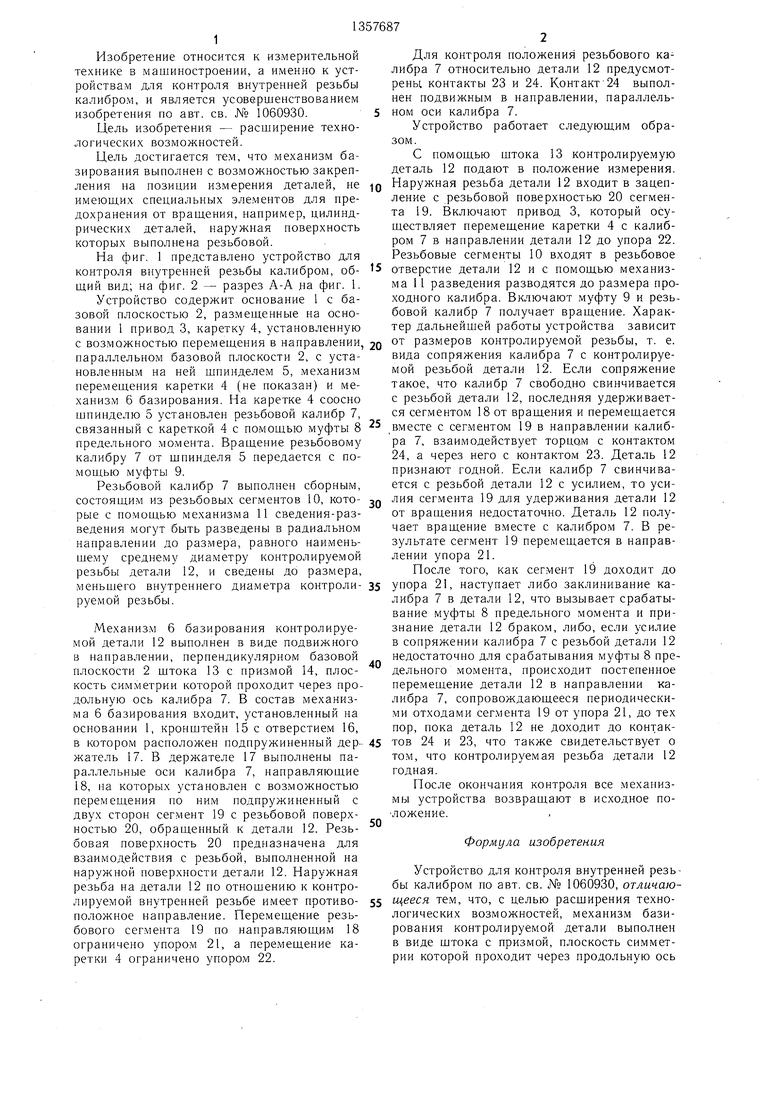

На фиг. 1 представлено устройство для контроля внутренней резьбы калибром, об- щий вид; на фиг. 2 разрез А-А на фиг. 1.

Устройство содержит основание 1 с базовой плоскостью 2, размешенные на основании 1 привод 3, каретку 4, установленную

Для контроля положения резьбового калибра 7 относительно детали 12 предусмотрены контакты 23 и 24. Контакт 24 выполнен подвижным в направлении, параллельном оси калибра 7.

Устройство работает следующим образом.

С помощью штока 13 контролируемую деталь 12 подают в положение измерения. Наружная резьба детали 12 входит в зацепление с резьбовой поверхностью 20 сегмента 19. Включают привод 3, который осуществляет перемещение каретки 4 с калибром 7 в направлении детали 12 до упора 22. Резьбовые сегменты 10 входят в резьбовое отверстие детали 12 и с помощью механизма 11 разведения разводятся до размера про ходного калибра. Включают .муфту 9 и резь бовой калибр 7 получает вращение. Характер дальнейшей работы устройства зависит

возможностью перемещения в направлении, 2о размеров контролируемой резьбы, т. е.

25

35

параллельном базовой плоскости 2, с установленным на ней шпинделем 5, механизм перемещения каретки 4 (не показан) и механизм 6 базирования. На каретке 4 соосно шпинделю 5 установлен резьбовой калибр 7, связанный с кареткой 4 с помощью муфты 8 предельного мо.мента. Вращение резьбовому калибру 7 от щпинделя 5 передается с помощью муфты 9.

Резьбовой калибр 7 выполнен сборным, состоящим из резьбовых сегментов 10, кото- JQ рые с помощью механизма 11 сведения-разведения могут быть разведены в радиальном нанравлении до размера, равного наимень- щему среднему диаметру контролируемой резьбы детали 12, и сведены до размера, меньшего внутреннего диаметра контролируемой резьбы.

вида сопряжения калибра 7 с контролируемой резьбой детали 12. Если сопряжение такое, что калибр 7 свободно свинчивается с резьбой детали 12, последняя удерживается сегментом 18 от вращения и перемещается вместе с сегментом 19 в направлении калибра 7, взаимодействует торцам с контактом 24, а через него с контактом 23. Деталь 12 признают годной. Если калибр 7 свинчивается с резьбой детали 12 с усилием, то усилия сегмента 19 для удерживания детали 12 от вращения недостаточно. Деталь 12 получает вращение вместе с калибром 7. В результате сегмент 19 перемещается в направлении упора 21.

Цосле того, как сегмент 19 доходит до упора 21, наступает либо заклинивание калибра 7 в детали 12, что вызывает срабатывание муфты 8 предельного момента и признание детали 12 браком, либо, если усилие в сопряжении калибра 7 с резьбой детали 12 недостаточно для срабатывания муфты 8 пре дельного момента, происходит постепенное перемещение детали 12 в направлении калибра 7, сопровождающееся периодическими отходами сегмента 19 от упора 21, до тех пор, пока деталь 12 не доходит до контактов 24 и 23, что также свидетельствует о том, что контролируемая резьба детали 12 годная.

Механизм 6 базирования контролируемой детали 12 выполнен в виде подвижного в направлении, перпендикулярном базовой плоскости 2 штока 13 с призмой 14, плоскость симметрии которой проходит через продольную ось калибра 7. В состав механизма 6 базирования входит, установленный на основании 1, кронштейн 15с отверстием 16, в котором расположен подпружиненный держатель 17. В держателе 17 выполнены параллельные оси калибра 7, направляющие 18, на которых установлен с возможностью перемец;ения по ним подпружиненный с двух сторон сегмент 19 с резьбовой поверхностью 20, обращенный к детали 12. Резьбовая поверхность 20 предназначена для взаимодействия с резьбой, выполненной на наружной поверхности детали 12. Наружная резьба на детали 12 но отношению к контролируемой внутренней резьбе имеет противоположное направление. Перемещение резьбового сег.мента 19 по направляющим 18 ограничено упором 21, а пере.мещение каретки 4 ограничено упором 22.

Для контроля положения резьбового калибра 7 относительно детали 12 предусмотрены контакты 23 и 24. Контакт 24 выполнен подвижным в направлении, параллельном оси калибра 7.

Устройство работает следующим образом.

С помощью штока 13 контролируемую деталь 12 подают в положение измерения. Наружная резьба детали 12 входит в зацепление с резьбовой поверхностью 20 сегмента 19. Включают привод 3, который осуществляет перемещение каретки 4 с калибром 7 в направлении детали 12 до упора 22. Резьбовые сегменты 10 входят в резьбовое отверстие детали 12 и с помощью механизма 11 разведения разводятся до размера проходного калибра. Включают .муфту 9 и резьбовой калибр 7 получает вращение. Характер дальнейшей работы устройства зависит

размеров контролируемой резьбы, т. е.

вида сопряжения калибра 7 с контролируемой резьбой детали 12. Если сопряжение такое, что калибр 7 свободно свинчивается с резьбой детали 12, последняя удерживается сегментом 18 от вращения и перемещается вместе с сегментом 19 в направлении калибра 7, взаимодействует торцам с контактом 24, а через него с контактом 23. Деталь 12 признают годной. Если калибр 7 свинчивается с резьбой детали 12 с усилием, то усилия сегмента 19 для удерживания детали 12 от вращения недостаточно. Деталь 12 получает вращение вместе с калибром 7. В результате сегмент 19 перемещается в направлении упора 21.

Цосле того, как сегмент 19 доходит до упора 21, наступает либо заклинивание калибра 7 в детали 12, что вызывает срабатывание муфты 8 предельного момента и признание детали 12 браком, либо, если усилие в сопряжении калибра 7 с резьбой детали 12 недостаточно для срабатывания муфты 8 предельного момента, происходит постепенное перемещение детали 12 в направлении калибра 7, сопровождающееся периодическими отходами сегмента 19 от упора 21, до тех пор, пока деталь 12 не доходит до контактов 24 и 23, что также свидетельствует о том, что контролируемая резьба детали 12 годная.

Цосле окончания контроля все механизмы устройства возвращают в исходное по- ложение.

Формула изобретения

Устройство для контроля внутренней резьбы калибром по авт. св. № 1060930, отличающееся тем, что, с целью расширения технологических возможностей, механизм базирования контролируемой детали выполнен в виде штока с призмой, плоскость симметрии которой проходит через продольную ось

калибра, установленного на основании кронштейна с отверстием, ось которого находится в плоскости симметрии призмы, расположенного в отверстии подпружиненного держателя с направляющими, параллельными оси калибра, установленного на направляющих

1Бс возможностью перемещения по ним подпружиненного резьбового сегмента, ось резьбы которого совпадает с осью калибра, и упора, установленного на основании для ограничения перемещения резьбового сегмента.

т

ш

Эк

п

П

/

..

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля внутренней резьбы калибром | 1981 |

|

SU1060930A1 |

| Устройство для контроля внутренней резьбы в сквозном отверстии детали | 1985 |

|

SU1296827A1 |

| Автомат для контроля наружной резьбы с помощью калибра | 1985 |

|

SU1312369A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ НАТЯГА КОНИЧЕСКОЙ РЕЗЬБЫ ТРУБ | 1992 |

|

RU2029222C1 |

| Устройство для контроля резьбы резьбовыми калибрами | 1988 |

|

SU1532801A1 |

| Автомат для контроля среднего диаметра наружной резьбы деталей и способ изготовления резьбовых полуколец для него | 1988 |

|

SU1663381A1 |

| Устройство для контроля резьбыРЕзьбОВыМи КАлибРАМи | 1976 |

|

SU813117A1 |

| Способ комплексного контроля профиля и диаметра наружной резьбы деталей калибром с резьбовыми полукольцами и устройство для его осуществления | 1989 |

|

SU1693352A1 |

| Устройство для контроля натяга конической резьбы | 1981 |

|

SU1025990A1 |

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО КОНТРОЛЯ ПАРАМЕТРОВ РЕЗЬБЫ | 2006 |

|

RU2311610C1 |

Изобретение относится к измерительной технике и является усовергиеиствованием изобретения но авт. св. 1060930. Целью изобретения является расширение технологических возможностей. Это достигается тем, что механизм базирования выполнен с возможностью закрепления нри измерении деталей, не имеюихих еиециальных э.лементов для нредохранения от вран1ения, напри.мер цилиндрических деталей, наружная поверхность которых выполнена резьбовой. На позиции из.меренпя деталь удерживают с помощью подпружиненного резьбового сегмента, входящего в зацеиление с наружной резьбой контролируемой детали и подвижного в направлении, параллельном оси резьбового калибра. Перемещение сегмента ограничено упором. При контроле резьбовой калибр вращают, в осевом направлении он остается неподвижным. Контролируемая деталь навинчивается па калибр. Выполнение меха,- пизма базировапия с подвижным резьбовым сег.ментом обеспечпвает возможность свинчивания детали с калибром, если коитроли- руемая резьба является годной, и заклинивания калибра, если деталь является браком, 2 ил. i СЛ со ел С5 00 ISJ фаг./

Авторы

Даты

1987-12-07—Публикация

1985-12-27—Подача