со

Х)

00

ю

О5

Изобретение относится к спарке, в частности к устройствам для сварки в контролн- pycMoii атмосфере длинномерных трубчатых изделии цилиндрического, сребренного н эл- лннсного сече1П1н с концевыми деталями, и может iiaiiTii нрименспне в любой отрасли народного хозяйства, особенно в энергет1 че- ском машнпостроении.

Целью изобретения является улучшение качества сварного соединения нутем повышения точности фиксации положения изделия неред сваркой за счет исключения перемещения его относительно торца цанги и электрода горелкн к процессе подготовки рабочей камеры к сварке, повышеине ре10

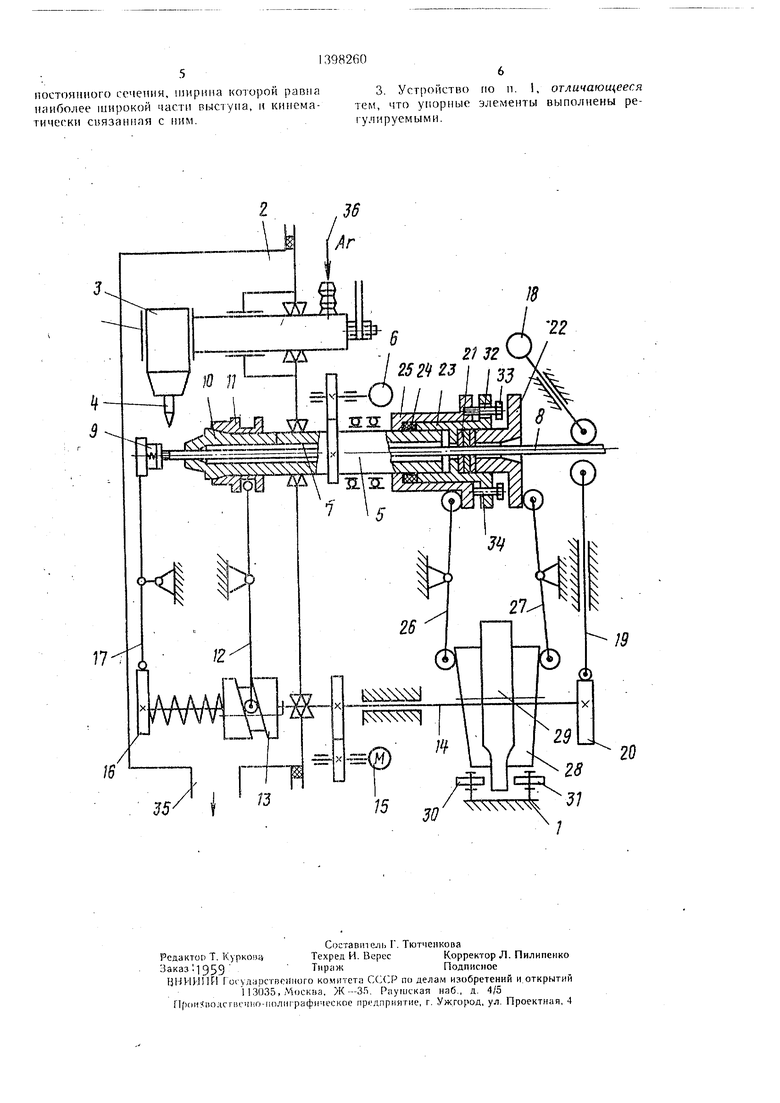

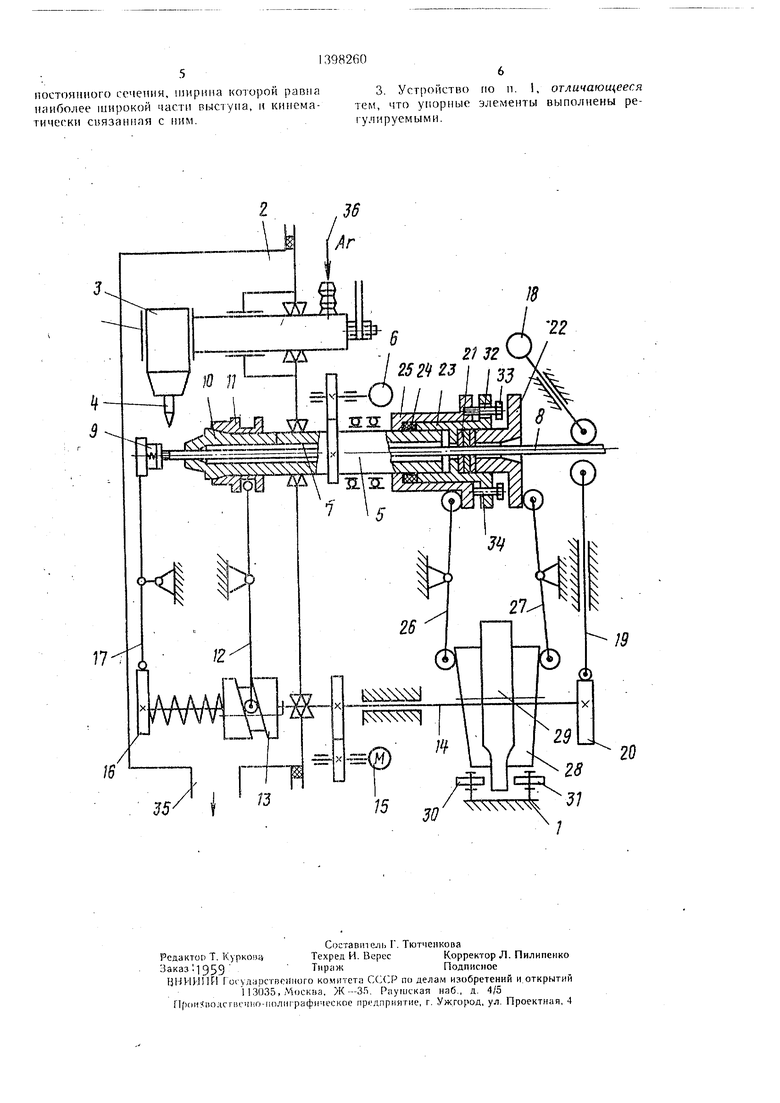

меиного сечения, ответно которому в корпу се 1 устройства выполнена ианравляющая постоянного сечения в виде роликов 30 и 31, жестко закрепленных на корпусе 1 по обе стороны выступа 29, двухстороннего кулач ка 28, расстояние между которыми равно самой широкий части его сечения.

Пр.иводы б, 15, 18 связаны между собой электрически и через кулачки 13,16, 20, 28 распределительного вала 14. Во фланце Н-образиого промежуточного элемента 23 выполнено отверстие 32, через которое про пущен упорный элемент 33 в виде регули ровочного винта, заделанного по резьбе во фланце дополнительной нажимной втулки

сурса работы герметичного уплотнения за ,г 25. В том же фланце Н-образного элемен

25

30

35

счет исключения перемещения его в процессе герметизации в одну сторону, расширение технологических «озможиостей дашю- го уплотнения за счет обеспеченпп возможности герметизации им пзделий с эллипс- ным стыком. . .20

Йа чертеже изображена кинематическая схема устройства.

Устройство состоит пз корпуса 1, на котором закреплена рабочая камера 2 с контролируемой атмосфере/, например, в аргоне, в которой размещена горелка 3 с пеплавя- щимся электродом 4, н частично шпиндель 5, кинематически связанный с приводом 6, в ico- тором выполие канал 7 для подачи изделия 8 до упора-контакта 9, цангой 10, зажимаемой втулкой 11-, которая через двуплечий рычаг 12 связана с кулачком 13 распределительного вала 14, закрепленного рабочей камере 2 параллельно шпинделю 5 н кинематически связанного с другим приводом 15. С кулачком . 16 через двуплечий рычаг 17 связан нодпружинепщлй упор-коптакт 9. Кулачок 13 подпружинен и закреплен па Распределительном валу 14 с возможностью перемещения пдоль пего. Свариваемое изделие 8 подают через, канал 7 шпинделя 5 в цапгу 10 приводным механизмом 18 с двумя роликами, который также через тягу 19 свя- 40 зап с кулачком 20 распределительного сала 14. При этом на свобо.дном Koiiue И пи11- дели 5 для его герметизаци) и герметизации пзделия 8 паспжено герметичное уплотнение 21, которое с одной стороны контактирует с нажимной втулкой 22, а с другой - с поперечпой стенкой Н-образного промежуточного элемента 23 п форме полого цилиндра с отверстием для иодач} изделия 8, который закреплен с той же стороны , иишпделя 5 и 4ej)e3 дополнительное герметичное уплотнер.ие 24 сипзаи е дополпнтель- пой нажимно втулкой 25 противоположного действия, которая ко1 центричио Kasia- лу аасажеиа на шпиндель 5 с возможностью продольного перемещения. Нажимные втулки 22 и 25 liepca двуплечие ры- 55 чап 2G и 27 сиответствеп1 о сгзязаны с двухстороиинм кулачком 28, свободно насаженным на распредвал 14, нерабочая поверх- lUJCTb которого снабжепа выступом 29 иере45

50

та 23 диаметрально отверстию 32 по резьбе заделан другой упорный элемент 34, который своим торцом коптактирует с фланцем на кимпой втулки 25. Для создания в рабочей камере 2 вакуума выполнен капал 35, свя заиный с системой откачки, а для заполне ния рабочей камеры 2 аргоном в теле го релки 3 выполнен капал 36 в виде щтуце ра, связанного с системой газопитания.

Устройство работает следующим образом

Свариваемое изделие 8 подают через ка нал 7 шпинделя 5 в цангу 10 роликами при водпого мехапизма 18, которые получают команду от кулачка 20 через тягу 19 при подпмого приводом 15 распределительного йала 14. В момент соприкасания изделия 8 с упором-контактом 9 отключается при вод 18 и перемещение изделия прекраща ется. Затем г одается комапда на включе ние привода 15 распределительного пала 14 который поворачивает кулачок 28, связанный через рычаги 26 и 27 с нажимными втулками 22 и 25, и они начинают перемещаться вдоль изделия 8 одпа навстречу другой. При пере мещ.ении дополнительная нажимпая втулка 25 прижимает уплотнение 24 к торцу Н-об разпого промежуточного элемента 23, кото рый своей поперечной стопкой прижимается к уплотнению 21, а с противоположного торца прижата другая нажимная втулка 22 при этом сила упругости уплотиепия 21 зна чительно больше силы, упругостн уплотнения 24. Таким образом, изделие 8 загерметизи. ровапо и зафиксировано в рабочем положе нии. Затем подается сигнал и включается откачпая система, которая через капал 35 вакуумирует рабочую камеру 2 и изделие 8 При этом поскольку дополиительпая иажим пая втулка 25 и промежуточный Н-образ ный элемент 23, насаженные через герме тичное уплотнение 24 па шпиндель 5, дей ствуют па уплотие 1пе 21 в противополож иом нажимной втулке 22 направлении, из делие 8 в процессе уменьшения давления рабочей камере 2 не мой(ет сдвинуться места, так как уплотнение 24 компенсирует полностью подвижки уплотнения 21, а следо вательно, и изделия 8 относительно торца за жимной втулки 11. После окончания ваку умирования подается команда на включе

меиного сечения, ответно которому в корпусе 1 устройства выполнена ианравляющая постоянного сечения в виде роликов 30 и 31, жестко закрепленных на корпусе 1 по обе стороны выступа 29, двухстороннего кулачка 28, расстояние между которыми равно самой широкий части его сечения.

Пр.иводы б, 15, 18 связаны между собой электрически и через кулачки 13,16, 20, 28 распределительного вала 14. Во фланце Н-образиого промежуточного элемента 23 выполнено отверстие 32, через которое пропущен упорный элемент 33 в виде регулировочного винта, заделанного по резьбе во фланце дополнительной нажимной втулки

,г 25. В том же фланце Н-образного элемен

,г 25. В том же фланце Н-образного элемен

5

0

5

0

0 5

5

0

та 23 диаметрально отверстию 32 по резьбе заделан другой упорный элемент 34, который своим торцом коптактирует с фланцем на- кимпой втулки 25. Для создания в рабочей камере 2 вакуума выполнен капал 35, свя- заиный с системой откачки, а для заполнения рабочей камеры 2 аргоном в теле горелки 3 выполнен капал 36 в виде щтуце- ра, связанного с системой газопитания.

Устройство работает следующим образом.

Свариваемое изделие 8 подают через канал 7 шпинделя 5 в цангу 10 роликами при- водпого мехапизма 18, которые получают команду от кулачка 20 через тягу 19 при- подпмого приводом 15 распределительного йала 14. В момент соприкасания изделия 8 с упором-контактом 9 отключается привод 18 и перемещение изделия прекращается. Затем г одается комапда на включение привода 15 распределительного пала 14, который поворачивает кулачок 28, связанный через рычаги 26 и 27 с нажимными втулками 22 и 25, и они начинают перемещаться вдоль изделия 8 одпа навстречу другой. При пере- мещ.ении дополнительная нажимпая втулка 25 прижимает уплотнение 24 к торцу Н-об-- разпого промежуточного элемента 23, который своей поперечной стопкой прижимается, к уплотнению 21, а с противоположного торца прижата другая нажимная втулка 22, при этом сила упругости уплотиепия 21 значительно больше силы, упругостн уплотнения 24. Таким образом, изделие 8 загерметизи.- ровапо и зафиксировано в рабочем положении. Затем подается сигнал и включается откачпая система, которая через капал 35 вакуумирует рабочую камеру 2 и изделие 8. При этом поскольку дополиительпая иажим- пая втулка 25 и промежуточный Н-образ- ный элемент 23, насаженные через герметичное уплотнение 24 па шпиндель 5, действуют па уплотие 1пе 21 в противополож- иом нажимной втулке 22 направлении, изделие 8 в процессе уменьшения давления о рабочей камере 2 не мой(ет сдвинуться с места, так как уплотнение 24 компенсирует полностью подвижки уплотнения 21, а следовательно, и изделия 8 относительно торца зажимной втулки 11. После окончания ваку- умирования подается команда на включение привода 15 шпинделя 5, и его кулачок

13через двуплечий рычаг 12, взаимодействующий с зажимной втулкой 11, зажимает изделие 8 в цанге 10. После этого через штуцер 36 и горелку 3 начинается заполнение рабочей камеры 2 аргоном. После окончания этой операции снова приводом

15 поворачивают распределительный вал

14и кулачок 16 через двуплечий рычаг 17 отводит упор-контакт 9 от изделия 8,. а кулачок 20 через тягу 19 освобождает изделие 8 от роликов приводного механизма 18. Далее включают привод шпинделя 5 и начинается вращение изделия 8 и процесс его сварки. После окончания процесса сварки привод 6 отключают, охлаждают изделие 8 в контролируемой атмосфере аргона рабочей камеры 2, а затем,включают привод

15распределительного вала 14, в процессе поворота которого кулачок 13 через двуплечий рычаг- 12 и зажимную втулку 1 разжимает цангу 10, кулачок 28 через рычаги 26 и 27 отводит втулки 25 и 22 в противоположные направления, тем самым освобождая изделие 8, а кулачок 20 через тягу 19 роликами приводного механизма 18 зажимает его и выводит из рабочей камеры 2. Одновременно кулачок 16 распределительного вала 14 через тягу 17 взаимодейст вует с упором-контактом 9, который зани мает исходное положение.

Излищние перемещения нажимной втулки 25 в противоположном направлении ограничены упорным элементом 33 в виде винта, закрепленного в ней, и otseTHbiM отверстием 32 в промежуточном элементе 23, через которое он пропущен, а усилие сжатия уплотнения 24 ограничены упорным элементом 34 в виде, винта промежуточного элемента 23. С целью осуществления сварки трубчатых изделий эллипсного или иного профиля, а также прецизионной настройки его перед сваркой кулачок 28 распред- вала 14 закреплен на нем с возможностью перемещения вдоль него и имеет выступ 29 переменного сечения, который при повороте кулачка 28 с распредвалом 14 обеспечивает различную величину зазоров между роликами 30 и 31 направляющей и этим выступом, обеспечивая тем самым высокое качество герметизации и-фиксации при повороте изделия такого сечения в процессе сварки.

Таким образом, предложенное устройство обеспечивает повышение качества сварки соединения за счет повышения точности фиксации стыка изделия относительно торца зажимающей его цанги, которая охлаждает свариваемый стык и улучшает условия формирования сварного соединения. Кроме того, устройство обеспечивает сварку изделий эллипсного и иного сечения, то есть расширяет номенклатуру свариваемых им изделий.

Формула изобретения

1.Устройство для сварки, преимущественно длинномерных изделий, Содержащее корпус с рабочей камерой для создания

контролируемой атмосферы, в которой закреплена горелка с неплавящимся электродом, полый приводной щпиндель с цангой и зажимной втулкой и упор-контакт для ограничения перемещения изделия, установленное на приводном шпинделе вне камеры гер0 метизирующее уплотнение с нажимной втулкой, привод подачи изделия, приводной вал, на одном конце которого, раЬположен- ного вне камеры, смонтирован торцовый кулачок, связанный через двуплечий рычаг с

5 нажимной втулкой, и кулачок, кинематически связанный с приводом подачи изделия, а На другом, расположенном внутри камеры,- два кулачка, один из которых кинематически связан с зажимной втулкой, а другой - с упором-контактом, отличающееся тем, что,

0 с целью улучшения качества сварки путем повышения точности фиксации изделия относительно электрода перед сваркой за счет

уменьшения перемещения его относительно торца зажимной цанги в процессе подго5 товки камеры к сварке, устройство снабжено установленной на шпинделе с возмох - ностью перемещения дополнительной зажимной втулкой с упорным элементом ограничения перемещения основной нажимной втулки и промежуточным элементом в виде

0 .полого цилиндра Н-образного сечения с фланцем, в одной из полостей этого цилиндра, обращенной к камере, установлен щпиндель, а наружная его поверхность сопрягается с внутренней поверхностью дополнительной нажимной втулки, в другой ус5 тановлена основная нажимная втулка, во фланце выполнено два отверстия, через одно из которых пропущен упорный элемент ограничения перемещения основной нажил - иой втулки, а в другом смонтирован упорный элемент ограничения перемещения до0 полнительной нан имной втулки, между тор- цем основной нажимной втулки и поперечной стенкой Ы-образного элемента и между торцем Н-образного элемента и дополнительной втулкой расположены герметичные уп, лотнёния, торцовый кулачок распределительного вала выполнен двухсторонним и через дополнительный двуплечий рычаг, установленный на корпусе, кинематически связан с дополнительной нажимной втулкой, при этом в поперечной стенке Н-образ- Q ного элемента выполнено отверстие для подачи изделия в камеру соосным с отверстием в шпинделе.

2.Устройство по п. 1, отличающееся тем, что, с целью расширения диапазона номенклатуры свариваемых изделии, торцовый

5 кулачок снабжен выступом неременно1 о сечения, расположенным на его нерабочей поверхности, а на корпусе смонтнронапа выполненная в виде ролнков нанраиляюшая

постоянного сечения, ширина которой равна3. Устройство по и. , отличающееся

наиболее широкой части выстуна, и кинема- тем, что упорные элементы выполнены ре- тически сиязанная с ним.,гулируемыми.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки длинномерных трубчатых изделий в контролируемой атмосфере и устройство для его осуществления | 1986 |

|

SU1380092A1 |

| Установка для лучевой обработки трубчатых изделий | 1987 |

|

SU1446809A1 |

| Ротационно-обжимное устройство | 1977 |

|

SU742024A1 |

| Устройство для манипулирования деталями при обработке | 1988 |

|

SU1717302A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Автоматический отрезной станок для разрезки металлических, в частности, ферроникелевых, трубок | 1951 |

|

SU96009A1 |

| ТОКАРНЫЙ АВТОМАТ ПРОДОЛЬНОГО ТОЧЕНИЯ | 1999 |

|

RU2167032C2 |

| Установка для электроннолучевой сварки кольцевых швов | 1982 |

|

SU1087287A1 |

| Автомат для обработки пуговиц | 1983 |

|

SU1123869A1 |

| Токарный многошпиндельный станок | 1989 |

|

SU1660850A1 |

Изобретение относится к сварке, в частности к устройствам для сварки в контролируемой атмосфере длинномерных трубчатых изделий с концевыми деталями, и может найти применение в любой отрасли народного хозяйства. Цель - повышение качества сварного соединения путем повышения точности фиксации изделия перед сваркой за счет уменьшения перемещения его в процессе герметизации относительно торца зажимающей его цанги, расширение диапазона номенклатуры свариваемых изделий, а .также повышение ресурса работы уплотнения. Устройство содержит корпус 1, на котором закреплена рабочая камера 2 с горелкой 3, цангой 10 для зажима изделия 8. Имеется также упор-контакт 9 н механизм герметизации изделия. Последний снабжен дополнительной нажимной втулкой 25, дейст- вие которой .противоположно действию нажимной втулки (В) 22. Втулки взаимодействуют через промежуточный Н-образный элемент 23 и два герметичных уплотнения 24 н 21. Упор-контакт 9, зажимная В 11 цанги 10, нажимные В 25 н 22 и ролики приводного механизма 18 подачи изделия в камеру 2 кинематически и электрически связаны с соответствующими кулачками распределительного вала, связанного с приводами 15, 6, 18. Во фланце Н-образного промежуточного элемента 23 выполнено отверстие для подачи изделия в камеру. Устройство обеспечивает сварку длинномерных изделий в камере с контролируемой атмосферой при высоком качестве сварных соединений. Сечение свариваемых труб может быть круглым, эллипсным и иной формы. 2 з.п. ф-лы, 1 ил. с S ел

ПW

35

| Каталог «Сварочное оборудование./ /Под ред | |||

| А | |||

| А | |||

| Куркумели | |||

| Гос | |||

| ком | |||

| по использованию атомной энергии СССР, 1985, с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

Авторы

Даты

1993-03-15—Публикация

1986-10-08—Подача