Изобретение относится к сварке, а именно к устройствам для манипулирования деталями при обработке, преимущественно для упрочения деталей типа кольца с фасками.

Цель изобретения - повышение производительности путем автоматизации процесса фиксации деталей,

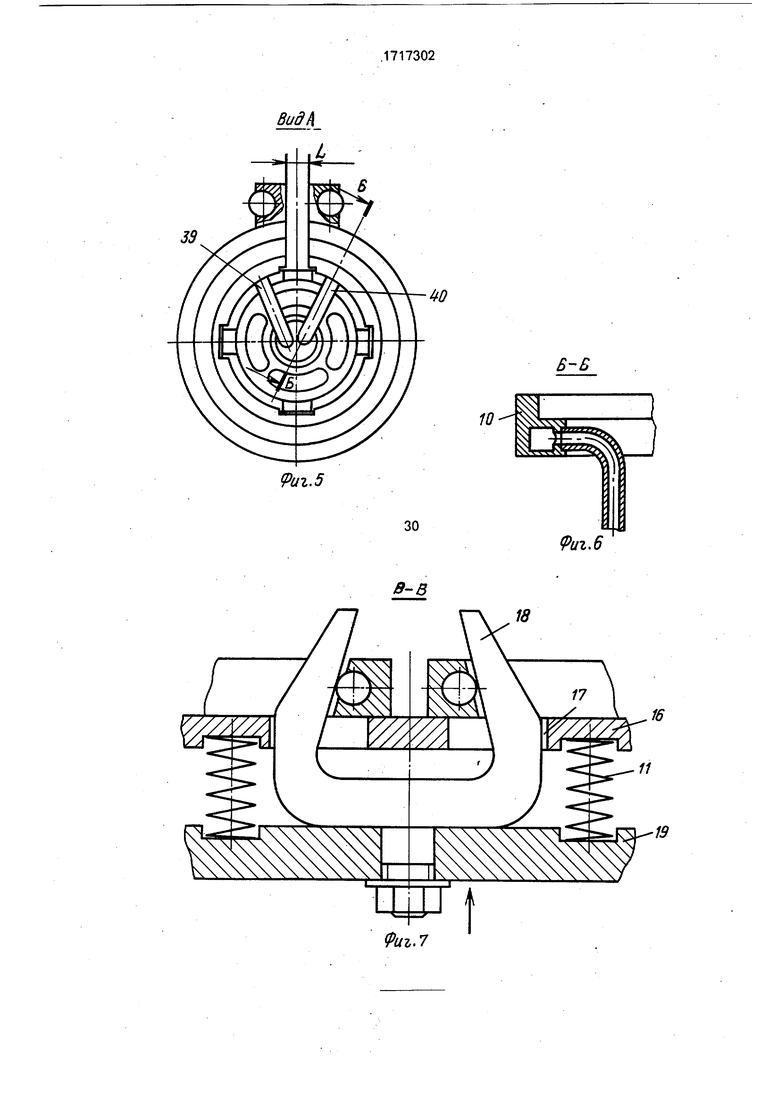

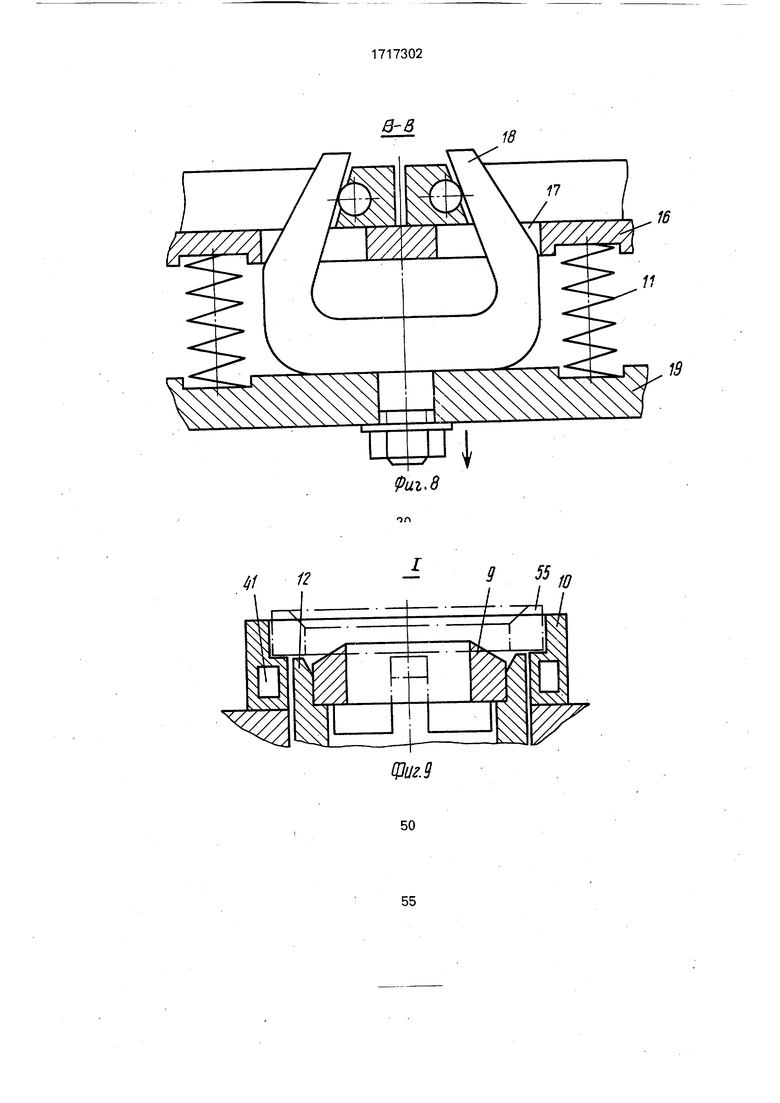

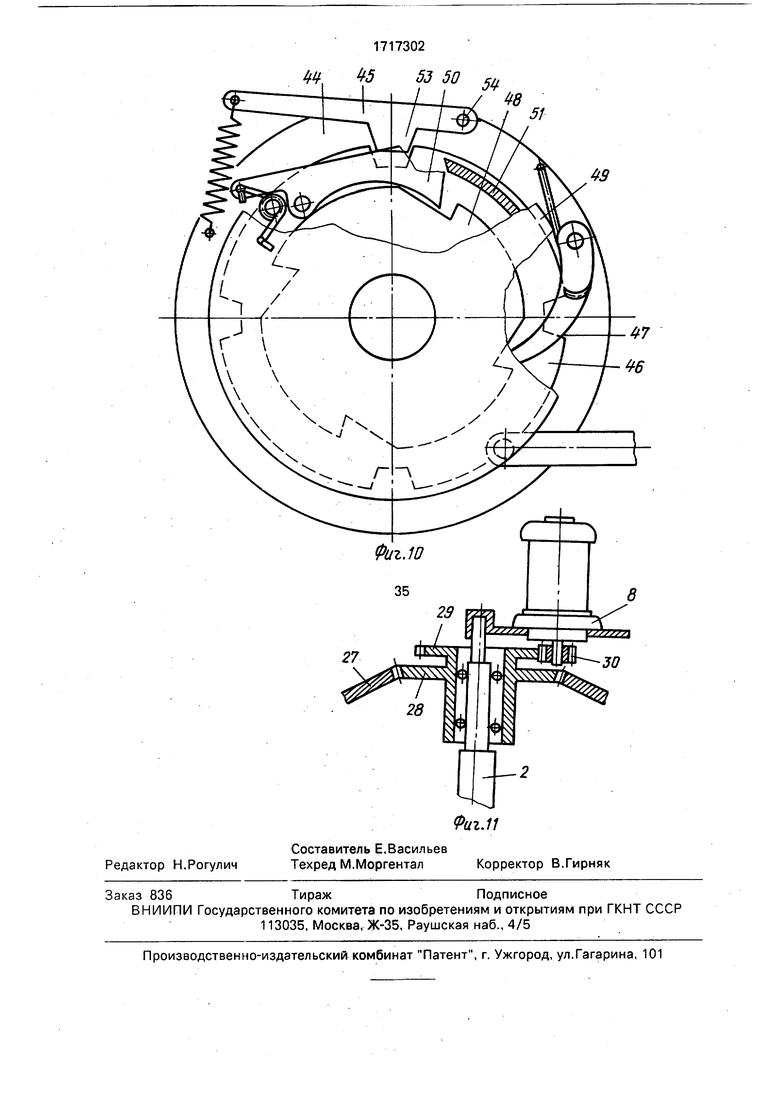

На фиг. 1 изображено устройство для манипулирования деталями при обработке, общий вид; на фиг. 2 - шпиндель, продольный разрез, кинематическая схема связи цанги и выталкивателя; на фиг. 3 - система охлаждения устройства для манипулирования деталями (система охлаждения цанги); на.фиг. 4 - то же, общий вид; на фиг. 5 - вид А на фиг. 2; на фиг. 6 - разрез Б-Б на фиг. 5; на фиг. 7 - разрез В-В на фиг. 1 (разжатое положение цанги); на фиг, 8 - то же, зажатое положение цанги; на фиг. 9 - узел I на фиг. 1; на фиг. 10 - вид Г на фиг. 1; на фиг. 11 - кинематическая связь двигателя с шестерней привода шпинделя.

Устройство для манипулирования деталями при обработке содержит смонтиро- ванный на основании 1 на оси 2 поворотный стол 3. Ось 2 закреплена в упорных подшипниках 4, которые установлены внутри втулки 5, жестко закрепленной в отверстии оснований 1.

На поворотном столе 3 установлены шпиндели, один из которых расположен в загрузочном положении (шпиндель 6), а другой - в рабочем (шпиндель 7) положении. Ось 2 поворотного стола 3 расположена под углом к основанию 1, поворотный стол 3 выполнен в виде конусообразного диска, ось шпинделей 6 и 7 расположена перпендикулярно образующей конусообразного диска 3. Шпиндели 6 и 7 закреплены с воз- можностью вращения на плоской поверхности конусообразного диска 3, а привод 8 вращения шпинделей установлен на оси 2 поворотного стола 3.

Каждый шпиндель 6 и 7 имеет соосно установленное опорное кольцо 9 для детали, цангу 10 с пружинами 11 зажима и выталкиватель 12.

Основание 1 оснащено двумя профильными кулачками 13 и 14, смонтированными сроено оси 2 поворота стола 3, каждый шпиндель 6 и 7 оснащен корпусом 15 с фланцем 16, имеющим паз 17, вилкой 18, установленной с возможностью перемещения вдоль оси шпинделя в пазу 17 фланца 16 корпуса 15 и взаимодействия с пружинами 11 зажима цанги 10, втулкой 19 с опорным роликом 20, взаимодействующей с вилкой 18. Опорный ролик 20 втулки 19 установлен в контакте с одним из профильных кулачков 14 основания 1,а выталкиватель 12 оснащен наконечником 21, установленным с возможностью взаимодействия с другим профильным кулачком 13 основания 1. Втулка 19 выполнена из двух подвижных одна относительно другой частей - верхней 22, в которой жестко закреплена вилка 18, и нижней частью 23 .связанной с верхней частью упорным подшипником 24. Нижняя часть втулки 23 снабжена вертикальным пазом, в котором установлен ограничитель вращения в виде штифта 25, жестко соединенного со стойкой 26, закрепленной на плоской поверхности конусообразного диска 3.

К фланцу 16 шпинделя жестко закреплена шестерня 27.Механизм вращения шпинделей выполнен в виде приводной шестерни 28, соединенной с приводом 8 и установленной на оси 2 с возможностью вращательного движения и взаимодействия с шестерней 27 шпинделей 6 и 7. Привод 8 связан с шестерней 27, через систему шестерен на одной оси 2 с шестерней 28 жестко закреплена дополнительная шестерня 29, находящаяся в зацеплении с шестерней 30, сидящей на оси привода 8. Приводная шестерня 28 выполнена с большим числом зубьев, чем шестерня 27 и это число кратно углу перекрытия наплавки.

Каждый шпиндель 6 и 7 снабжен системами охлаждения и отвода газов. Система охлаждения состоит из снабженного двумя отверстиями 31 и 32 золотника-распределителя 33, смонтированного в полости оси 2 конусообразного диска 3 и соединенного трубами 34 с устройством подачи воды и двух концентрично расположенных с зазо- ром одна относительно другой труб 35 и 36, установленных нижней частью с возможностью вращения в наконечнике 21. Нижняя часть труб 35 и 36 снабжена раздельными отводом 37 и подводом 38, а верхняя - каж- дая своим вмонтированным один в другой в месте развилки выходами 39 и 40. При этом отверстия 31 и 32 золотника 33 сопряжены с отводом 37 и подводом 38, размещенного в рабочем положении шпинделя 7, а выходы 39 и 40труб выходы соединены с цангой 10, выполненной с одним разрезом L и внутренней замкнутой полостью 41.

Система отвода газов выполнена в виде отверстий 42 на выталкивателе 12-, корпусе 16 шпинделей 6 и 7, а также установленного на у ровне этих отверстий 42 воздуховода 43, закрепленного к основанию 1.

Механизм шагового поворота конусообразного диска выполнен в виде установлен- ной на основании 1 шайбы 44 с фиксатором 45, последовательно установленных на оси 2 поворотного стола делительного диска 46 с торцовыми пазами 47, закрепленного с диском 46 храпового колеса 48 с зубчатой рабочей поверхностью, приводного диска 49 с собачкой 50, за упорным торцом которого смонтирован профилированный кулачок 51, а также привода 52, кинематически связанного с делительным диском 46 и шар- мирно закрепленного на приводном диске 49. При этом делительный диск 46 и храповое колесо 48 жестко закреплены на оси 2, а приводной диск 49 установлен на оси 2 с возможностью вращения. Кроме того, шай- ба 44 снабжена радиусными пазами (не обозначены) и установлена с возможностью регулировки, поворота шайбы 44 вокруг оси 2. Фиксатор 45, выполненный в виде рычага с выступом 53 в центре, установлен с воз- можностью взаимодействия с пазами 47 делительного диска 46, а также наружной поверхностью собачки 50 и кулачковой профилированной поверхностью 51 приводного диска 49 и соединен концами с шайбой 44, один из которых посажен на оси 54, а другой - подпружинен.

Устройство для манипулирования деталями при обработке, например лазерным лучом, заключено в металлический кожух, а

рабочая зона ограждена прозрачным колпачком, например из оргстекла (не показано).

Устройство работает следующим образом.

Исходное положение шпинделей 6 и 7: шпиндель 7 - в рабочем положении, шпиндель 6 - в положении загрузки.

В положении загрузки цанга 10 разжата. Цангу 10 шпинделя, расположенного в загрузочном положении, заполняют деталью 55, например, из кассеты с периодической подпиткой, установленной с внешней стороны этого шпинделя (не показано). Ролик 20 установлен на рабочей поверхности кулачка 14. Пружины 11 сжаты. Вилка 18 находится в крайнем верхнем положении.

В устройство включают одновременно системы охлаждения и отсоса газов, затем включают механизм вращения шпинделей и механизм шагового поворота. Поворачивают конусообразный диск 3 вместе с втулкой 5 вокруг оси 2 в подшипниках 4. Совместно с конусообразным диском 3 .перемещаются шпиндели 6 и 7, меняя свои позиции (т.е. происходит наложение вращения шпинделей 6 и 7 вокруг своей оси и конусообразного диска 3, смонтированного на основании 1, вокруг оси 2.

Привод 52 тягой вращает приводной диск 49, увлекая за собой собачку 50, которая скользя по наклонной поверхности паза храпового колеса 48, подпирая выступ 53 фиксатора 45, скользит по кулачковой поверхности 51 приводного диска 49, переходя на цилиндрическую поверхность делительного диска 46 до совпадения его с торцовым пазом 47. При этом положении фиксатора 45 шпиндель 7 с деталью 55 занимает рабочую позицию, а другой шпиндель 6 - место загрузки. В этом положении шпинделя 6 и 7 находятся в течение всего процесса наплавки присадочного материала на фаску детали.

В процессе перемещения шпинделя из загрузочного положения в рабочее происходит зажим детали 55 цангой 10 после загрузки и разжим детали цангой 10 с последующим ее выталкиванием после наплавки. Это происходит следующим образом.

В положении загрузки цанга 10 разжата. Деталь 55 свободно лежит в цанге 10. При вращении шпинделя 6 вращается вилка 18 совместно с верхней частью втулки 22 на подшипниках 24 относительно нижней части втулки 23. Нижняя часть втулки 23 зафиксирована от возможности вращения штифтом 25. При перемещении шпинделя

из положения загрузки в рабочее положение связь вилки 18 с кулачком 14 теряется, т.е. ролик 20 теряет нагрузочную часть с кулачком 14. Вследствие потери нагрузочной связи между кулачком 14 и роликом 20, последний с нижней частью втулки 23, которая перемещается в вертикальном пазу упорным подшипником 24 и верхней частью втулки 22, под действием пружин 11 переходит в крайнее нижнее положение и увлекает за собой вилку 18. Вилка 18, связанная с верхней частью втулки 22, движется вниз, сжимая цангу 10. Деталь 55 фиксируется в цанге 10.

В момент установки шпинделя в рабочее положение включают механизм вращения шпинделей. Привод 8 через систему шестерен 29 и 30 приводит в движение приводную шестерню 28, которая, входя в зацепление с шестерней 27, соединенной со шпинделем 7, вращает его.

После включения механизма вращения шпинделей производят подачу присадочного материала, выполненного в виде шнура, на место фаски детали, находящейся в горизонтальном положении с одновременным направлением в это место луча лазера (не показано). Производят процесс наплавки присадочного материала по кольцевой поверхности фаски, при этом процесс наплавки на фаске производят с перекрытием.

По окончании наплавки выключают лазерную установку и отключают механизм подачи материала. С помощью механизма шагового поворота конусообразный диск 3 поворачивают вместе со шпинделями 6 и 7 на 90°.

После начала движения конусообразного диска 3 вилка 18, установленная в пазу 17 фланца 16 корпуса 15, вступает в кинематическую связь с кулачком 14, Вилка 18, накатываясь роликом 20 втулки 19 на кулачок 14, переходит вместе с частями втулок 22 и 23, которые перемещаются по штифту 25 вертикальным пазом в крайнее верхнее положение, пружины 11 сжимаются, происходит разжим штангой 10. Благодаря тому, что ролик 20 закреплен на нижней части втулки 23, которая соединена через подшипники 24 с верхней частью втулки 22, а также так как нижняя часть втулки 23 зафиксирована ограничителем 25 вращения, жестко соединенного со стойкой 26 от поворота, то при вращении конусообразного диска 3, а также шпинделей 6 и 7, ролик не получает поворота относительно оси шпинделей 6 и 7 и, находясь постоянно с внешней стороны по отношению к оси 2, описывает форму окружности при движении по конусообразной поверхности кулачка 14, периодически взаимодействуя с ним.

После разжима цанги 10 кулачок 13 втулки действует на выталкиватель 12, деталь 55 удаляется из цанги 10 по желобу в емкость. В связи с тем, что ось шпинделя 7 наклонена, поэтому после выталкивания детали 55, за пределы цанги 10 она перемещается вниз по наклонной плоскости,

надвигаясь на кольцо 9, которое обеспечивает перемещение детали без завала во внутреннюю зажимную полость цанги 10. Цикл работы процесса разжима цанги 10 перекрывает цикл работы выталкивателя 12

(включая его подъем и опускание). Это достигается за счет того, что угловая величина кулачка 14 разжима цанги 10 больше угловой величины кулачка 13.

Шпиндель с разжатой цангой 10 подходит в положение загрузки. Цикл работы устройства для манипулирования деталями повторяется.

В процессе работы устройства функционируют системы охлаждения и отвода газов.

Система охлаждения обеспечивает питание охладителем шпинделя 7, находящимся в рабочем положении. Охладитель, например вода, подается из внешней емкости устройством подачи воды в одну из труб 34. Вода, проходя через золотник 33, отверстие 32, подвод 38, попадает в трубу 36 наконечника 21 и по ней подается через выход 39 в полость 41 цанги 10. Проходя по

полости 41 цанги 10 и охлаждая ее вместе с деталью 55, вода через выход 40 перетекает в кольцевую полость трубы 35 и возвращается во внешнюю емкость через выход 40 наконечника 21 и отверстие 31 золотника

33. При перемещении шпинделей 6 и 7 из одного положения в другое золотник 33 перекрывает отверстия подвода 38 и отвода 37. Подача воды в цангу 10 прекращается и вновь возобновляется при установке следующего шпинделя в рабочую позицию при совмещении отверстий подвода 38 и отвода 37 с отверстиями 31 и 32 золотника-распределителя 33.

Отсос газов производят в шпинделе 7,

находящемся в рабочем положении. Отсос выделяемых при наплавке газов производят через внутреннее отверстие детали 55, через цангу 10, кольцо 9, отверстия 42 выталкивателя 12 и корпуса 15.

Установка позволяет автоматизировать процесс фиксации деталей в необходимом положении, улучшить качество обработки путем создания стабильных условий для наплавки.

Ф о р м у л а и з о 6 р е те н и я 1. Устройство для манипулирования деталями при обработке, содержащее смонтированные на основании на оси поворотный стол со шпинделями, каждый из которых имеет соосно установленные опорное кольцо для детали, цангу с пружинами зажима и выталкиватель, механизм шагового поворота стола с фиксатором и привод и вращения шпинделей, отличающееся тем, что, с целью повышения производительности путем автоматизации процесса фиксации деталей, основание оснащено двумя профильными кулачками, смонтированными соосно с осью поворота стола, каждый шпиндель оснащен корпусом с фланцем, имеющим паз, вилкой, установленной с возможностью перемещения вдоль оси шпинделя в пазу фланца корпуса и взаимодействия с пружинами зажима цанги, втулкой с опорным роликом, взаимодействующей с вилкой, опорный ролик втулки установлен в контакте с одним из профильных кулачков основания, а выталкиватель оснащен наконечником, установленным с возможностью взаимодействия с другим профильным кулачком основания.

З.Устройство по п. 1,отличающее с я тем, что, с целью обеспечения расширения технологических возможностей путем обеспечения манипулирования деталями, типа кольца с фасками, ось поворотного стола расположена под углом к основанию, по0

5

0

5

0

воротный стол выполнен в виде конусообразного диска, ось шпинделей расположена перпендикулярно образующей конусообразного диска, а привод вращения шпинделей установлен на оси поворотного стола.

3.Устройство по п. 1,отличающее- с я тем, что, с целью создания соответствующих температурных режимов, каждый шпиндель оснащен системой отвода газов и системой охлаждения, цанга выполнена с внутренней замкнутой полостью, соединенной с системой охлаждения.

4.Устройство поп. 1,отличающее- с я тем, что механизм шагового поворота поворотного стола выполнен в виде установленной на основании шайбы с подпружиненным фиксатором, последовательно установленными на оси поворотного стола делительного диска с торцовыми пазами и храповым колесом, приводного диска с собачкой и профилированным кулачком, привод кинематически связан с делительным диском и шарнирно закреплен на приводном диске.

5.Устройство по п. 3, о т.л и ч а ю щ е е- с я тем, что система охлаждения оснащена золотником-распределителем, смонтированным в оси поворотного стола, а наконечник выталкивателя каждого шпинделя оснащен каналами для отвода и подвода, соединенными с соответствующими полостями золотника-распределителя и замкнутой полостью цанги. Ј1

V и

V

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоместное делительное устройство | 1980 |

|

SU918024A1 |

| Устройство для нарезания и заточкизубьЕВ МНОгОлЕзВийНОгО фАСОННОгОиНСТРуМЕНТА | 1974 |

|

SU818825A1 |

| СТАНОК ДЛЯ ДОВОДКИ ФАСКИ НА ПЕРЕДНЕЙ ПОВЕРХНОСТИ КРУГЛОЙ И МНОГОГРАННОЙ ПЛАСТИНКИ К РЕЖУЩЕМУ | 1964 |

|

SU165085A1 |

| Поворотно-зажимное устройство | 1983 |

|

SU1127745A1 |

| Устройство для сборки под индукционную пайку резцов из державок и режущих кернов | 1987 |

|

SU1489957A1 |

| Загрузочное устройство для зубофрезерных автоматов | 1972 |

|

SU440237A1 |

| Патрон для обработки наружных и внутренних цилиндрических поверхностей, смещенных относительно оси детали | 1979 |

|

SU872048A1 |

| МЕХАНИЗМ ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ | 1973 |

|

SU394167A1 |

| Роторный автомат | 1989 |

|

SU1691065A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

Изобретение относится к сварке, а именно к устройствам для манипулирования деталями при обработке, преимущественно для упрочнения деталей типа кольца с фасками. Цель изобретения -повышение производительности. Для этого основание 1 оснащено двумя профильными кулачками 13 и 14, смонтированными соосно оси 2 поворота стола 3, каждый шпиндель 6, 7 оснащен корпусом с фланцем, имеющим паз,

20ШЛ1.

$0

55

16

15

38

fc.J

ел ел

с

33

Риг.5

В-Б

10

М

ш2СОЈЯ

30

Фиг.6

Фиъ.7

4f 12

Q-B

Щи г. 9

w

Редактор Н.Рогулич

Составитель Е.Васильев Техред М.Моргентал

1717302 К 5350 я

48

51

43

Фиг.11

Корректор В.Гирняк

| 0 |

|

SU402446A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Установка для сварки изделий | 1987 |

|

SU1459878A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-03-07—Публикация

1988-11-09—Подача