(21)4160760/25-27

(22)12.12.86

(46) 30.05.88. Бкш. № 20

(71)Филиал Ростовского научно-исследовательского института технологии машиностроения в г.Ровно

(72)В.А.Иващук и А.Н.Наумец (53) 621.981.1(088.8)

(56)Авторское свидетельство СССР № 1147476, кл. В 21 D 22/02, 1982.

.(54) ШТАМП ДЛЯ ГИБКИ ИЗДЕЛИЙ ЗАЖНУ- ТОЙ ФОРШ . .

(57)Изобретение относится к обработ- ке давлением листового, сортового, ; профильного материала и труб, в частности, к штангам для гибки с механизмом для извлечения изделий. Цель- повышение производительности труда ; за счет механического съема изделий .;

с пуансона при холостом ходе ползуна пресса. Штамп содержит подпружиненный держатель, установленный в обойме ; н верхней плите. Держатель выполнен с опорами. На одной из опор консоль- но закреплена оправка. Имеется также составная матрица с клиновыми ползуш- ками, установленными на нижней плите и механизм для съема изделия с оправки. Последний выполнен в виде двуплечего рычага, установленного на опоре, нес5тцей механизм, и штанги с поворотным упором. Длинное плечо . рычага связано тягой с толкателем на оправке, а короткое плечо имеет ролик,, периодически взаимодействующий с поворотным упором. При обратном ходе ролик, установленный на коротком плече рычага, взаимодействует с подвижным упором, а длинное плечо обеспечивает съем изделия. 4 ил.

W

| название | год | авторы | номер документа |

|---|---|---|---|

| Совмещенный штамп для гибки деталей типа крючок | 1987 |

|

SU1532132A1 |

| Штамп для изготовления деталей типа втулок из листового материала | 1986 |

|

SU1433602A1 |

| Универсально-гибочный автомат с приводом от центральной шестерни | 1984 |

|

SU1245381A1 |

| Многопозиционный штамп для обработки штучных заготовок | 1980 |

|

SU940950A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

| Сборочная линия | 1985 |

|

SU1255352A1 |

| Штамп для гибки деталей,преимущественно,типа восьмерки | 1985 |

|

SU1304960A1 |

| ШТАМП ДЛЯ КАЛИБРОВКИ РАДИУСА И ФЛАНЦА КОРОБЧАТЫХ ДЕТАЛЕЙ | 1993 |

|

RU2074039C1 |

| Устройство для изготовления рулонных пружин | 1983 |

|

SU1148671A1 |

| Пресс А.С.Кривовязюка для вырубки заготовок из плоского материала | 1984 |

|

SU1242282A1 |

со со

00

;о ел

со

Изобретение относится к обработке давлением листового,, сортового,профильного материала или труб, в частности к штампам для гибки с механиз- мом извлечения изделий.

Целью изобретения является повышение производительности труда за счет механического съема изделий с оправки при обратном ходе ползуна прессас

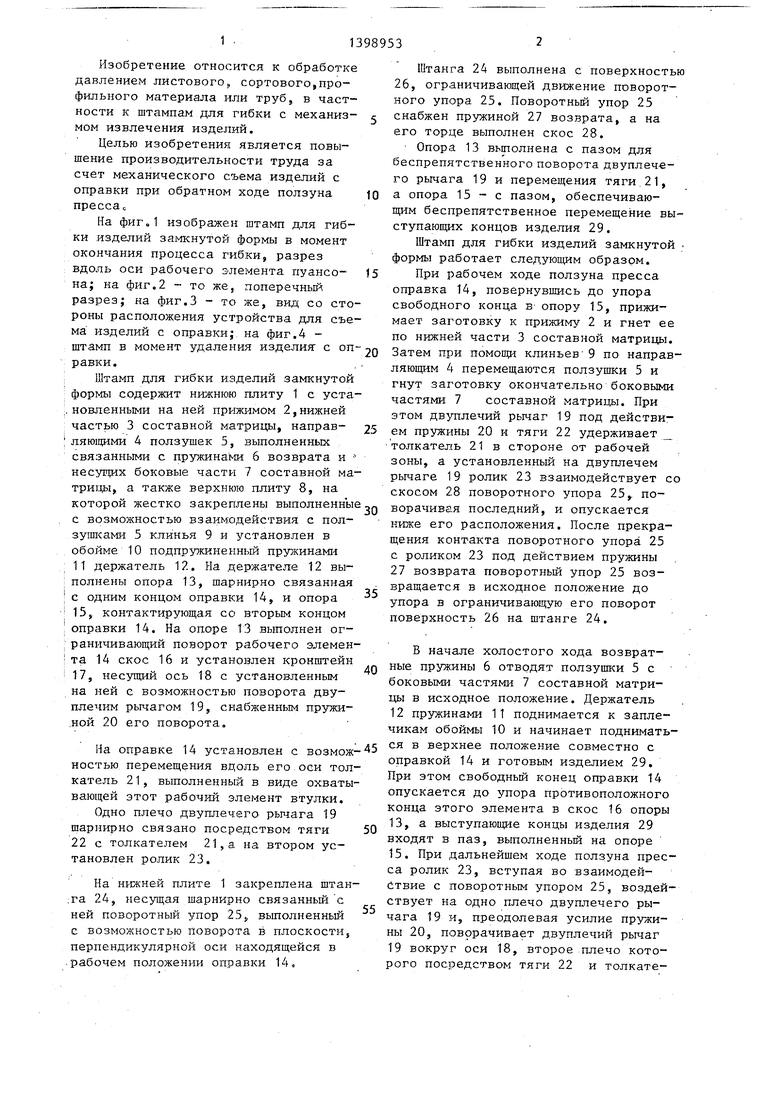

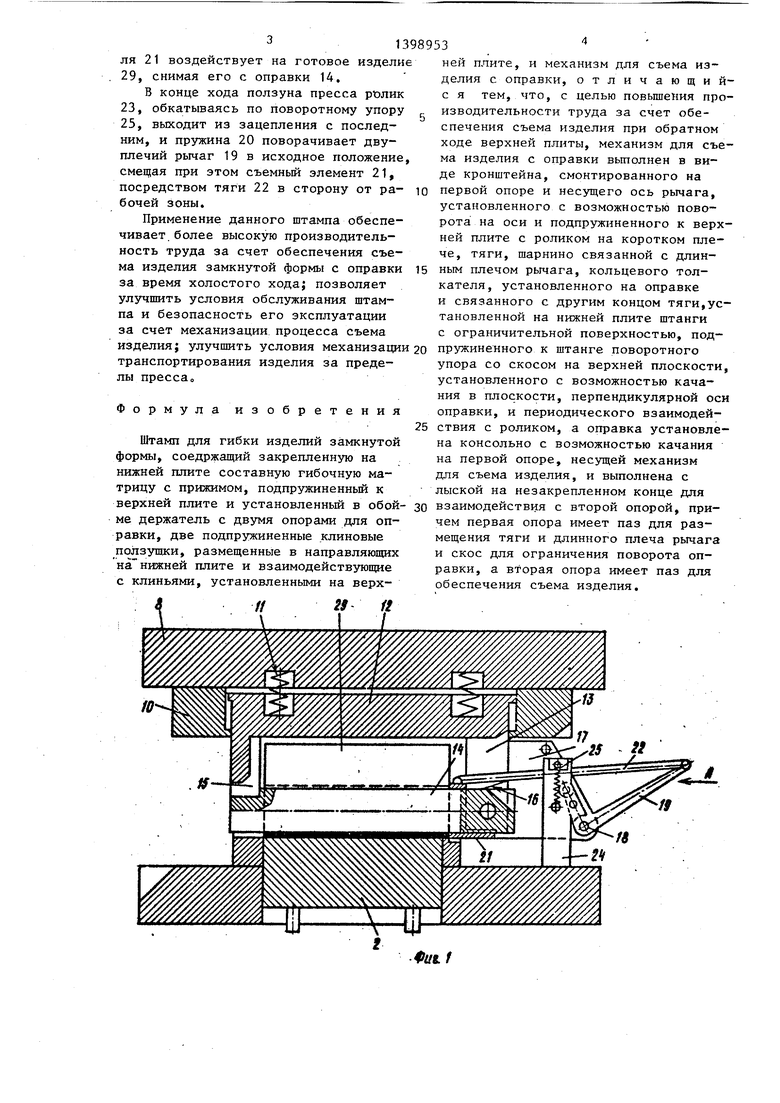

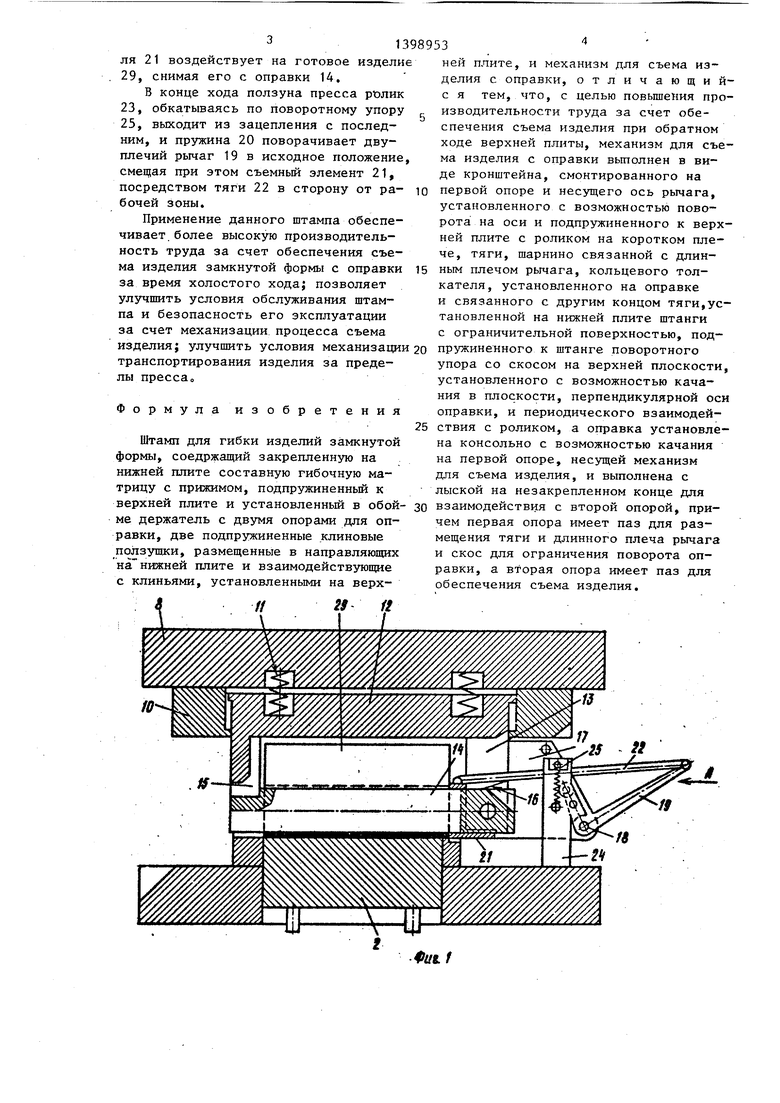

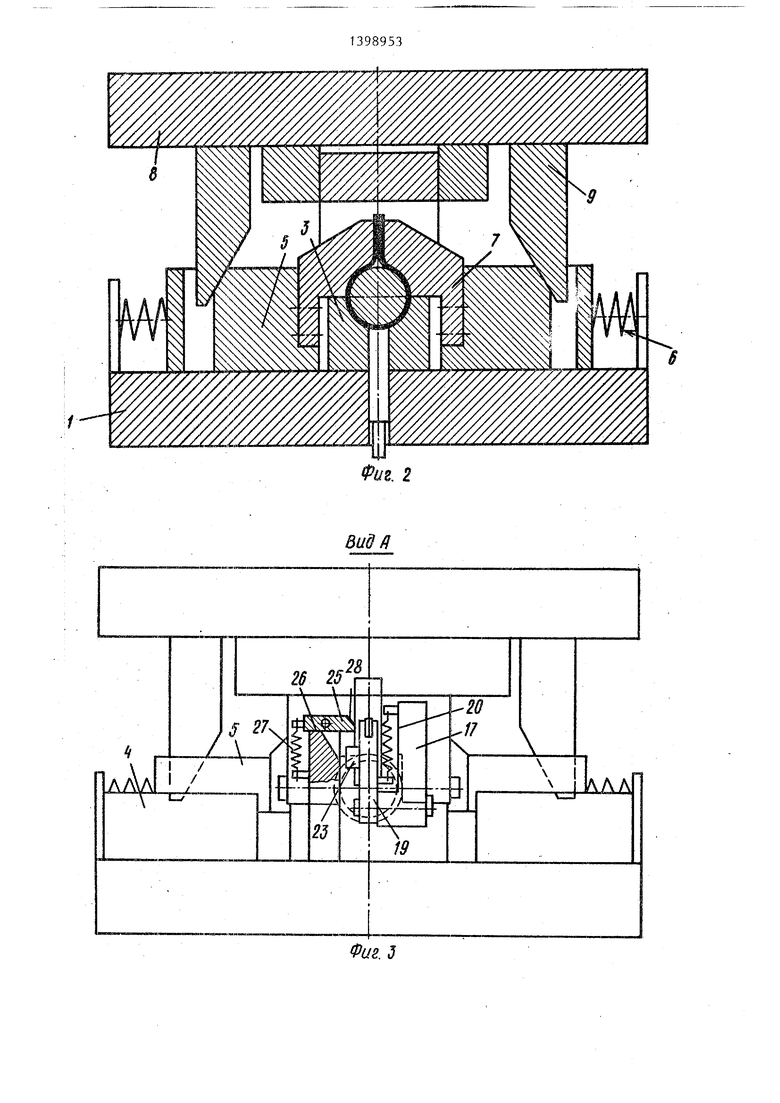

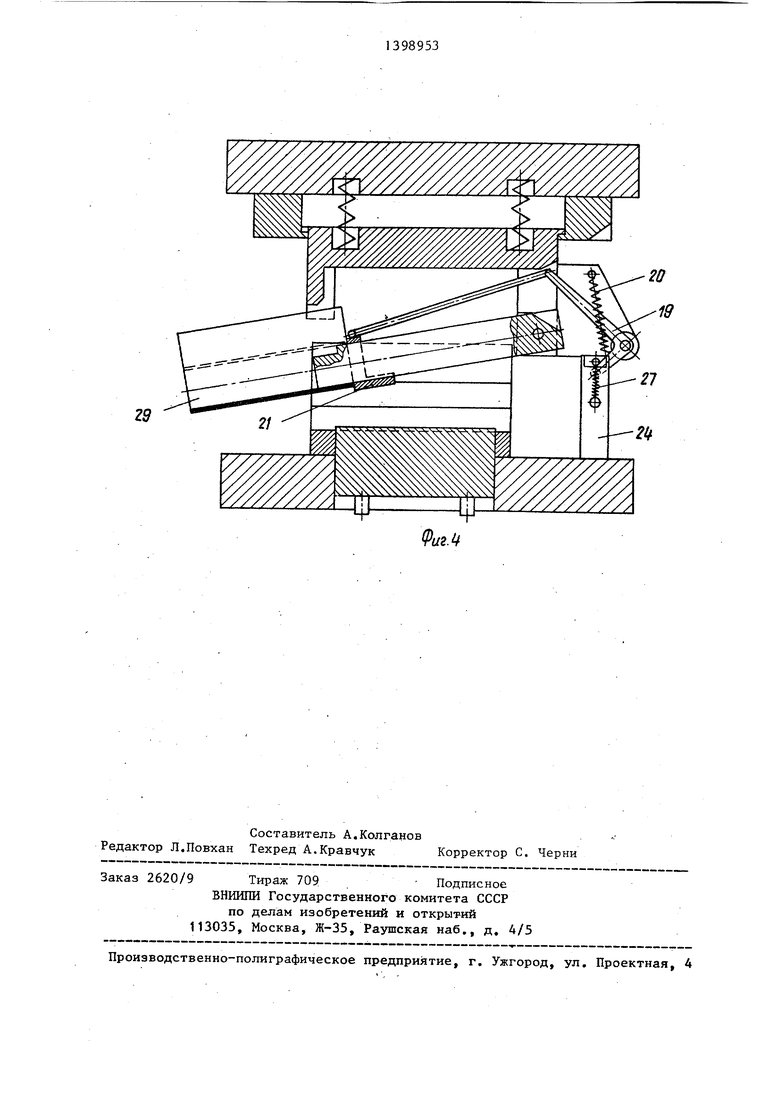

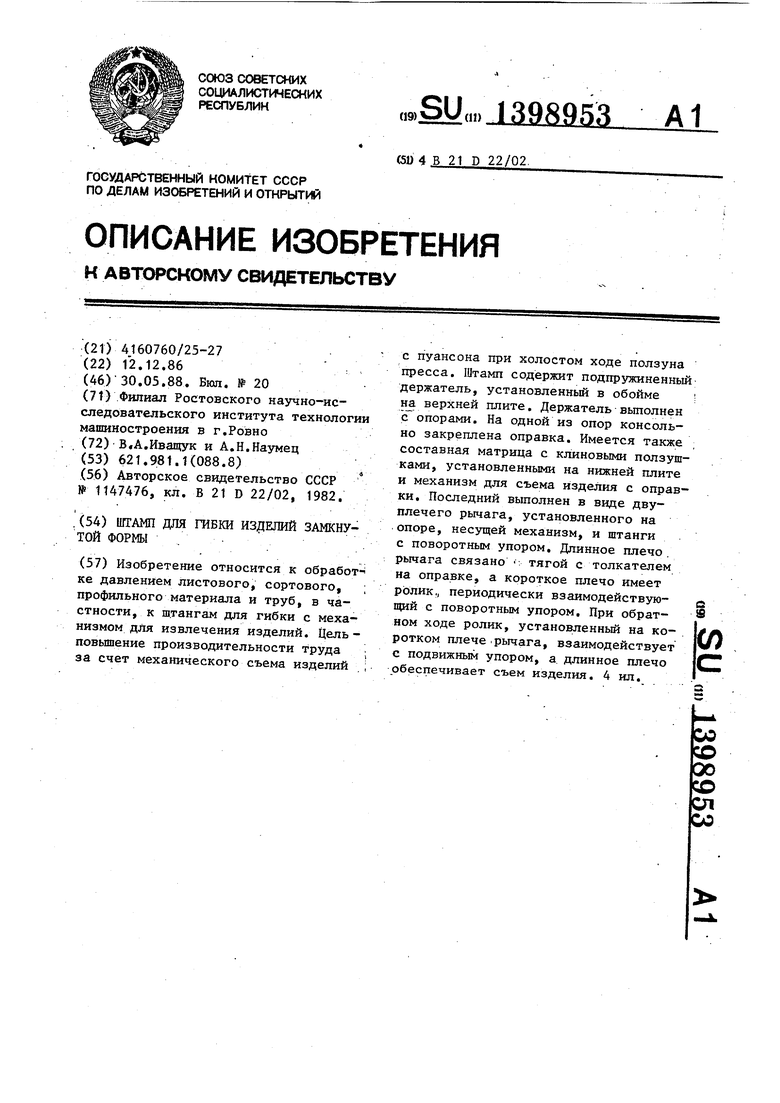

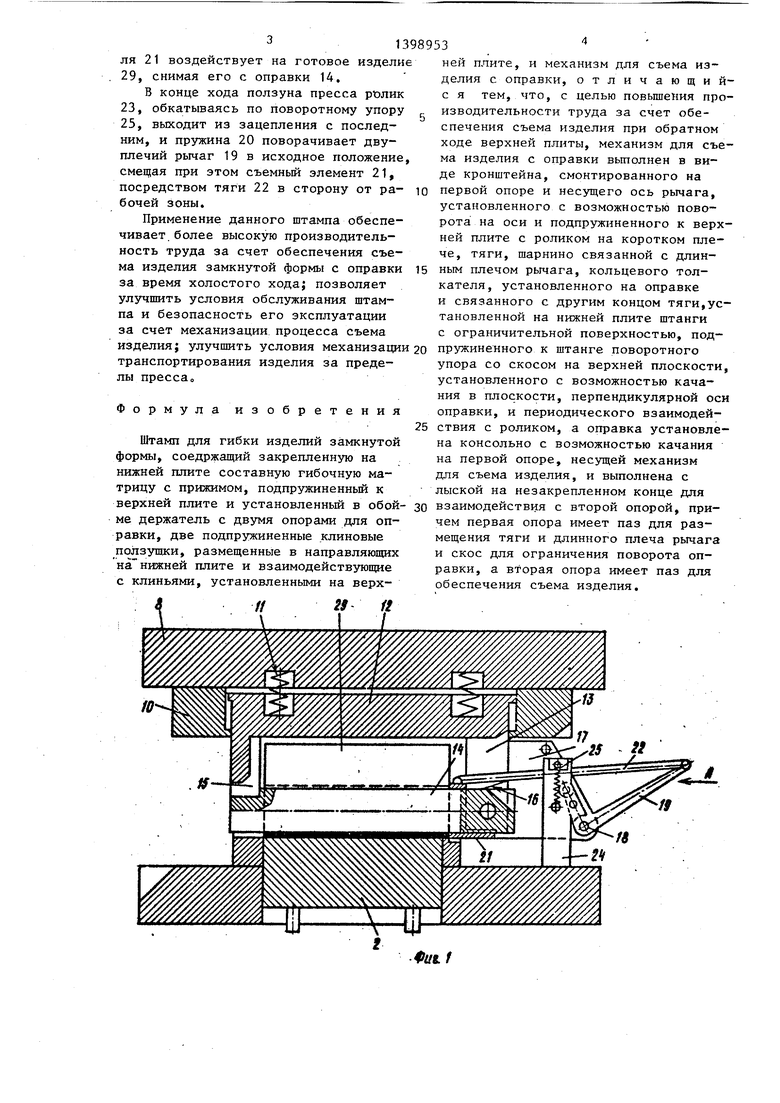

На фиго1 изображен штамп для гибки изделий замкнутой формы в момент окончания процесса гибки, разрез вдоль оси рабочего элемента пуансо- на; на фиг,2 - то же, поперечный разрез; на фиг.З - то же, вид со стороны расположения устройства для съема изделий с оправки;, на фиг.4 - штамп в момент удаления изделия с оправки.

Штамп для гибки изделий замкнутой формы содержит нижнюю плиту 1 с уста- .новленными на ней прижимом 2,нижней частью 3 составной матрицы, направ- ляющимк 4 ползушек 5, выполненных связанными с пружинами 6 возврата и несущих боковые части 7 составной ма- три1ды, а также верхнюю плиту 8, на которой жестко закреплены выполненные с возможностью взаимодействия с пол- зушками 5 клинья 9 и з становлен в обойме 10 подпру киненный пружинами 11 держатель 12. На держателе 12 вы- полнены опора 13, шарнирно связанная с одним концом оправки 14, и опора 15, контактирующая со вторым кондом ; оправки 14. На опоре 13 выполнен ог- : раничивающий поворот рабочего элемен : та 14 скос 16 и установлен кронштейн И7, несуш 1й ось 18 с установленным на ней с возможностью поворота двуплечим рычагом 19, снабженньм пружи- .ной 20 его поворота.

На оправке 14 установлен с возмож ностью перемещения вдоль его,оси толкатель 21, выполненный в виде охватывающей этот рабочий элемент втулки.

Одно плечо двуплечего рьмага 19 шарнрфно связано посредством тяги 22 с толкателем 21,а на втором установлен ролик 23.

На нижней плите 1 закреплена штан :га 24, несущая шарнирно связанный с ней поворотный упор 25j, выполненньш с возможностью поворота в плоскости, перпендикулярной оси находящейся в .рабочем положении оправки 14,

5 о

« -

0

0

Штанга 24 выполнена с поверхностью 26, ограничивающей движение поворотного упора 25. Поворотньй упор 25 снабжен пружиной 27 возврата, а на его торце выполнен скос 28.

Опора 13 вьшолнена с пазом для беспрепятственного поворота двуплечего рычага 19 и перемещения тяги.21, а опора 15 - с пазом, обеспечивающим беспрепятственное перемещение выступающих концов изделия 29.

Штамп для гибки изделий замкнутой формы работает следующим образом.

При рабочем ходе ползуна пресса оправка 14, повернувшись до упора свободного конца в опору 15, прижимает заготовку к прижиму 2 и гнет ее по нижней части 3 составной матрицы. Затем при помощи клиньев 9 по направляющим 4 перемещаются ползушки 5 и гнут заготовку окончательно боковыми частями 7 составной матрицы. При этом двуплечий рычаг 19 под действием пружины 20 и тяги 22 удерживает толкатех(Ь 21 в стороне от рабочей зоны, а установленный на двуплечем рычаге 19 ролик 23 взаимодействует со скосом 28 поворотного упора 25,. поворачивая последний, и опускается ниже его расположения. После прекращения контакта поворотного упора 25 с роликом 23 под действием пружины 27 возврата поворотный упор 25 возвращается в исходное положение до упора в ограничивающую его поворот поверхность 26 на штанге 24.

В начале холостого хода возвратные пружины 6 отводят ползушки 5 с боковыми частями 7 составной матрицы в исходное положение. Держатель 12 пружинами 11 поднимается к заплечикам обоймы 10 и начинает подниматься в верхнее положение совместно с оправкой 14 и готовым изделием 29. При этом свободный конец оправки 14 опускается до упора противоположного конца этого элемента в скос 16 опоры 13, а выступающие концы изделия 29 входят в паз, выполненный на опоре 15. При дальнейшем ходе ползуна пресса ролик 23, вступая во взаимодействие с поворотным упором 25, воздействует на одно плечо двуплечего рычага 19 и, преодолевая усилие пружины 20, поворачивает двуплечий рычаг 19 вокруг оси 18, второе плечо которого посредством тяги 22 и толкателя 21 воздействует на готовое изделие 29, снимая его с оправки 14,

В конце хода ползуна пресса рълик 23, обкатываясь по поворотному упору ,.. 25, выходит из зацепления с последним, и пружина 20 поворачивает двуплечий рычаг 19 в исходное положение, смещая при этом съемный элемент 21, посредством тяги 22 в сторону от ра- то бочей зоны.

Применение данного штампа обеспечивает, более высокую производительность труда за счет обеспечения съема изделия замкнутой формы с оправки 15 за время холостого кода; позволяет улучшить условия обслуживания штампа и безопасность его эксплуатации за счет механизации процесса съема изделия; улучшить условия механизации 20 пружиненного к штанге поворотного

ней плите, и механизм для съема из делия с оправки, отличающи с я тем, что, с целью повьшгения п изводительности труда за счет обеспечения съема изделия при обратно ходе верхней плиты, механизм для с ма изделия с оправки вьшолнен в ви де кронштейна, смонтированного на первой опоре и несущего ось рычага установленного с возможностью пово рота на оси и подпружиненного к ве ней плите с роликом на коротком пл че, тяги, шарнино связанной с длин ным плечом рычага, кольцевого толкателя, установленного на оправке и связанного с другим концом тяги, тановленной на нижней плите штанги с ограничительной поверхностью, по

транспортирования изделия за пределы прессао

Формула изобретения

Штамп для гибки изделий замкнутой формы, соедржащий закрепленную на нижней плите составную гибочную матрицу с прижимом, подпружиненный к

верхней плите и установленный в обой- зо взаимодействия с второй опорой, причем первая опора имеет паз для размещения тяги и длинного плеча рычага и скос для ограничения поворота оправки, а вторая опора имеет паз для обеспечения съема изделия.

ме держатель с двумя опорами для оправки, две подпружиненные клиновые ползущки, размещенные в направляющих на нижней плите и взаимодействующие с клиньями, установленными на верх2S П

пружиненного к штанге поворотного

ней плите, и механизм для съема изделия с оправки, отличающий- с я тем, что, с целью повьшгения производительности труда за счет обеспечения съема изделия при обратном ходе верхней плиты, механизм для съема изделия с оправки вьшолнен в виде кронштейна, смонтированного на первой опоре и несущего ось рычага, установленного с возможностью поворота на оси и подпружиненного к верхней плите с роликом на коротком плече, тяги, шарнино связанной с длинным плечом рычага, кольцевого толкателя, установленного на оправке и связанного с другим концом тяги,установленной на нижней плите штанги с ограничительной поверхностью, подупора со скосом на верхней плоскости, установленного с возможностью качания в плоскости, перпендикулярной оси оправки, и периодического взаимодей- ствия с роликом, а оправка установлена консольно с возможностью качания на первой опоре, несущей механизм для съема изделия, и выполнена с лыской на незакрепленном конце для

Фutf

Вид Д

Фи. 2

Фиг. 5

29

Авторы

Даты

1988-05-30—Публикация

1986-12-12—Подача